基于ANSYS Workbench新型折疊翼無人機機翼仿真優化分析

左曉軍,齊元勝,馬克西姆

(北京印刷學院 機電工程學院智能制造實驗室,北京 102600)

1 引言

本文主要是對新型折疊翼無人機的機翼進行有限元分析。首先建立了該新型折疊翼無人機機翼的三維模型,并將其模型導入到 ANSYS Workbench 中,分別對該機翼做了靜力分析和模態分析。根據無人機的起飛重量、安全系數及過載系數計算無人機飛行過程中需要提供的升力,簡化機翼受力模型,進行靜力學仿真,然后對比無人機機翼理論能夠提供的升力,對折疊翼無人機的機翼進行優化。無人機在飛行過程中機翼可以簡化為懸臂梁,機翼會發生振顫現象,所以需要對機翼做模態分析,研究其振動特性。為無人機機翼設計優化提供一些經驗。

2 無人機機翼的總體設計

該無人機的初級設計要求是起飛質量7 kg,動力來源是太陽能,要求具有重量小、續航長和結構強度高等特點。根據無人機的起飛重量,通過簡單的翼載荷、推重比、飛行速度和起飛距離等計算得出無人機的設計參數。這里重點做機翼的有限元分析,所以這里直接給出設計結果,見表1。

表1 無人機設計參數

?

該無人機要求機翼有大展弦比(翼展和翼弦的比值稱為展弦比)。無人機的起飛質量達7 kg,所以對機翼的設計要求較高,需要有高效的氣動布局。選擇 NACA4412翼型,NACA4412 翼型具有良好的幾何特性和氣動特性,是一個非常成熟的翼型,某大學用 NACA 翼族設計了太陽能無人機。為了設計制造方便,同時具有良好的氣動特性,該無人機采用矩形翼,通過在翼型庫 ProfiliV2 中對比分析該翼型的升阻比、升力系數、阻力系數和極曲線等參數,確定該翼型可以滿足設計要求。

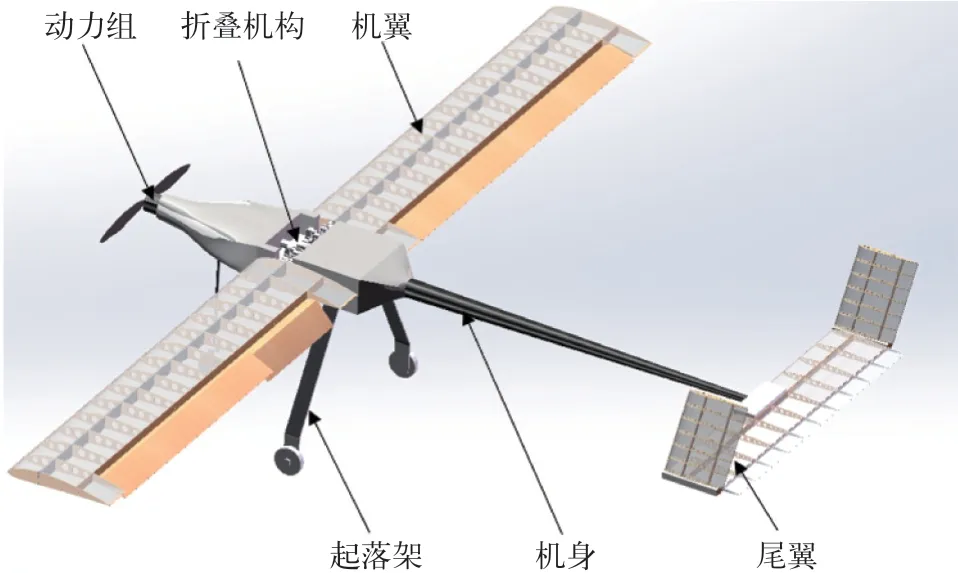

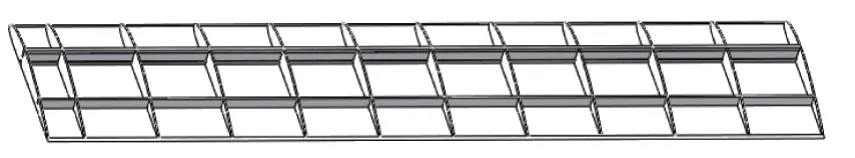

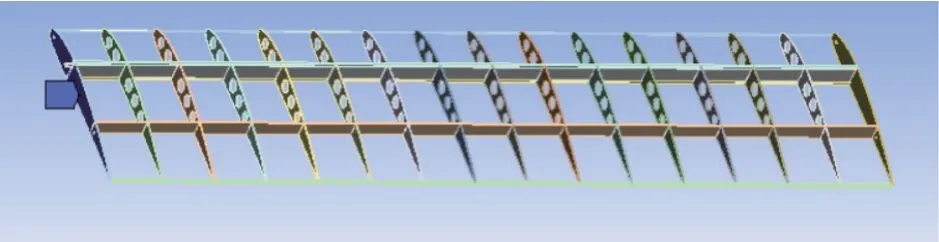

機翼需要承受的力較大,需要保證有足夠的強度,故機翼做成盒式結構,主要的受力部件是機翼的主梁,其他的翼肋架在主梁上支撐成盒式結構,維持機翼剖面所需的氣動外形。另外還有副梁、前緣和后緣等共同構成機翼的盒式結構,使其具有更強的抗扭轉能力。機翼模型如圖1所示。

圖 1 機翼模型

3 機翼靜力分析

3.1 機翼受力分析

新型折疊翼無人機,機翼垂直于機身,安裝在機身兩側,如圖2所示。機翼是為無人機提供升力的裝置。機翼靜力分析的關鍵是抽象力學模型,機翼與機身通過鉸鏈和銷釘連接,為固定連接,機翼的另一端沒有支撐點,處于懸空狀態,所以將機翼抽象為懸臂梁。

圖 2 機翼與機身連接狀態圖

無人機實際在空中飛行時,受力非常復雜,忽略機翼的內力影響,其主要外載荷有集中力、機翼重力和分布氣動力,該機翼為矩形翼,翼型的橫截面是矩形,所以截面氣動載荷基本相同。在設計時,已經規定無人機的起飛質量為7kg,根據設計參數及查閱相關資料得知,該無人機的過載系數n

= 3.0,安全系數f

= 1.5。則每一側機翼需要的升力F

′為

F

為無人機機翼的總重力,G

為無人機的起飛重量;n

為過載系數,f

為安全系數。當起飛質量為 7 kg 時,經查閱資料可知,n

= 3.0,f

= 1.5,代入式(1)中可得F

′= 158N。我還想留她多呆會兒,她說,不行,四點鐘,要準時給客戶送貨。付玉說走就走,還沒等我穿上衣服送她。她已經開門走了,整個樓道里,留下了一股淡淡的芙蓉花的香味。

根據伯努利定律可知,無人機機翼上下面的壓力差即為無人機的升力。機翼的升力公式為

L

是機翼升力,C

是機翼升力系數,ρ

是空氣密度,S

是翼面積,v

是無人機的巡航速度。該翼型的升力系數和升阻比曲線如圖3所示。將圖3中兩幅圖結合來看,由圖3b升阻比曲線找到該翼型升阻比最高時迎角為6°,在迎角為6°時機翼的升力系數為1.1,空氣密度在標準狀態下為1.297 kg/m。機翼的弦長為0.3m,翼展為 3m,所以單側翼面積S

= 0.42 m,巡航速度v

=120 km/h = 33.3 m/s。將數據代入式(2)得該機翼可以提供的升力L

= 356N。與無人機單側機翼需要的升力相比,該機翼可以提供足夠的升力來維持無人機的航行。3.2 添加材料

根據無人機的設計要求,選擇碳纖維作為該無人機機翼的材料。碳纖維是一種高剛度、高抗拉強度、低重量、高耐化學性、耐高溫和低熱膨脹的優異材料,被大量應用在航天領域。選擇 ANSYS Workbench 中材料庫中碳纖維(395GPa)材料,材料的性能參數見表2。

表 2 碳纖維材料性能參數

?

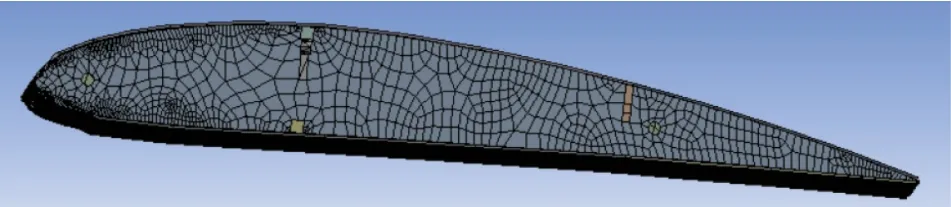

3.3 網格劃分

網格劃分對有限元分析的結果起著至關重要的作用。對于三維幾何體主要有自動劃分法、四面體劃分法、六面體劃分法、掃掠劃分法和多區域劃分法。四面體網格可以施加在任何物體上,且在關鍵區域容易使用曲度和近視尺寸功能細化網格。對形狀不規則的翼肋在其邊緣處需要做細化處理,采用四面體網格劃分。在一些重要的位置,還可以對網格進行尺寸控制,進一步細化網格。最后對生成的網格進行質量檢測。生成的網格如圖4所示。

圖 4 機翼有限元網格

3.4 仿真結果

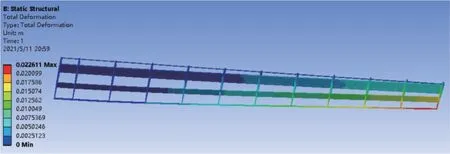

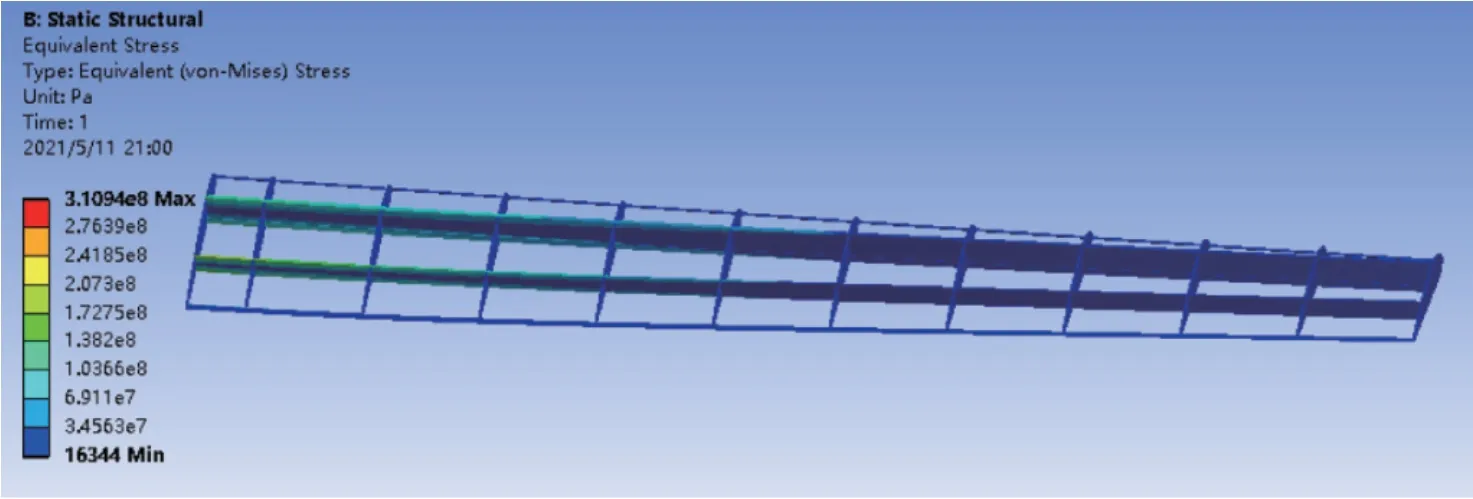

通過上面的分析可知,該機翼可以看做是固定端約束,即機翼的一端添加固定端約束,然后在機翼的下表面施加均布載荷,載荷大小為158 N,通過仿真計算,得到機翼總變形如圖5所示和機翼等效應力如圖6所示。

圖5 機翼總變形圖

圖6 機翼等效應力圖

根據仿真分析云圖,機翼結構最大變形量為 17 mm,最大等效應力為 1.5×10Pa,通過仿真分析可知,該機翼的受力變形在線彈性范圍內。但是從變形圖中可以明顯的看出,在機翼的另一端的后梁處發生變形比主梁處明顯,造成這一現象的原因可能是機翼后梁處受力較大,但是在實際飛行中,主要受力位置在主梁處,后梁的變形應該會有相應的減小。

3.5 優化設計

根據最大應力準則,在158 N載荷作用下,機翼的機構可以滿足強度要求。查閱相關資料,機翼的最大撓度不得超過翼展的2.5%。通過機翼變形圖,計算此時該機翼的最大撓度所占翼展的百分比僅為0.6%,遠遠低于2.5%,材料的裕度較大。無人機的設計任務要求是起飛質量7 kg的新型折疊無人機,在能完成設計任務的前提下,應該盡量把無人機做小一些,這樣方便無人機的運輸、存儲等。因此對該新型折疊翼無人機的機翼做了進一步的優化設計。

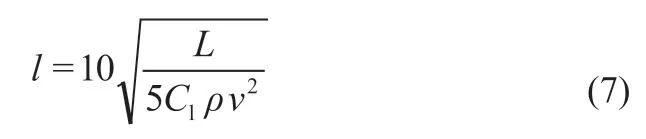

根據機翼的升力公式

該無人機在規定起飛質量的前提下需要的升力為158 N,根據式(3),推導得到該無人機的翼面積公式為

無人機原機翼模型的展弦比為10,機翼矩形翼,則該機翼的弦長公式在近似后可以表示為

則整理公式(3)(4)(5)后得無人機的弦長公式為

翼展公式為

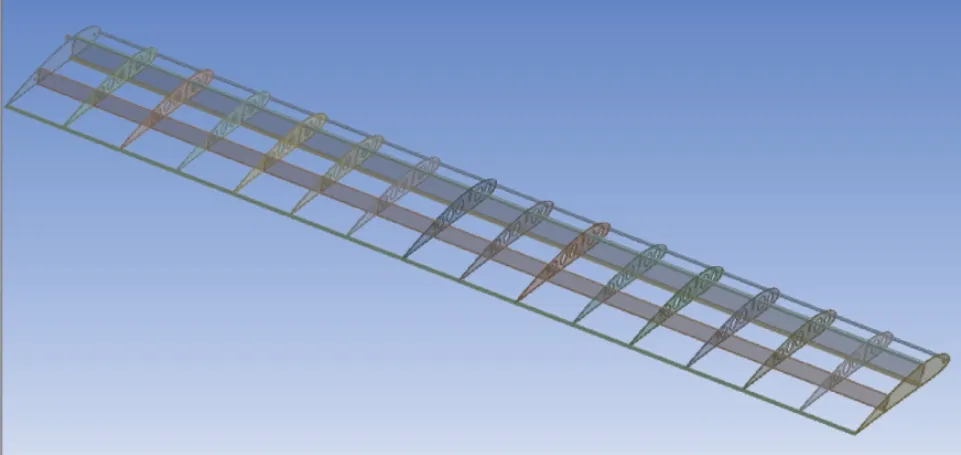

代入以上數據計算得到優化后機翼的弦長為 210 mm,翼展為 2 100 mm。針對計算得到的優化后的結構,對機翼進行建模。機翼模型如圖7所示。

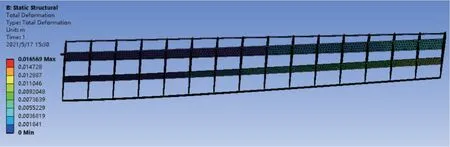

圖 7 優化后機翼模型

對優化后的機翼模型做有限元分析,同樣,將其簡化為懸臂梁模型,一端為固定端約束,然后施加158 N的均布載荷,得到機翼總變形如圖8所示和機翼等效應力如圖9所示。

從優化后機翼總變形圖上可以看出該機翼的最大變形量為23 mm,最大等效應力為3.1×10Pa,與優化前相比最大形變量增加了6 mm,最大等效應力變為原來的兩倍。但是優化后機翼的最大撓度所占翼展的百分比變為1.1%,遠小于2.5%,此時該機翼仍然符合設計要求。根據仿真結果,優化后的機翼更適合實際加工生產。

圖 8 優化后機翼總變形圖

圖 9 機翼等效應力圖

4 機翼模態分析

模態分析是分析機械結構固有頻率、阻尼特性等動力學參數的重要方法,按照某一固定頻率振動的過程中,系統結構中各質點偏離原來位置的情況。通過固有頻率、阻尼比和模態振型等特征量來反應結構動力特性。為結構系統的振型特征分許、振動故障診斷和預報以及機構動力特性的優化設計提供依據。通過模態分析,可以求解出機翼在各個階次的應變情況,對機翼的穩定性進行進一步的分析,從而對機翼設計改進提出修改意見。

機翼的有限元模型已經在 SolidWorks 軟件中繪制好,在保存時,需要將其保存為x_t格式的文件,然后導入到ANSYS Workbench 中,導入后的模型如圖10所示。

圖 10 機翼模型

無人機在實際飛行的過程中,機翼固定連接在機身上。以右機翼為例,添加機翼的左端為固定端約束,如圖11所示。

圖 11 添加固定端約束

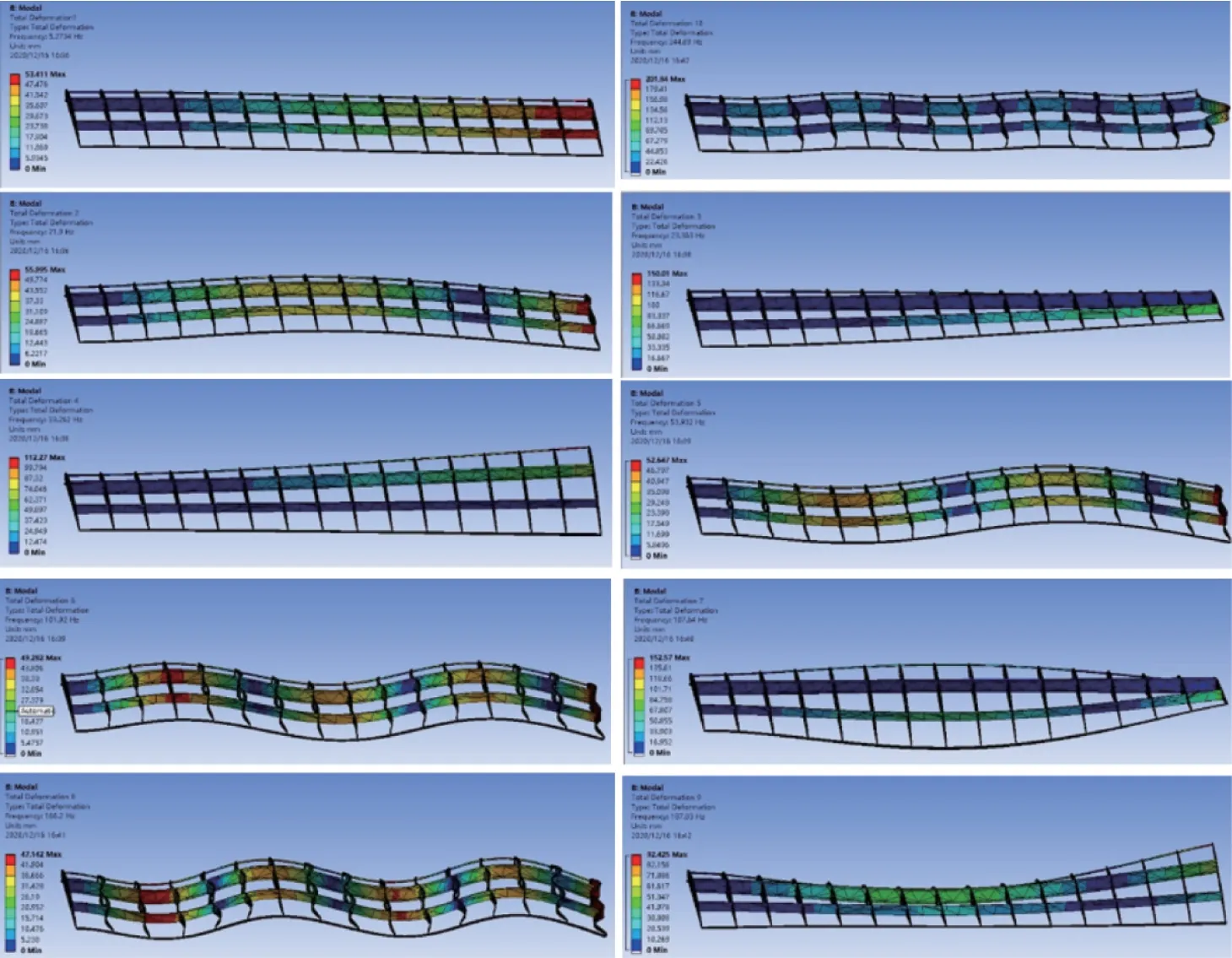

在基礎設置完成后,求取該機翼模型的前二十階模態,這里僅取前十階模態的振型,如圖12所示,模型固有頻率見表3。

隨著模態階數的增加,固有頻率逐漸增加,在前4階模態中,固有頻率隨模態的增加基本比較緩慢,在5到6階模態中,固有頻率的數值相對較大。低階振型模型對研究無人機機翼起著決定性的作用。前四階主要表現為扭轉振動,后幾階則主要表現為彎曲振動,扭轉振動的頻率較低,扭轉變形主要施加到翼肋上,對于扭轉變形,需要加強翼肋的強度,避免翼型出現變形。從第五階開始,主要振動變為彎曲振動,彎曲振動主要施加在機翼的主梁和后梁以及前后緣上,所以對彎曲振動可以加強主梁、后梁等結構強度,避免發生過大的彎曲。對于其他高階模態振型圖,在實際中可能出現的概率非常小,如果對高階模態下的復雜變形有特殊設計要求,則需要對機翼進行更近一步的優化設計。飛機飛行時刻,受到的載荷多種多樣,所產生的變形也多種多樣,在設計時應充分考慮機翼的基本屬性,避免在特殊模態下飛行,如果無法避免,應對機翼結構進行加強或者優化。

圖 12 前十階模態振型圖(順序從左到右依次排列)

表 3 碳纖維材料性能參數

?

5 結束語

無人機是一個復雜的系統,機翼是無人機最重要的部分之一。靜力學仿真是對機翼剛度強度等物理量的檢查。模態分析是為了對機翼結構的穩定性進行分析。

在靜力分析的過程中,發現該機翼的設計安全裕度較大,為了方便無人機的運輸、存儲等,減小了無人機的體積,對其機翼進行優化。在展弦比不變的情形下,通過對機翼升力公式的變形推導,得到優化后無人機的尺寸。優化后機翼的最大撓度與翼展的比值由原來的0.6%變為了1.1%,均小于2.5%的臨界值。優化后機翼更為合理。不同的振動頻率下,機翼的模態不同,變形的種類不同,變形大小不同。實際設計翼型時需要考慮飛行環境中氣動彈性的頻率,避免機翼發生過大的變形影響飛行安全。在機翼優化后,無人機的其他部分都需要做相應的優化改進,本文只做了機翼的優化部分,其他部分的優化設計可參考機翼優化方案。