一種高碳Cr5軋輥鋼的熱變形行為研究

白興紅,趙席春,趙德利,郭峰

天津重型裝備工程研究有限公司 天津 300457

1 序言

軋輥是軋鋼設備中的重要備件,使用環境、工作狀態等要求其具有較高的接觸疲勞強度,良好的應力狀態、抗裂紋擴展能力,以及優良的耐磨性。Cr5鋼因其較高的合金含量而擁有優越的淬硬性、淬透性以及良好的耐磨性和抗斷裂性,成為連軋機支承輥和有色軋機工作輥的主流產品材料[1,2]。隨著冶金質量的提高和熱工藝的完善,從改善耐磨性考慮提高碳含量[3,4],但增加碳含量會使鍛造、熱處理難度增大。

基于動態材料模型建立起來的熱加工圖技術能確定各個加工區域的功率耗散和流變失穩情況[5],可為熱加工工藝參數的制定提供理論指導。目前,采用熱加工圖定量優化合金的熱加工工藝,已在鎳基合金、鋯合金、304L不銹鋼及鈦合金等得到了成功的應用[6,7]。本文采用流變曲線分析及熱加工圖技術對一種高碳Cr5軋輥鋼的熱變形特性進行研究,為其熱加工工藝的制定和優化提供依據。

2 試驗材料及方法

試驗材料為新型C r 5 軋輥鋼,感應電爐熔煉,鍛至成棒,進行退火處理。熱壓縮試驗在Gleeble-3800型熱/力模擬試驗機上進行,試樣尺寸φ8mm×15mm,試樣兩端墊有石墨片,以減小摩擦。試樣以10℃/s的速度從室溫加熱到1250℃,保溫10min后以10℃/s速度分別冷卻到900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃,保溫1min,然后分別以0.001s-1、0.01s-1、0.1s-1和1s-1的應變速率壓縮至真應變0.7,變形結束后迅速水冷,以保留高溫狀態下的奧氏體晶粒。最后用線切割方法將淬火試樣沿軸向剖開,進行顯微觀察。

3 試驗結果與討論

3.1 流變曲線

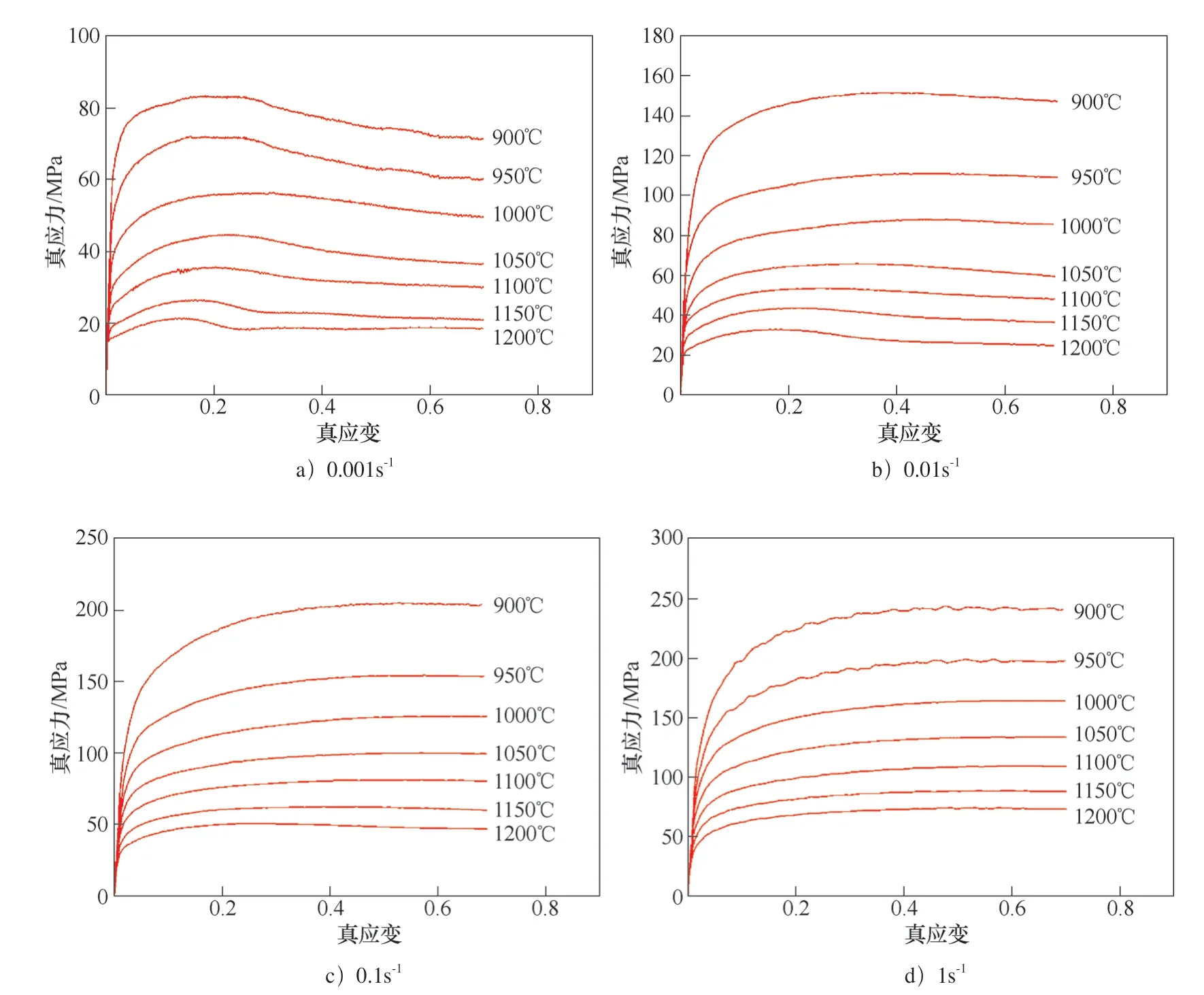

試驗鋼在9 0 0 ~1 2 0 0 ℃的范圍內,分別以0.001s-1、0.01s-1、0.1s-1和1s-1的應變速率進行真應變為0.7的熱壓縮變形,獲得了該試驗鋼的流變曲線,如圖1所示。

從圖1可以看出,隨著變形溫度的降低和應變速率的增大,試驗鋼熱變形時的應力升高:在應變速率相同的條件下,變形溫度越高,動態軟化速率越快,因而峰值應力和穩態流變應力隨著變形溫度的升高而逐漸降低;在變形溫度相同條件下,應變速率增大,加工硬化率提高,峰值應力和穩態流變應力也隨之提高。

合金鋼的流變曲線一般分為兩種類型:一種是動態回復型;另一種是動態再結晶型[6-8]。當應變速率為0.001s-1時(見圖1a),試驗鋼的流變曲線都會出現峰值,即屬于動態再結晶;并且在圖1a中,當變形溫度超過1000℃后,流變應力達到峰值后還出現了穩態應力平臺,這是完全動態再結晶的特征。當應變速率為0.01s-1時(見圖1b),在溫度高于1000℃時試驗鋼的流變曲線出現了峰值,屬于動態再結晶;當應變速率增大為0.1s-1和1s-1時(見圖1c、d),流變曲線已不再出現明顯的峰值,屬于動態回復型。

圖1 試驗鋼在不同應變速率下的流變曲線

3.2 熱變形后的顯微組織

試驗鋼在不同熱變形條件下的顯微組織如圖2所示。從中可以看出,在1050℃、0.001s-1工藝條件下,熱變形后的組織屬于完全再結晶狀態,為晶粒度4~5級的等軸晶(見圖2a);在1000℃、0.01s-1工藝條件下的為部分再結晶組織,在原奧氏體晶界上出現了細小的再結晶晶粒,尺寸不足20μm,可見晶界是該試驗鋼容易發生動態再結晶的位置(見圖2b);當應變速率升高至0.1s-1和1s-1時,熱變形后的組織基本均為普通形變組織,粗大的奧氏體晶粒因變形而被拉長(見圖2c、d),這與前述的流變曲線是相對應的。

圖2 試驗鋼經不同工藝變形后的顯微組織

通過對圖2熱變形后的組織觀察得知,試驗鋼的再結晶程度隨著變形溫度的升高和應變速率的降低而增大,其中應變速率的影響尤為明顯。這是因為在相同變形量下,應變速率越大,所得到的位錯密度越高,即加工硬化和形變儲能越高,從而為奧氏體再結晶提供的驅動力越大。

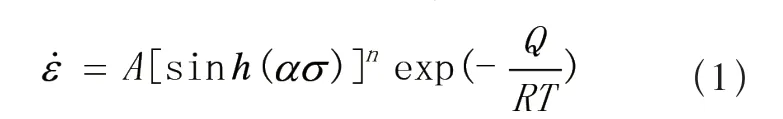

3.3 熱變形方程的建立

金屬熱變形過程是一個熱激活過程。金屬材料在高溫變形時的流變應力既與材料化學成分有關,又與變形溫度、應變速率及變形量有關。當材料的成分確定時,流變應力與變形條件之間的關系可用經典的雙曲正弦函數來描述[9],即

Q——熱變形激活能,是一個反映材料熱變形難易程度的參數;

σ——峰值應力或穩態流變應力(MPa),或相應于某特定應變量的流變應力,本文中σ取峰值應力σp;

R——氣體常數;

T——絕對溫度(K);

n——應力指數;

A、α——材料常數。

Zener-Hollomon參數即Z參數,用以表征變形溫度與應變速率對變形過程特別是變形抗力的綜合作用。Z參數由式(2)表示,即

結合式(1)和式(2)可得:

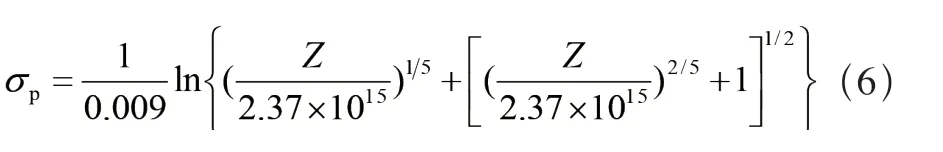

根據相關文獻[10],用線性回歸的方法可求得A=2.37×1015,α=0.009,n=5.0,Q=415.673kJ/mol。經上述計算,試驗鋼在900~1200℃及0.001~1s-1條件下的熱變形方程及Z參數分別為

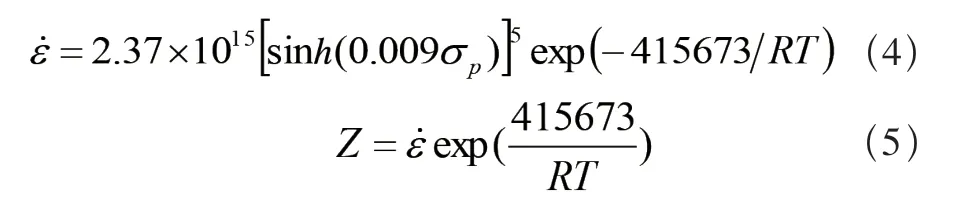

3.4 流變應力峰值的預測

從圖1中獲取每個熱變形條件下的峰值應力,其與Z參數的關系,如圖3所示。很顯然,lnZ與ln[sinh(α σp)]較好地滿足線性關系,線性回歸系數為0.996。根據式(3),可以獲得包含Z參數的流變應力方程為

圖3 試驗鋼ln[sinh(α σp)]與Z參數的關系

因此,根據式(6)便可估算出材料在一定變形溫度和應變速率條件下的流變應力峰值,以期預測該鋼種在實際生產過程中的應力水平,為其熱加工工藝的制定提供理論依據。

3.5 熱加工圖

金屬塑性成形是指金屬材料在一定的外力作用下,利用其塑性變形并獲得一定力學性能的加工方法。建立熱加工圖的主要目的就是通過對塑性成形過程的分析與模擬,掌握各種工藝參數對成形過程中金屬流動規律的影響,分析材料在不同變形條件下的高溫變形機制,從而獲得熱加工“安全區”和“不安全區”,達到控制組織演變、避免缺陷的產生和優化工藝參數的目的[9,10]。

熱變形過程中的工件可視為一個功率耗散體,而應變速率敏感指數(m)決定了系統功率在粘塑變形引起的功率耗散和組織變化引起的功率耗散之間的分配。其中,在變形過程中有組織變化而消耗的功率比用η表示(稱為功率耗散率),η可由式(7)表示,即

η值取決于熱變形溫度T及應變速率,的變化規律即為能量耗散圖。η值的差別,一方面反映了熱變形溫度及應變速率的不同,另一方面,也反映了熱變形過程中組織變化的不同。在不同的應變速率和變形溫度條件下,發生動態回復及動態再結晶的區域為熱加工的安全區域,此時功率耗散是由位錯的消失引起的;在再結晶區域,材料具有較高的塑性,相對而言,再結晶區具有較高的能量消耗效率。

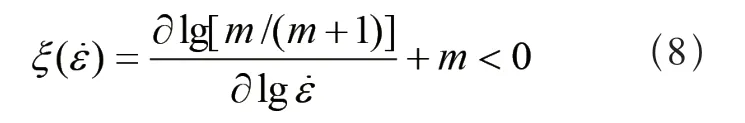

在低溫高應變速率條件下,可能會導致材料第二相粒子處形成微孔或晶界處的楔形開裂,非常高的應變速率甚至會產生絕熱剪切。基于Ziegle塑性流變理論發展的連續熱加工失穩準則,給出以下判據,滿足該判據條件時,材料可能發生流變失穩[11],表達式為

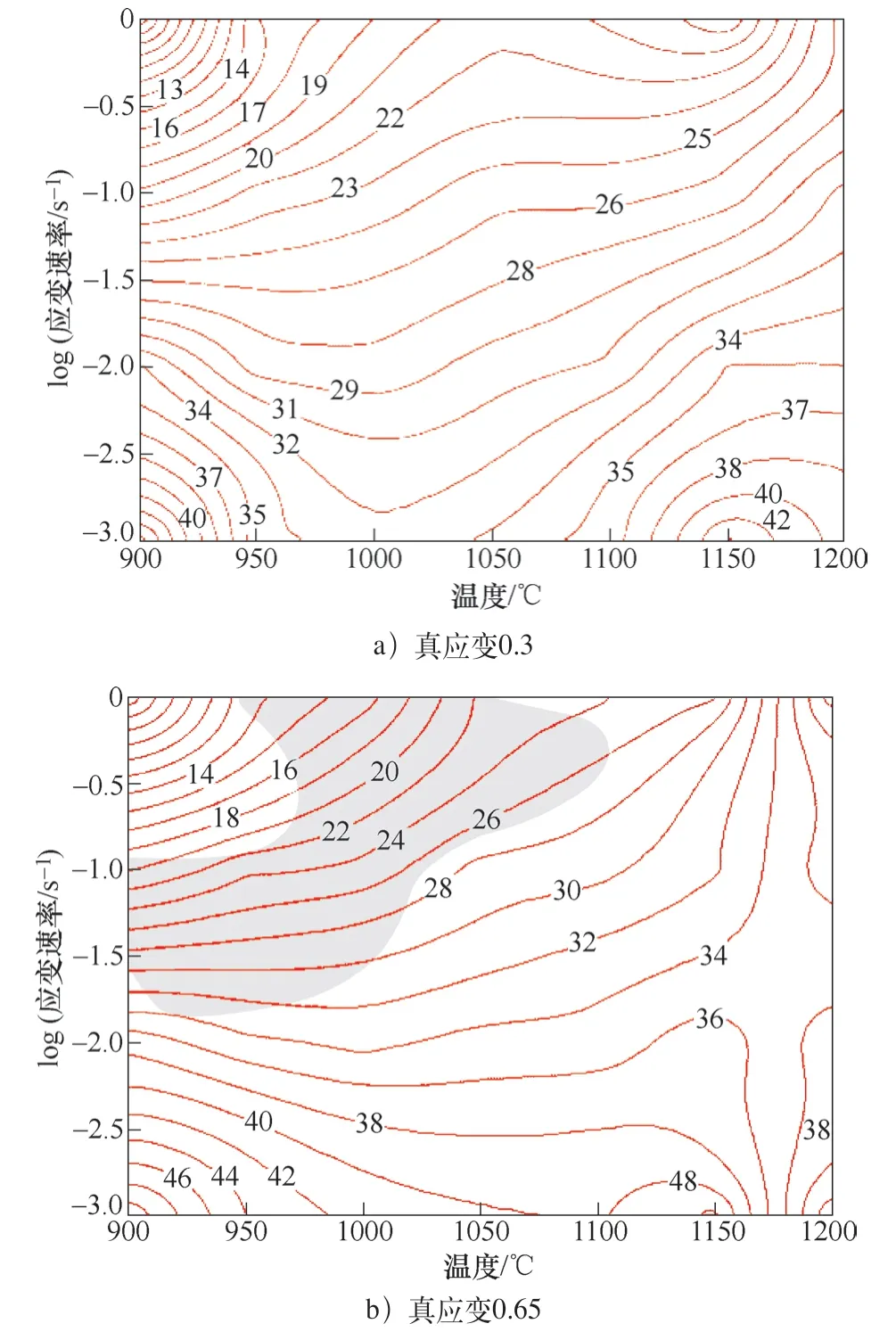

按照相關文獻[8,10]中的計算方法,將功率耗散圖和流變失穩圖疊加在一起得到試驗材料在不同真應變時的熱加工圖,如圖4所示。圖中的等高線數字表示能量消耗效率η,陰影部分表示非穩定變形區域。

圖4 試驗鋼的熱加工圖

明顯地,試驗鋼的功率耗散值隨著溫度的升高和應變速率的降低而升高,不同應變量情況類似。真應變0.65時,變形條件為1150℃和0.001s-1時功率耗散值達到了最大值48%,而在較高應變速率條件下出現了流變失穩區(見圖4b)。

本試驗條件下,根據對不同應變量下熱加工圖的分析,可判定900~1200℃、0.001~0.01s-1變形條件下的變形機制基本全是動態再結晶,功率耗散系數>36%,為最佳變形條件;1050~1200℃、0.01~0.1s-1,1100~1200℃、0.1~1s-1的變形條件下的變形機制為動態回復型,屬于安全工藝參數范圍;真應變為0.65時,在900~1050℃、0.1~1s-1變形條件下試驗鋼出現了流變失穩現象,實際生產中應該避免在流變失穩區進行熱變形。試驗鋼熱加工圖的建立,為該鋼種熱加工工藝的優化提供了理論依據。

4 結束語

1)試驗鋼在變形溫度900~1200℃、應變速率0.001~1s-1條件下進行熱壓縮變形時,加工硬化率隨著應變速率的升高和變形溫度的降低而升高。

2)試驗鋼的再結晶程度隨著應變速率的降低和變形溫度的升高而增大,其中應變速率的影響尤為明顯。

3)試驗鋼熱變形激活能為415.673kJ/mol,熱變形方程和Z參數計算分別為見式(4)和式(5)。

4)在900~1200℃、0.001~0.01s-1變形條件下,高碳Cr5軋輥鋼的變形機制為動態再結晶,功率耗散系數>36%,得到典型的等軸晶晶粒,是理想的熱加工組織狀態。

5)真應變達到0.65時,在900~1050℃、0.1~1s-1變形條件下,高碳Cr5軋輥鋼出現了流變失穩現象,實際生產中應注意避免。