無損檢測缺欠試樣的焊接制備方法研究及應用

錢政平,章文顯,葛佳棋,沈蕓,程肇君

中車戚墅堰機車車輛工藝研究所有限公司 江蘇常州 213011

1 序言

隨著經(jīng)濟的發(fā)展,社會對產(chǎn)品質(zhì)量及可靠性的要求逐漸提高,無損檢測在工業(yè)制造中越來越受人們的重視。GB/T 9445—2015《無損檢測 人員資格鑒定與認證》是國內(nèi)無損檢測人員資格鑒定與認證考核的主要依據(jù)。在無損檢測人員資格考核中,1、2級的考核項目是通用、專業(yè)和實際操作考試。對于超聲波檢測的考核,實際操作考試的缺欠試樣是認證考核的必備工具,試樣中需含有特定的缺欠,要求缺欠檢測時重復性好,指導性強,其缺欠可以是自然產(chǎn)生或人工制備。

焊縫中常見的缺欠有氣孔、夾渣、裂紋、未熔合和未焊透等,采用超聲波對焊縫進行檢測時,不同的缺欠反射出的波形各不相同。為了保證超聲波檢測人員的專業(yè)水準,確保檢測結(jié)果的準確性,提高超聲波檢測培訓的效果,很有必要結(jié)合實際工作制作帶有特定缺欠的焊接試樣。本文主要介紹了依據(jù)相關考核標準對缺欠參數(shù)的要求以及通過預置埋藏制備焊接缺欠的方法,并在缺欠制備完成后,通過射線和超聲波檢測來驗證缺欠的可檢出性[1]。

2 設計要求

超聲波檢測焊縫考核試樣可采用普通碳素鋼或低合金鋼板焊接而成,通常試樣長度為300mm,厚度為8mm以上,寬度應至少滿足探頭移動區(qū)的要求。

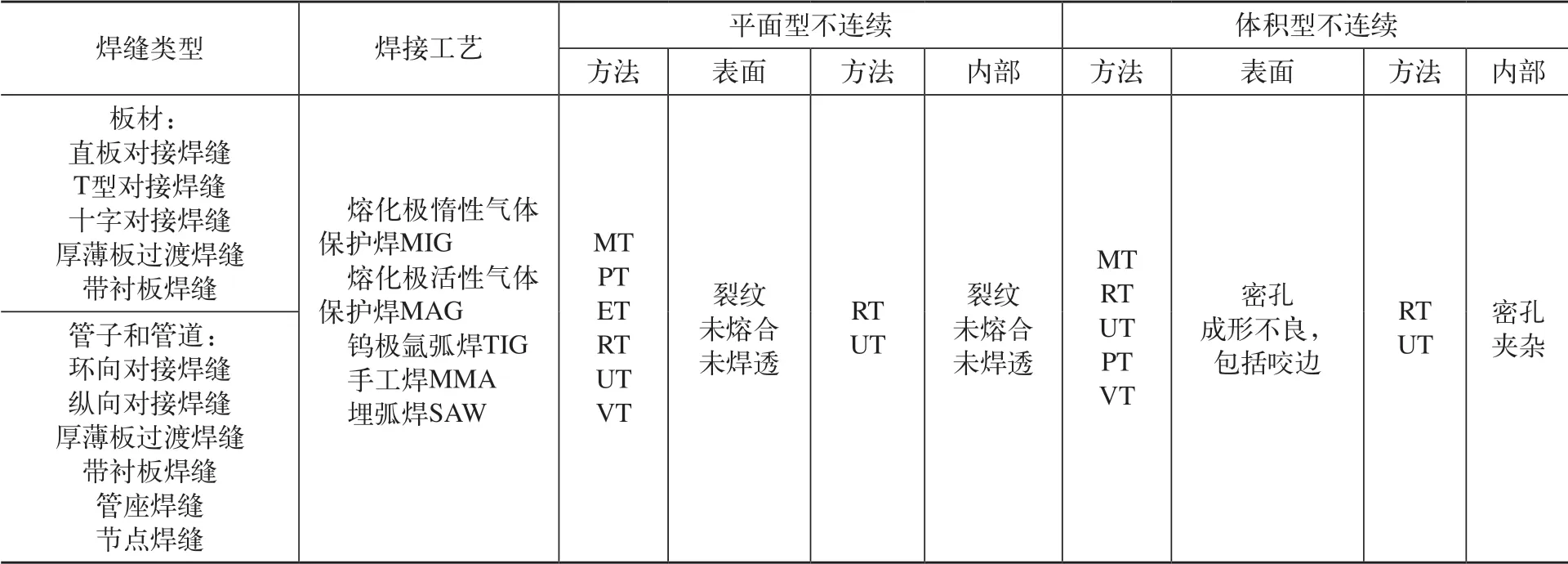

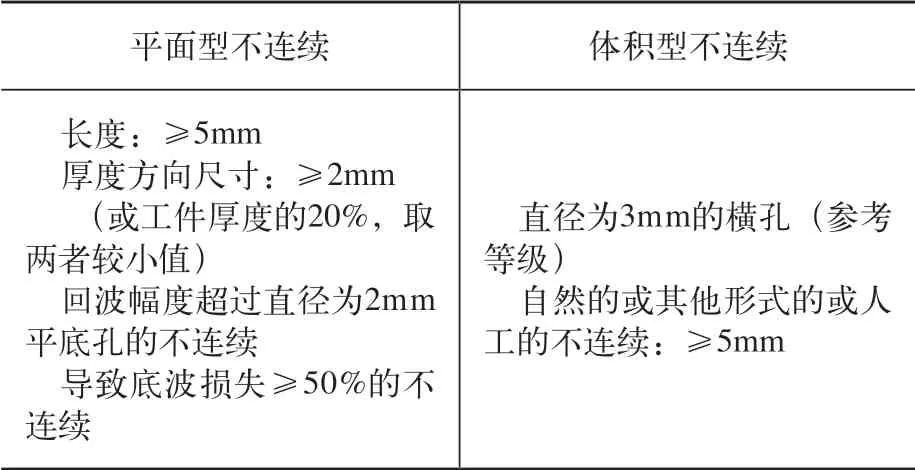

GB/T 9445—2015中規(guī)定,考核試樣中不連續(xù)類型需參照GB/Z 32075—2015 《無損檢測 資格鑒定考試用試樣中的不連續(xù)》,具體內(nèi)容見表1。根據(jù)該標準中的規(guī)定,超聲波檢測考試試樣中的不連續(xù)應主要為裂紋、未熔合及未焊透等內(nèi)部平面不連續(xù)及密孔、夾雜等內(nèi)部體積型不連續(xù)。同時,該標準也明確了各類型不連續(xù)的最小尺寸,見表2。

表1 焊接件的不連續(xù)要求

表2 焊接件的最小不連續(xù)尺寸

3 缺欠的制作方法

焊縫中常見的幾種缺欠,均有各自的產(chǎn)生原因和機理,如焊縫中合金元素偏析嚴重,接頭應力大,約束力大等原因會引起裂紋;焊接電流過小,焊接速度過快則可能引起未熔合、未焊透;保護氣流量過小或過大,焊槍過高,或母材、焊絲等潮濕,均會引起氣孔[2]。在以上這些條件下,雖然缺欠容易產(chǎn)生,但缺欠的尺寸、分布及走向具有一定的隨機性,很難通過焊接手法或焊接參數(shù)去精確控制,因此往往無法得到預期的焊縫缺欠。

在帶有缺欠的焊縫中,截取帶有一定長度缺欠的焊縫金屬,將其埋藏塊在待制備的焊縫試樣坡口中,再進行焊接,便可精確得到預期長度的缺欠。通過這種方法制備得到的缺欠試樣,缺欠尺寸及走向的可控性大大提高。

焊接前準備材料及設備如下:母材為ISO/TR 15608:2017的1.1組別材料,Q235B碳素鋼板一對,尺寸為300mm×125mm×15mm,V形坡口,坡口角度30°,采用的焊絲為φ1.2mm的ER50-6,保護氣體為80%Ar+20%CO2。從布滿氣孔的焊縫中截取指定大小的塊狀試樣,以備埋藏使用。在施焊前,首先采用丙酮清洗試件表面的油污,然后用機械的方式清理焊縫兩側(cè)20mm范圍內(nèi)的雜質(zhì),直至露出母材金屬光澤。

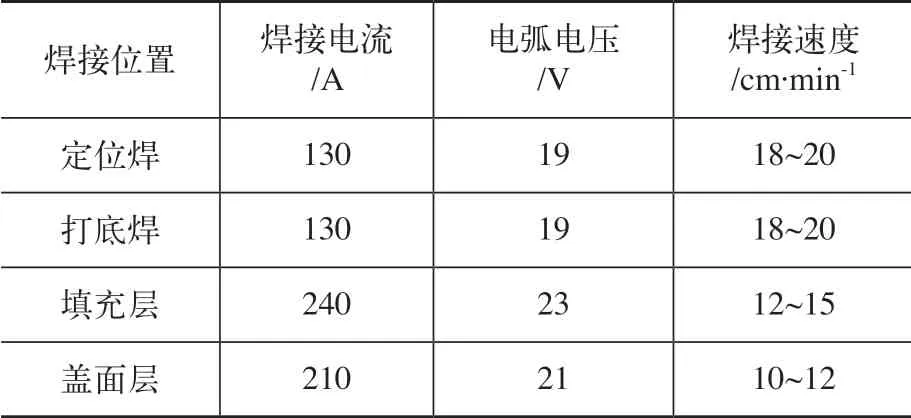

焊接具體分以下4個步驟,焊接參數(shù)見表3。

表3 焊接參數(shù)

(1)定位焊 預留間隙2.5~3.0mm,查看上下前后是否對齊,兩頭定位焊長度應在10~20mm之間,磨成斜坡,便于焊接時兩點背部成形更好,并預留反變形。

(2)打底焊 采用鋸齒運條法焊接,也可采用月牙運條法焊接。焊槍角度與焊接方向呈70°~80°,與焊縫兩邊的母材呈90°。根據(jù)熔孔大小確定焊接速度。

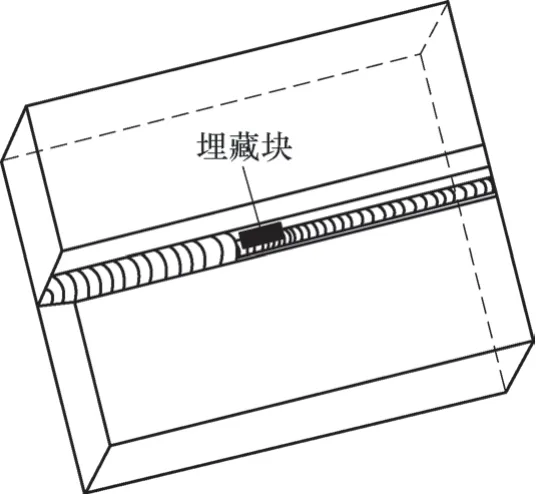

(3)填充層 用鋼絲刷把打底焊的焊接雜質(zhì)刷掉,采用鋸齒運條法焊接也可采用月牙運條法焊接,焊接到兩邊時稍作停留,注意兩邊的熔合情況。焊接到缺欠位置時采用滅弧焊焊接,防止把缺欠熔合掉。焊接角度和打底焊一樣。單面焊接完第一層填充后,用磨光機磨出一個能放下30mm×10mm×5mm鐵塊的凹槽,放入準備好的埋藏塊,然后焊接第二層填充焊,把缺欠蓋住,填充到距離坡口邊緣線1mm左右,如圖1所示。

圖1 埋藏塊狀缺欠試樣

(4)蓋面層 采用鋸齒運條法焊接,也可采用月牙運條法焊接,焊接角度同上。焊接時以坡口兩側(cè)的邊緣線為基準,焊槍擺到一側(cè)的邊緣線時稍微停留,使鐵液與坡口邊緣線充分熔合,這樣也不易產(chǎn)生咬邊現(xiàn)象,以此類推來回擺動直至結(jié)尾。根據(jù)熔池高度控制焊接速度,收弧時由于熔池溫度過高,產(chǎn)生的弧坑會較大,所以要用反復收弧法來填滿結(jié)尾的弧坑。

焊接完成后先用鋼絲刷把焊接后的雜質(zhì)清理掉,然后用鏨子清理焊接飛濺。清理時注意焊縫附近的焊渣,以免破壞焊縫。

4 缺欠驗證

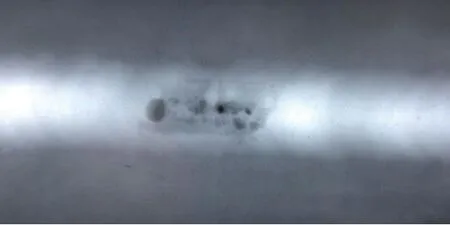

按上述焊接方法完成帶缺欠焊縫的制備,并通過射線和超聲波檢測,焊縫射線檢測缺欠影像如圖2所示。從兩次檢測的結(jié)果中可看出,通過預置塊狀缺欠試樣,經(jīng)過蓋面焊埋藏后,塊狀缺欠試樣清晰可見。

圖2 焊縫射線檢測缺欠影像

5 結(jié)束語

超聲波檢測考核用焊縫試樣中的缺欠,按照國內(nèi)相關標準有尺寸上的要求,且缺欠需滿足一定的檢測難易程度。通過截取一定大小的缺欠試樣,預置埋藏到待制備的焊縫試樣中,可得到預期尺寸的缺欠。該缺欠制備方法,大大提高考核試樣中缺欠的可控性。

通過調(diào)節(jié)合適的焊接工藝,將缺欠試樣埋藏到焊縫中,缺欠可完好保留,采用射線或超聲波檢測可精確測出缺欠的位置和尺寸。