橡膠粉對摩擦材料性能的影響研究

張 豪,侯彩紅,郭雪芳

(1石家莊碩若科技有限公司,河北 石家莊 050051;2 咸陽非金屬礦研究設計院有限公司,陜西 咸陽 712021)

增韌劑是具有降低復合材料脆性和提高復合材料抗沖擊性能的一類助劑。現在摩擦材料行業普遍使用的增韌劑主要有:丁腈橡膠、丁苯橡膠、丁腈橡膠粉、復合彈性摩擦顆粒及減噪減磨橡膠粉等。復合彈性摩擦顆粒及減噪減磨橡膠粉主要成份為乙丙橡膠、丁基橡膠、丁苯橡膠、丁腈橡膠(根據不同需要使用不同橡膠),以及系列橡膠配合劑、促進劑、各種摩擦性能調節劑等功能材料,如阻燃劑,耐高溫材料、防老劑等,通過以上各種材料的比例配置使其綜合性能明顯優于單獨使用橡膠的性能。

本研究將復合彈性摩擦顆粒及減噪減磨橡膠粉和丁腈橡膠粉分別按5%和10%比例加入到摩擦材料配方中,用定速式摩擦試驗機和沖擊強度試驗機測試摩擦材料樣品的升溫摩擦系數、降溫摩擦系數、體積磨損率、重量磨損、洛氏硬度和沖擊強度性能。

1 試驗裝置和方法

1.1 摩擦性能試驗

本試驗參照GB 5763-2008[1]中規定的方法,雖然GB 5763-2008已經被GB 5763-2018所代替,但摩擦材料業內專家一致認為,定速式摩擦試驗機是企業研究配方比較好的方式之一,因為GB 5763-2008規定的測試方法的優勢在于測試周期短、成本低、準確度較高,尤其是摩擦性能的測試。

1.2 方法

用定速式摩擦試驗機測試摩擦材料樣品的升溫摩擦系數、降溫摩擦系數、體積磨損率、重量磨損;用硬度計測試摩擦材料的洛氏硬度;用沖擊強度試驗機測試摩擦材料的沖擊強度。

2 試驗結果及分析

2.1 丁腈橡膠粉和橡膠粉各加入5%

在摩擦材料配方中,加入5%丁腈橡膠粉,其他組分不變,經過混料、稱料、熱壓、熱處理、磨削等工序制備的摩擦材料產品,樣品編號為6BP-J-07-01,對其進行升溫摩擦系數、降溫摩擦系數、體積磨損率、重量磨損、洛氏硬度和沖擊強度性能的測試,測試結果見表1。

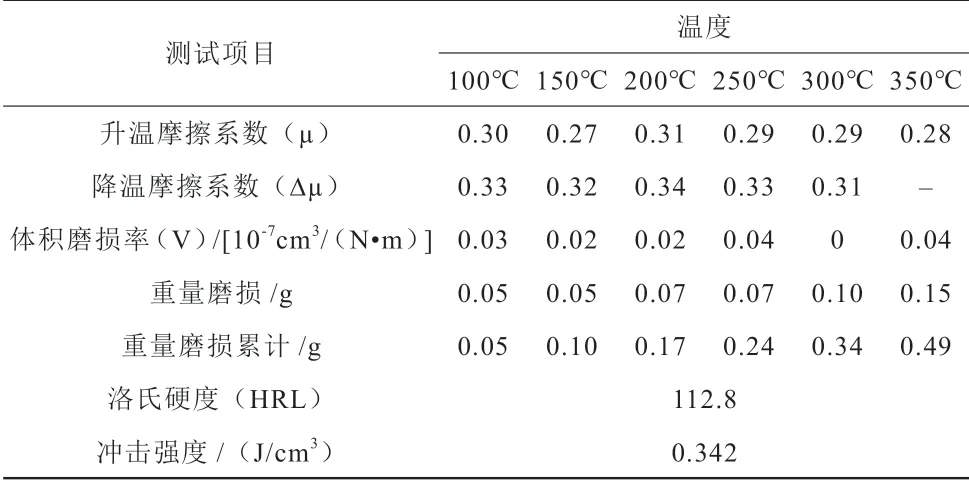

表1 摩擦材料配方含有5%丁腈橡膠粉測試結果Table 1 Test results of friction material formula containing 5% NBR powder

在摩擦材料配方中,加入5%復合彈性摩擦顆粒及減噪減磨橡膠粉,其他組分不變,經過混料、稱料、熱壓、熱處理、磨削等工序制備的摩擦材料產品,樣品編號為BP-J-07-01,對其進行升溫摩擦系數、降溫摩擦系數、體積磨損率、重量磨損、洛氏硬度和沖擊強度性能的測試,測試結果見表2。

表2 摩擦材料配方含有5%復合彈性摩擦顆粒及減噪減磨橡膠粉測試結果Table 2 Test results of friction material formula containing 5% composite elastic friction particles and noise reduction and wear-reducing rubber powder

2.1.1 升溫階段摩擦系數

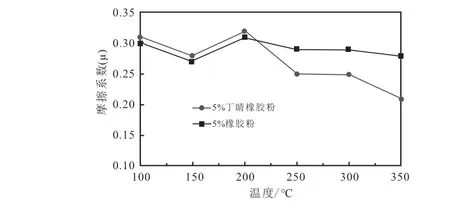

為了將測試數據體現得更直觀,我們將配方中含5%丁腈橡膠粉和含5%復合彈性摩擦顆粒及減噪減磨橡膠粉升溫摩擦系數做了趨勢對比圖,如圖1所示。從圖1可以清楚地看到,配方含有5%復合彈性摩擦顆粒及減噪減磨橡膠粉升溫摩擦系數趨于平穩,不會大起大落,配方含有5%丁腈橡膠粉升溫摩擦系數200℃之前差別不大,200℃之后摩擦系數衰退較為明顯。

圖1 5%丁腈橡膠粉和5%橡膠粉升溫摩擦系數對比趨勢圖Fig.1 Comparison trend of heating friction coefficient between 5% NBR powder and 5% rubber powder

2.1.2 降溫階段摩擦系數

為了將測試數據體現得更直觀,我們將配方中含5%丁腈橡膠粉和含5%復合彈性摩擦顆粒及減噪減磨橡膠粉降溫摩擦系數做了趨勢對比圖,如圖2所示。從圖2可以清楚地看到,100℃和150℃二者摩擦系數很接近,差別不大。整體來看,配方含有5%復合彈性摩擦顆粒及減噪減磨橡膠粉降溫摩擦系數趨于平穩,最大摩擦系數和最小摩擦系數之差為0.03,然配方含有5%丁腈橡膠粉升溫摩擦系數最大摩擦系數和最小摩擦系數之差為0.05。

圖2 5%丁腈橡膠粉和5%橡膠粉降溫摩擦系數對比趨勢圖Fig.2 Comparison trend of cooling friction coefficient between 5% NBR powder and 5% rubber powder

2.1.3 體積磨損率

從表1和表2數據可以看出,配方中含5%丁腈橡膠粉的體積磨損率合計0.18×10-7cm3/(N·m),配方中含5%復合彈性摩擦顆粒及減噪減磨橡膠粉的體積磨損率合計0.15×10-7cm3/(N·m)。前者比后者體積磨損率高0.03×10-7cm3/(N·m)。后者比前者耐磨損。可見,在摩擦材料配方中加入后者可以起到預期的降摩、減磨效果。

2.1.4 重量磨損

從表1和表2數據可以看出,配方中含5%丁腈橡膠粉的重量共磨損0.48g,配方中含5%復合彈性摩擦顆粒及減噪減磨橡膠粉的重量共磨損0.49g。前者比后者重量磨損低0.01g,二者的重量磨損幾乎一致,差別不大。在摩擦材料配方中加入二者都可以起到降低重量磨損的作用。

2.1.5 洛氏硬度

從表1和表2看出,配方中含5%丁腈橡膠粉的洛氏硬度為88.2,配方中含5%復合彈性摩擦顆粒及減噪減磨橡膠粉的洛氏硬度為112.8。前者比后者洛氏硬度低24.6。丁腈橡膠粉耐高溫差但降低硬度效果好。

2.1.6 沖擊強度

從表1和表2看出,配方中含5%丁腈橡膠粉和復合彈性摩擦顆粒及減噪減磨橡膠粉的沖擊強度均為0.342 J/cm3,測試結果無差別。通常情況下,配方中加入少量丁腈橡膠和橡膠粉,其目的和作用是增加產品韌性和強度。

2.2 丁腈橡膠粉和橡膠粉各加入10%

在摩擦材料配方中,加入10%丁腈橡膠粉,其他組分不變,經過混料、稱料、熱壓、熱處理、磨削等工序制備的摩擦材料產品,樣品編號為6BP-J-07-02,對其進行升溫摩擦系數、降溫摩擦系數、體積磨損率、重量磨損、洛氏硬度和沖擊強度性能的測試,測試結果見表3。

表3 摩擦材料配方含有10%丁腈橡膠粉測試結果Table 3 Test results of friction material formulations containing 10% NBR powder

在摩擦材料配方中,加入10%復合彈性摩擦顆粒及減噪減磨橡膠粉,其他組分不變,經過混料、稱料、熱壓、熱處理、磨削等工序制備的摩擦材料產品,樣品編號為BP-J-07-02,對其進行升溫摩擦系數、降溫摩擦系數、體積磨損率、重量磨損、洛氏硬度和沖擊強度性能的測試,測試結果見表4。

表4 摩擦材料配方含有10%復合彈性摩擦顆粒及減噪減磨橡膠粉測試結果Table 4 Test results of friction material formula containing 10% composite elastic friction particles and rubber powder for noise reduction and wear reduction

2.2.1 升溫階段摩擦系數

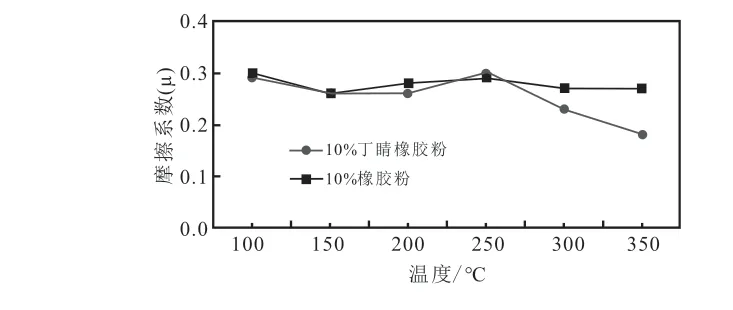

為了將測試數據體現得更直觀,我們將配方中含10%丁腈橡膠粉和含10%復合彈性摩擦顆粒及減噪減磨橡膠粉升溫摩擦系數做了趨勢對比圖,如圖3所示。從圖3可以清楚地看到,配方含有10%復合彈性摩擦顆粒及減噪減磨橡膠粉升溫摩擦系數趨于平穩,不會大起大落,配方含有10%丁腈橡膠粉升溫摩擦系數250℃之前差別不大,300℃和350℃摩擦系數衰退較為明顯。

圖3 10%丁腈橡膠粉和10%橡膠粉升溫摩擦系數對比趨勢圖Fig.3 Comparison trend of heating friction coefficient between 10% NBR powder and 10% rubber powder

2.2.2 降溫階段摩擦系數

為了將測試數據體現得更直觀,我們將配方中含10%丁腈橡膠粉和含10%復合彈性摩擦顆粒及減噪減磨橡膠粉降溫摩擦系數做了趨勢對比圖,如圖4所示。

圖4 10%丁腈橡膠粉和10%橡膠粉降溫摩擦系數對比趨勢圖Fig.4 Comparison trend of cooling friction coefficient between 10% NBR powder and 10% rubber powder

從圖4可以清楚地看到,二者摩擦系數很接近,差別不大。整體來看,配方含有10%復合彈性摩擦顆粒及減噪減磨橡膠粉降溫摩擦系數趨于平穩,最大摩擦系數和最小摩擦系數之差為0.04,然配方含有10%丁腈橡膠粉降溫摩擦系數最大摩擦系數和最小摩擦系數之差為0.05。

2.2.3 體積磨損率

從表3和表4看出,配方中含10%丁腈橡膠粉的體積磨損率合計0.14×10-7cm3/(N·m),配方中含10%復合彈性摩擦顆粒及減噪減磨橡膠粉的體積磨損率合計0.16×10-7cm3/(N·m)。前者比后者的體積磨損率低0.02×10-7cm3/(N·m)。前者和后者的差別不是很大,摩擦材料配方中加入二者都可以起到預期的降摩、減磨效果。

2.2.4 重量磨損

從表3和表4看出,配方中含10%丁腈橡膠粉的重量磨損合計0.46g,配方中含10%復合彈性摩擦顆粒及減噪減磨橡膠粉的重量磨損合計0.49g。前者比后者重量磨損低0.03g。配方中加入前者可以起到明顯降低重量磨損的作用。

2.2.5 洛氏硬度

從表3和表4看出,配方中含10%丁腈橡膠粉的洛氏硬度為85.6,配方中含10%復合彈性摩擦顆粒及減噪減磨橡膠粉的洛氏硬度為115.6。前者比后者洛氏硬度低30。丁腈橡膠粉耐高溫差但降低硬度效果好。

2.2.6 沖擊強度

從表3和表4的數據可以清楚看出,配方中含10%丁腈橡膠粉的沖擊強度為0.558 J/cm3,配方中含10%復合彈性摩擦顆粒及減噪減磨橡膠粉的沖擊強度為0.31 J/cm3,前者比后者沖擊強度高0.248 J/cm3。對于摩擦材料來說,沖擊強度越大,容易產生噪音,損傷摩擦對偶。

3 結論

(1)增韌劑質量的好壞決定著摩擦材料產品的摩擦系數、洛氏硬度、沖擊強度等性能。

(2)選擇合適的增韌劑會使摩擦材料產品具有耐熱衰退、穩定摩擦系數,耐磨損、壽命長、硬度適中、噪音小等優點。

(3)丁腈橡膠粉耐高溫性能差,降低硬度效果好,沖擊強度好。

(4)復合彈性摩擦顆粒及減噪減磨橡膠粉顯示耐高溫性能好,降低磨損的作用好。