1Cr17不銹鋼表面TIG冷焊重熔和絲材熔敷工藝及改性層的組織和性能

鄭韶先,汪軍平,楊妹娟,俄 馨

(1.蘭州交通大學材料科學與工程學院,蘭州 730070;2.蘭州蘭石檢測技術有限公司,蘭州 730314)

0 引 言

鐵素體不銹鋼因具有優良的耐點蝕、耐縫隙腐蝕及抗應力腐蝕開裂的能力,廣泛應用于汽車部件、汽輪機葉片以及化工生產中的吸收塔、換熱器等方面[1-4]。然而,在服役過程中因承受摩擦和腐蝕作用,鐵素體不銹鋼工件表面破損嚴重,使用壽命顯著縮短;對鐵素體不銹鋼工件表面進行重熔或絲材熔敷是解決該問題的有效途徑。采用常規電弧焊方法對鐵素體不銹鋼工件表面進行重熔或絲材熔敷時,其熱輸入過高導致焊接熱影響區(HAZ)晶粒嚴重粗化,使得塑性和韌性顯著下降[5-8],同時重熔層及熔敷層的耐腐蝕性能也達不到改性及修復要求。采用激光束和電子束方法時,盡管重熔層和熔敷層的耐腐蝕性能可以達到改性及修復要求,但存在成本過高的問題[9-12]。因此,需要尋找一種適合鐵素體不銹鋼工件表面改性及修復的高性價比方法。

鎢極惰性氣體保護(TIG)冷焊因具有焊接熱輸入極低、設備和工藝簡單、對母材的熱影響很小等特點而得到較多應用[13-16]。采用該工藝對鋁合金、奧氏體不銹鋼、碳素鋼和低合金鋼工件進行的表面修復或改性均獲得了較好的效果,得到的修復層或改性層組織均勻致密,與基體結合良好,力學及耐腐蝕性能均得到明顯改善[17-20]。顯然,若將TIG冷焊用于鐵素體不銹鋼的表面修復及改性,對于抑制鐵素體不銹鋼HAZ晶粒粗化并改善修復層或改性層的耐腐蝕性能具有重要意義。作者采用TIG冷焊技術對1Cr17鐵素體不銹鋼表面進行重熔及ER347L不銹鋼焊絲熔敷試驗,通過分析冷焊電流與冷焊時間對點狀熔池形狀和熔敷焊道外觀形貌的影響,確定了冷焊電流與冷焊時間的匹配關系,并研究了重熔層和熔敷層的顯微組織、硬度分布和耐腐蝕性能。研究結果可為鐵素體不銹鋼表面TIG冷焊修復及改性提供試驗依據。

1 試樣制備與試驗方法

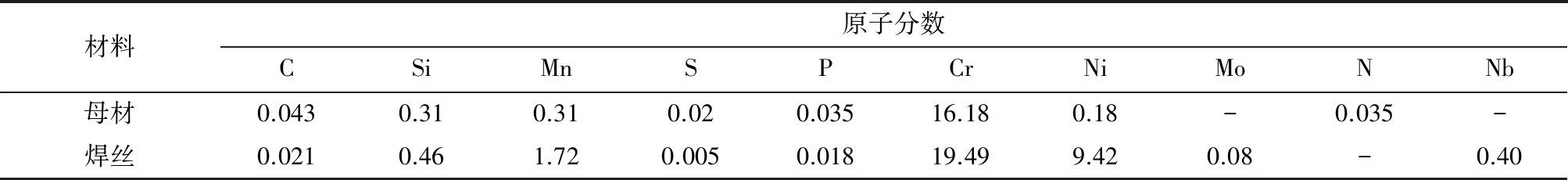

母材為10 mm厚的1Cr17鐵素體不銹鋼,顯微組織見圖1,由鐵素體和沿軋制方向分布的碳化物組成。焊接材料為ER347L不銹鋼焊絲,直徑分別為1.0,1.6 mm。母材和焊絲化學成分見表1。

圖1 1Cr17不銹鋼的顯微組織Fig.1 Microstructure of 1Cr17 stainless steel

表1 1Cr17不銹鋼母材和ER347L不銹鋼焊絲的化學成分Table 1 Chemical composition of 1Cr17 stainless steel base metal and ER347L stainless steel wire %

采用WS-250G型智能精密多功能冷焊機在1Cr17不銹鋼母材表面進行TIG冷焊重熔以及焊絲熔敷試驗,重熔和熔敷時的氬氣流量均為8 L·min-1,鎢極尖部與母材表面的距離分別為1.0,1.8 mm。先進行TIG冷焊單點重熔試驗,重熔時冷焊電流在10~250 A,冷焊時間在50~200 ms。單點重熔結束后,觀察熔池表面形貌,測量其尺寸,以確定與不同冷焊時間相匹配的最小冷焊電流。再進行一道次TIG冷焊熔敷試驗,焊絲直徑為1.0 mm,冷焊電流在80~250 A,冷焊時間在50~200 ms,焊點搭接率約為85%,焊接間隔時間控制為1.5 s。熔敷試驗結束后,觀察焊道形貌,以確定不同冷焊時間下可獲得成形良好焊道的最小冷焊電流。

在上述單點重熔和一道次填絲熔敷試驗確定的冷焊電流和冷焊時間范圍內,選擇3組冷焊電流和冷焊時間進行一道次重熔,選擇1組冷焊電流和冷焊時間進行多層多道填絲熔敷。一道次重熔時相鄰焊點的搭接率約為85%,焊接間隔時間為1.5 s。多層多道熔敷時所用焊絲直徑為1.6 mm,焊點搭接率約為85%,焊接間隔時間為1.5 s,相鄰焊道中心間距約為2 mm,共熔敷6層且厚度達5 mm。

采用線切割法在1/2焊道長度處沿垂直于長度方向將一道次重熔試樣和多層多道熔敷試樣剖開,經磨拋后,用質量分數為10%的CrO3溶液進行電解腐蝕,腐蝕電流為2~3 A,腐蝕時間為15~30 s,采用HAL-100型光學顯微鏡觀察顯微組織。采用FM-700型維氏硬度計在剖面上進行顯微硬度測試,載荷為1.96 N,加載時間為15 s。

采用CHI660D型電化學分析儀、應用恒電位法測定極化曲線,掃描速率為0.001 V·s-1,試驗介質為質量分數3.5%的NaCl溶液,工作電極為試樣,輔助電極為鉑電極,參比電極為飽和甘汞電極(SCE)。試樣尺寸均為2 mm×10 mm×40 mm,表面依次用200#,400#,800#,1200#,1600#,2000#砂紙打磨,再分別用丙酮和質量分數為10%的稀硫酸溶液進行去污和除銹。重熔試樣的工作面為重熔層,熔敷試樣的工作面為熔敷層。母材試樣、重熔試樣、熔敷試樣的工作面尺寸均為3 mm×10 mm,除工作面外其余部位均用環氧樹脂封裝,不參與電化學反應。

2 試驗結果與討論

2.1 重熔和熔敷工藝參數

由圖2可以看出:單點重熔時所形成的熔池為非常規則的圓形,隨著冷焊電流的增大或冷焊時間的延長,熱輸入相應增大,熔池直徑也呈增大的變化規律;在冷焊時間分別為200,150,100,50 ms下,能形成成形良好點狀熔池的最小冷焊電流分別為40,40,70,100 A。由此可見,當采用TIG冷焊工藝進行表面重熔時,若冷焊時間范圍為150~200 ms,則匹配的冷焊電流應不低于40 A;若冷焊時間范圍為150~100 ms,則匹配的冷焊電流應不低于70 A;若冷焊時間范圍為100~50 ms,則匹配的冷焊電流應不低于100 A。

圖2 不同冷焊電流和時間下TIG冷焊單點重熔的熔池表面形貌Fig.2 Surface morphology of molten pools of single point remelting by TIG cold welding at different cold welding currents and times

焊道的余高系數是指熔寬(B)與余高(h)之商(B/h);余高系數太小會造成焊趾處應力集中程度增大,而且在熔敷下一焊道時焊趾處不易熔化而易形成熔合不良的缺陷。由圖3可以看出:當冷焊時間為50 ms時,冷焊電流不低于230 A所得焊道的成形良好,具有合適的余高系數;當冷焊時間分別為100,160,200 ms時,獲得成形良好焊道的冷焊電流最小值分別為190,150,120 A。

圖3 不同冷焊電流和時間下TIG冷焊熔敷焊道的表面形貌Fig.3 Surface morphology of cladding weld beads by TIG cold welding at different cold welding currents and times

在進行整個表面重熔或熔敷時只要滿足上述冷焊電流與冷焊時間的匹配關系,即可獲得成形良好的重熔層或熔敷層。通常為了提高重熔或熔敷效率,可在合適的冷焊電流與冷焊時間范圍內取盡量大的數值。

2.2 顯微組織

為了明確在匹配合理的冷焊電流和冷焊時間范圍內,不同的冷焊熱輸入對重熔層及其HAZ組織的影響,選擇了3組參數(不同熱輸入)進行重熔,形成的3條重熔焊道外觀形貌如圖4所示,其對應的顯微組織見圖5。由圖5可以看出:在3組參數下重熔后,HAZ的寬度不超過250 μm,并且HAZ過熱區晶粒均未出現明顯粗化(對比圖1),當冷焊電流和冷焊時間分別增至250 A和200 ms時,HAZ晶粒內部析出較多鉻的碳化物和氮化物;重熔層均由柱狀鐵素體組成,柱狀鐵素體內部出現極為細小的胞狀晶;在熔合線及重熔界面處晶粒均以外延方式進行生長;在HAZ過熱區和重熔層的鐵素體晶粒邊界分布有少量連續的馬氏體。TIG冷焊工藝的熱輸入極低,這一方面降低了HAZ的峰值溫度和高溫停留時間,從而有效抑制了晶粒粗化;另一方面提高了重熔層的冷卻速率,導致重熔層內的溫度梯度較大,使得凝固界面前沿液相一側的成分過冷度很小,促進了胞狀晶生長,因此柱狀鐵素體內部形成細小的胞狀晶。

圖4 不同冷焊時間和電流下的重熔焊道形貌Fig.4 Morphology of weld beads of remelting at different cold welding times and currents

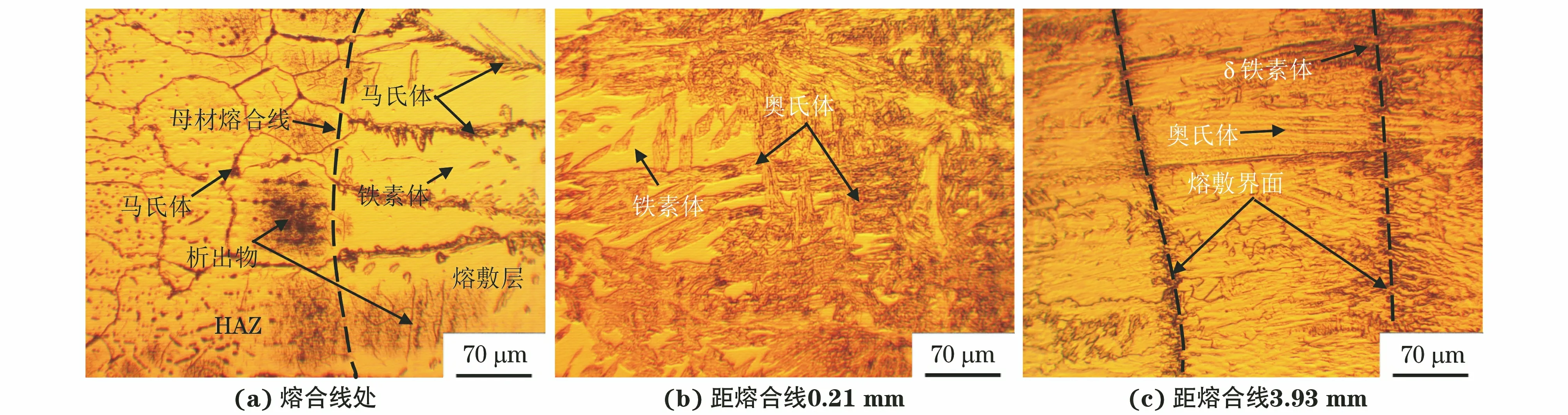

由上述結果可知,在冷焊時間200 ms、冷焊電流250 A(即較大熱輸入)下進行重熔時,HAZ晶粒不發生粗化。故為了提高熔敷效率,選擇了該組冷焊參數進行多層多道熔敷試驗,形成的熔敷層外觀形貌見圖6,其對應的顯微組織見圖7。由圖7可以看出:在冷焊電流250 A、冷焊時間200 ms下熔敷不銹鋼焊絲后,HAZ寬度不超過250 μm,并且HAZ過熱區的晶粒未發生明顯粗化,晶內分布有數量較多的鉻的碳化物和氮化物,δ鐵素體晶界分布有少量馬氏體。近熔合線的熔池由母材和焊絲熔化形成,為不均勻混合區。不均勻混合區內的鎳含量遠低于由焊絲形成的熔池鎳含量,與熔池中心相比,近熔合線處熔池中的鉻鎳當量比值較大,液態金屬以鐵素體(F)凝固模式在熔合線處進行外延生長,并在凝固后的相變過程中在鐵素體晶界及晶內形成少量的奧氏體;該奧氏體由于鎳元素含量少而不穩定,在冷卻至室溫的過程中轉變成馬氏體。因此,近熔合線處熔敷層的顯微組織由柱狀鐵素體和晶界及晶內馬氏體組成。在距熔合線為0.21 mm的熔池內,因鉻鎳當量比值依然相對較大而仍以F模式進行凝固,但是該處鎳含量更高,更有利于奧氏體穩定,故形成了類似于雙相不銹鋼的顯微組織,即鐵素體+奧氏體組織。在距熔合線3.93 mm處,由于該處成分與焊絲相當且冷卻速率極快,其凝固模式為奧氏體(A)模式,因此熔敷層組織為細小的奧氏體胞狀晶。在熔敷界面處均出現了很少量的δ鐵素體,這是由于在TIG冷焊熔敷過程中,前一焊點受后一焊點熔敷時的熱影響,其界面處奧氏體向δ鐵素體轉變,并且在冷卻過程中因冷卻速率較快,抑制了δ鐵素體向奧氏體的轉變,因此熔敷界面附近出現很少量的δ鐵素體。

圖6 在冷焊電流250 A、時間200 ms下不銹鋼焊絲熔敷試樣的形貌Fig.6 Morphology of cladding sample with stainless steel wire at cold welding current of 250 A for 200 ms

圖7 在冷焊電流250 A、時間200 ms下不銹鋼焊絲熔敷層的顯微組織Fig.7 Microstructures of cladding layer with stainless steel wire at cold welding current of 250 A for 200 ms:(a)at fusion line;(b)at 0.21 mm from fusion line and (c)at 3.93 mm from fusion line

2.3 顯微硬度

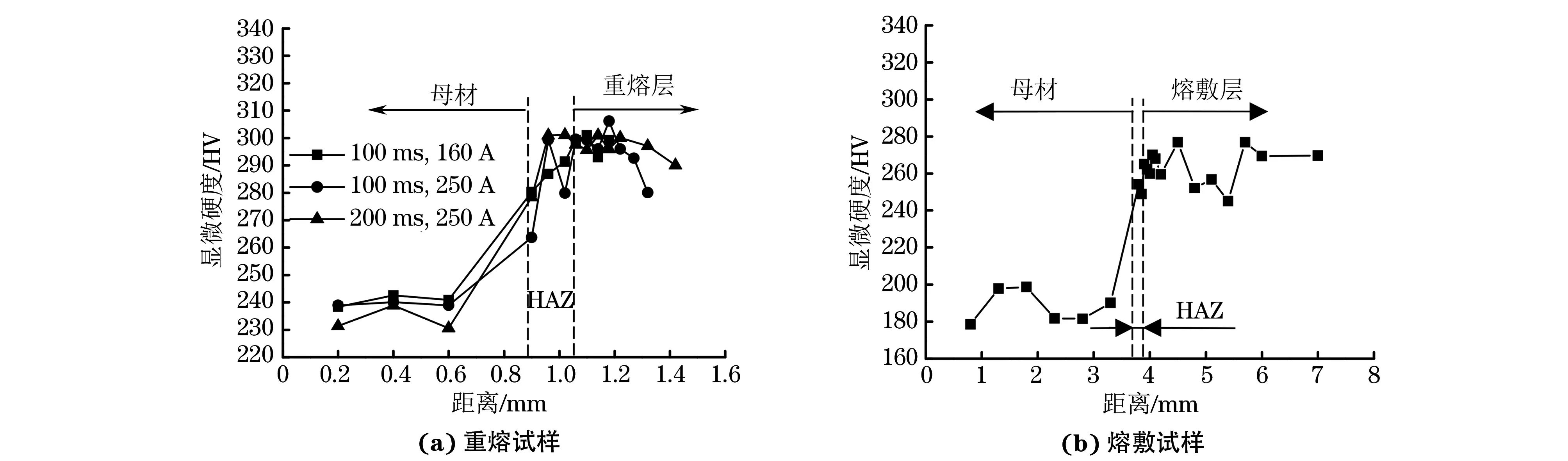

由圖8可以看出,重熔和熔敷試樣HAZ的硬度均比1Cr17不銹鋼母材高,重熔層和熔敷層的硬度也均比1Cr17不銹鋼母材高,未出現軟化區。重熔和焊絲熔敷后,HAZ晶粒均未發生明顯粗化,并且HAZ過熱區晶粒內析出了比1Cr17不銹鋼母材中更多的鉻的碳、氮化物,起到了析出強化的作用,因此HAZ硬度高于母材。重熔層組織雖然為鐵素體柱狀晶,但由于柱狀晶內存在極細小的鐵素體胞狀晶,起到了細晶強化的作用,因此其硬度高于母材。熔敷層近熔合線處區域的鐵素體柱狀晶內既析出了較多的鉻的碳化物和氮化物,又形成了少量馬氏體,同時晶界也存在連續分布的馬氏體,均起到了一定的強化作用,因此該區域的硬度明顯高于母材;而距熔合線較遠的區域,由于奧氏體含量較高,加之其晶粒極為細小,細晶強化效果也顯著,故硬度也高于母材。

圖8 重熔試樣和不銹鋼焊絲熔敷試樣的顯微硬度分布Fig.8 Microhardness distribution of remelting samples (a)and cladding sample with stainless steel wire (b)

2.4 電化學性能

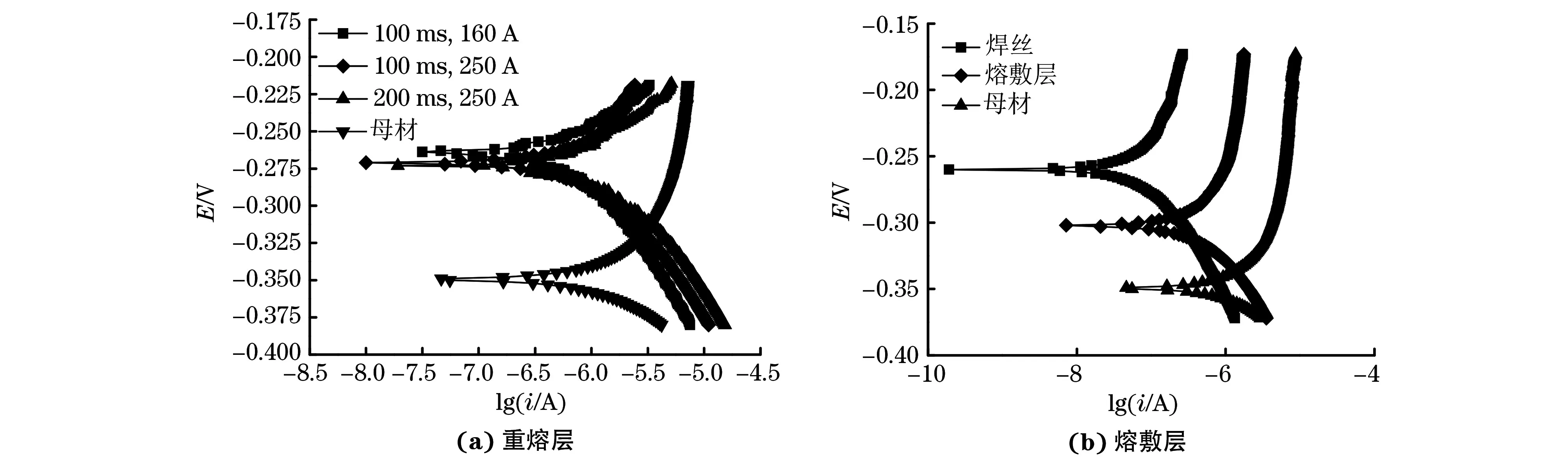

由圖9可見:3種參數下重熔層的自腐蝕電位均顯著高于母材,并且隨著熱輸入的增加,自腐蝕電位減小。這是因為重熔層的晶粒較母材發生顯著細化,而晶粒的細化意味著原子能量較高的晶界數量的增加,亦即活性原子數量的增多;活性原子數量的增加使得腐蝕反應中鈍化膜(Cr2O3)的形成能力提高[21-22],同時鈍化膜的穩定性也得到增強,從而有效防止腐蝕性離子(如Cl-)的穿透,耐腐蝕性能得到提高。此外,母材雖然碳含量較高,但因其重熔層形成時的冷卻速率極快而限制了碳原子擴散,從而抑制了Cr23C6等碳化物的沿晶析出,提高了耐晶間腐蝕性能[23-25]。

圖9 重熔層和不銹鋼焊絲熔敷層的極化曲線Fig.9 Polarization curves of remelting layers (a)and cladding layer with stainless steel wire (b)

ER347L不銹鋼焊絲、焊絲熔敷層、1Cr17不銹鋼母材的自腐蝕電位依次減小。熔敷層主要是由ER347L不銹鋼焊絲熔化后形成的,含有比1Cr17不銹鋼母材更少的碳及更多的穩定化元素鈮,從而抑制了晶界Cr23C6的析出,提高了熔敷層的耐晶間腐蝕性能;同時,熔敷層中的奧氏體胞狀晶比1Cr17不銹鋼母材中的晶粒細小,晶粒的細化提高了鈍化膜的形成能力;此外,熔敷層組織主要由奧氏體構成,而奧氏體的自腐蝕電位通常比鐵素體高。因此,熔敷層的耐腐蝕性能優于母材。焊絲材料是經穩定化處理的奧氏體不銹鋼,耐晶間腐蝕性能優良,加之其未受焊接熱循環的影響,故焊絲的耐腐蝕性能優于其熔化后所形成的熔敷層。

3 結 論

(1)采用TIG冷焊對1Cr17不銹鋼表面進行重熔時,若冷焊時間范圍分別為200~150 ms、150~100 ms、100~50 ms,則匹配的最小冷焊電流分別為40,70,100 A。采用直徑1.0 mm的ER347L不銹鋼焊絲在1Cr17不銹鋼表面進行TIG冷焊熔敷時,若采用的冷焊時間分別為50,100,160,200 ms時,則匹配的最小冷焊電流分別為230,190,150,120 A。

(2)采用TIG冷焊在1Cr17不銹鋼表面進行重熔以及進行ER347L不銹鋼焊絲熔敷,可解決傳統方法焊接時1Cr17不銹鋼熱影響區晶粒易粗化的問題,所得重熔層和熔敷層組織均比1Cr17不銹鋼母材的組織細小,并且形成的熱影響區寬度均不超過250 μm。

(3)1Cr17不銹鋼表面TIG冷焊重熔層和焊絲熔敷層比母材具有更優異的耐腐蝕性能和更高的顯微硬度,且均未出現硬度軟化區。