某液化天然氣公交車緩沖罐爆炸原因

黃煥東,沈正祥,陳文飛,張翰林,陳 虎

(寧波市特種設(shè)備檢驗(yàn)研究院,寧波 315048)

0 引 言

發(fā)展液化天然氣(LNG)汽車,是改善能源結(jié)構(gòu)、解決能源危機(jī)、減少汽車排放污染的最佳路徑之一。LNG汽車因具有高燃燒效率和節(jié)能減排等優(yōu)勢(shì),在國(guó)家政策大力扶持下得到了迅猛發(fā)展,逐漸形成了產(chǎn)業(yè)化規(guī)模。作為綠色交通工具之一,LNG公交車廣泛應(yīng)用于全國(guó)各大城市,為出行提供了很大的便利[1-2]。LNG公交車供氣系統(tǒng)主要由LNG氣瓶、氣化器、降壓調(diào)壓閥、緩沖罐、低壓濾清器、穩(wěn)壓器、電磁閥、電控調(diào)壓器、比例混合器以及供氣管道等組成。氣瓶中的LNG首先經(jīng)過(guò)出液管路進(jìn)入汽化器,氣化成氣體,再由調(diào)壓閥將氣體壓力降至適當(dāng)值后,通過(guò)緩沖罐和電磁閥供給發(fā)動(dòng)機(jī)[3]。緩沖罐安裝在供氣系統(tǒng)的末端,儲(chǔ)存有一定量的氣體,當(dāng)車輛功率較大或來(lái)自氣瓶的氣體量不足時(shí),可提供額外的氣體以避免供氣不足。目前,LNG公交車仍面臨許多技術(shù)問(wèn)題[4-5],如行駛途中發(fā)動(dòng)機(jī)功率突然下降、動(dòng)力不足及燃料消耗增加等,因此需要開(kāi)展減緩LNG儲(chǔ)存中的自然氣化、減小日蒸發(fā)率、開(kāi)發(fā)絕熱新途徑和開(kāi)發(fā)新材料等方面的研究。另外,近年來(lái)LNG公交車自燃事件屢有發(fā)生,車載供氣系統(tǒng)的穩(wěn)定性和安全性問(wèn)題逐漸引起重視[6-7]。

2019年12月某天傍晚,某地一輛LNG公交車在行駛途中出現(xiàn)發(fā)動(dòng)機(jī)動(dòng)力不足、車身抖動(dòng)等異常狀況,司機(jī)現(xiàn)場(chǎng)檢查發(fā)現(xiàn)供氣系統(tǒng)存在結(jié)霜現(xiàn)象,并發(fā)出“嘶嘶”響聲,司機(jī)立即關(guān)閉了氣瓶的截止閥。第二天上午8時(shí)左右,維修人員打開(kāi)車身左側(cè)艙蓋,發(fā)現(xiàn)供氣管道、汽化器及緩沖罐等均已嚴(yán)重冰凍,并伴有漏氣的聲音,初步判斷是汽化器換熱能力不足導(dǎo)致的。因汽化器表面結(jié)冰,無(wú)法正常裝卸,維修人員遂采取常規(guī)的自來(lái)水澆淋方法進(jìn)行除冰作業(yè),結(jié)果引發(fā)緩沖罐爆炸。該緩沖罐材料為S30403鋼。作者對(duì)回收的緩沖罐殘片進(jìn)行了理化檢驗(yàn),分析了緩沖罐的爆炸原因,并提出了預(yù)防措施。

1 理化檢驗(yàn)及結(jié)果

1.1 化學(xué)成分

在緩沖罐殘片上取樣,采用MAXxLMM16型火花直讀光譜儀測(cè)試化學(xué)成分。由表1可以看出,緩沖罐殘片的化學(xué)成分滿足GB/T 14976-2012標(biāo)準(zhǔn)要求。

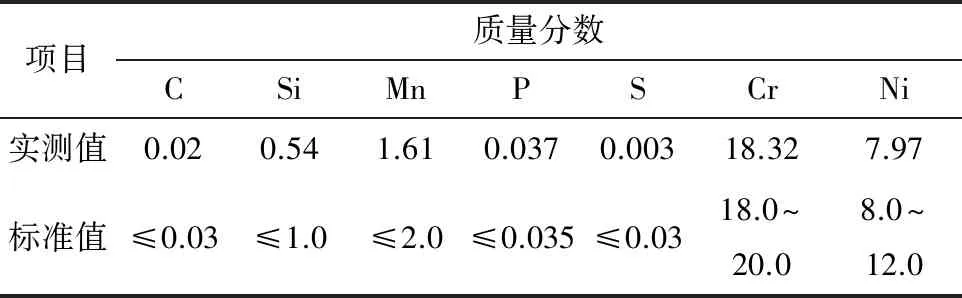

表1 緩沖罐殘片的化學(xué)成分Table 1 Chemical composition of buffer tank fragment %

1.2 顯微組織

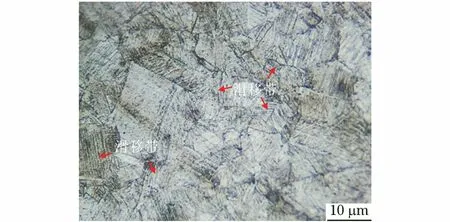

在緩沖罐殘片上取樣,用金相研磨機(jī)研磨至表面粗糙度約0.1 μm后用王水腐蝕,在JDX-Pro型顯微鏡上觀察顯微組織。由圖1可以看出,緩沖罐殘片中的奧氏體晶粒粗大,呈不規(guī)則狀,晶界清晰可辨,晶粒內(nèi)部出現(xiàn)大量滑移帶,與S30403不銹鋼的顯微組織特征相符。晶粒內(nèi)部的大量滑移帶表明緩沖罐發(fā)生了滑移變形。

圖1 緩沖罐殘片的顯微組織Fig.1 Microstructure of buffer tank fragment

1.3 宏觀形貌和斷口微觀形貌

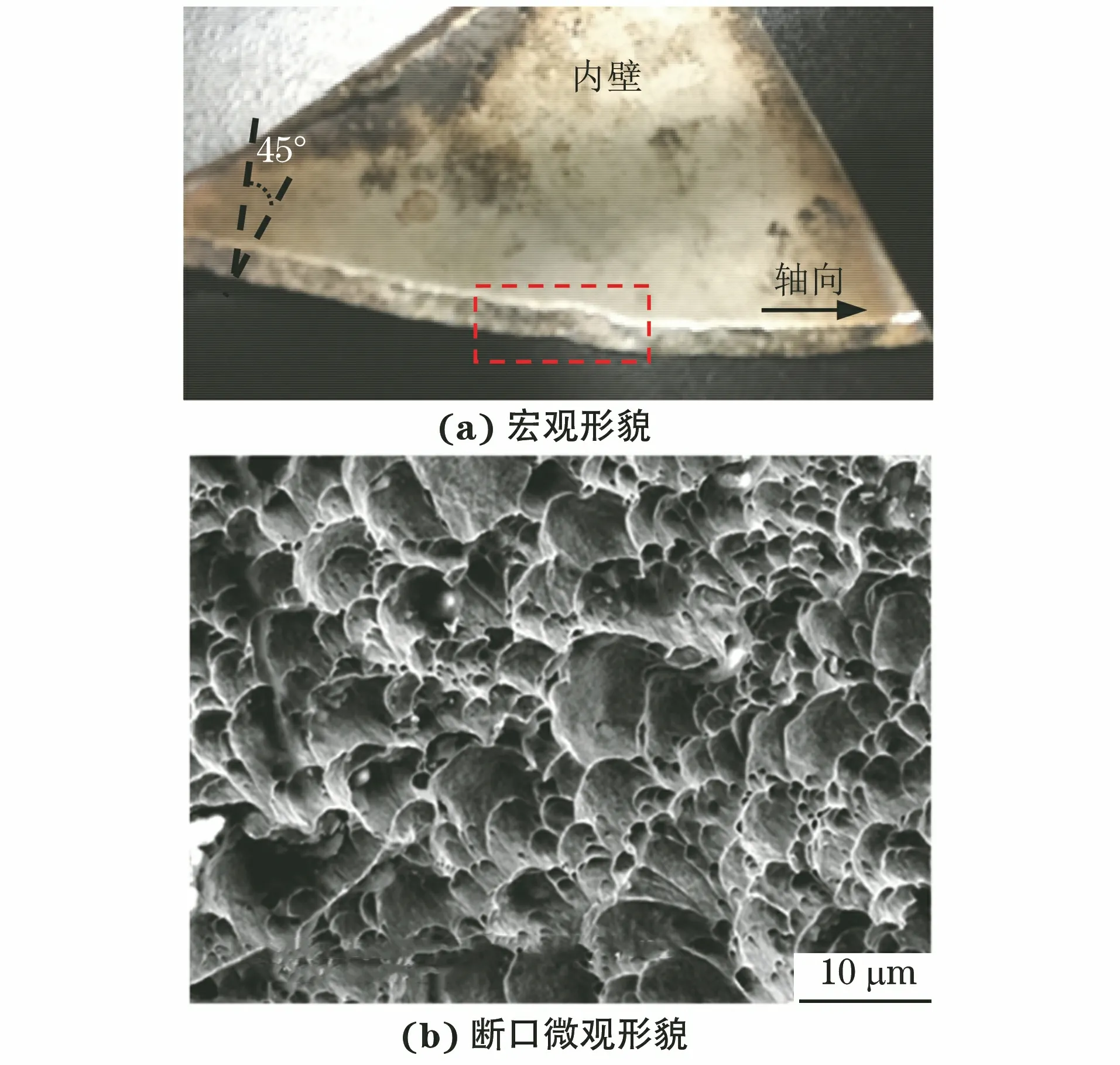

由圖2(a)可以看出:緩沖罐殘片外壁斷口與內(nèi)壁面成約45°角,斷口粗糙、無(wú)光澤,局部存在塑性變形;裂紋擴(kuò)展方向基本平行于軸向,垂直于圓周方向。采用Carl Zeiss EVO 18型掃描電鏡(SEM)觀察外壁斷口微觀形貌。由圖2(b)可以看出,斷口凹凸不平,出現(xiàn)大量的剪切型韌窩,韌窩大小和形狀各不相同。綜上,初步推斷該緩沖罐殘片的斷裂是由高應(yīng)變速率載荷作用引起的急劇增大的周向和徑向(剪切)應(yīng)力導(dǎo)致的韌性斷裂。

圖2 緩沖罐殘片的宏觀形貌和斷口微觀形貌Fig.2 Macromorphology (a)and fracture micromorphology (b) of buffer tank fragment

1.4 應(yīng)力校核

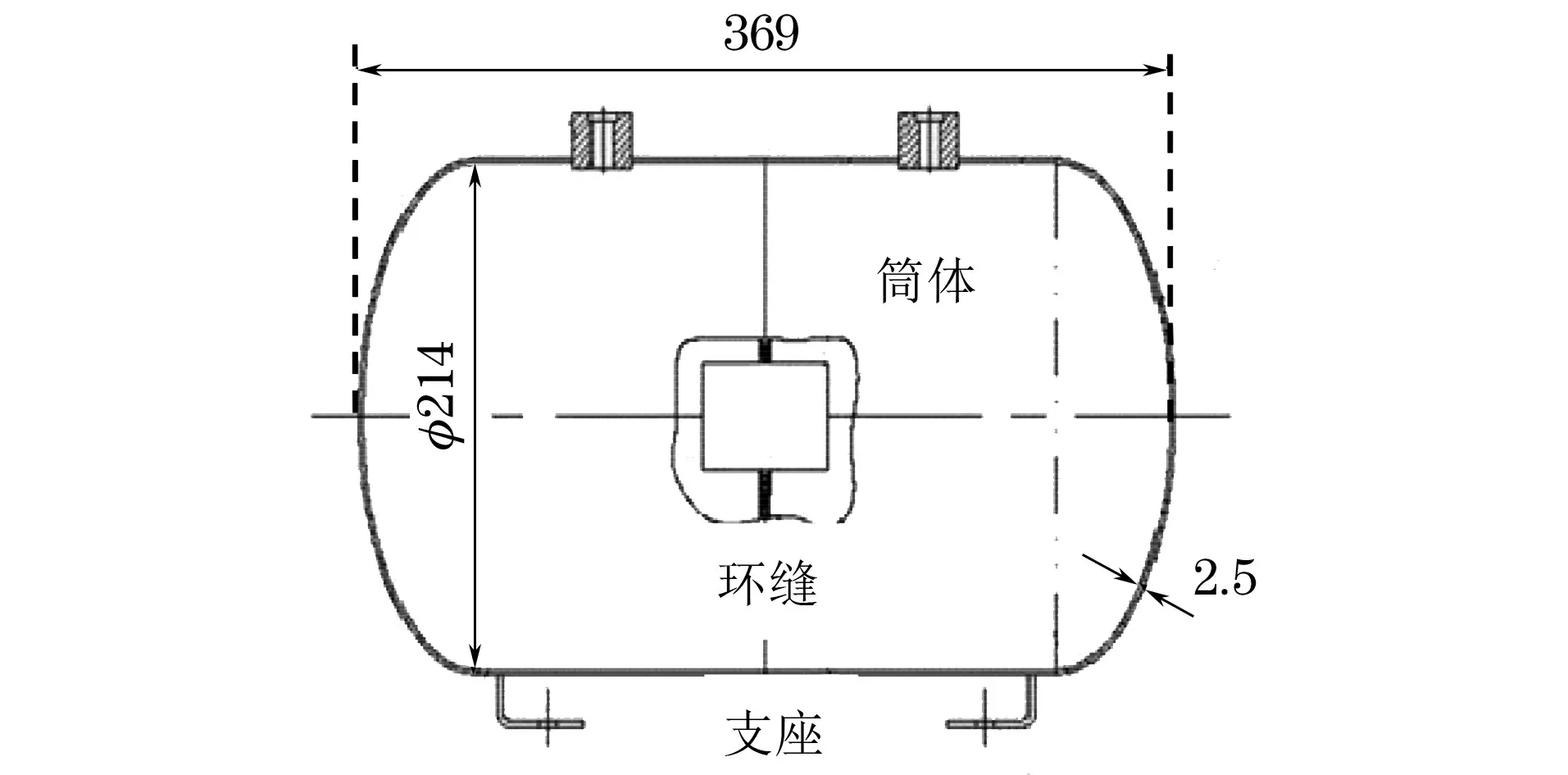

緩沖罐的結(jié)構(gòu)和尺寸如圖3所示。經(jīng)測(cè)試,緩沖罐材料的屈服強(qiáng)度σs為180 MPa,緩沖罐容積為0.011 m3,設(shè)計(jì)壓力為2.0 MPa。緩沖罐爆炸時(shí)的斷裂位置為筒體,根據(jù)GB 150.3-2011,通過(guò)液壓試驗(yàn)對(duì)筒體進(jìn)行應(yīng)力校核。

圖3 緩沖罐結(jié)構(gòu)及尺寸Fig.3 Structure and size of buffer tank

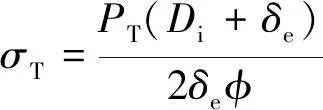

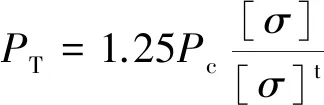

液壓試驗(yàn)壓力下筒體的實(shí)際應(yīng)力水平σT為

(1)

δe=δn-C1-C2

(2)

(3)

式中:PT為液壓試驗(yàn)壓力;Di為筒體內(nèi)徑;δe為筒體有效厚度;φ為焊接接頭系數(shù);δn為筒體名義厚度;C1為筒體厚度負(fù)偏差;C2為厚度腐蝕裕量;Pc為計(jì)算壓力;[σ]為試驗(yàn)溫度許用應(yīng)力;[σ]t為設(shè)計(jì)溫度許用應(yīng)力。

緩沖罐筒體的內(nèi)徑為214 mm,名義厚度為2.5 mm,厚度負(fù)偏差為0.11 mm,厚度腐蝕裕量為0;計(jì)算壓力為2.0 MPa,設(shè)計(jì)溫度為100 ℃,設(shè)計(jì)溫度許用應(yīng)力為120 MPa,試驗(yàn)溫度為常溫,試驗(yàn)溫度許用應(yīng)力為120 MPa,焊接接頭系數(shù)為0.85。將這些數(shù)據(jù)代入式(1)式(3),計(jì)算得到緩沖罐筒體的實(shí)際應(yīng)力水平為133.14 MPa,小于0.9σs。緩沖罐筒體的實(shí)際應(yīng)力水平滿足應(yīng)力校核要求,說(shuō)明筒體強(qiáng)度滿足正常使用要求。

2 爆炸原因分析

由理化檢驗(yàn)結(jié)果可知,緩沖罐的化學(xué)成分符合標(biāo)準(zhǔn)要求,顯微組織正常,實(shí)際應(yīng)力水平滿足應(yīng)力校核要求,尺寸設(shè)計(jì)滿足要求。因此,從爆炸壓力角度分析爆炸原因。

筒體爆炸壓力[Pt]的計(jì)算公式[8]為

[Pt]=2σtδe/(Di+2δe)

(4)

式中:σt為強(qiáng)度,取設(shè)計(jì)溫度許用應(yīng)力值。

將緩沖罐的各項(xiàng)參數(shù)代入式(4),計(jì)算得到緩沖罐筒體的爆炸壓力為2.62 MPa。

車輛發(fā)生故障后,LNG氣瓶截止閥立即被手動(dòng)關(guān)閉,LNG積液殘留在供氣管道內(nèi),其最低溫度在-100 ℃左右,導(dǎo)致管道表面溫度驟降,空氣中的水蒸氣接觸管道后立即結(jié)冰;第二天早上(環(huán)境溫度3~13 ℃)供氣系統(tǒng)仍存在大面積冰凍,并伴有天然氣泄漏的聲音,表明此時(shí)仍有部分LNG積液殘留在管道中,且LNG汽化速率與泄漏速率相當(dāng),系統(tǒng)內(nèi)外壓力達(dá)到動(dòng)態(tài)平衡。冬季的水溫略高于環(huán)境溫度,維修人員采用自來(lái)水除冰時(shí),直接澆淋閥門和管道所產(chǎn)生的較大溫差使得管道內(nèi)的LNG積液吸收熱量,加速氣化。當(dāng)澆淋的部位為天然氣泄漏點(diǎn)時(shí),水與LNG積液接觸導(dǎo)致LNG快速相變,汽化速率瞬間提高,天然氣在管道內(nèi)迅速膨脹。當(dāng)泄漏口來(lái)不及釋放多余的氣體時(shí),平衡狀態(tài)被打破,系統(tǒng)內(nèi)壓力急劇升高,一旦超過(guò)緩沖罐的爆炸壓力,緩沖罐就會(huì)發(fā)生爆炸。

LNG快速相變引起的系統(tǒng)比能可達(dá)50~80 kJ·kg-1,內(nèi)壓力可達(dá)2~6 MPa[9];當(dāng)實(shí)際壓力大于計(jì)算爆炸壓力時(shí),罐體發(fā)生爆炸失效。S30403不銹鋼具有良好的強(qiáng)韌性,因此緩沖罐體爆炸時(shí)僅碎裂成片,未引發(fā)二次傷害;由于LNG積液量不多且快速相變的能量釋放率較低,爆炸沖擊波只對(duì)鄰近的車窗、底板和管路造成破壞。在LNG相變引起的較大系統(tǒng)內(nèi)壓力作用下,緩沖罐整體未產(chǎn)生明顯變形但局部發(fā)生減薄。由于有限空間內(nèi)LNG相變引起的爆炸的反應(yīng)速率高、破壞性大,建議在緩沖罐頂部加裝二級(jí)安全閥,同時(shí)在車頂為安全閥設(shè)置專門的排空管。一旦供氣管路壓力超過(guò)安全閥開(kāi)啟壓力限值,排空管就會(huì)自動(dòng)泄壓,從而有效降低緩沖罐爆炸的風(fēng)險(xiǎn)。

3 結(jié)論及措施

(1)該LNG公交車發(fā)生故障后其截止閥關(guān)閉,導(dǎo)致LNG積液殘留在供氣管道內(nèi),引發(fā)管道冰凍和天然氣泄漏;采用常溫水除冰導(dǎo)致LNG快速相變,系統(tǒng)內(nèi)壓力急劇升高并超過(guò)緩沖罐的爆炸壓力,最終緩沖罐爆炸。

(2)建議在緩沖罐頂部加裝二級(jí)安全閥,同時(shí)在車頂為安全閥設(shè)置專門的排空管,通過(guò)排空管泄壓來(lái)有效降低緩沖罐爆炸的風(fēng)險(xiǎn)。