具有旁通阻尼回路的轉向器特性研究

王禹琪,劉昕暉,陳晉市?,劉思遠,霍東陽,李倩雯

(1.吉林大學 機械與航空航天工程學院,吉林 長春 130025;2.一汽-大眾汽車有限公司,吉林 長春 130011)

裝載機主要用于裝卸物料和在一定范圍內進行鏟掘工作[1-2],在作業的過程中,需要頻繁進行轉向操作.鉸接式裝載機憑借結構緊湊、操作簡便的特點,得到廣泛應用.現有的鉸接式裝載機多采用負荷傳感液壓轉向系統,當駕駛員轉動方向盤時液壓系統存在一定的沖擊、振蕩等不穩定情況,造成轉向啟停時的整機穩定性差,方向盤轉速越高,機身的抖動或擺振現象越明顯[3-5].

針對上述現象,學者們通過分析車輛的轉向幾何特性,對轉向系統的優化進行了大量的討論和研究,利用幾何分析等方法,減小轉向過程中的沖程差[6-9].為改善轉向系統的靈敏性和穩定性,一些學者致力于開發新的轉向系統結構[10-11].一些學者通過對鉸接式車架的優化以獲得更加緊湊的鉸接式車架轉向系統,從而提高轉向靈活性[12-13].文獻[14-16]的研究主要集中在帶有流量放大閥的流量放大型全液壓轉向系統和負荷傳感液壓轉向系統的改進.EATON VICKERS 公司在全液壓轉向器的結構優化方面做了大量的研究,研發出能夠消除困油現象的全液壓轉向器.文獻[17-18]在對全液壓轉向器轉向建模分析其穩定性方面做了相應的研究,同時對輪胎地面力學進行了分析.

優先閥和轉向器作為轉向系統的關鍵性元件,其動態特性對轉向系統的性能有著重要影響,以往的研究重點多集中在優先閥上,建立優先閥簡化數學模型,進而分析系統特性并進行數字仿真,來優化元件和系統性能[19-20].這種研究方式僅僅局限于個體元件的數學模型層面的定性研究,而忽略了轉向器結構對轉向系統性能的影響,且沒有考慮到轉向過程中輪胎和地面的相互作用,缺乏與實際轉向負載相對應的仿真研究,因此對轉向穩定性的研究成果并沒有很好的利用價值.

本文提出了一種帶有旁通阻尼功能的同軸流量放大轉向器結構,基于優先閥和轉向器的實際結構,建立了整機動力學和液壓轉向系統的機-液聯合仿真模型,對轉向系統進行仿真分析并通過試驗數據進行模型準確性檢驗,將具有旁通阻尼的轉向系統模型仿真結果與未優化結構模型進行對比,分析系統負荷傳感特性以及轉向器旁通節流阻尼對轉向穩定性的影響.

1 轉向器結構及工作原理

1.1 傳統同軸流量放大轉向器

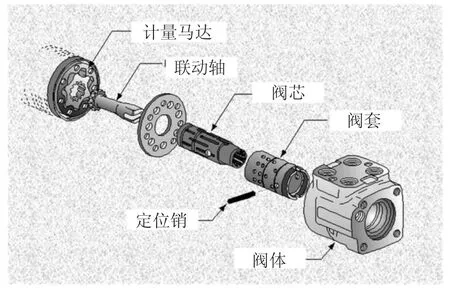

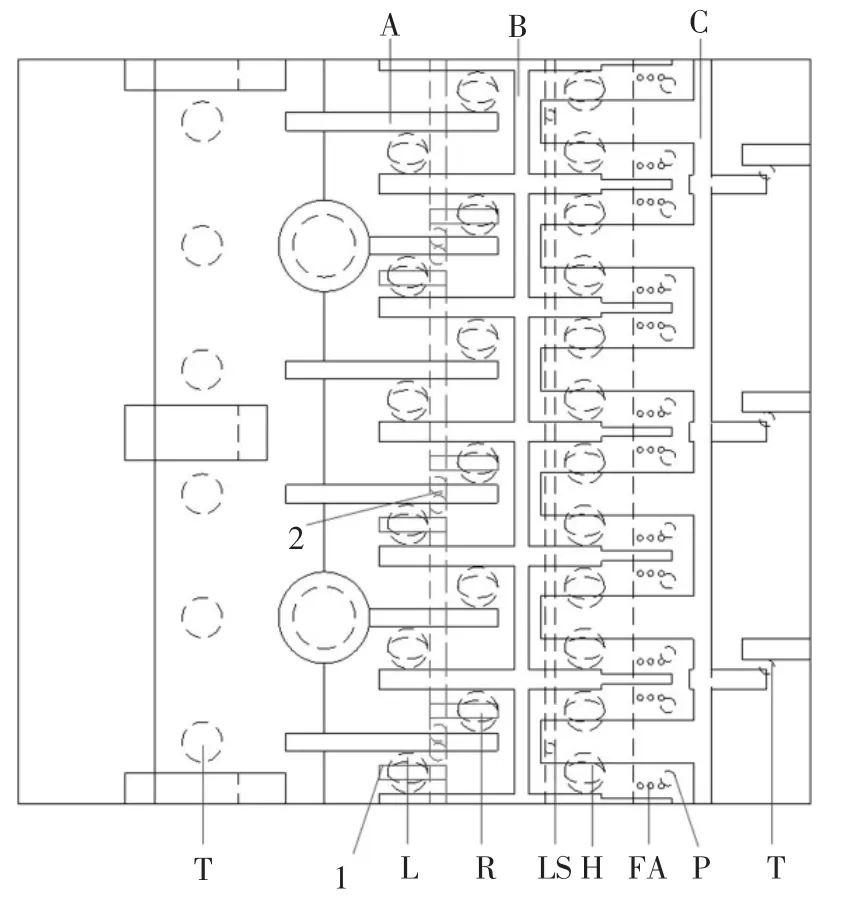

本文研究對象是同軸流量放大轉向器,圖1 為轉向器結構,主要由閥體、計量馬達和轉閥(定位銷、閥芯和閥套)組成.圖2 為轉向器中位時,閥芯,閥套沿軸線的裝配展開圖,實線為閥套通道部分,虛線為閥芯部分.閥芯上的圓形通孔沿周向均布,P 孔、H孔各12 個同中心線分布;LS 孔和流量放大孔FA 位置見圖2,其余通孔為T 孔.閥套上A、B、C 三組通道各6 條圓周方向均勻分布,A、C 通道同中線分布.A通道控制LR 與T 孔的通斷;C 通道控制P 孔與H孔的通斷和LS 孔的反饋;B 通道均布于A、C 通道之間,控制RL 與H 孔的通斷和實現流量放大功能.

圖1 轉向器結構Fig.1 The structure of the redirector

圖2 轉閥結構展開圖Fig.2 The expansion diagram of rotary valve

轉向器中位時,P 口與R、L 口均不連通,保證車輛行駛方向不變.油液從優先閥出口經P 口進入C通道,經T 口回油箱.當方向盤左轉時,轉向桿帶動轉向器閥芯轉動,油液從優先閥出口經P 口進入C通道偶數列H 口到達計量馬達,再從奇數列H 口經B 通道從L 口輸出到轉向油缸;T 口關閉,LS 口與R口經A 通道與油箱連通,轉向完成.方向盤高速轉動時,轉向桿帶動轉向器閥芯轉動角度較大,油液從優先閥出口經流量放大孔進入B 通道直接從轉向器L、R 口輸出到轉向油缸,完成轉向.

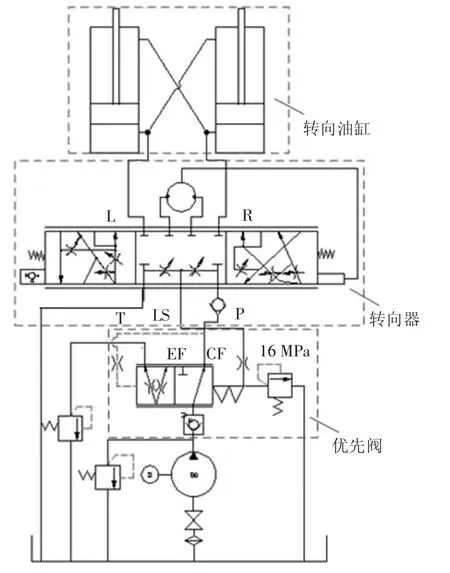

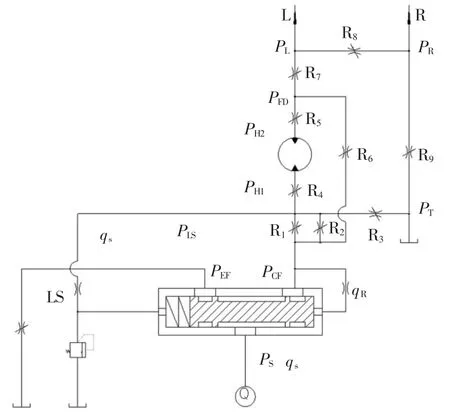

轉向器與優先閥是負荷傳感轉向系統的重要組成元件,支持大型工程機械的轉向,其原理如圖3 所示.轉向器的進油口P 連接優先閥出口CF;回油口T 接油箱;工作油口L、R 分別與轉向油缸相連,控制整機的左右轉向;轉向器負荷傳感口LS 與優先閥彈簧相連.

圖3 負荷傳感轉向系統工作原理圖Fig.3 Working principle diagram of load sensing steering system

1.2 具有旁通阻尼的轉向器結構

為了緩解轉向過程中產生的壓力振蕩現象,改善轉向特性,提出了帶有旁通阻尼的轉向器轉閥結構.在轉向器的閥芯圓周上加一組阻尼孔,同時在L、R 孔對應的閥套位置加一組節流槽,見圖2 中1、2標示.轉向器中位時,旁通阻尼孔與R、L 孔均不連通;當方向盤轉動時,R、L 孔通過旁通節流孔與T 孔接通,此時油缸位移產生的壓力沖擊以及振蕩現象可通過旁通阻尼減弱,達到平穩轉向的目的.

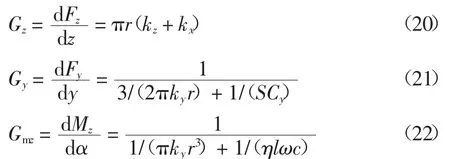

2 數學模型建立及分析

2.1 轉向器數學模型建立

為進一步分析帶有旁通阻尼結構的轉向器的性能動態特性,根據轉向器的結構與工作原理,得到如圖4 所示轉向器等效阻尼示意圖.本文中旁通節流孔的結構符合薄壁小孔特征,忽略管路損失及轉向器內泄、摩擦、液動力等對轉向性能影響較小的因素,建立轉向器的數學模型.

圖4 轉向器等效阻尼示意圖Fig.4 Schematic diagram of redirector equivalent damping

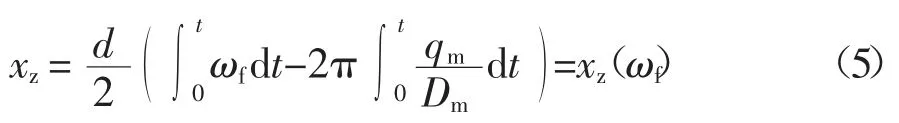

同軸流量放大轉向器是利用計量馬達封閉油腔與轉閥的孔道結構實現轉向系統配油關系,理想狀況下計量馬達的流量連續性方程為:

不考慮計量馬達的泄漏,則流量為:

式中:qm1、qm2、qm分別為計量馬達的流入、流出、平均流量;為計量馬達轉速;Dm為計量馬達排量;PH1、PH2分別為計量馬達阻尼孔前后壓力;Ccm、Cim分別為計量馬達的內、外泄漏系數.

轉向器在工作過程中,主要受到沿徑向均勻分布的壓力[21],因轉向器閥套與馬達轉子為剛性連接,故轉向器的受力狀況與計量馬達相同.根據轉向器工作原理可知,轉閥的閥套與閥芯、閥體之間的黏性摩擦和阻力矩為計量馬達轉子的主要負載,力平衡方程如下:

式中:Tg為計量馬達輸出力矩;Tl為摩擦阻力矩;Bm為黏性阻尼系數.

忽略遠小于摩擦阻力矩的黏性阻力矩,得到:

將轉向器閥芯和閥套按照其軸向展開成平面結構,轉向器開度為閥芯閥套水平位移差:

式中:xz為轉向器閥芯閥套展開后線位移差;ωf為轉向器閥芯角速度;d 為轉向器閥套與閥芯接合面直徑.

根據流量連續方程和力平衡方程得到轉向器進油口流量為:

式中:PCF為優先閥CF 口壓力;PLS為轉向器LS 口壓力;A1為節流孔R1的過流面積.

轉向器進油節流口壓降主要與優先閥有關,而與負載等因素無關.根據之前對優先閥和轉向器的研究分析,轉向器進油節流孔的壓降基本為定值,通過轉向器進油口的流量只與轉向器進油口面積有關,即與轉向器閥芯轉動速度有關,而與發動機轉速和轉向負載無關.

當轉向器處于中位時,流量從轉向器中位阻尼孔R2、R3通油箱,轉向器其他阻尼孔均處于負開口狀態,PLS處于低壓狀態,維持優先閥的位置,保證大部分油液供給工作系統.

當轉向器轉動時,油液經轉向器阻尼孔R1和R6通轉向油缸,R2、R3關閉.轉向器各口流量關系如下:

由于

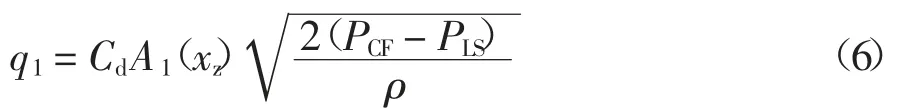

轉向器各流量壓力關系可化為:

式中:A3~A9分別為阻尼孔R3~R9的過流面積;q3~q9分別為通過各阻尼孔R3~R9的流量;qs為通過轉向器的流量.

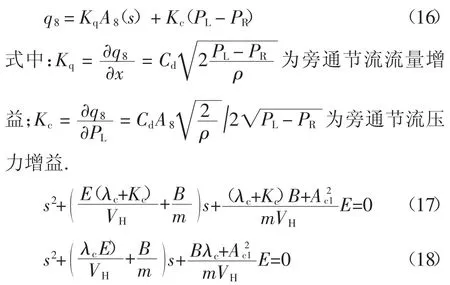

2.2 旁通阻尼回路特性研究

2.2.1 無旁通回路

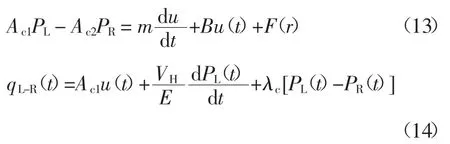

液壓缸活塞受力平衡方程和無桿腔液流連續性方程如下:

式中:Ac1、Ac2分別為油缸有桿腔面積和無桿腔面積;u(t)為油缸活塞的移動速度;F 為作用于轉向油缸活塞上的外部載荷;m 為油缸活塞質量;VH為液壓缸無桿腔的容積;E 為油液的有效體積彈性模量;λc為油缸的漏損系數.

對式(13)~(14)進行拉氏變換后,若回油壓力不變PR(s)=0,液壓泵供油流量不變qL(s)=0,則得到以液壓缸無桿腔的壓力PL(s)為輸出,負載F(s)為輸入的傳遞函數.

2.2.2 有旁通回路

轉向油缸壓力-流量線性化方程為:

根據Routh-Hurwitz 穩定判據知:特征方程的各項系數均大于0 時,系統是穩定的,因此兩系統均穩定.

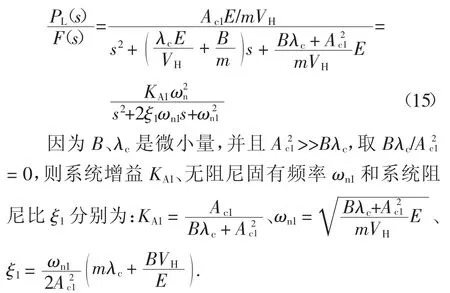

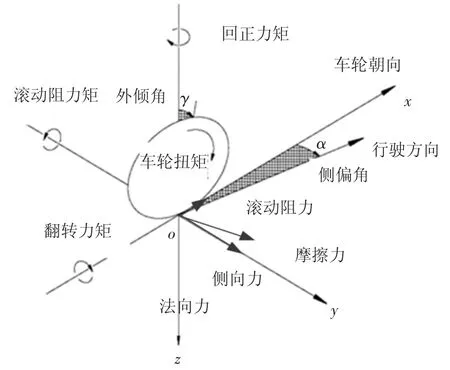

2.3 鉸接式轉向理論分析

鉸接式裝載機的轉向形式根據行駛狀態可分為原地轉向和行駛轉向兩種,原地轉向過程中輪胎所受到的阻力為行駛轉向狀態的2~3 倍,因此本文主要對原地轉向狀態進行分析.在原地轉向的過程中,將4 個車輪均視為從動輪,圖5 顯示了輪胎在轉向過程中的受力情況.

圖5 原地轉向輪胎受力示意圖Fig.5 Schematic diagram of in-situ steering tire force

回正力矩Mz,法向力Fx,摩擦力F 可分解為沿輪胎側向Y 方向的側向力Fy和沿輪胎切向X 方向的滾動阻力Fx,有

Fx,Fy和Mz在側偏角α=0 時的導數稱為垂直剛度Gz、側偏剛度Gy和回正剛度Gmz,主要影響轉向的穩定性和平順性.

式中:r 為輪胎半徑;kx、ky、kz分別為切向、側向、徑向彈簧常數;Gy為輪胎面側向彈性常數;c 為輪胎面單位面積內的側向彈性常數;S、ω、l 分別為輪胎地面接觸面積、寬度、長度;η 為輪胎與地面接觸面相關的常數.

輪胎相對地面產生滑移和剪切變形,受到地面反作用力,形成轉向阻力矩,假設輪胎與地面接觸面是以胎寬為直徑的圓,根據塔布萊克公式,有

式中:G 為輪胎負荷;μ 為輪胎和地面間摩擦阻力系數;K 為接觸面的當量半徑.

單橋左、右車輪反向轉向引起的滾動阻力矩為:

式中:G′為單橋載荷;f 為輪胎和地面間滾動阻力系數;B 為輪距.當前橋載荷大于后橋,單橋驅動原地轉向時,前、后橋阻力矩分別為:

當前橋載荷大于后橋載荷,單橋驅動原地轉向時,前、后橋阻力矩分別為:

后橋所受切向力為:

3 機-液聯合仿真分析及試驗驗證

在工程機械領域的研究中,利用仿真模型分析結構改進前后的元件及系統的性能,可縮短研發周期,提高產品研制效率.鉸接式裝載機原地轉向過程中,輪胎與地面的作用過程比較復雜,難以用準確的數學模型表達.在第2 節的基礎上,建立鉸接式裝載機的動力學模型,并與液壓系統相結合,對轉向過程進行仿真分析,使轉向過程與實際操作過程更加貼近,更好地對轉向性能進行分析.

3.1 仿真模型建立

將鉸接式裝載機的輪胎-地面動力學模型與負荷傳感液壓轉向系統模型相耦合,建立機-液聯合仿真模型,對轉向穩定性進行分析研究.根據樣機參數建立裝載機的動力學模型,對模型添加相應運動副及約束,選擇simple 輪胎模型,充分考慮輪胎與地面的相互作用力.動力學模型主要參數如表1 所示.

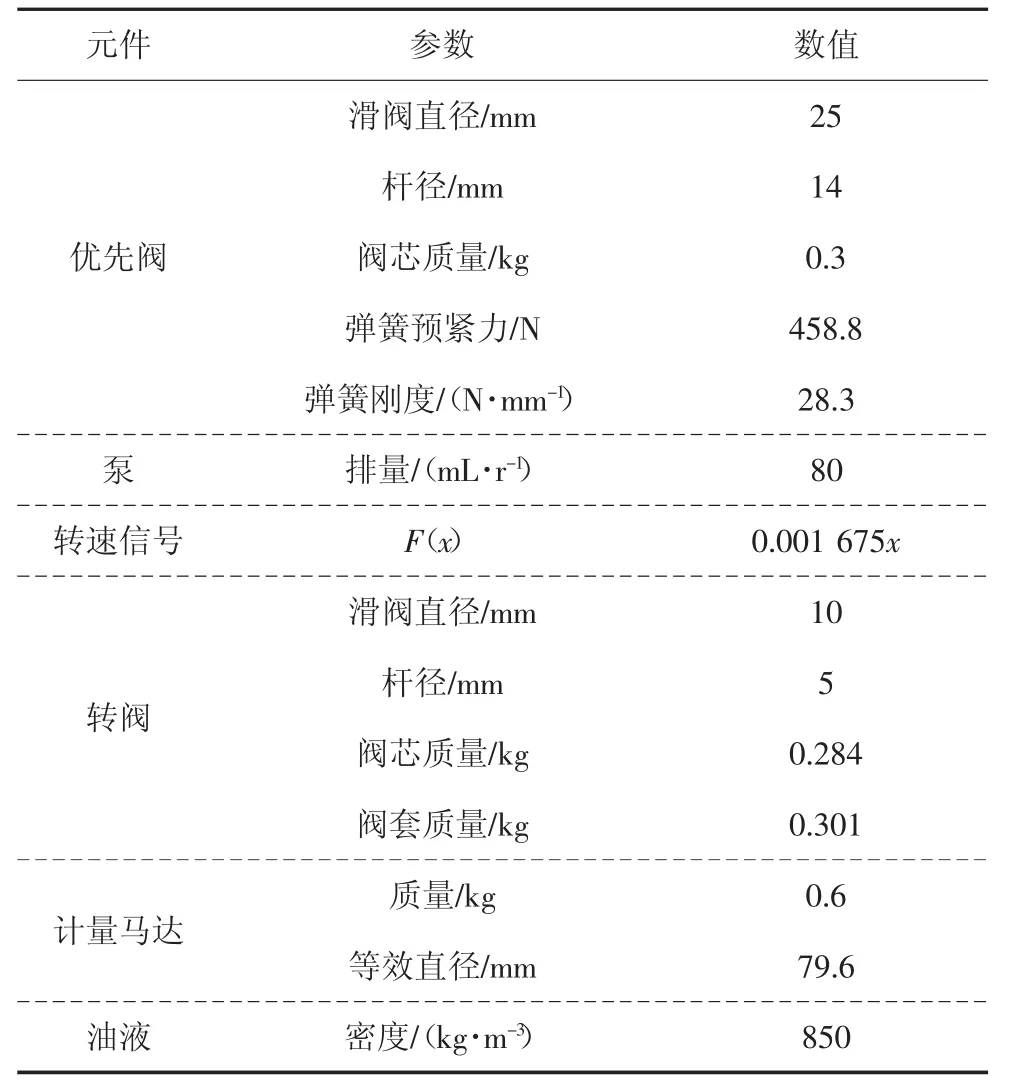

表1 動力學模型主要參數Tab.1 Main parameters of kinetic model

為了很好地表征轉向器閥芯與閥套的實際結構和相對運動,本文將轉向器閥芯閥套沿徑向展開,將轉動化為平動,簡化了模型建立的難度和復雜程度,根據第2 節推導的轉向器各等效節流口的位置及流量關系,根據轉向器實體參數結構對模型進行參數設置,主要參數如表2 所示.

表2 液壓系統模型主要參數Tab.2 Main parameters of hydraulic system model

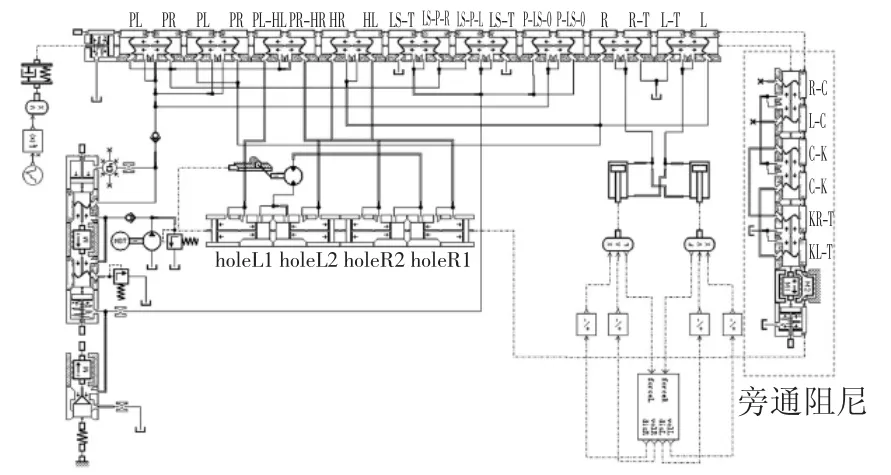

采用Co-simulation 方式將整機動力學模型與液壓系統模型進行聯合仿真,設置AMESim 和Virtual.Lab Motion 軟件的接口物理量為轉向油缸的位移、運動速度、負載等,油缸的作用力為液壓系統輸出量,油缸的位移和運動速度為輸入量.圖6 為鉸接式裝載機轉向系統的聯合仿真模型.

圖6 轉向系統聯合仿真模型Fig.6 Co-simulation model of steering system

3.2 試驗場地及設備

為了評價聯合仿真模型的準確性,仿真結果需要與試驗結果進行對比,進而對模型進行驗證和修正,在保持原車結構前提下,分別在轉向泵出口、轉向器入口、LS 口、L、R 負載口加裝壓力傳感器,泵口壓力傳感器測壓范圍為0~60 MPa,其余測壓范圍為0~35 MPa,輸入12 V 直流電壓信號,傳感器輸出的壓力信號經接線板轉換為電信號傳入數據采集儀中.試驗場所及設備如圖7 所示.

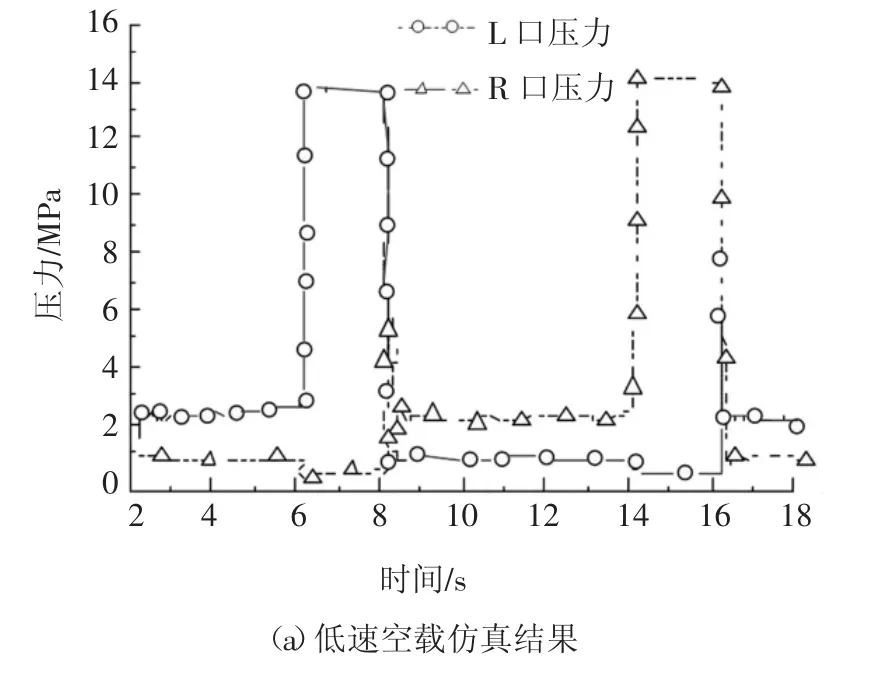

3.3 仿真及試驗結果對比分析

為了驗證聯合仿真模型的準確度,對裝載機典型的轉向工況進行仿真與試驗研究.將方向盤轉速分別設定為8 r/min、20 r/min,裝載機載荷分別設定為空載狀態和1 600 kg 重載狀態,幾種情況進行組合即可得到低速空載、高速空載、低速重載和高速重載4 種工況.控制轉向系統從中位起始,向左轉到極限位置后再轉到右極限位置,最后將其回正,構成一個轉向循環.

圖8(a)~(d)為4 種工況下轉向器左、右出油口壓力的仿真結果,圖8(e)~(h)為相對應工況下的試驗結果曲線.由圖8 可知,隨著方向盤的轉動,系統壓力顯著增大,直到轉向油缸的極限位置.慢速轉向時,系統壓力比較平穩,轉向速度加快,轉向器流量放大口開啟,轉向系統流量增加,引起轉向器LS 口、泵出口、轉向器入口壓力升高,壓力波動增大,在極限位置時伴隨一定的壓力沖擊.通過對空載和重載工況系統壓力的對比,可以發現重載時,轉向器高壓油口的壓力高于空載工況,系統的壓力波動狀況基本相同.隨著轉速的增加,重載工況的壓力峰值明顯高于空載.

圖8 負荷傳感轉向系統仿真與試驗結果Fig.8 Simulation and test results of load sensing steering system

由圖8 可以看出,仿真結果中的壓力峰值、均值及變化趨勢與試驗結果基本相同.由于仿真系統的方向盤轉速為恒定值,試驗操作存在一定的不連續性和延遲性,導致仿真結果的波動略小于試驗結果,如果對試驗中方向盤的轉速進行精確操控,二者的重合度會更高.因此,機-液聯合仿真模型對于動力學模型的考慮較為準確,建立的轉向系統聯合仿真模型具有較高的可信度.

4 旁通阻尼系統仿真分析

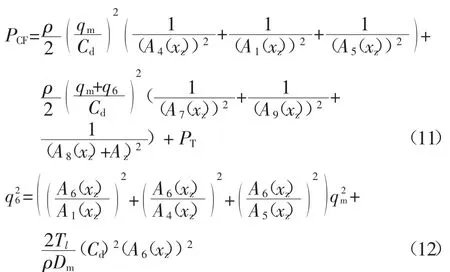

通過聯合仿真和試驗分析發現,在轉向過程中,系統存在劇烈的壓力振蕩現象,對系統性能和元件壽命都有較大影響.根據第3 節的理論分析,通過在轉向器中適當增加旁通阻尼,可減小轉向系統的壓力振蕩,增強系統穩定性.基于上述的對轉向系統仿真模型的準確性驗證,將原模型修改,在轉向器部分加入旁通阻尼,從而對該轉向系統中的負荷傳感特性及轉向穩定性情況進行研究.圖9 為更改的轉向器部分模型,增加旁通節流等效閥口面積.

圖9 旁通阻尼液壓系統模型Fig.9 Hydraulic system model with by-pass damping

4.1 系統負荷傳感特性分析

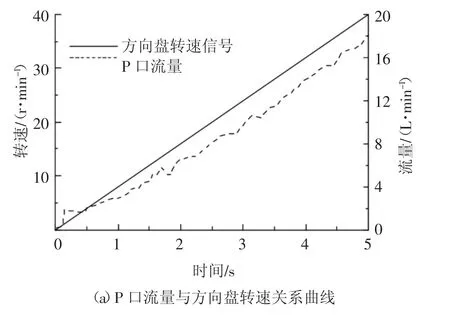

通過設置模擬方向盤轉速信號5 s 內從0 r/min緩慢增加到40 r/min,圖10 為旁通阻尼負荷傳感系統仿真結果.從圖10(a)可以看出,轉向器入口流量隨方向盤轉速的增加而變大,方向盤轉動越快,轉向器閥芯與閥套的配流口逐漸增大,通過的流量逐漸增加,體現了動態優先閥的特點.

由圖10(b)可知,在方向盤加速轉動過程中,轉向器入口壓差ΔP 基本保持不變,而轉向器進出口壓力隨著轉速的增加而增加,保證了轉向流量只受轉向器開度的影響,證實了系統的負荷傳感功能.

圖10 旁通阻尼負荷傳感系統仿真結果Fig.10 Simulation results of load sensing system with by-pass damping

4.2 旁通阻尼對系統的影響

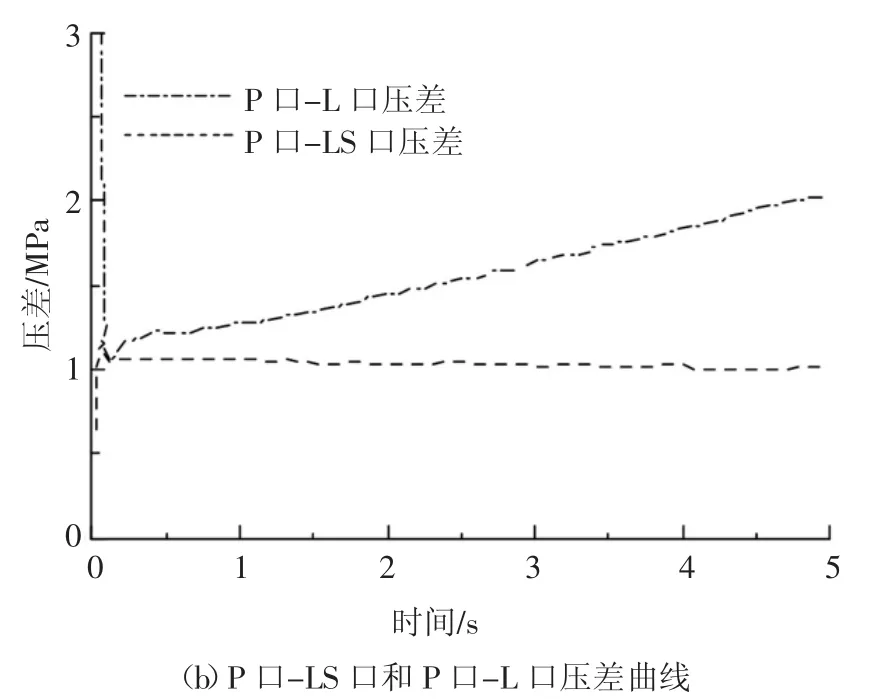

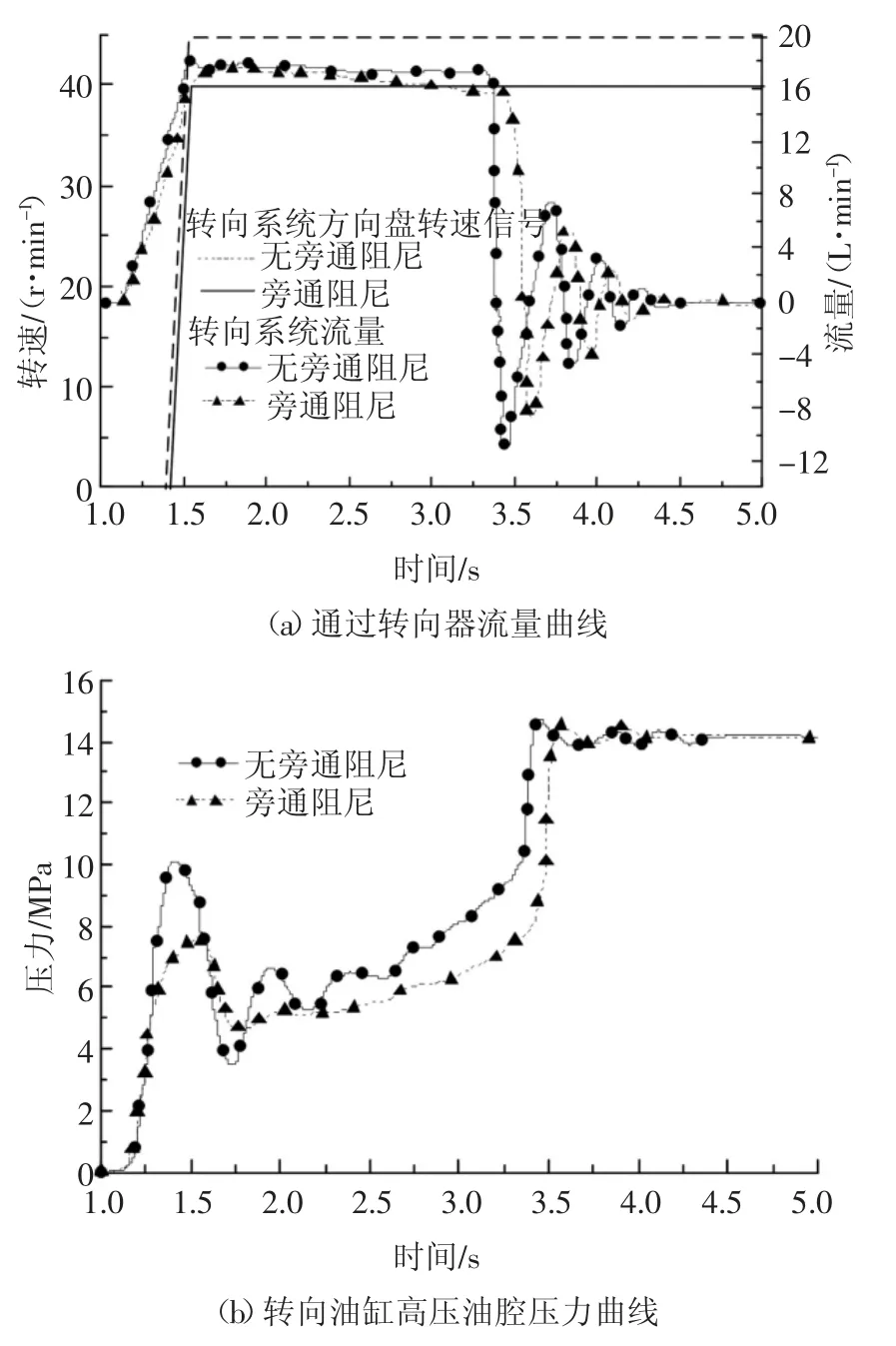

給轉向器施加如圖11 所示方向盤轉速信號,在仿真模型中通斷旁通阻尼閥口模塊與其他模塊的接口,模擬存在旁通阻尼回路的轉向系統和不存在旁通阻尼孔時的轉向系統,分別進行仿真分析,并對比轉向器流量、出口壓力、轉向油缸活塞桿位移仿真結果,研究旁通阻尼對轉向穩定性的影響.

圖11 兩種結構轉向器的仿真結果Fig.11 Simulation results of two redirector structures

由圖11(a)可以看出,具有旁通阻尼結構的轉向系統需要更快的方向盤轉速才能獲得與傳統轉向器系統相同的流量,以此為前提可在相同供油流量情況得出旁通阻尼孔R8對輸出壓力的影響.圖11(b)(c)分別為兩種轉向器結構下轉向系統中轉向油缸高壓油腔壓力和活塞位移曲線.從曲線中可以看出,無旁通阻尼回路的系統,在轉向開始時存在較高的壓力震蕩,且在轉向過程中存在嚴重的壓力振蕩現象;而有旁通阻尼回路的系統,壓力波動較弱,而且較為快速地達到平穩階段.當同時輸入方向盤轉速信號時,具有旁通阻尼回路的轉向系統建壓時間比不存在旁通阻尼回路的系統滯后0.1 s 左右,油缸的活塞位移也產生了一定程度的滯后效果;由于壓力直接影響到液壓油缸活塞的穩定性,壓力波動的峰值減小,相應地油缸活塞震蕩幅度減小;所以旁通阻尼能夠增加系統的穩定性,但也會對轉向系統的靈敏性造成一定影響.

5 結論

1)通過對負荷傳感轉向系統中轉向器工作原理和實際結構的分析,提出具有旁通阻尼的轉向器結構,建立旁通阻尼的轉向器數學模型,詳細分析了其負荷傳感特性以及轉向器旁通阻尼對轉向穩定性的影響,存在旁通回路轉向器相對于不存在此回路的轉向器,負載單位階躍信號引起的輸出壓力響應震蕩衰減更快,超調更小.

2)建立裝載機負荷傳感轉向系統的機-液聯合仿真模型,通過試驗臺架驗證仿真模型準確性.仿真和試驗分析了轉向系統在不同工況下的壓力響應特性,結果表明在轉向過程中,系統出現了明顯的壓力振蕩現象,并且隨著轉速的升高,振蕩更加劇烈.

3)對不同結構轉向器的仿真分析結果表明,具有旁通阻尼的轉向系統有更好的負荷傳感特性,轉向器旁通阻尼對于削弱轉向壓力尖峰和壓力振蕩現象有著重要的意義,改善了轉向操作穩定性.

4)在轉向系統中加入旁通阻尼結構雖然改善了系統的穩定性,但也對系統的轉向靈敏性產生了負面影響,會在一定程度上增加轉向的響應時間,造成轉向滯后現象.在之后的研究中需要進一步協調旁通阻尼結構帶來的穩定性與靈敏度之間的矛盾,使系統的穩定性與靈敏性達到最優關系.