高精度鞋類減震試驗機的研制

韓健健 胡勇杰 高軍

(1.廣東產品質量監督檢驗研究院,廣東廣州 510670;2.東莞市恒宇儀器有限公司,廣東東莞 523000)

我國是全球最大的產鞋國和鞋類出口國,減震系統是鞋類尤其是運動鞋中最重要的核心部分,運動時,人體會不停的承受很大重力,腳落地時,還會產生相當大的沖擊力[1]。如果穿著的鞋沒有良好的減震系統來緩沖這種沖擊,人的雙腳將會感到疲憊不堪,無法保持速度和耐力。更為嚴重的是,高頻率和高強度的沖擊,會對大腦造成震蕩,對健康造成損害[2,3]。具備減震功能的鞋類可以防止運動傷害,尤其是防止脛骨痛、骨折及關節痛,減輕疲倦感,即相對的提高運動表現,迅速恢復體力,不易造成雙腳酸痛。因此,減震性能是鞋類提高穿著舒適性,以及防止運動傷害非常重要的安全性能。

但是,目前市場上鞋類的減震性能質量參差不齊,究其原因,主要有以下三個方面:一是不少中小鞋企為了擴大銷售業績,將減震性能作為噱頭吸引消費者的注意,生產的鞋類未經質量把關就投入市場;二是大型鞋企和研發機構受限于現有減震檢測設備的功能,難以研發出符合減震性能要求的鞋類產品;三是檢測機構缺少有效的檢測設備對鞋類減震性能質量進行把關,導致監管缺位。歸根結底,鞋類減震性能長期處于不理想狀態,還是由于缺少有效的減震試驗機對質量進行把關。

鑒于此,研制檢測結果精準、重現性更高的滿足各種鞋類實際檢測需要的減震試驗機的,是非常有必要的。

1 高精度鞋類減震試驗機的研發思路

試驗設備的精度,是其使用的核心要素。研究通過在高精度的力學作用點、高性能的數據采集系統等方面,進行技術突破,攻克當前減震試驗機精度難以滿足實際檢測要求的難題。

2 研發過程及討論

2.1 高精度的力學作用點確立

力學作用點的關鍵影響因素,為零點面的精準程度。相關標準規定,當沖擊能量為5 J 時,其對應的沖擊高度為(50±2.5)mm,因為沖擊高度的精度,直接影響著沖擊能量的精度,而位移零點位置的選取又會直接影響到沖擊高度,從而導致沖擊能量的變化,所以如何確定位移零點十分重要。

目前,市場上現有儀器對于位移零點的選取方式有兩種,一種是沖錘壓在試樣表面清零,另一種是手動調整沖錘高度至接觸試樣表面再清零。第一種清零方式,由于沖錘壓在試樣表面會使試樣產生凹陷,導致試樣的位移零點值產生偏移,從而影響測試數據,并且這種影響,會隨著試樣硬度的不同而有顯著差異,這也導致了采用傳統固定高度方式,在測定不同材質樣品時存在結果不準確的嚴重問題;第二種清零方式,因為是采用手動調整高度的方式,同時用肉眼觀察沖錘接觸至試樣表面再清零,這種人為操作的方式因人而異,容易產生人為誤差,且操作不便,容易造成視覺疲勞、效率低。

為了攻克現行兩種清零方式存在的以上問題,研究重新定義了一種自動測量位移零點方式,即把沖錘剛接觸到試樣表面,并產生2 N 的接觸力時所對應的位移值作為零點,然后每一次的沖擊高度,都會根據上一次沖擊產生2 N 接觸力時的位移零點進行調整,這樣便能精確控制每一次的沖擊高度都相同,同時避免了試樣經反復沖擊后產生形變、凹陷導致零點面變化,而影響測試精度,以及人工操作的誤差,使操作更加簡便,提高測試效率。不同清零方式對試驗數據的影響,如表1 所示。

從表1 可知,沖錘壓在試樣表面清零所測得的G 值,比手動調整清零和自動清零所測得的值要小,這也驗證了之前的判斷,因為沖錘壓在試樣表面會使試樣產生凹陷(如圖1 所示),此時清零則導致試樣的位移零點值低于實際值,而儀器提升高度設定的是定值,零點面偏低就會導致提升高度偏小,降低了沖擊高度,使得G 值偏小。

圖1 沖錘壓在試樣表面示意圖

手動調整高度清零所測得的數據波動大,是因為這種方式容易受到人為等外部因數的干擾而影響測試精度。結果表明,采用自動清零方式所測得的數據最為穩定,可靠性更高。

2.2 高性能的數據采集系統設計

減震試驗機的直接作用是通過試驗,輸出樣品減震性能的試驗結果,因此,高性能的數據采集系統是試驗機研制的關鍵技術點。

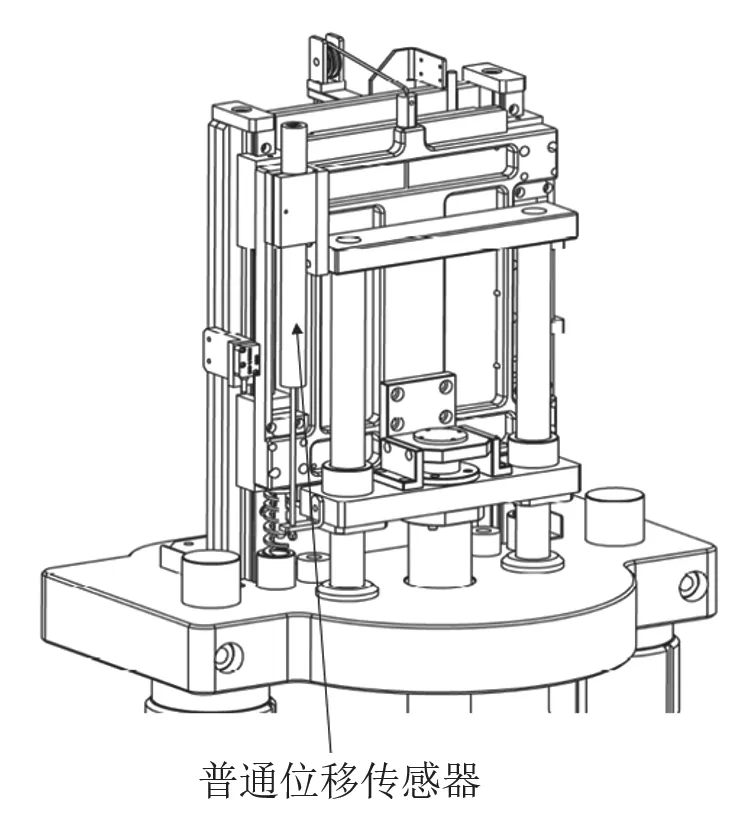

傳感器是數據采集系統的起始點,傳感器的好壞直接決定了數據采集質量。目前市場上現有設備,都是采用普通傳感器測量位移值,其優點是價格實惠,但因這種方式傳感器測量桿與沖錘裝置直接相連,傳感器內置的回位彈簧會有力作用在沖錘裝置上,從而影響測試精度(其安裝方式如圖2 所示),為解決該問題,研究設計采用了一種非接觸式光柵位移傳感器(如圖3 所示)。

圖2 普通位移傳感器安裝方式

圖3 光柵位移傳感器安裝方式

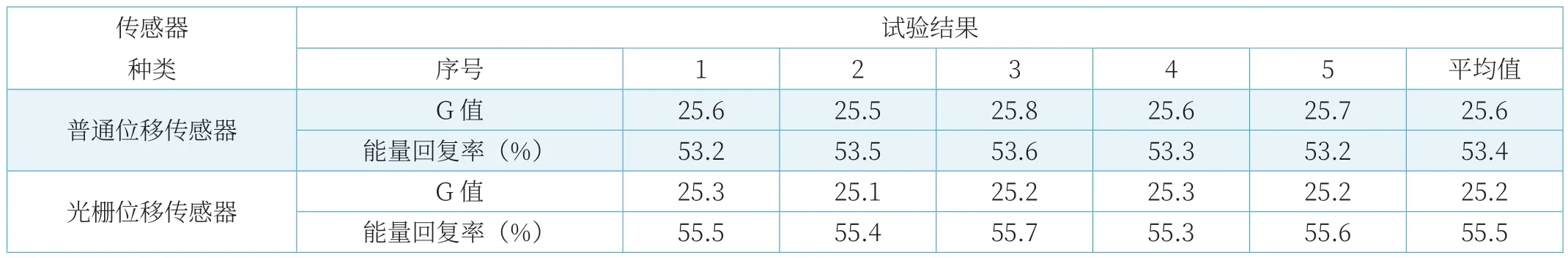

研究通過對DIN 標準橡膠試片進行測試,分析比較兩種不同類型的位移傳感器對測試結果的影響,結果如表2 所示。

從表2 可知,使用光柵位移傳感器測得的能量回復率,比使用普通位移傳感器測得的能量回復率高,這是因為光柵傳感器的讀數頭,和光柵尺之間的安裝方式是非接觸式的,兩者分別安裝在儀器的固定端和運動端,其運動裝置的質量是恒定不變的,避免了外力的干擾,但若用普通位移傳感器,因其內部帶有復位彈簧,隨著壓縮位移的不同其彈力也會相應改變,導致始終有一個變化的外力作用在沖錘裝置部位,從而影響測試效果,因這個外力會阻礙沖錘的反彈性,所以采用普通位移傳感器測得的能量回復率數據會偏低。由此可見,采用光柵位移傳感器可有效克服這個弊端,提高測試數據的準確性。

表2 普通位移傳感器和光柵位移傳感器試驗數據對比

不同于國內外現有的減震試驗機,本研究設計的試驗機,新定義了一種清零方式,因此,不同于國際上單一應用位移傳感器,本研究采用位移和力學雙重傳感器,進行數據采集。位移和力學雙重傳感器的應用,使得每次的沖擊高度為恒定值,并得到精確控制,有效避免了試樣經反復沖擊后產生形變、凹陷,導致零點面變化而影響測試精度及人工操作的誤差,徹底消除試樣壓縮后零點面變化,導致的測試結果不精確、重現性差等問題。

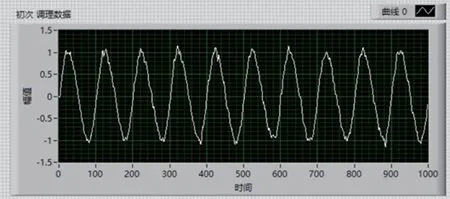

從傳感器產生的壓電電荷信號,是非常微弱的,需要經過放大電路的進一步放大處理,才能給后續的采集芯片采集解析。從傳感器傳出來的原始數據,如圖4 所示。從圖4 可以看出,雖然原始數據信號波形輪廓清晰,但是波形中參雜的各種噪聲和干擾也是非常的強烈。該波形如果直接放大給到AD 模數芯片采集,將會使得采集出來的數據,充滿各種雜波干擾,甚至導致數據嚴重失真。

圖4 原始數據波形圖

為了確保后續解析數據的準確性,研究通過濾波調理電路的開發應用,對干擾到信號的雜波進行處理,結果如圖5所示。

圖5 初次調理數據波形圖

由圖5可知,經過調理電路調制后,波形明顯變得干凈許多,即開發的濾波調理電路,可有效降低雜波干擾對信號波的影響,顯著提高信號輸出質量。經過初次的調理電路調制,未放大前波形良好,但是在此基礎上再進行信號放大后,波形稍微有一些雜波,研究精益求精,在此基礎上對波形再次進行二次調理調制,結果如圖6 所示。

圖6 二次調理數據波形圖

由圖6 可知,經過雙重濾波調理電路的設計開發及應用,采集到的信號波形明顯得到優化。因此,在放大電路前后設計兩級信號調制,對信號解析前的預處理,至關重要。研究采用的采集卡放大電路,包含了信號調理電路—信號放大電路—信號調理電路。

AD 模數轉換是整個采集卡的硬件核心,高分辨率的采集能力,對于細節的解析更精細。而對于瞬間的沖擊數據,高頻的采集能力,至關重要。因為沖擊中的峰值,都是瞬間出現,采集的頻率越高,越是容易采集到真正的峰值。采集的頻率低,則會遺漏實際峰值,最終導致由此計算的結果出現較大偏差。研究采用超高速的DSP 核心芯片的采集卡,使采集的數據,首先在硬件的層面就有了高精度(24 bit),超高速(5 MHz)的保障。AD 模數轉換之后,得到的數據,會直接進入CPU,通過USB 高速接口,直連電腦。

基于以上硬件配置,研究采集回來的數據,就跟物理上的實際值比較接近。但是,在實際產業化生產中,受限于電源精度、穩定性,以及標準采樣電阻的細微偏差等,使得最終采集到的信號,以及經AD 轉換出來的數據,跟實際的物理量之間存在一定的偏差,研究開發出專用軟件和算法,來確保測試數據的準確性。

采用研發設計的專用軟件和算法,通過采集到的AD 值(例如AD1),對應當時實際物理量值(例如標準值1),研究建立了“采集值—實際值”之間的對應關系。通過建立8 組對應關系,使得系統自動在采集的數值,與實際的物理值之間建立運算關系,即運算系數與偏移(一次函數模型)。

上述8 組對應關系,在實際應用中,隨著系統要求的不同,可以任意增加或減少匹配的組數。組數越多,標定越是精細,就越是跟實際物理值趨近。從而最終會得出高精度、高可靠的數據表達。

試驗速度和采樣速度也直接決定了設備的精度,研發的試驗機試驗速度采用閉環系統控制,精度優于(2±0.05)秒/次。設計采用40000 Hz 的高速采集系統,使得位移峰值、力量峰值的采集,更真實的反應物理的真實峰值。

3 結論

研究通過高精度的力學作用點確立,徹底消除試樣壓縮后零點面變化,導致的測試結果不精確、重現性差等問題,減少人為誤差,并顯著提高了檢測效率;通過高性能的數據采集系統設計,全面實現研發的減震試驗機高精度的技術特性。