大懸臂連續鋼桁梁橫移施工過程分析及監控

楊書生,崔鳳坤,滕兆寶,丁江云

(1.山東濰萊高速鐵路有限公司,山東 濟南 250102;2.山東交通學院,山東 濟南 250357;3.山東中勘工程技術有限公司,山東 青島 266033)

1 工程概況

濰萊右線跨青榮鐵路特大橋31#~33#墩(120+82)m鋼桁梁,與青榮城際鐵路呈約8.5°斜角。其中32#墩橋墩為鋼橫梁、鋼筋混凝土立柱框架墩,墩身高度12.2 m,墩頂設高度為5.3 m框架墩頂鋼橫梁,鋼橫梁拼裝后進行拖拉就位,(120+82)m單線連續鋼桁梁的拼裝后進行橫移就位。

(120+82)m連續鋼桁梁橋跨布置為下承式布置,鋼桁梁由主桁、橋面系、上平縱聯、橋門架及橫聯組成。主桁為耐候鋼,橋面采用不銹鋼復合鋼板321-Q370qENH。鋼桁梁主體鋼結構總重為1 985.4 t。全橋共分18個節段,節段長度從萊西北站側開始為(4×11+2×12+4×13+2×12+4×10+2×9)m。主桁采用整體焊接節點。

鋼桁梁主桁采用不等高連續鋼桁梁結構,主桁架采用有豎桿三角桁,桁梁高13~25 m,節段長度9~13 m,主桁中心距10 m,上、下弦桿均采用箱型截面。橋面系由橋面板、節點橫梁及節間橫梁、縱肋組成。

2 橫移支架設計及施工方案

2.1 鋼管樁支架結構體系

31#墩位置設置兩排鋼管樁,縱向鋼管樁間距為(6+6+6.5+5.5+6+6+5)m,橫向鋼管樁間距為2.5 m,鋼管樁之間均通過雙拼槽鋼連接。32#墩位置設置三排鋼管樁,每排由6根鋼管樁組成,縱向鋼管樁間距均為6 m,橫向鋼管樁間距為1.8 m,鋼管樁之間均通過φ426×10鋼管連接。

2.2 鋼管樁支架構造

31#墩位置鋼管樁采用φ630×16鋼管,鋼管主要材質為Q235級鋼,每根鋼管長度為21.5 m,連接鋼管樁的雙拼槽鋼采用[20a;32#墩位置外側兩排鋼管樁采用φ630×16鋼管,中間一排采用相同尺寸的鋼管混凝土樁,其中混凝土標號為C30,鋼管樁連接系桿采用φ426×16鋼管。

2.3 滑道梁構造

滑道梁在鋼桁梁橫移過程中起臨時支撐作用,因此滑道梁的強度和剛度是鋼桁梁安全地橫移到指定位置的重要保證。本工程中32#滑道梁采用28 mm鋼板焊接而成,鋼板主要材質為Q345級鋼,32#滑道梁均焊接為單箱雙室結構,32#滑道梁高2 m,寬2.2 m,兩箱室寬度均為0.8 m,翼板寬度0.3 m。32#滑道梁沿縱向設置短加勁肋通長加勁肋。

2.4 施工方案

首先,對鋼桁梁以及框架墩拼裝場地進行建設,搭設鋼橫梁及鋼桁梁拼裝支架,進行框架墩鋼橫梁以及鋼桁梁階段拼裝。再將鋼橫梁拖拉就位,然后接長支架作為鋼桁梁拼裝及橫移支架。

支架全部架設完畢后,安裝滑道梁,再進行鋼桁梁剩余節段拼裝,拼裝完成后進行橫移施工,利用千斤頂拖拉鋼桁梁至設計位置,拆除滑道梁,并將鋼桁梁落梁,安裝支座就位,最后拆除支架完成施工。

3 橋梁施工階段力學分析及監控

3.1 鋼管樁支架有限元分析與監控

(1)有限元模型建立

根據鋼管樁設計圖紙和現場實際安裝位置,建立鋼管樁力學計算模型。其中鋼管樁和鋼管樁之間的連接系梁均采用梁單元進行模擬。鋼管樁與系梁之間的連接方式為剛性連接,鋼管樁與分配梁之間需釋放梁端約束,鋼管樁底部采用固定約束。根據鋼桁梁實際橫移施工狀況,通過改變荷載來模式施工過程。

(2)測點布設

鋼桁梁橫移過程中,為保持鋼管樁結構線形,需要在鋼管樁樁頂安裝反光片,來監測鋼管樁的豎向變形。鋼桁梁橫移過程中,當鋼桁梁底滑塊位于鋼管樁頂位置時,鋼管樁頂的應力最大,故需要安裝應變片,用以監測鋼管樁樁頂應力。

(3)應力計算結果與實測值對比分析

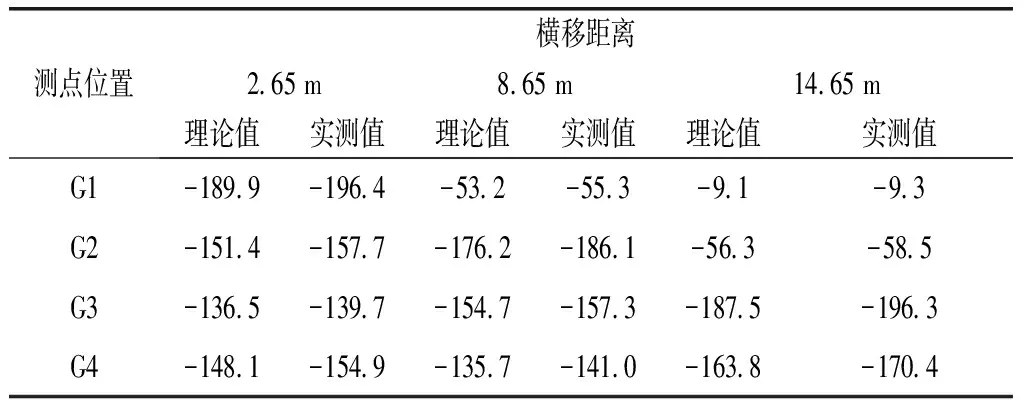

鋼管樁樁頂應力實測值與計算值見表1。

表1 鋼管樁樁頂應力實測值與理論計算值/MPa

根據對比結果可知:在橫移整個施工過程中,鋼管樁均處于受壓狀態,且當鋼桁梁橫移到鋼管樁樁頂時,該鋼管樁應力最大。鋼管樁各個測點應力變化與理論計算結果基本一致,實測值總體大于理論計算結果,鋼管樁強度滿足安全施工要求。

(4)位移計算結果與實測值對比分析

鋼管樁樁頂豎向位移實測值與計算值見表2。

表2 鋼管樁樁頂豎向位移實測值與計算值/mm

根據相關規范和施工方案,鋼管樁豎向位移較小,能夠滿足施工規范要求。

3.2 滑道梁有限元分析與監控

(1)有限元模型建立

根據滑道梁結構特點和現場實際情況,建立滑道梁有限元模型。根據鋼桁梁橫移過程中移動情況,將鋼桁梁上的反力施加到滑道梁對應位置上。滑道梁與分配梁之間的連接方式為彈性連接。

(2)測點的布置

對滑道梁的主要監測內容是滑道應力和變形,根據有限元軟件Midas Civil計算結果,在應力較大的位置安裝應變花以監測滑道應力。根據現場施工情況和有限元模型計算結果確定鋼桁梁上反光片安裝位置,用以監測滑道的變形。

(3)應力監測結果分析

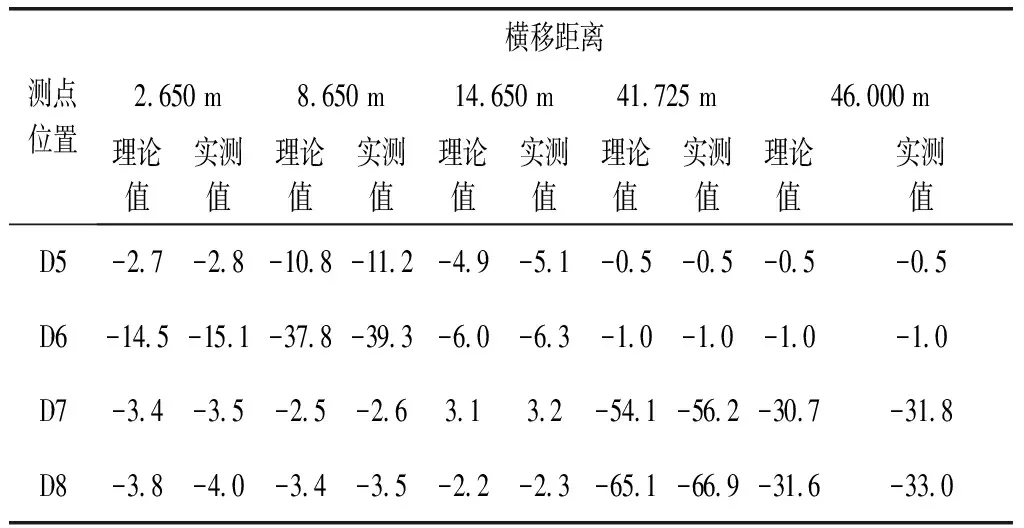

在鋼桁梁橫移施工過程中,滑道梁各個測點應力監測結果與有限元模型計算結果見表3。

表3 滑道梁應力理論值與監測結果/MPa

根據滑道梁有限元計算結果和實測結果對比可知:鋼桁梁橫移過程中對滑道梁產生的應力最大值為66.9 MPa,小于Q235鋼材的強度設計值190 MPa,且滑道梁應力的實測結果和理論計算值基本保持一致,滿足安全施工要求。

(4)位移監測結果分析

滑道梁位移實測值與計算值見表4。

由表4可知,鋼桁梁橫移過程中,滑道梁各測點撓度最大值略大于理論計算值,并且均小于L/400(L為滑道梁跨度),滑道梁剛度滿足施工要求。

3.3 鋼桁梁有限元分析與監控

(1)有限元模型建立

鋼桁梁主桁結構形式為不等高連續梁,桁高13~25 m,鋼材選用Q370級鋼,主桁架設為帶豎杠的三角桁,建模過程中采用梁單元。橋面采用內外均為17 mm厚板單元,橋面與桁架的連接方式為剛接。由于鋼桁梁橫移過程中支撐條件未發生變化,故橫移過程中不改變邊界條件。

(2)測點布設

對鋼桁梁橫移施工過程中各個控制位置的內力監測時,根據鋼桁梁有限元計算結果和鋼桁梁施工要求確定測點布設位置,在各控制截面位置安裝鋼弦式應變計。選取的測點位置為鋼桁梁兩支點位置弦桿和腹桿,跨中位置上下弦桿和腹桿。

為控制施工過程中鋼桁梁線形和橫移位置,需在鋼桁梁下弦桿與斜腹桿連接位置安裝反光片,利用全站儀監測各個測點的三維坐標,以控制鋼桁梁高度偏差與拖拉過程中鋼桁梁位置偏差,旨在鋼桁梁施工過程完成后可以安全、準確橫移到設計位置。

(3)應力監測結果分析

鋼桁梁在橫移過程中對各個控制截面進行應力監測,現場實測數據與理論計算數據見表5。

由上表可以看出:鋼桁梁最大拉應力為81.2 MPa,最大壓應力為53.4 MPa,鋼桁梁各個測點應力均在控制范圍內,可以滿足施工要求。

(4)位移監測結果分析

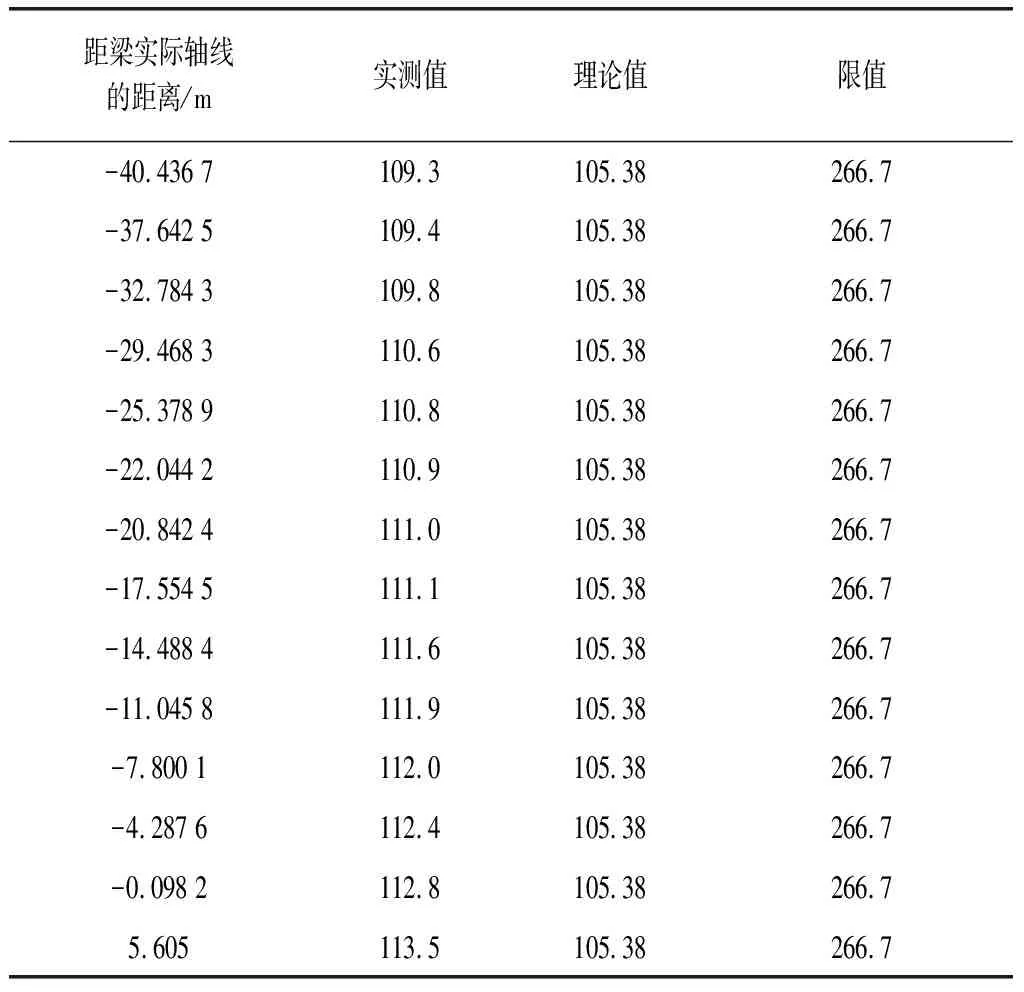

鑒于本橋施工特點,這里僅列出鋼桁梁懸臂端位移結果。鋼桁梁測點10位移監測結果與理論計算結果見表6。

由表6可以看出:鋼桁梁橫移施工過程中,測點位移實測值略大于理論計算值,懸臂端最大撓度為113.5 mm,且最大撓度值小于L/300(L為鋼桁梁懸臂端長度),鋼桁梁剛度滿足安全施工及相關規范要求。

表6 鋼桁梁測點10位移值/mm

在整個橫移施工過程中,鋼桁梁結構體系未發生變化,由于受到風荷載、外部震動等因素的影響,鋼桁梁上同一測點的變形會隨著橫移過程發生變化。

在模型計算過程中,由于未考慮滑塊自身的彈性變形,把滑塊考慮成理想的邊界條件進行處理,而滑塊的變形會引起橋梁上部結構細微的剛體變形,因此實測值大于理論值。

4 結 語

(1)懸臂連續鋼桁梁橫移施工過程中,通過對各個結構進行有限元分析和實際監控,結果表明:在應力和變形方面,各結構實測值與理論值均滿足規范要求,證明了采用大懸臂連續鋼桁梁橫移施工的可行性。

(2)通過合理的支架設計,可以保證橫移施工過程中鋼桁梁的線形和應力具有可控性。

(3)滑塊本身的變形會對結構監測撓度產生一定的影響,因此在監控過程中應進行關注。