一種齒圈零件端面壓傷問題的研究

車永平

(陜西法士特齒輪有限責(zé)任公司, 陜西 西安 710119)

1 問題的提出

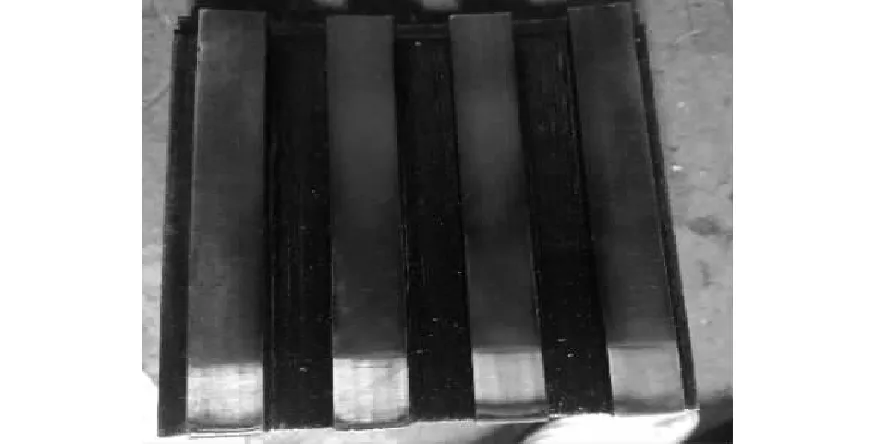

壓淬是滲碳熱處理中的一種重要的工藝方式,主要是為了解決異形、薄壁零件在淬火過程中的不均勻變形問題[1]。壓淬的關(guān)鍵參數(shù)主要包括了壓淬模具設(shè)計(jì)、壓力及淬火油流量控制等[2-3],其中核心問題是壓淬模具的設(shè)計(jì),不僅要考慮到產(chǎn)品的工藝尺寸,也要考慮模具與工件在壓淬過程中的接觸問題。某齒圈類零件最大外徑為φ328.6 mm,齒寬為91.2 mm,由于該零件圓度及跨球距要求較高,因此采用壓淬工藝進(jìn)行生產(chǎn)。在批量生產(chǎn)中發(fā)現(xiàn)部分零件的凸臺(tái)端面出現(xiàn)嚴(yán)重的壓傷問題,導(dǎo)致產(chǎn)品不合格,見圖1。

圖1 齒圈類零件壓傷Fig.1 Crushing of gear ring parts

基于此,針對(duì)零件特征、壓淬模具設(shè)計(jì)思路、壓淬機(jī)理、過程控制等多方面的研究對(duì)壓傷原因進(jìn)行梳理、分析,并針對(duì)分析原因制定相應(yīng)的改進(jìn)措施,最終實(shí)現(xiàn)了該問題的技術(shù)攻關(guān)。

2 問題分析

2.1 壓淬工藝分析

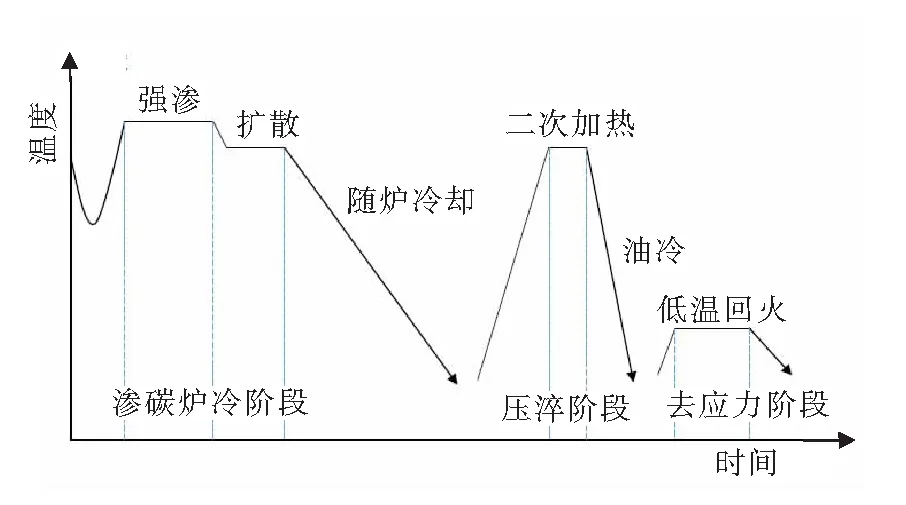

圖2為壓淬的全流程工藝,主要包括了滲碳爐冷[4-5]、壓淬、去應(yīng)力等三個(gè)階段。滲碳爐冷階段是將工件放置于具有一定滲碳?xì)夥盏慕橘|(zhì)中獲得工件所需的化學(xué)層深,并在一定保護(hù)氣氛下緩慢冷卻至室溫的過程。該階段由于需要釋放前工序的加工應(yīng)力,即使緩慢冷卻,其跨球距尺寸與圓度也較差。壓淬階段主要包括二次加熱與限形淬火過程,二次加熱是在一定溫度及滲碳?xì)夥障率过X圈二次奧氏體化,并對(duì)滲碳爐冷階段可能發(fā)生的脫碳進(jìn)行補(bǔ)碳;限形淬火過程則是在壓淬模具的限形作用下冷卻至室溫的過程,該階段是產(chǎn)品質(zhì)量合格與否的關(guān)鍵。壓傷是在壓淬階段產(chǎn)生的。去應(yīng)力階段主要是釋放壓淬階段產(chǎn)品的內(nèi)應(yīng)力,防止產(chǎn)品開裂。

圖2 壓淬的全流程工藝Fig.2 The whole process of pressure quenching diagram

2.2 壓淬機(jī)理分析

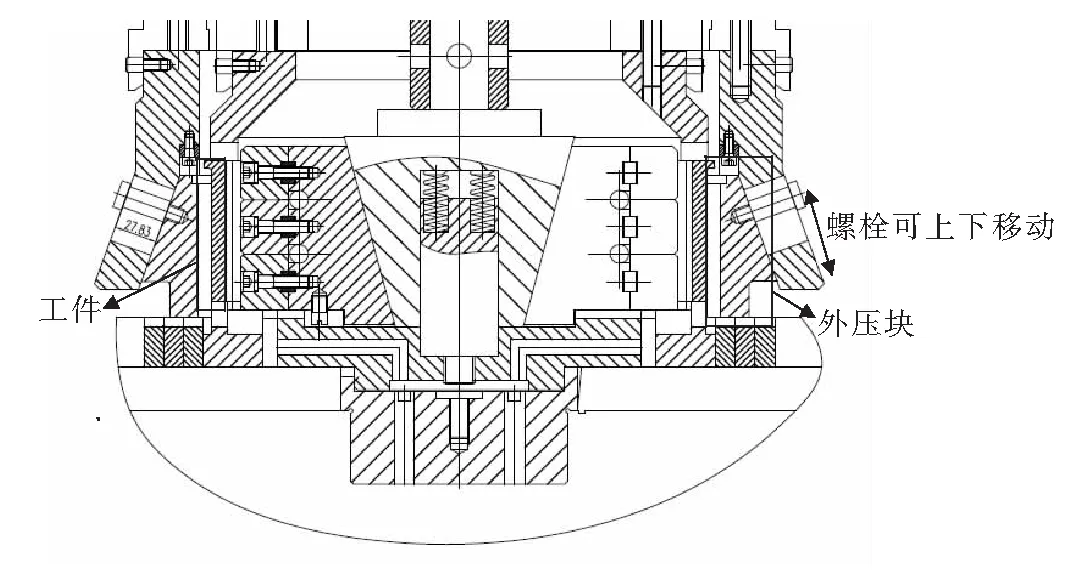

圖3為該齒圈壓淬模具示意圖,壓淬的限形淬火過程主要是利用擴(kuò)張芯軸與外壓環(huán)的脈沖壓力共同保證工件的工藝尺寸及圓度,主要工作方式為:

1)擴(kuò)張芯軸在錐體的作用下向外擴(kuò)張,并與齒圈的小徑接觸;

2)外壓環(huán)上連接著均勻分布的外壓塊,外壓塊由一塊整體等分為12塊,每塊分別與外壓環(huán)螺栓連接,連接螺栓可自由上下移動(dòng),外壓塊與工件的外徑接觸,施加向里的脈沖壓力;

3)內(nèi)壓環(huán)施加在工件端面的脈沖壓力可保證產(chǎn)品平面度[6]。

當(dāng)模具處于松弛狀態(tài)時(shí)(未工作時(shí)),外壓塊由于自身重力作用處于滑道底部,此時(shí)其外徑增大,端面的有效直徑大于工件最大直徑(即工件凸臺(tái)端,直徑為φ328.6 mm),從而保證外壓塊在下降過程中不與工件發(fā)生干涉。當(dāng)模具開始進(jìn)行壓淬時(shí),外壓塊在外壓環(huán)的帶動(dòng)下豎直向下運(yùn)動(dòng),當(dāng)外壓塊接觸到下支撐模具時(shí),外壓塊在螺栓的帶動(dòng)下沿滑道上移,并最終與工件的外壁相接觸。在壓淬過程中,外壓塊實(shí)現(xiàn)了外壓環(huán)力的方向轉(zhuǎn)換。

圖3 齒圈零件的壓淬模具總裝圖Fig.3 General assembly drawing of press hardening die for gear ring parts

2.3 壓傷源分析

通過對(duì)壓淬機(jī)理進(jìn)行深入分析,并對(duì)壓淬模具進(jìn)行拆解及傷口比對(duì)得知,壓傷源是因?yàn)橥鈮簤K在壓淬過程中與工件凸臺(tái)端面發(fā)生干涉導(dǎo)致。由于外壓塊材料為GCr15合金鋼且為冷態(tài),而工件為870 ℃的高溫?zé)釕B(tài)。因此,只要發(fā)生干涉,工件便會(huì)壓傷。

為了進(jìn)一步分析壓淬模具與工件發(fā)生干涉的原因及干涉的區(qū)域,使用報(bào)廢零件按照工件擺放一致的原則進(jìn)行驗(yàn)證試驗(yàn),即將工件統(tǒng)一放置在同一方向進(jìn)行壓淬。驗(yàn)證結(jié)果發(fā)現(xiàn),工件壓傷位置具有一致性。對(duì)該區(qū)域的壓淬模具進(jìn)行拆解分析,發(fā)現(xiàn)外壓塊與外壓環(huán)相連接的固定螺栓出現(xiàn)松動(dòng)現(xiàn)象,螺栓松動(dòng)會(huì)使得外壓塊在壓淬模具向下移動(dòng)的過程中發(fā)生晃動(dòng),可能會(huì)導(dǎo)致外壓塊與工件發(fā)生干涉。因此,固定螺栓松動(dòng)應(yīng)是是導(dǎo)致壓傷的原因之一。

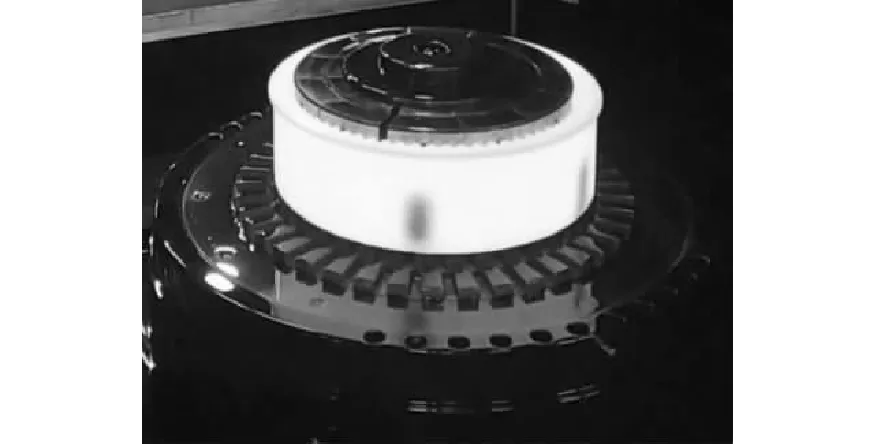

此外,機(jī)械手的定位偏差及模具轉(zhuǎn)移也會(huì)導(dǎo)致干涉現(xiàn)象的出現(xiàn)。圖4為熱態(tài)齒圈在芯軸上的示意圖,分析可得出:1)由于工件熱態(tài)溫度較高,經(jīng)熱脹冷縮后工件外徑增大且圓度降低;2)當(dāng)工件從上料位轉(zhuǎn)移至壓淬位時(shí),由于慣性的原因,工件會(huì)發(fā)生位置偏移,致使工件與外壓塊間隙分布不均勻。上述兩種原因均可使得模具與工件發(fā)生干涉。

圖4 齒圈壓淬過程示意圖Fig.4 Schematic diagram of press quenching process for gear ring

3 解決方案

基于壓淬工藝的理論分析及試驗(yàn)驗(yàn)證,可以得出,壓淬模具的設(shè)計(jì)缺陷、過程控制是導(dǎo)致壓傷的主要原因。

3.1 模具設(shè)計(jì)優(yōu)化

通過對(duì)圖3的壓淬模具總裝圖進(jìn)行理論分析并試驗(yàn)拆解傷口比對(duì)可知,外壓塊的下端與工件未完全接觸,如圖5外壓塊示意圖中白色區(qū)域所示(由于未與熱態(tài)工件接觸,不參與劇烈的熱循環(huán),因此顏色呈白色),該區(qū)域?yàn)槟>吲c工件的干涉區(qū)域。

圖5 外壓塊示意圖Fig.5 Schematic diagram of external pressure block

由于該區(qū)域不參與壓淬過程,將外壓塊的白色區(qū)域進(jìn)行倒角優(yōu)化,由3×45°的倒角優(yōu)化為10×30°的倒角,提高了外壓塊與工件之間的間隙(單邊增加2.77 mm)。即使工件位置發(fā)生一定的偏移,也會(huì)避免工件凸端與外壓塊的干涉。

3.2 過程控制優(yōu)化

針對(duì)生產(chǎn)過程中存在的問題,主要從以下三個(gè)方面進(jìn)行優(yōu)化:

1)對(duì)松動(dòng)的螺栓進(jìn)行緊固,對(duì)無(wú)法緊固的螺栓進(jìn)行更換;

2)調(diào)整機(jī)械手位置與移動(dòng)速度,使得工件的轉(zhuǎn)運(yùn)更加平穩(wěn),定位更加準(zhǔn)確;

3)對(duì)擴(kuò)張芯軸進(jìn)行預(yù)緊,即增大芯軸的初始外徑,使得熱態(tài)工件與芯軸單邊的間隙降低,減小了工件從上料位轉(zhuǎn)移至壓淬位的慣性偏移。

經(jīng)上述改進(jìn)后,后續(xù)已累積生產(chǎn)該齒圈零件數(shù)百件,100%無(wú)壓傷,徹底杜絕了壓傷問題的反復(fù)、隨機(jī)性出現(xiàn)。故而可認(rèn)定壓淬模具的設(shè)計(jì)缺陷是造成壓傷的最主要原因,因此在模具的設(shè)計(jì)時(shí)需要提前考慮過程控制的波動(dòng)。

4 總結(jié)

針對(duì)一種齒圈零件在生產(chǎn)過程中存在的壓傷問題,分別從壓淬模具設(shè)計(jì)、生產(chǎn)過程控制等方面進(jìn)行了技術(shù)分析,可能造成工件壓傷的三個(gè)主要原因:模具設(shè)計(jì)問題;工件定位不準(zhǔn)確;固定螺栓松動(dòng)等。并針對(duì)上述原因制定了相關(guān)的措施,解決了齒圈零件壓傷問題。