機械加工金屬切削液職業健康風險及防范措施

中車戚墅堰機車車輛工藝研究所有限公司 楊 彥

■金屬切削液的作用及優缺點對比

金屬切削液作為冷卻、潤滑刀具和加工件的工業液體,具備良好的冷卻、潤滑、防銹、清洗等功能,其主要用途是延長刀具的使用壽命,保證加工尺寸精度,改善工件表面的光潔度,及時排除金屬屑,并迅速均勻冷卻刀具和工件,防止機床和工件產生腐蝕和銹蝕,提高加工效率和降低生產成本。

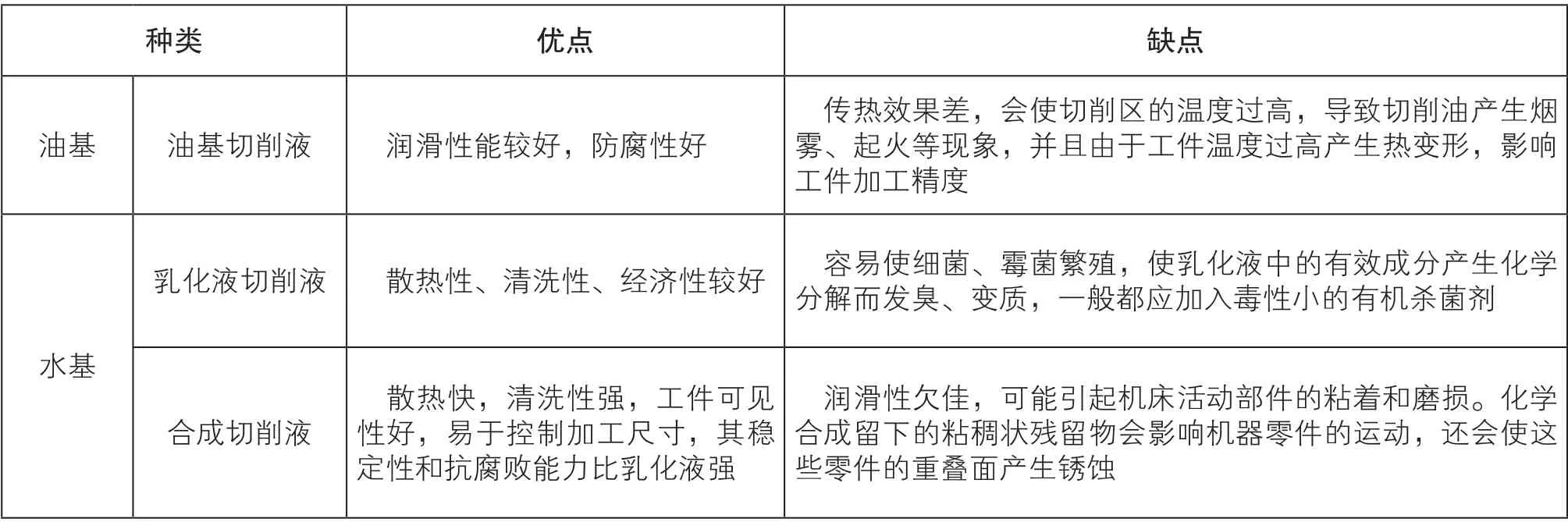

金屬切削液通常可分為以冷卻為主的水基金屬切削液和以潤滑為主的油基金屬切削液。其中,水基金屬切削液又可細分為可溶性油(乳化液)、半合成切削液(微乳化液)和全合成切削液三種。乳化液、半合成以及全合成的分類通常取決于產品中基礎油的類別:乳化液是僅以礦物油作為基礎油的水溶性切削液;半合成切削液是既含有礦物油又含有化學合成基礎油的水溶性切削液;全合成切削液則是僅使用化學合成基礎油(即不含礦物油)的水溶性切削液。三類切削液優缺點對比如表1 所示。

表1 三類切削液優缺點對比

■金屬切削液的職業健康風險及產生原因

企業在選用切削液時,主要考慮刀具壽命、光潔度、冷卻性能、潤滑效率等因素,往往容易忽視使用人員生理影響的因素。從實際情況來看,切削液帶來的主要職業健康風險是皮膚刺激,作業人員如果頻繁接觸到金屬切削液液體或氣霧,會造成皮膚發紅、瘙癢、蛻皮等癥狀。造成這些職業健康問題的主要原因歸納為以下幾個方面。

1.自身化學成分的影響

金屬切削液的主要使用的添加物質有石油磺酸鈉、聚氧乙烯烷基酚醚、氯化石蠟、環烷酸鉛、三乙醇胺油酸皂、妥爾油酸鈉鹽、石油酸鈉鹽、合成脂肪酸、聚乙二醇、機械油等。以氯化石蠟為例,它是石蠟烴的氯化衍生物,具有低揮發性、阻燃、電絕緣性良好、價廉等優點。氯化石蠟是作為極壓劑添加入金屬切削液的,氯含量在大于1%時,金屬切削液才能顯現極壓作用,提高液體的潤滑性。一般含氯極壓切削液其氯含量都在4%以上,最高時可達30%~40%。氯化石蠟遇水或溫度過高時會分解產生氯化氫,氯化氫會對皮膚造成刺激。

2.細菌造成變質的影響

水基切削液在使用過程中易腐敗變質,主要是因為微生物(主要是細菌)大量繁殖。國內外很多研究者對切削液變質過程進行了研究,主要有三個階段:第一階段是好氧菌、酵母菌等微生物混入切削液中,將添加物質分解成糖、蛋白質等;第二階段是厭氧菌將糖、蛋白質等成分分解成有機酸;第三階段硫酸還原菌再將有機酸分解成硫化氫,水基切削液外觀變成灰褐色。

機床設備在工作過程中會有大量導軌油、主軸油、液壓油以及鐵屑、灰塵等各種雜物混入切削液,細菌以切削液中的礦物油、脂肪酸、乳化劑、防腐劑、其他添加劑為營養,當溫濕度適宜(一般20℃以上細菌繁殖速度加快,因此空調恒溫車間和夏天高溫季節,切削液變質的問題更為突出)而快速繁殖時,會導致切削液的pH 值下降,并產生難聞的氣味(主要是厭氣性硫酸還原菌的生長,產生硫化氫氣體)。細菌不但造成切削液變質,堵塞機床的冷卻液循環管線和濾網,其產生的硫化氫還會污染環境。此外,細菌使暴露在外面的工人接觸到病原體,導致呼吸道感染或皮膚感染。

3.殺菌劑的影響

在使用水基切削液時,為了抑制細菌繁殖,會有針對性地加入殺菌劑,實質上是干擾和破壞細菌的代謝活動,抑制細菌繁殖。目前常見的殺菌劑在使用中會釋放出甲醛,甲醛與蛋白質的氨基結合使蛋白質變性,破壞菌體的細胞質,從而避免切削液變質。甲醛還屬于一類致癌物,會引起過敏性皮炎、色斑、皮膚壞死等病變,職業健康危害較高。另外有的殺菌劑含有亞硝酸鈉,過多的使用亞硝酸鈉也會刺激皮膚,出現瘙癢、潰爛等癥狀。

■切削液職業健康風險的防范措施

針對以上原因,為了保護員工的身體健康,金屬切削液職業健康風險的防范措施主要包括以下幾個方面。

1.減少含刺激成分的添加物質

用無毒或低毒、低刺激性的成分代替傳統添加物質,例如用鎢酸鹽、鉬酸鹽等代替水基切削液中的添加劑。用生物可降解的植物油類物質代替礦物油作為切削液的基礎油。此外,盡量采取物理方法取代化學殺菌劑的添加,例如采用專業的過濾殺菌設備,對切削液進行過濾殺菌處理,還可以去除切削液中混入的油類。

2.抑制細菌繁殖

抑制細菌一方面可采用投入殺菌劑或用超微過濾等手段,另一個很關鍵的措施就是要加強切削液的流動,實踐證明厭氧菌繁殖對切削液變質影響更加明顯。因此,加強流動可以提高含氧量,抑制厭氧菌的繁殖,從而延緩變質進程。此外,及時清理浮油、碎屑,因為這樣可以切斷厭氧菌的營養來源。最后要及時調整pH 值,切削液的pH 值在8.3~9.2 范圍時,細菌繁殖被抑制,因此當切削液的pH 值過低時應及時添加新的切削液,但要注意,過高的pH 值會造成手部皮膚脫皮。

3.做好作業人員的個體防護

金屬切削液成分及細菌,會對人員皮膚造成不良影響,加上部分人員體質、皮膚過敏等因素,目前從本質上徹底消除皮膚刺激的情況還比較困難,還需要采取個體防護措施。成熟的做法主要有兩個:一是正確佩戴手套,或者涂抹隔離物質,如凡士林,在人員皮膚表面形成一層保護層,避免切削液直接接觸皮膚;二是沾染切削液后及時清洗,并涂抹皮膚修復物質。