某競品發動機平臺升級的研究

霍英賢 張曉雨 劉宏江

(寧波吉利羅佑發動機零部件有限公司 浙江 寧波 315336)

引言

近年來,隨著人們生活水平的提高,汽車作為一種交通工具,其技術在飛速提升的同時,各種新理念和新設計被賦予實施,以滿足人們的需求。其中,發動機平臺化的理念已從概念階段發展到平臺化的真正實施階段。

根據調研,國內外各個品牌都在不斷地進行發動機平臺化升級,但是國內平臺化起步較晚,從而導致平臺升級深度與國外品牌存在一定的差距。國外知名品牌如大眾汽車,20 世紀80 年代已開展平臺模塊化設計,建立了PQ、PL、MQB、MLB 等整車平臺。同時,發動機開發了EA211、EA888 系列平臺,并以平臺模塊化設計為理念,拓展出不同排量自然吸氣及增壓機型。另外一個品牌寶馬汽車,開發了發動機B 平臺,它以單缸0.5 L 為模塊,在缸徑、行程不變的情況下,開發出1.5 L、2.0 L、3.0 L 等系列機型。

本文通過研究一家全球性汽車公司的發動機平臺化升級路線,分析其技術應用、模塊化等設計理念,為自身企業的發動機平臺化升級提供幫助。同時,面對市場導向、競爭對手等因素的影響,研究國外競品發動機的升級路線是至關重要的,對提高產品開發能力具有一定的指導意義。

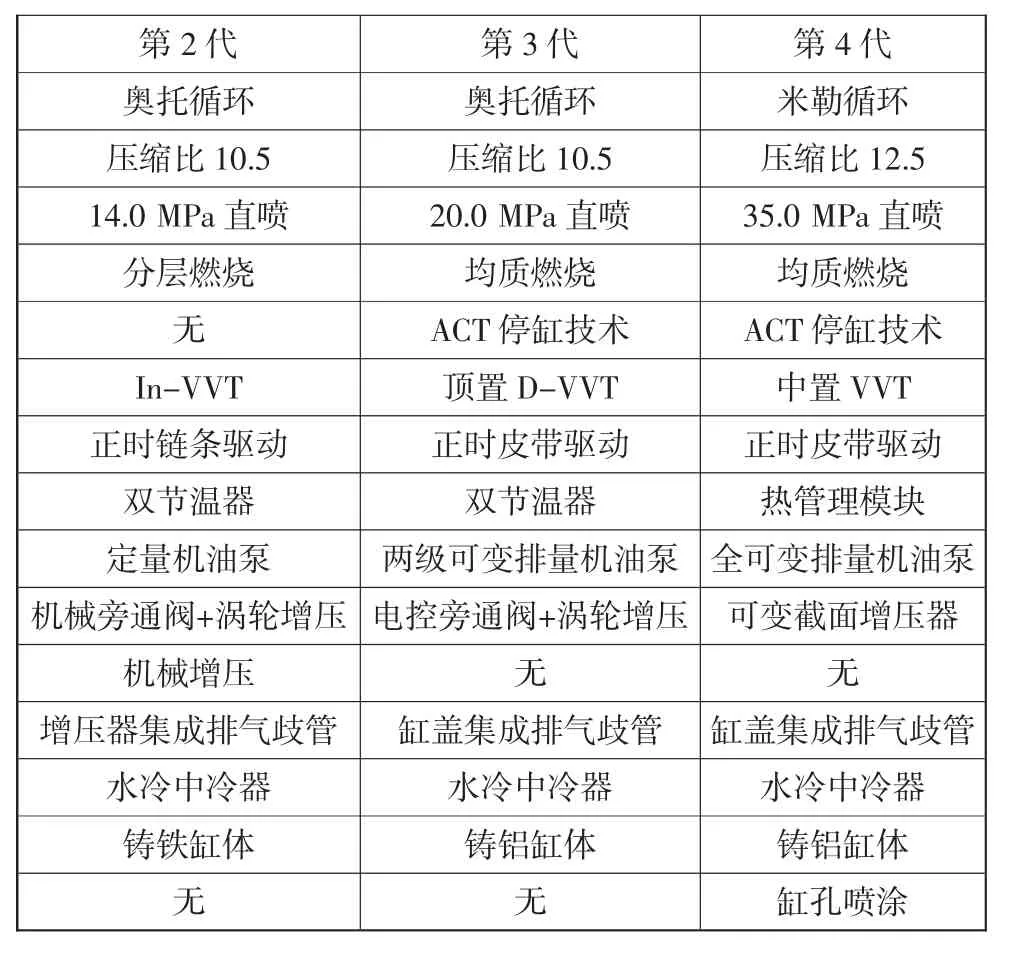

1 技術升級路線

據統計,目前該系列機型共有四代產品,因第一代機型產品較老,此處從第二代機型展開分析。第二代產品主要采用14.0 MPa 直噴、分層燃燒、雙增壓等技術,其側重于動力,但出于油耗、成本、排放等方面的考慮,需要進一步進行技術升級。

對此,其在壓縮比、噴油壓力、VVT 正時傳動、熱管理系統、機油泵、增壓器等方面進行升級。同時采用ACT 停缸技術、可變截面增壓器、缸孔噴涂等技術,以降低油耗,同時滿足排放法規要求。技術升級路線如表1 所示。

表1 技術升級路線

燃油系統:第四代產品的直噴系統為35.0 MPa,其最大優勢在于燃油以較高壓力直接噴射在氣缸內,相比前兩代直噴系統,在油氣的霧化和混合效率上更為優異。同時,噴油時刻的控制更加精準,因此35.0 MPa 缸內直噴技術使燃燒效率大幅提升,同時噴油壓力的提高也利于環保和節能。

增壓系統:渦輪增壓對動力輸出有遲滯響應的劣勢,而機械增壓可彌補這一弊端,第二代產品采用雙增壓系統,即:渦輪增壓+機械增壓。雙增壓發動機1.4 L 遠超2.0 L 自然吸氣發動機,但雙增壓的成本較高,且設計相當復雜,故第三代發動機取消機械增壓,但機械增壓的取消,對低速起步動力性有較大的影響。對此第四代產品,采用可變截面增壓器,增壓器上帶有導流葉片,在不同的排氣壓力下,執行器對導流葉片進行調節。低速時,執行器將導流葉片調節為較小的角度,以加快空氣流速,減小渦輪遲滯,以兼顧低速響應時間。高速時,執行器將導流葉片調節為較大的角度,增大渦輪流通面積,增大增壓壓力,提高動力性。可變截面增壓器構造如圖1 所示。

圖1 可變截面增壓器構造

ACT 停缸技術:由ACT 控制閥和帶有2 個升程的凸輪組成,其中一個凸輪升程為0,另一個凸輪有升程。正常狀態時,氣門與有升程的凸輪配合,此時氣門可以實現開關。停缸時,ACT 控制閥控制0 升程凸輪,使0 升程凸輪軸驅動氣門,此時氣門升程為0,實現停缸。ACT 工作原理如圖2 所示。

圖2 ACT 停缸技術工作原理

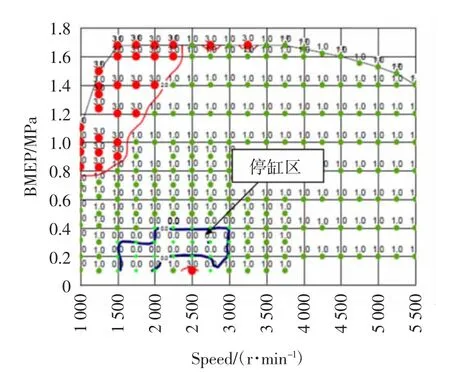

最新一代機型備有ACT 停缸技術,在某種工況下,可以使特定的氣缸停止進氣及噴油,以達到節油的目的。根據試驗驗證,BMEP 0.2 MPa 時,可降低15%~21%的油耗,BMEP 0.4 MPa 時,可降低4%的油耗。ACT 停缸技術Map 如圖3 所示。

圖3 ACT 停缸技術工作Map

2 布置通用化

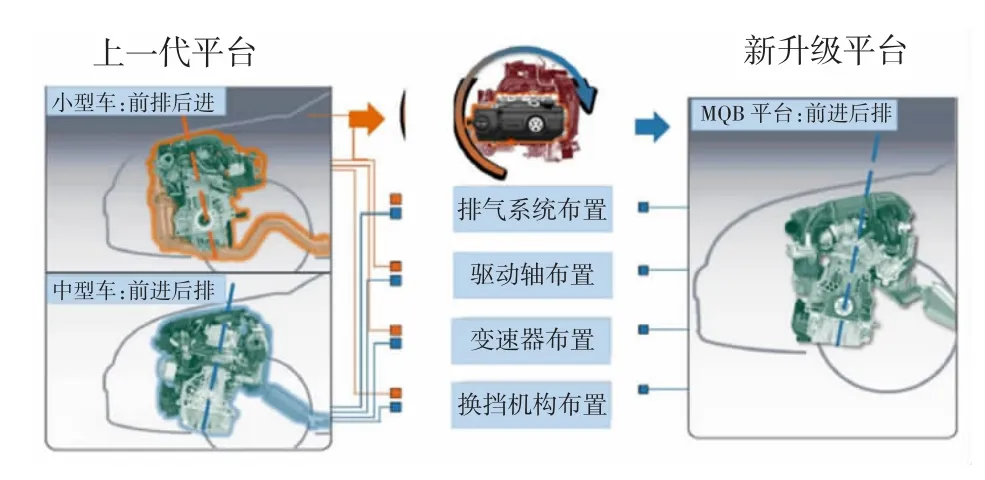

整機布置是指發動機在整車機艙內的布置位置,包含前端正時罩蓋的懸置點與整車懸置支架的固定點位置、傾斜角度等。發動機正時罩蓋懸置點與整車的懸置支架固定點位置配合后,不同的車型做到一致或接近,發動機懸置就可以做到通用化,以達到平臺模塊化的目的,但對應的整車平臺架構及發動機平臺設計有一定的難度。

如圖4 所示,該系列發動機為了使新一代機型適應新的整車平臺,它對整機的布局進行了優化。上一代發動機為前排后進的布局,即排氣朝前,進氣朝后。發動機布置在小型車上是前傾設計,而布置在中型車上是后傾設計,同一臺發動機搭載不同的車型,出現兩種或多種的布局,此種布局非常不適合整機安裝位置的通用化。為此,該機型在進行升級時,考慮到這一點,新開發機型在新平臺的布置形式均為前進后排,即進氣側朝前,排氣側朝后,且傾斜角度、安裝位置在新平臺的布置上均一致,從而實現整機布置的通用化。當然,發動機布置的通用化,需對排氣系統、驅動軸布置、變速器布置、換擋機構布置進行重新設計及優化。

圖4 布置通用化

3 簡單的模塊化

發動機平臺通過高集成的模塊化設計,可以使得發動機在同一條生產線上進行共線生產,也就實現了柔性生產來滿足多元化的市場需求。發動機一般都按系統劃分,系統下一級為總成,總成包含各零部件。模塊和總成、系統等概念有相近之處,但模塊更強調獨立性,繼承性和通用性[1]。同時,發動機的模塊化也有利于統一發動機在整車上的安裝位置。

對于發動機來說,每個模塊應該有適宜的技術特征,模塊化的技術組合可搭建不同技術配置的整機,從而可滿足整車不同配置的需求。該公司的第二代機型劃分為6 大模塊,如圖5 所示。各個模塊中包含零部件數量,技術特征涵蓋均不同。機型中的大模塊包含較多部件,配備有多項技術,而小模塊只包含零部件,而無技術配備。可見第二代機型的模塊化設計與技術特征不均衡。受此影響,第二代機型只有兩個版本,即高、低功率兩個版本。

對第三代機型的模塊化進行了優化設計,各個模塊中包含的零部件數量、技術等特征較平衡。通過取消或增加模塊以實現某項技術的取消或增加,從而可實現多種整機技術配置。目前第三代機型有4種配置,即高、中、低等不同的功率版本,其不同功率版本的機型所包含的技術也不盡相同,如ACT 停缸等技術可實現選配。第三、四代機型的模塊劃分如圖5、6 所示。

圖5 第二代機型的模塊劃分

圖6 第三、四代機型的模塊劃分

4 輕量化設計

汽車及發動機的輕量化設計是實現汽車節能減排的一種途徑,而材料的選擇和結構設計對輕量化有直接的影響。

4.1 選擇輕質的材料

上一代機型為高性能的雙增壓器機型,為了滿足強度的要求,缸體采用高強度蠕墨鑄鐵材料,并能達到1.0×106km 無大修的目標,但鑄鐵缸體在質量方面非常不占優勢,從而不利于燃油消耗的降低。而最新一代開發機型采用輕量化的鋁合金材料,從而降低發動機質量,降低車輛的燃油消耗。

同時正時輪系由鋼制的鏈條傳動更改為皮帶傳動,雖說是針對NVH 提升做的更改,但對輕量化也具有一定的意義。

4.2 結構設計優化

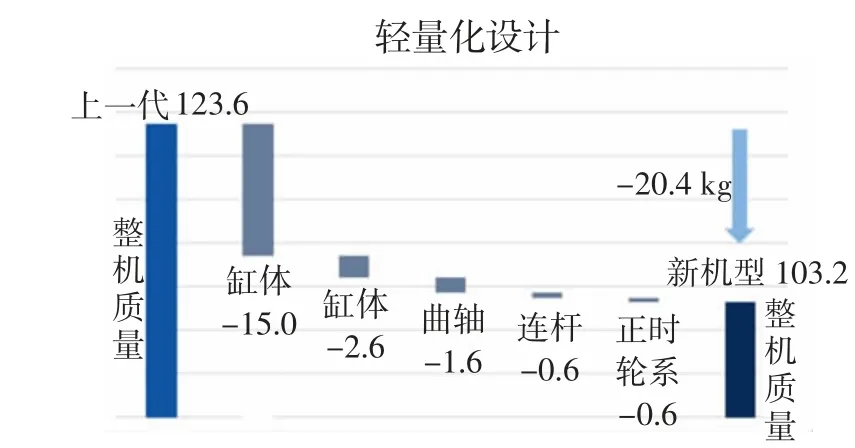

結構輕量化是通過減重手段實現的,其將排氣歧管與缸蓋集成為一體,在滿足功能需求的情況下,大大降低發動機的質量。缸體由鑄鐵材料變更為鑄鋁材料,同時曲軸、連桿等零部件進行優化設計,從而達到輕量化的目的。根據統計,其新一代機型較上一代機型質量降低20.4 kg。輕量化設計如圖7 所示。

圖7 輕量化設計

5 結束語

該公司的平臺升級模式在汽車行業內具有典型的代表性,促使很多廠商開始開發自己的模塊化平臺。特別是國內廠家,都開始進行發動機平臺通用化及模塊化開發。通過對該公司發動機平臺的研究及分析,對發動機升級有以下啟發。

發動機平臺的升級在一定的程度上可從技術、布置、模塊化設計、輕量化設計等維度開展,但每個企業的研發能力不盡相同,企業應制定適合自身發展的平臺升級路線,以在眾多廠家中,使自己開發的產品更有競爭力。另外,適度的平臺模塊化,可能會犧牲最佳設計方案。同時,發動機平臺化、模塊化實現,不能僅僅依靠企業自身,還需外部供應商的支持。

最后,自主品牌較國外在技術積累方面有一定的差距,還需長期持續投入人力物力,進行發動機研究及開發工作。