二三催反應再生系統的比較與分析

齊月昊 馬志遠

中國石油華北石化分公司 河北 滄州 062552

引言

催化裂化裝置在煉油工業中占有舉足輕重的地位,是煉油廠中使重油轉化為輕質油的核心裝置。同時反應-再生系統又是催化裂化裝置的核心部分,影響著產品收率和產品結構等[1]。通過對華北石化兩套催化裂化裝置反應-再生系統的比較,對參數進行優化,我們可以進一步提高產品收率與產品質量。

1 兩套裝置的反應-再生系統結構差異

華北石化公司第二套重油催化裂化裝置,最大處理能力120萬噸/年。第三套重油催化裂化裝置最大處理能力160萬噸/年。兩套裝置加工原料大致相同,結構差異如下:

1.1 兩器排列方式

二催化兩器采用高低并列式布置,提升管為直提升管。三催化兩器采用同軸式布置,折疊式外提升管。

1.2 再生器兩種再生方式

二催化再生器采用兩段再生方式[2]。一段燒掉催化劑上焦炭中絕大部分氫和部分炭,操作溫度較低;二段燒焦基本上沒有水,可采用高溫操作。一再采用貧氧再生。三催化再生器采用單段完全富氧再生方式。

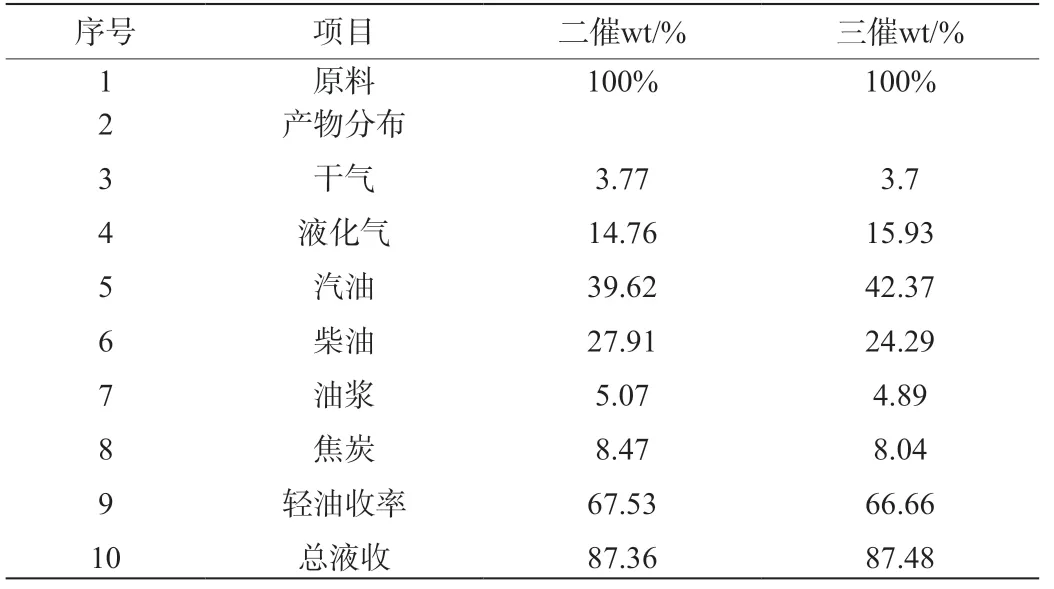

2 兩套裝置的物料平衡、主要工藝設計及操作參數

2.1 物料平衡表

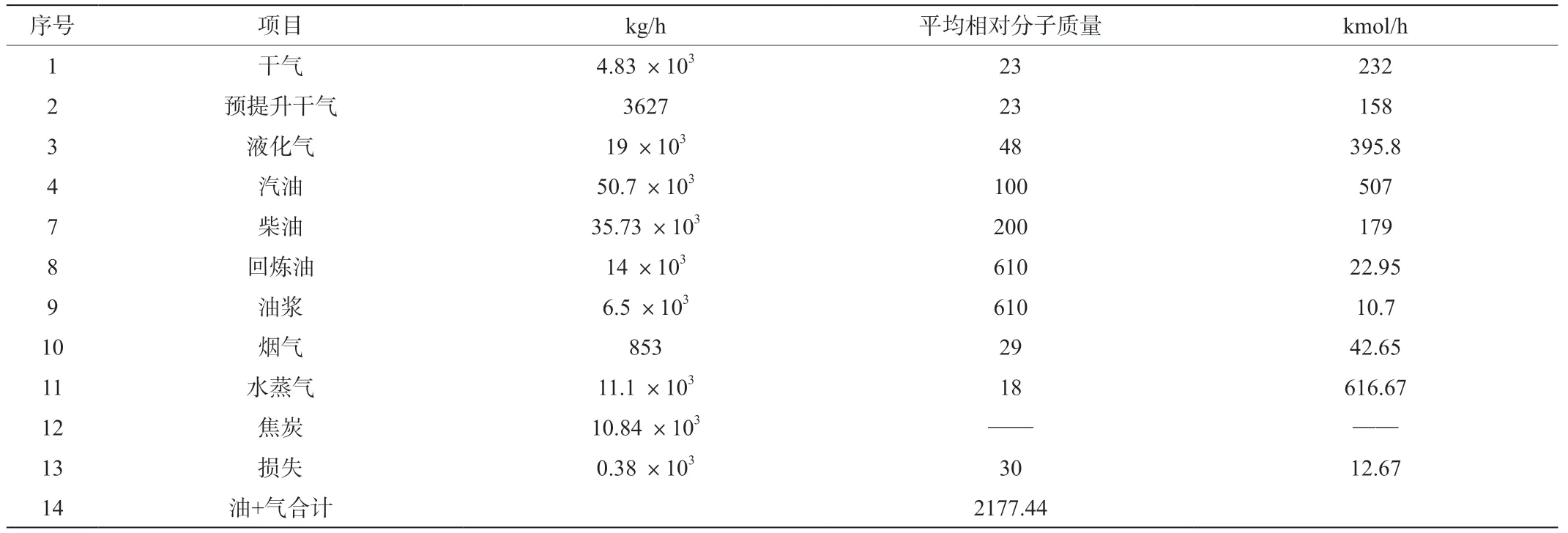

根據2018年3月月報數據,二三催裝置物料平衡如下:(開工時間按8400小時折算)處理量分別為128t/h和162t/h。

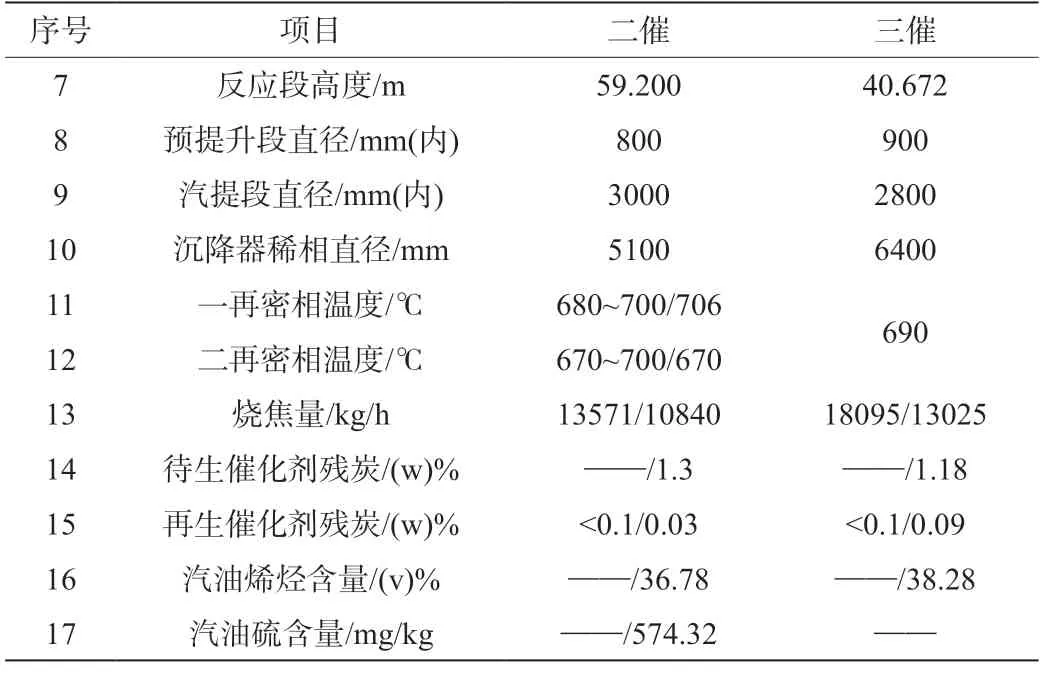

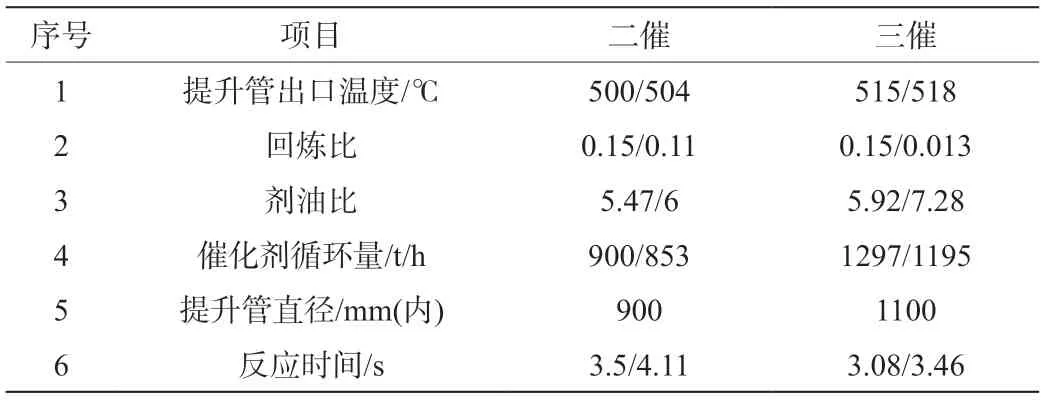

2.2 反應-再生系統工藝設計計算結果對比表

續表

3 兩套裝置劑油比和反應時間的實際計算

3.1 2FCC劑油比和反應時間的計算

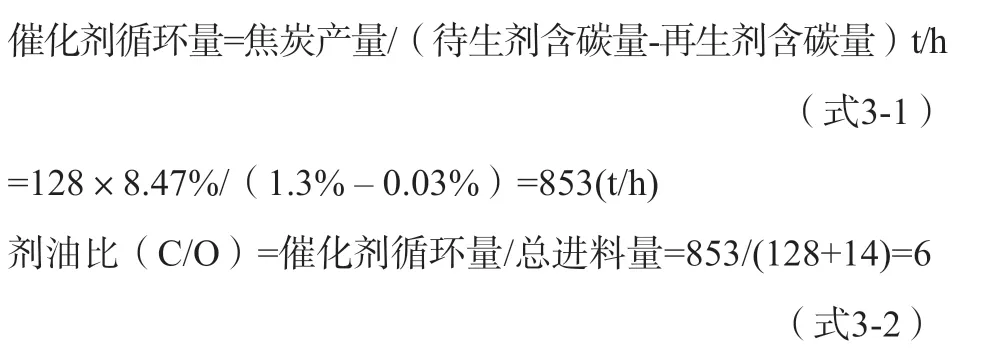

3.1.1 劑油比的計算。

3.1.2 反應時間的計算。

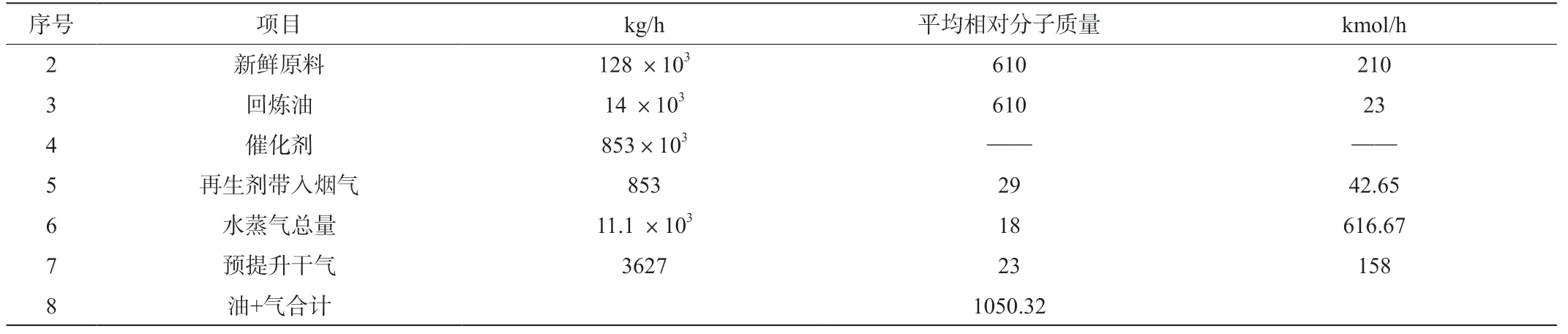

表3 提升管入方流率

表4 提升管出方流率

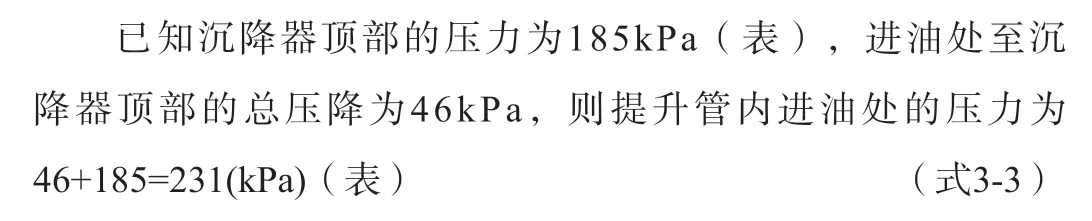

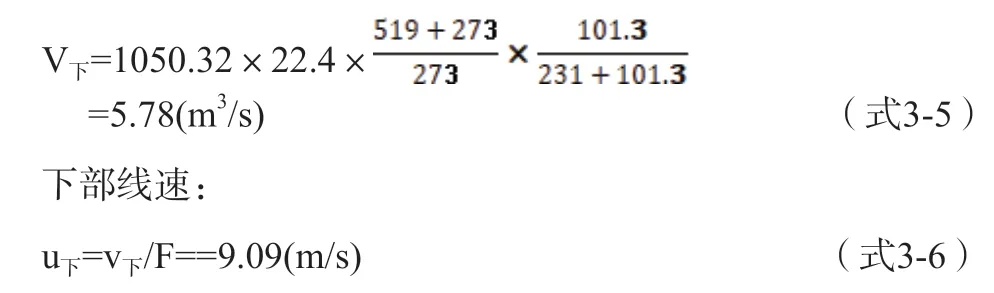

提升管進料處溫度為519℃,提升管出口處溫度為504℃,提升管長度為59.2m。

提升管內徑D=0.9m,則提升管截面積:

由物料平衡得提升管入方油氣、蒸汽和煙氣的總流率為1050.32kmol/h,所以下部氣體體積流率為:

由物料平衡得提升管出方油氣、蒸汽和煙氣的總流率為2177.44kmol/h,所以出口氣體體積流率為:

3.2 3FCC劑油比和反應時間的計算

4 結果分析

兩套裝置加工原料大致相同,反應-再生系統結構形式差別較大,操作條件不同,造成2FCC輕油收率較3FCC略高,產品分布略差(見表1),汽油烯烴較3FCC略低(見表2),通過以上對比計算,分析如下:

表1 全裝置物料平衡

表2 反應器工藝設計及操作參數

4.1 再生催化劑殘炭的影響

2FCC再生催化劑殘炭0.03%,低于設計值0.1%;3FCC再生催化劑殘炭0.09%,低于設計值0.1%,因此,兩套催化裝置再生催化劑殘炭差異對反應影響可忽略。

4.2 反應時間的影響

2FCC的提升管反應時間4.11s長于3FCC提升管反應時間的3.46s。反應時間長,有利于氫轉移反應,汽油烯烴含量下降,硫含量下降,MIP工藝就是這種原理。

4.3 反應溫度的影響

低溫有利于氫轉移反應,降低催化汽油烯烴含量。提高反應溫度則反應速度增大。在轉化率一定時,提高反應溫度,反應深度提高,導致3FCC汽油收率、液化氣收率高于2FCC。

4.4 劑油比的影響

提高反應速度提高了劑油比,反應深度,有利于裂化、異構化和氫轉移等催化反應。當劑油比提高時,氣體、汽油和焦炭產率都增加,汽油烯烴含量下降。

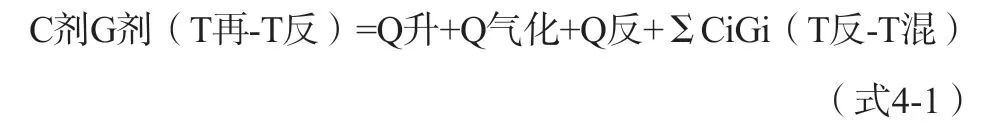

由提升管反應器熱量平衡式:

可得出各物流流量與溫度的關系,由上式看出,當再生溫度T再一定,反應溫度T反越高,G劑越大,導致反應劑油比越大。由上式還可以看出,當T反一定,T再越低,G劑越大,也可以實現提高劑油比的目的,目前CRC技術就是基于這個原理。

由于2FCC的再生器是兩段再生,一再燒掉80%的焦炭,承擔主要燒焦任務,二再燒焦較少,第二再生器操作比3FCC的單再生器操作更靈活些,可以適當提高第一再生器溫度,保證總燒焦量等滿足生產要求的情況下適當降低第二再生器再生溫度,以提高劑油比[3]。

5 結束語

兩套催化裂化裝置反應-再生結構形式不同;盡管原料大致一樣,由于操作條件不同,導致2FCC產品分布比3FCC略差;2FCC提升管長,反應時間長,反應溫度低,有利于氫轉移反應,催化汽油烯烴含量低;3FCC提升管短,反應時間短,只能提高反應溫度,靠烯烴裂化速度快的手段降低催化汽油烯烴含量;目前操作條件下,導致2FCC產品分布比3FCC略差的主要原因是,2FCC反應溫度低,劑油比低;3FCC反應溫度高,劑油比高,裂化深度較高;2FCC由于有兩個再生器,操作上可以更為靈活,可綜合調整反應溫度及再生溫度,適當提高反應溫度、第一再生器溫度,降低第二再生器溫度,以保證總燒焦能力的前提下進一步提高劑油比,改善產品分布;而3FCC由于僅有單再生器,考慮到燒焦能力,再生溫度無法降低。