C250鋼薄壁筒形件多道次錯距旋壓成形工藝研究

孫于晴 楊延濤 曹學文 白小雷

C250鋼薄壁筒形件多道次錯距旋壓成形工藝研究

孫于晴 楊延濤 曹學文 白小雷

(西安航天動力機械有限公司,西安 710025)

通過開展C250鋼薄壁筒形件多道次錯距旋壓工藝試驗,研究多道次成形過程中中間熱處理、最終時效處理對成形精度的影響,得出C250鋼薄壁筒形件旋壓成形的最優工藝參數為主軸轉速=90r/min、進給速度=100mm/min;錯距量Z=2.9mm、Z=1.7mm、Z=0.5mm;Z=10、Z=4。可為此類馬氏體高強度鋼筒形件旋壓成形工藝及道次間熱處理安排提供指導。

多道次錯距旋壓;C250鋼;固溶處理;時效處理

1 引言

薄壁筒形件常采用多道次強力旋壓的成形方式,廣泛應用于我國航空航天領域中發動機殼體、導彈殼體的加工制造。C250鋼作為一種馬氏體時效鋼,與普通碳鋼區別是其硬度取決于金屬間化合物的彌散析出強化,與含碳量無關,具有高強度的同時兼具較高的韌性,是近年來航空航天領域推廣使用的高強度鋼,可用于火箭發動機殼體、噴管、導彈殼體等構件的加工制造[1~4]。

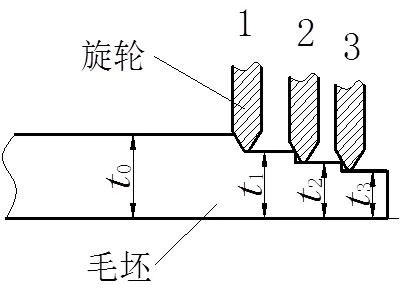

此類構件壁厚減薄量大,需要多道次減薄成形,為了提高加工效率,便于批量制造,在工程實踐中多采用錯距旋壓技術,錯距旋壓是在強力旋壓基礎上發展而來,將多個旋輪在毛坯軸向依次錯開,并沿徑向依次減薄,通過局部連續加載使毛坯發生三維塑性變形,傳統強力旋壓與錯距旋壓工作原理圖分別如圖1、圖2所示。

圖1 強力旋壓成形原理圖

圖2 錯距旋壓成形減薄量分布圖

由于錯距旋壓過程是材料、幾何因素、邊界條件結合的三重非線性因素耦合的復雜變形過程,多道次錯距旋壓成形時道次減薄量分配、主軸轉速與旋輪進給比、旋輪間隙匹配關系都會影響工件成形精度[5~7]。

目前關于此類馬氏體時效鋼錯距旋壓相關研究較少,因此有必要開展相關工藝試驗,研究多道次錯距旋壓過程中,不同工藝參數的匹配關系及熱處理對工件成形精度的影響,選取合理的工藝參數成形高強度鋼筒形件,并研究薄壁圓筒旋壓成形的工藝特點。

2 試驗條件及方案

2.1 零件結構及材料分析

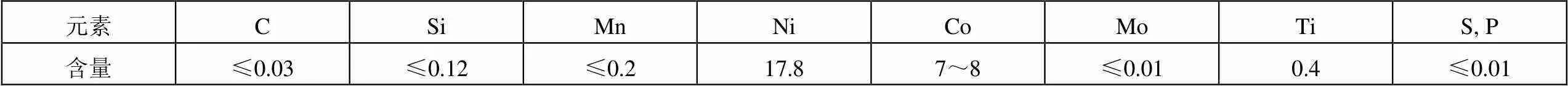

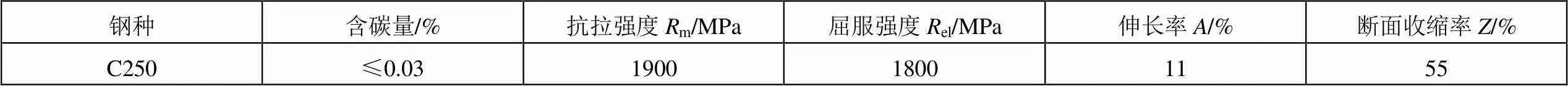

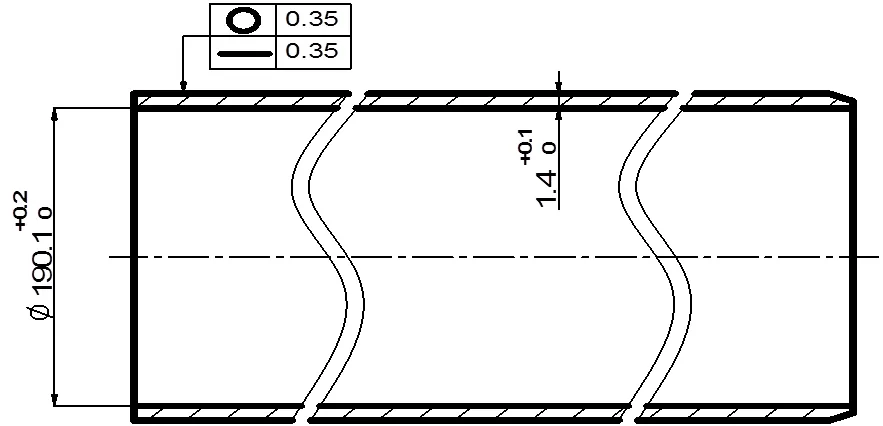

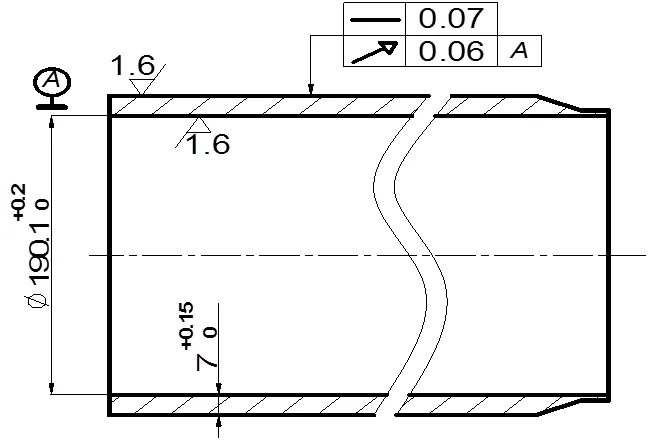

零件材料為C250高強度鋼,是一種高強度高韌性的馬氏體時效鋼,含碳量相對其他高強鋼更低,其化學成分表及力學性能見表1、表2,其結構如圖3所示。

表1 C250鋼的主要化學成分 %

表2 C250鋼與其他高強度鋼含碳量及力學性能對比

圖3 產品結構圖

2.2 試驗條件

圖4 毛坯結構圖

試驗毛坯結構圖見圖4,在三旋輪旋壓機上進行錯距反旋,為保證旋壓毛坯可以順利脫模,需要與模具留有脫模間隙,故采用的模具直徑為199.05mm,通過工藝試驗,實現C250薄壁圓筒的強力旋壓成形,厚度由7mm減薄至1.4mm。

2.3 試驗方案

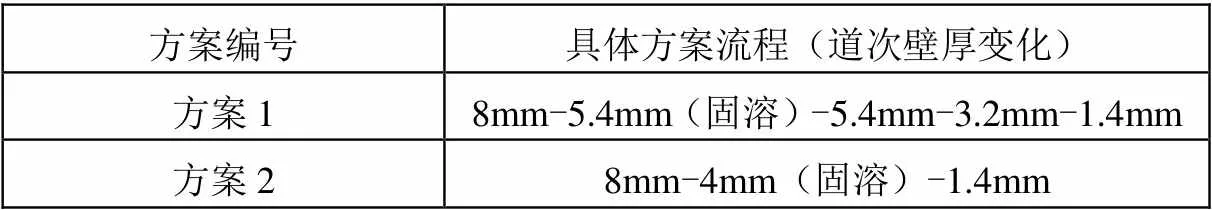

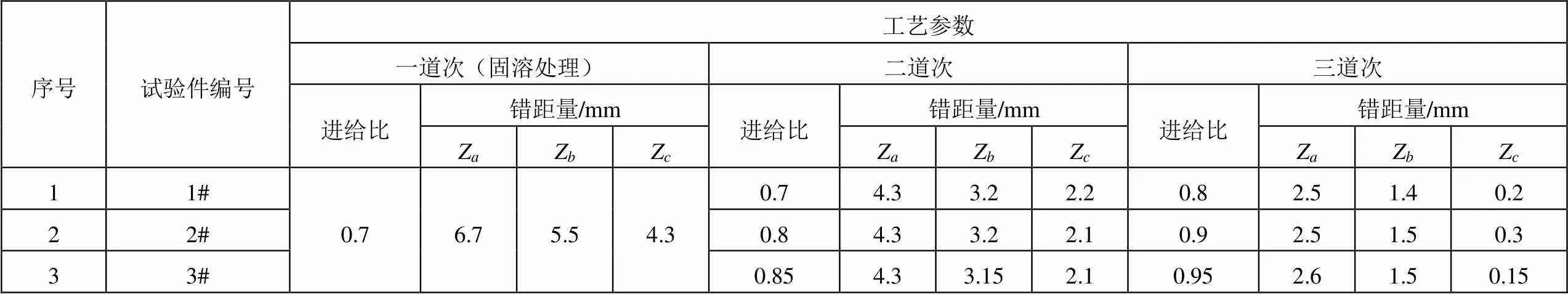

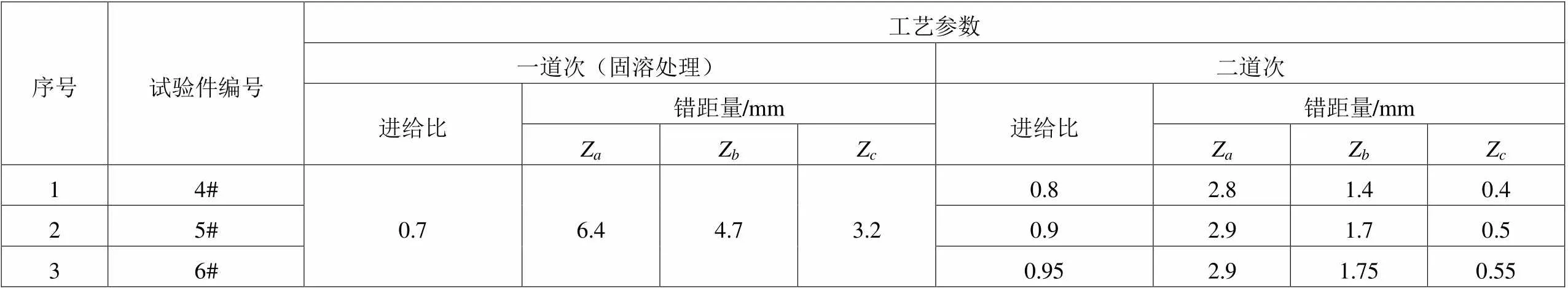

C250鋼冷加工變薄率高達90%,在不超過材料的極限變薄率條件下,參考加工經驗,壁厚7mm到1.4mm的減薄過程分為三道次減薄和兩道次減薄兩種方案,兩種方案均在一道次粗旋加工后進行道次間固溶處理以獲得全部馬氏體,改善后續道次加工性能,便于后道次成形,試驗方案見表3。確定各工藝參數的初步選取及匹配[8~12],錯距旋壓工藝參數見表4、表5。

表3 試驗方案表

表4 方案1試驗件工藝參數

表5 方案2試驗件工藝參數

3 結果分析

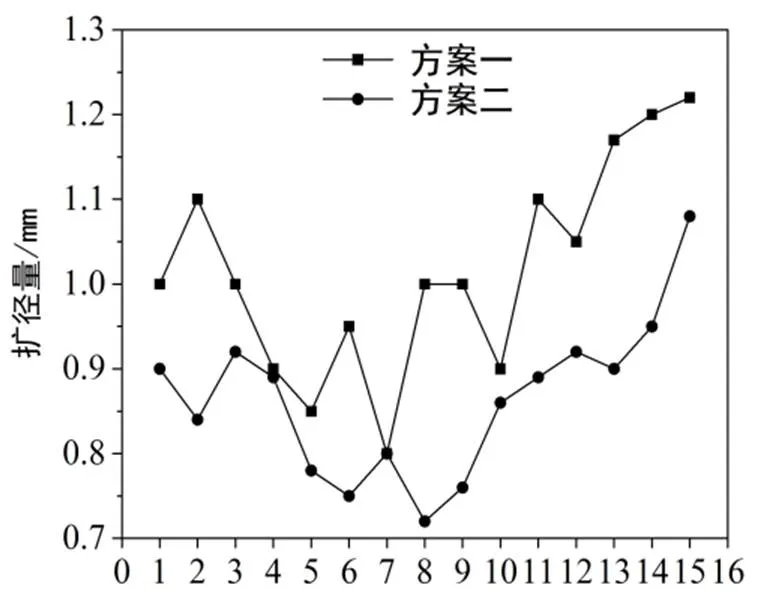

圖5 工件擴徑量沿工件母線分布圖

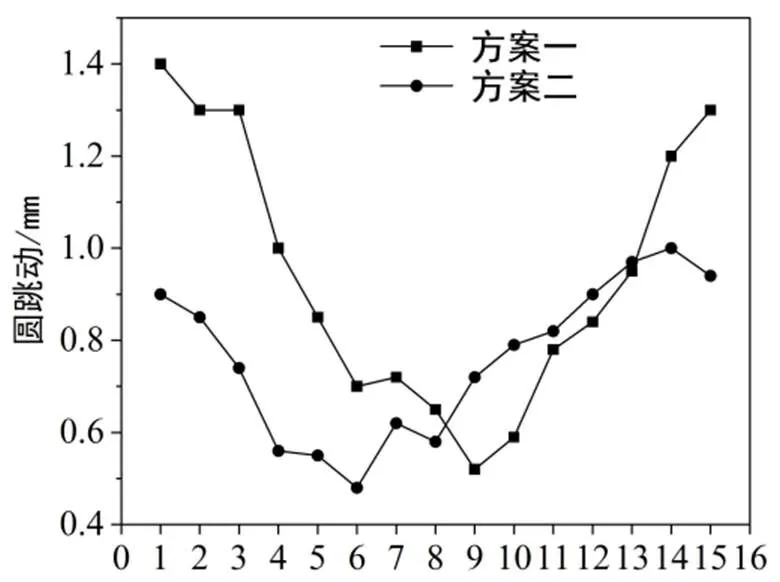

圖6 工件圓跳動沿工件母線分布圖

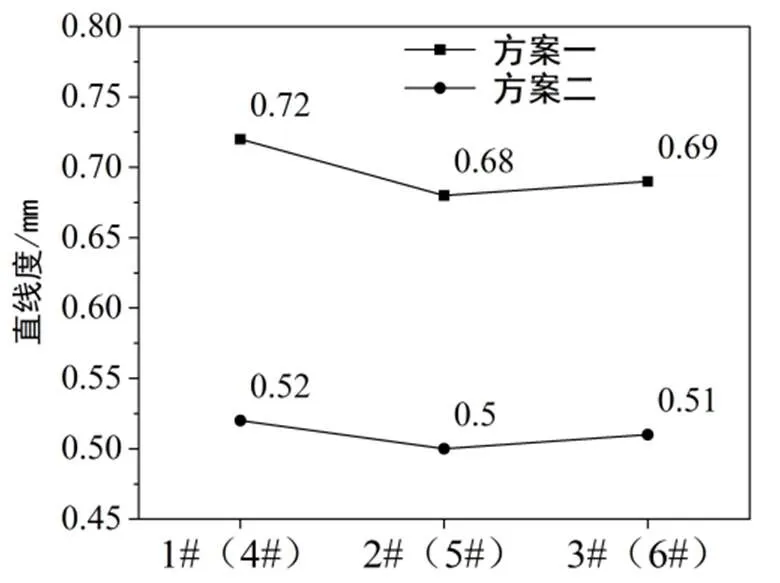

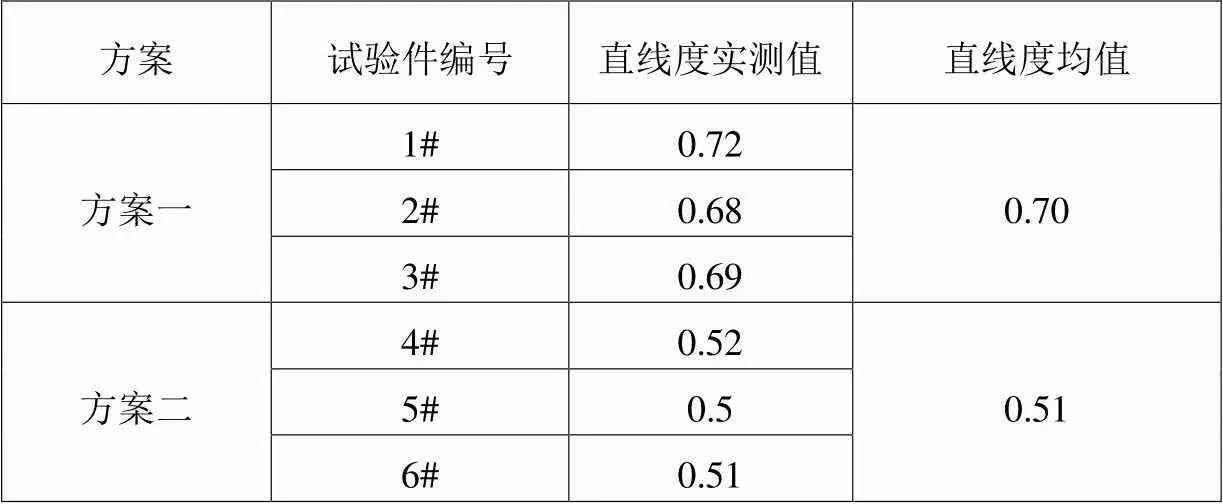

圖7 工件直線度對比

表6 工件直線度對比表 mm

在試驗件沿工件母線方向等距取測量點,對比方案一和方案二成形精度,其擴徑量、圓跳動對比如圖5、圖6所示,直線度測量結果見圖7。從圖5、圖6可以看出,在旋壓成形過程中,擴徑量及圓跳動在起旋端和終旋端較大,在中段穩定旋壓階段呈現穩定波動狀態,且方案二的擴徑量及圓跳動均小于方案一。結合表6中直線度測量結果可知,方案二成形精度高于方案一,但均不滿足設計要求,造成該結果的原因是三道次減薄時,每道次減薄量過小,會對毛坯表面反復擠壓,造成表面硬化,內外表面變形不均。

4 試驗改進優化

4.1 改進優化分析及試驗方案

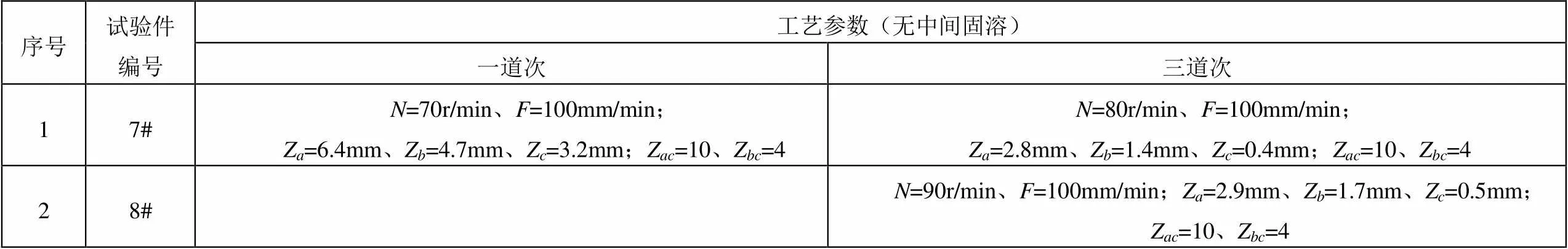

表7 優化方案試驗件工藝參數

以上結論表明上兩道次成形精度高于三道次,但兩種方案均不滿足預期成形目標,改進優化試驗方案,均在第一道次成形后固溶處理,后續道次成形精度大于設計要求且出現擴徑現象,故后續改進優化試驗均

采用兩道次旋壓,不改變上述方案二試驗工藝參數,但取消道次間固溶處理,工藝參數見表7,最終時效處理,研究時效處理對工件成形精度的影響。

4.2 優化試驗結果分析

試驗結果見表8,取消道次間固溶處理后,試驗2成形精度最高,即主軸轉速=90r/min、進給速度=100mm/min;錯距量Z=2.9mm、Z=1.7mm、Z=0.5mm;Z=10mm、Z=4mm時,試驗結果符合設計要求,無擴徑現象。試驗原始方案中在道次間增加固溶處理并沒有提高其后續道次加工性能,可能與固溶處理冷卻速度有關[13~16],影響C250材料組織中馬氏體與殘余奧氏體的分布,進而影響C250鋼的后續加工性能,需要后續試驗進一步研究。

表8 試驗精度檢測結果 mm

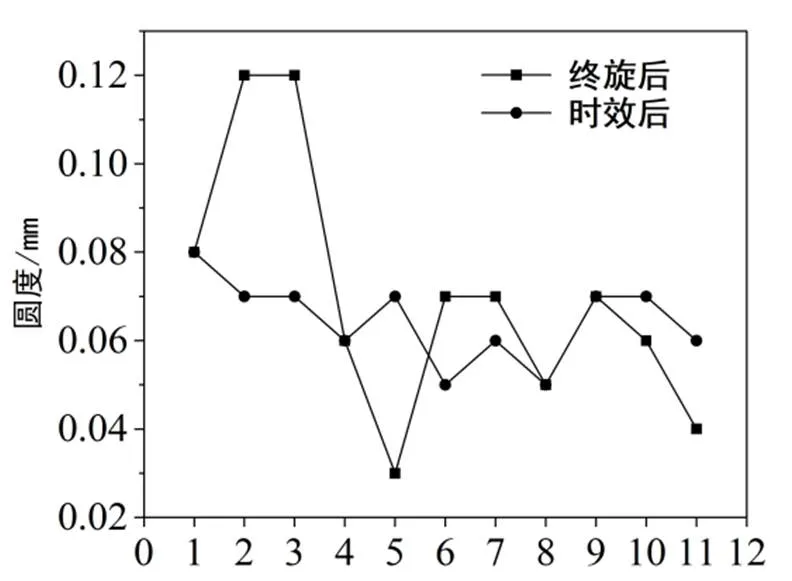

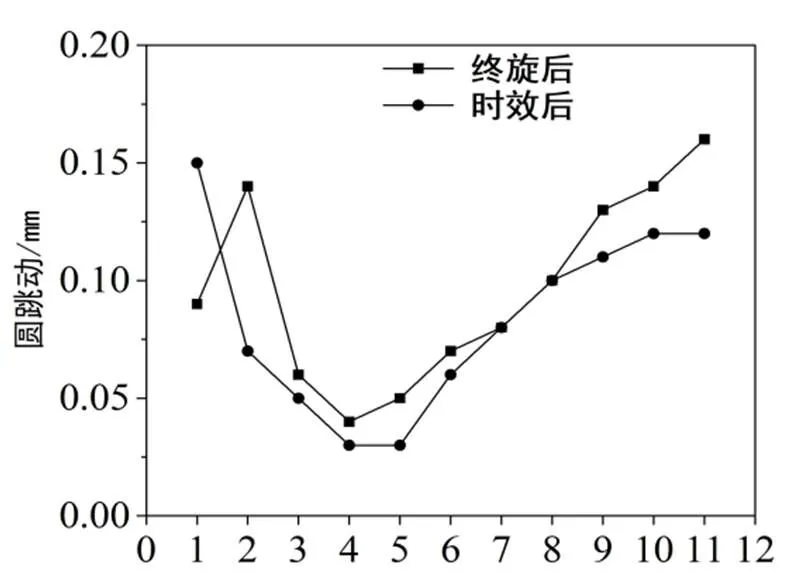

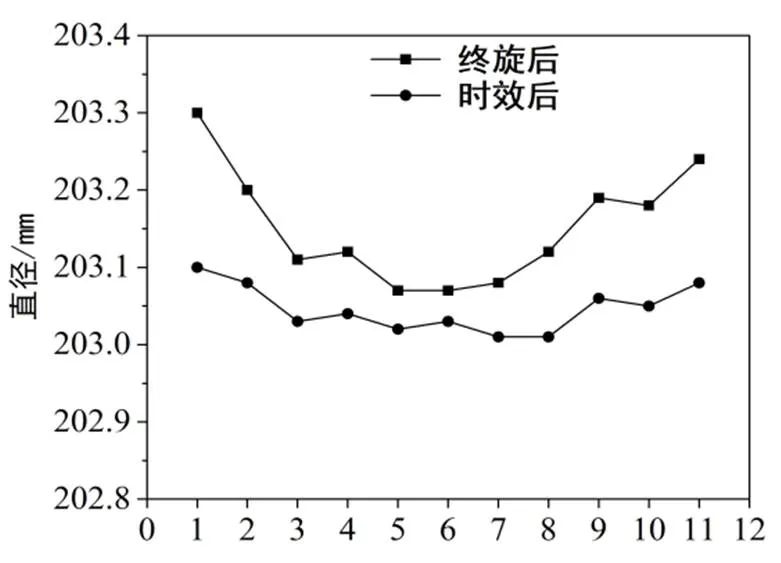

對旋壓后工件時效處理,沿工件母線方向分段測量其壁厚差、圓跳動及直徑偏差,結果如圖8、圖9所示,從表中可以看出,時效前后圓度誤差和圓跳動化較小,直徑方向有一定收縮,縮徑量在0.05~0.2mm內,時效前后直徑對比如圖10所示,可知工件時效后直徑減小,波動范圍為203.01~203.1mm,滿足設計要求。

圖8 時效前后工件圓度沿工件母線分布圖

圖9 時效前后工件圓跳動沿工件母線分布圖

圖10 時效前后工件直徑沿工件母線分布圖

5 結束語

a. 采用兩道次錯距反旋無中間固溶處理,主軸轉速=90r/min、進給速度=100mm/min;Z=2.9mm、Z=1.7mm、Z=0.5mm;Z=10mm、Z=4mm,可成形高精度薄壁殼體,且形位精度較好,為相關產品加工提供參考;

b. C250鋼筒形件時效處理后徑向收縮明顯,縮徑量在0.05~0.2mm內,圓度誤差和圓跳動變化較小,因此在設計試驗方案時,應考慮時效處理引起的工件尺寸變化,在分配道次減薄量時應為時效處理留收縮余量。

c. C250鋼筒形件在道次間固溶處理后并未改善后續加工質量,成形精度反而變差,采用兩道次連旋成形精度更高。

1 李衛東.工業4.0對推進中國制造2025的啟示[D].北京:外交學院,2017

2 李東,王玨,何巍,等. 長征五號運載火箭總體方案及關鍵技術[J]. 導彈與航天運載技術,2017(3):1~10

3 蔡婷.新一代運載火箭整體亮相“長征”九號重型火箭研制進展喜人[J].中國航天,2018(11):29~31

4 郭蕾,韓冬,楊延濤. D406A超高強度鋼卷焊圓筒旋壓成形工藝研究[J].熱加工工藝,2014(17):151~154

5 張旭平,華佳良,周小平. 薄壁大尺寸筒體組裝焊接工藝[J]. 電焊機,2017(7):65~68

6 NettulaP R, Chetan S, Bipin K B, et al. Evaluation of mechanical properties of solid propellants in rocket motorsby indentation technique[J]. Propellants Explosives Pyrotechnics, 2016(2): 321~324

7 張鵬. 錯距旋壓制備納米/超細晶筒形件方法及試驗研究[D].廣州:華南理工大學,2012

8 曹學文,張立武,楊延濤,等. 對輪旋壓技術研究進展[J].熱加工工藝,2013(9):115~117

9 歐陽玉芹.大型薄壁筒形件的加工[J].山東工業技術,2017(22):34~35

10 張濤,李文平,李緯民,等. 對輪旋壓金屬成形的剛塑性有限元分析[J].塑性工程學報,1999(4):58~61

11 李文平. 利用有限元法模擬大尺寸管件對輪旋壓過程的研究[J]. 新技術新工藝,2003(9):30~31

12 Gangfeng Xiao; Qinxiang Xia; Xiuquan Cheng, et al. Metal flow model of cylindrical parts by counter-roller spinning[J]. Procedia Engineering, 2014(81): 2397~2402

13 Gangfeng Xiao; Qinxiang Xia; Xiuquan Cheng, et al. Research on the grain refinement method of cylindrical parts by power spinning[J]. International Journal of Advanced Manufacturing Technology, 2014(5): 1~9

14 Dawei Zhang; Fan Li; Shuaipeng Li; Shengdun Zhao , et al. Finite element modeling of counter-roller spinning for largesized aluminum alloy cylindrical parts[J]. Frontiers of Mechanical Engineering, 2019(3):2397~2402

15 田輝.筒形件旋壓成形有限元模擬及工藝分析[D].大連:大連理工大學碩士論文,2010

16 馬世成,王東坡,汪宇羿,等. 超長筒形件同步旋轉張力旋壓成形技術[J].航天制造技術,2016(5):24~27

Research on Multi-pass Staggered Pitch Spinning Process of C250 Steel Thin-walled Cylindrical Parts

Sun Yuqing Yang Yantao Cao Xuewen Bai Xiaolei

(Xi’an Aerospace Power Machinery Co., Ltd., Xi’an 710025)

The influences on the forming accuracy have been studied by carrying out the process test of multi-pass staggered spinning of parts. The study includes the influences of intermediate heat treatment and final aging treatment in the multi-pass forming staggered process. The results show the optimal process parameters for the spinning forming of C250 steel thin-walled cylindrical parts, as spindle speed=90r/min, feed speed=100mm/min;Z=2.9mm,Z=1.7mm,Z=0.5mm;Z=10,Z=4. The results may be helpful for spining forming and its inter-pass heat treatment for such martensitic high-strenghth steel cylindrical parts.

multi-pass staggered spinning;C250 steel;solution treatment;aging treatment

V46

B

孫于晴(1994),工程師,材料科學與工程專業;研究方向:火箭發動機殼體旋壓成形技術。

2021-08-17