基于接口定義的衛星虛擬緊固設計技術與應用

馬 超 何海燕 顧志悅 姚 駿 王 濤 陳 夜

基于接口定義的衛星虛擬緊固設計技術與應用

馬 超 何海燕 顧志悅 姚 駿 王 濤 陳 夜

(上海衛星工程研究所,上海 201109)

面向衛星自頂向下的數字化設計模式,基于三維模型之間清晰的組織架構和裝配關系,提出一種虛擬緊固設計解決方案。在產品三維建模過程中,規范定義機械安裝接口,表達緊固需求。結合后臺標準緊固信息庫,開發全流程設計工具,以實現緊固設計過程的參數化、結構化和自動化。通過查看工具直觀展示虛擬緊固信息,指導裝配操作,實現設計與工藝的無縫鏈接。多個型號的實踐應用表明,虛擬緊固設計是高效、實用的數字化手段,可為其他系統工程研制提供借鑒。

衛星;數字化設計;接口定義;虛擬緊固

1 引言

在衛星產品數字化設計中,緊固設計是重要組成部分和關鍵環節。傳統的緊固設計方式具有諸多的缺點和限制,不利于衛星產品設計效率和質量的進一步提高,也不符合衛星產品實現全流程數字化設計,設計數據實現信息化流轉的總體方向要求。亟需立足于衛星產品自身的研制特點,探索一種新的,更符合衛星產品的緊固設計模式。

針對衛星產品總體緊固設計的設計要求、模型特點,同時梳理緊固設計在產品研制全流程中的要求和應用方式,探索并研制出一種基于接口的衛星虛擬緊固設計技術,為實現衛星產品的全流程數字化設計,設計信息的全信息化流轉奠定了基礎。

2 緊固設計總體思路

在進入數字化設計時代之前,緊固設計狀態都需要在圖紙中完整表達。在進入數字化設計初期,基本都延續著傳統設計模式,在三維模型人工完成所有緊固件的裝配工作,緊固件模型從二維變成了三維模型。隨著不斷深化數字化設計模式的應用深度,數字化設計真正的優勢不斷被發掘和利用[1~5]。因此,數字化設計的規劃者得以站在更高的維度,利用數字化和結構化思維重新審視和規劃傳統設計模式的數字化轉換工作。

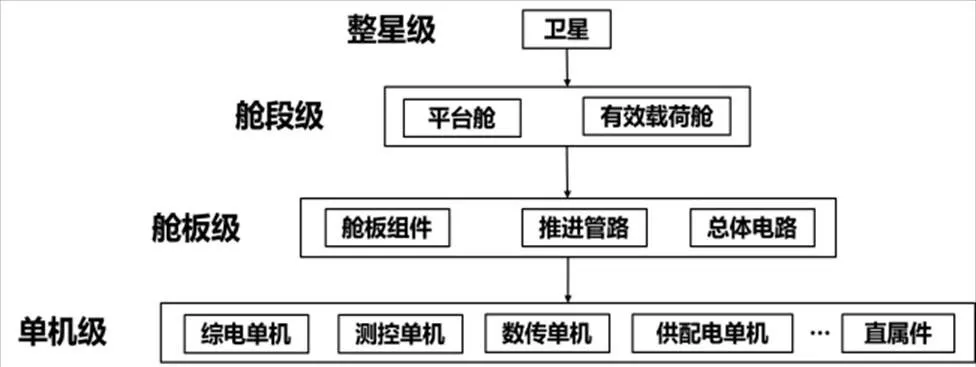

衛星數字化設計過程是一種自頂向下的設計模式,具有清晰的組織結構和穩定的模型類型[6~10],如圖1所示。衛星總體設計模型在組織架構上由整星、艙段、艙板、設備、總裝直屬件組成,模型類型和組織架構規則清晰穩定。衛星總體緊固設計針對艙板、設備和總裝直屬件等模型,是一種單元化設計。這些模型具有明確的裝配連接關系,基本保持元件與艙板,設備與設備支架之間的連接關系,連接件與被連接件之間單一且清晰。提出一種基于三維模型接口定義的虛擬緊固設計方案。

圖1 衛星產品組織架構

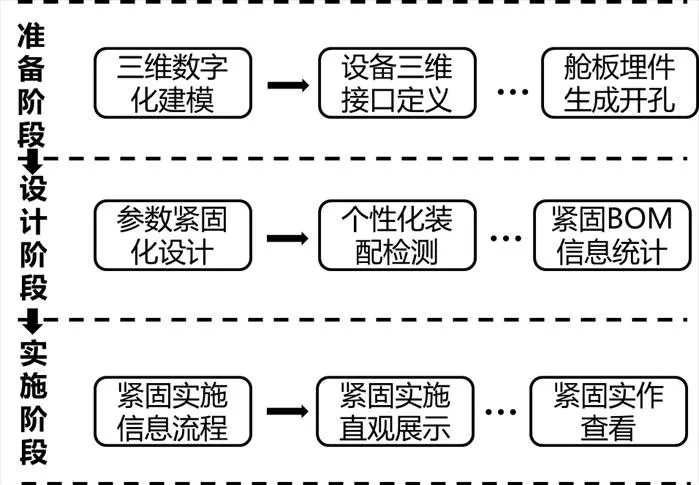

圖2 虛擬緊固設計方案總體架構

虛擬緊固設計方案總體架構如圖2所示,主要分成準備、設計和實施三個階段。準備階段,針對設備、總裝直屬件等連接對象,專門開發了一種三維模型安裝接口定義工具,直接使用三維模型設置接口,并能驅動艙板安裝埋件和面板自動開孔。三維接口定義工具覆蓋了總體各類設計模型,讓各類連接對象都能使用基于接口的虛擬緊固設計。設計階段,基于模型安裝接口的緊固信息,完成緊固件規格的自動選定。開發專用的統計工具,提取模型中記錄的虛擬緊固信息,展示并輸出緊固件BOM信息,為備料提供依據。實施階段,開發專用的基于三維模型的緊固信息查看工具,直觀的展示緊固件的裝配形式,有效指導緊固件裝配過程[11,12]。

3 虛擬緊固設計功能實現

3.1 準備階段

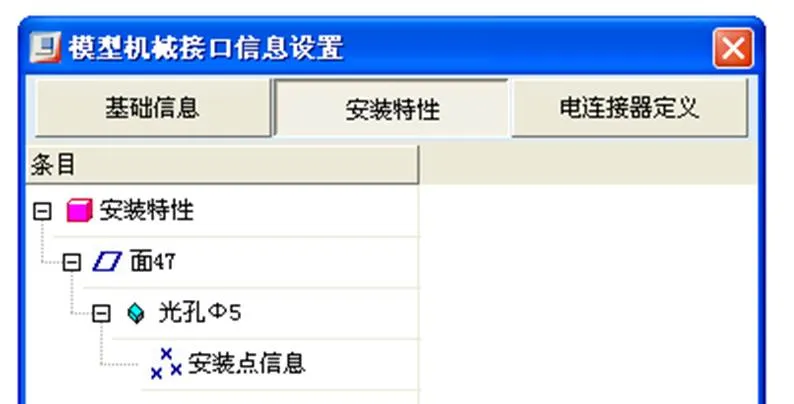

緊固設計準備階段核心工作是各種緊固對象的三維模型安裝接口定義,為此專門開發了安裝接口定義工具,如圖3所示。

針對設備的三維接口定義工具實現了對安裝接口的完整定義,后續在虛擬緊固設計時,可以直接使用三維模型中設置的接口。三維接口數據的推廣應用為實現基于接口的緊固設計在流程上和基礎模型準備上奠定了基礎。

設備和普通總裝直屬件三維接口定義工具覆蓋了總體各類設計模型,讓各類模型都能使用基于接口的虛擬緊固設計。

3.2 設計階段

緊固設計階段要完成的工作包括緊固參數化設計、個性化裝配檢測和緊固BOM信息統計等。

3.2.1 緊固參數化設計

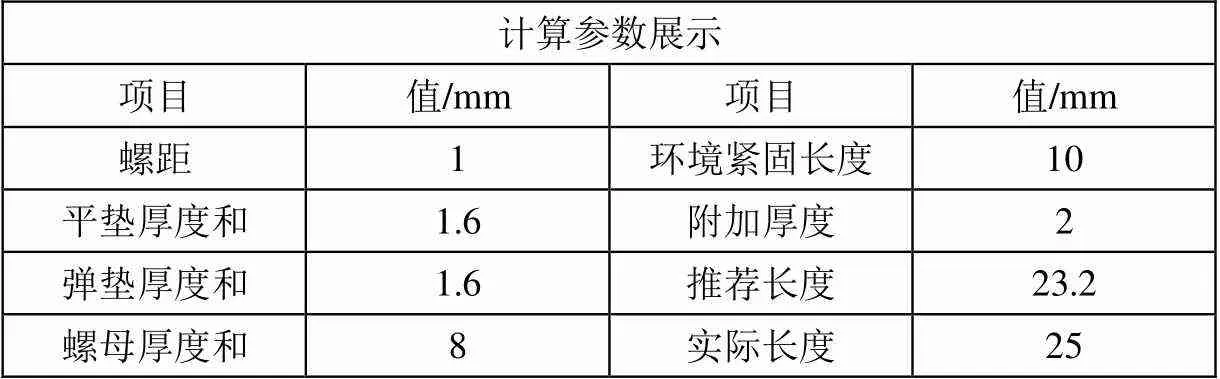

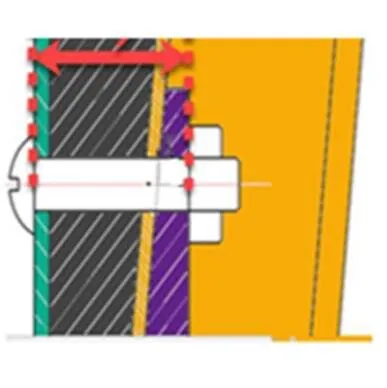

緊固設計主要包括兩個方面:一是以安裝接口作為設計單元,基于模型安裝接口的緊固信息快速設計;二是基于規則的環境緊固長度自動計算和緊固件規格的自動選定。環境緊固長度是墊塊緊固面到蜂窩板蒙皮外表面的距離,如表1、圖4所示。

表1 計算參數表

圖4 緊固長度自動計算

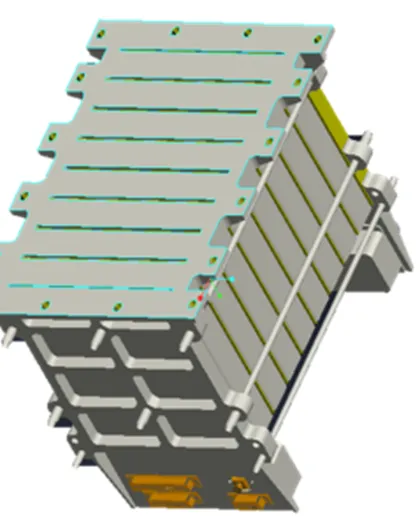

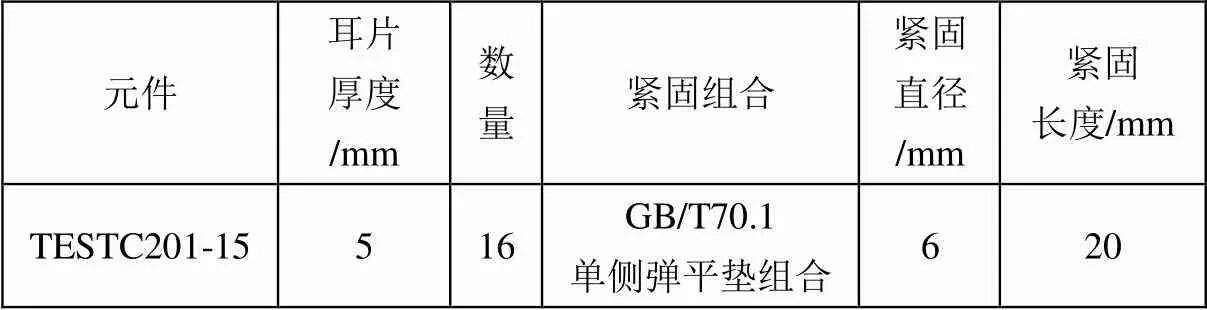

以圖5為例,根據安裝接口定義獲取到環境長度,并根據環境長度自動選定緊固規格,如表2所示。

圖5 某設備三維模型及安裝接口

表2 緊固規格自動選定

以安裝接口為單位,參數化定義緊固信息。參數化不依賴于標準件模型,利于設計信息結構化統計,設計靈活度大,方便添加附加設計信息,例如擰緊力矩和防松信息等。

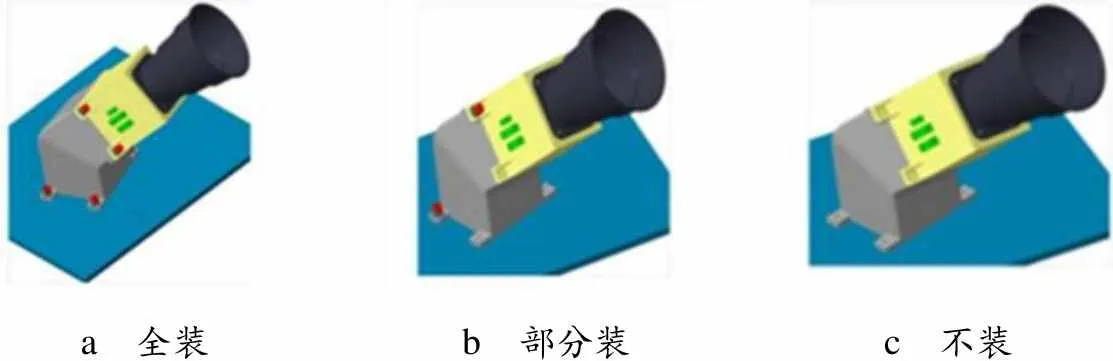

3.2.2 個性化裝配檢測

緊固件模型數量巨大,占用很大的硬件資源,虛擬緊固設計默認不在三維模型上裝配緊固件。但在需要的時候,如干涉檢查、質量特性分析等,基于接口的虛擬緊固設計對緊固件是否裝配是可選擇的,可根據設計師的個性化需求實現設備緊固件全部裝配、部分裝配和不裝配,見圖6。此時的緊固件裝配是基于虛擬緊固信息的自動裝配,與傳統的手工裝配是完全不同的概念。

a 全裝b 部分裝c 不裝

3.2.3 緊固BOM信息統計

緊固設計完成后,需要統計緊固件數量,為備料提供依據。針對緊固BOM問題,開發專用的BOM統計工具,能夠提取、展示并輸出模型中記錄的虛擬緊固信息,如表3所示。

表3 緊固BOM信息

3.3 實施階段

設計完成之后,緊固信息流轉至總裝部門,開展緊固實施。為滿足總裝車間對緊固件裝配的要求,直觀有效地指導緊固件裝配過程,需要解決緊固信息瀏覽查看和直觀展示問題。

3.3.1 緊固信息瀏覽器化

由于在新的設計模式下,設計部門可以選擇不用裝配實際緊固件模型,如何盡量避免因此帶來的不便并充分發揮出接口化、參數化緊固設計的優勢尤為重要。緊固信息的瀏覽器查看是解決此問題的有效途徑,基于瀏覽器的緊固信息展示如圖7所示。

圖7 緊固信息瀏覽器查看

3.3.2 緊固實施直觀展示

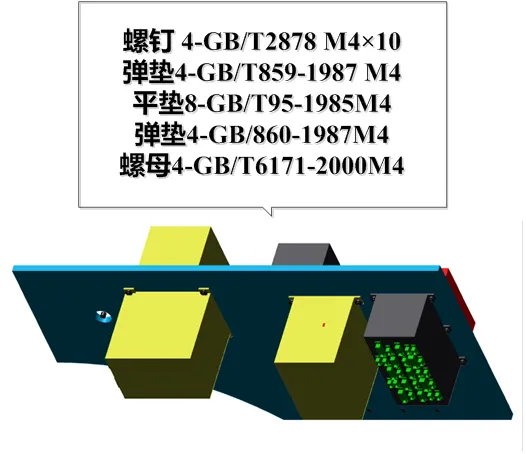

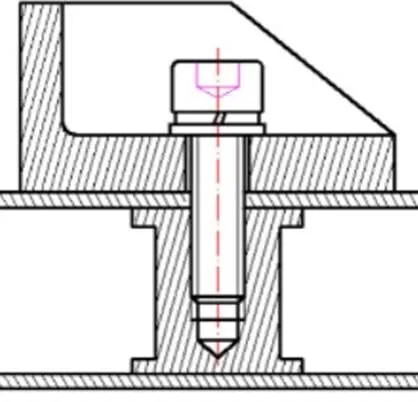

針對指導緊固件裝配問題,開發專用的基于三維模型的緊固信息查看工具,能夠以設備或直屬件的安裝接口為單位查看每個孔的緊固件信息,并輔以典型剖面圖片,直觀地展示緊固件的裝配形式,如圖8所示。

圖8 緊固實施直觀展示

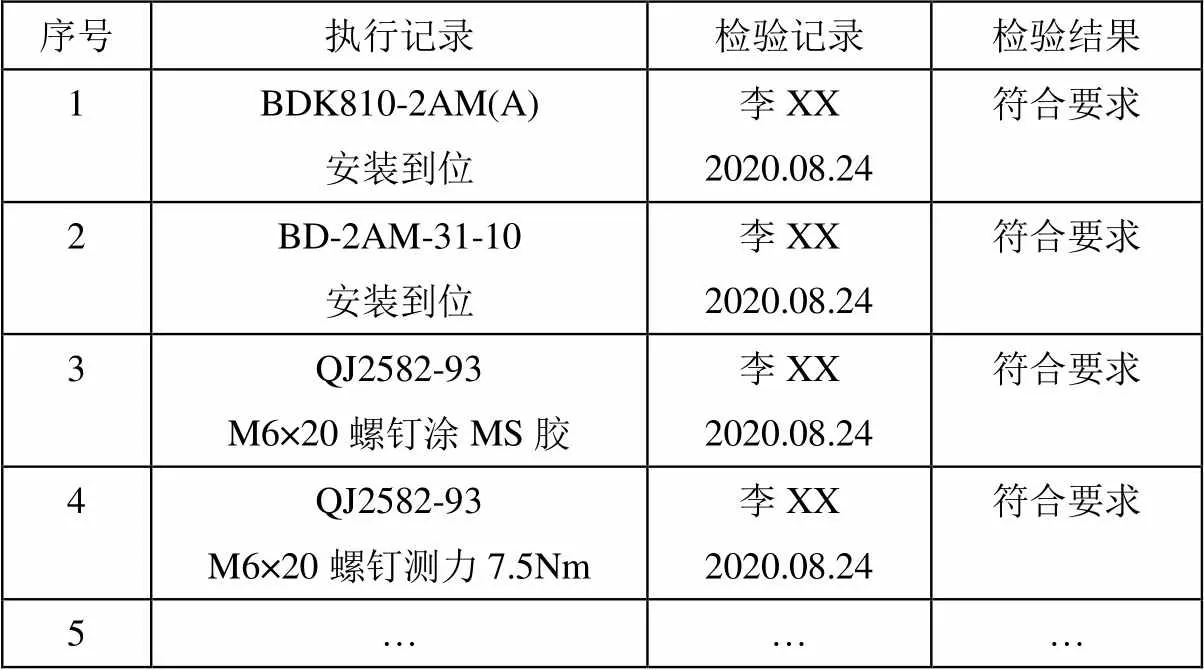

3.3.3 緊固實操

為跟蹤緊固總裝作業進展,檢驗緊固狀態是否滿足技術要求,專門開發了工具記錄緊固實作情況并及時反饋給設計人員,如表4所示。

表4 緊固實作查看

4 虛擬緊固設計應用效果

緊固設計是各類產品設計的關鍵過程和重要組成部分,傳統意義上的緊固設計過程中,緊固件選用過程依賴以往經驗和個人知識,導致設計不統一或設計失誤;緊固件檢索過程伴隨著各種棄用模型或模型錯誤的情況,引發大量試錯過程;緊固件裝配過程操作繁瑣且重復,極大地消耗工作精力,降低工作效率;在三維設計模式下,傳統的緊固設計往往存在部分裝和全裝兩種設計處理方式,處理方式的不一致性對后續BOM管理和應用提出更高要求;傳統緊固設計是非結構化設計,無法很好滿足新產品研制流程對數字化設計、數字化工藝、數字化裝配等要求。

基于接口定義的衛星虛擬緊固設計技術開發的系列工具在實際型號中已經完成多次全流程應用。實踐表明,該技術在衛星數字化研制中取得了良好效果。一方面,該技術通過安裝接口定義緊固信息,實現了緊固設計過程的規范化、結構化、自動化和信息化,能夠有效提高衛星產品的緊固設計質量,降低差錯率,極大提高設計效率。另一方面,該技術優化下游對緊固設計信息的利用方式和效率,能夠完全適應三維下廠模式,實現設計與工藝的無縫鏈接。

5 結束語

針對衛星產品數字化設計特點和總體緊固設計的技術要求,通過梳理緊固設計在產品研制全流程中的要求和應用方式,探索并研制出一種基于接口定義的衛星虛擬緊固設計技術,開發了全流程設計工具,實現虛擬緊固設計功能。經過多個衛星型號應用表明,虛擬緊固是高效、實用的設計工具,能夠有效滿足航天器數字化研制需求。

1 焉嵩,路騏安. 航天產品數字化工藝設計模式探索[J]. 航天制造技術,2019(3):64~67

2 霍光,王耀東. 航天器數字化研制技術應用研究與實踐[J]. 管理與實踐,2017(9):24~28

3 徐磊,劉金山. 航天器結構產品數字化制造的探索與實踐[J]. 網信軍民融合,2020(7):48~51

4 張亮,劉霞. 面向航天制造的航天器管路數字化設計系統構建與應用[J].制造技術研究,2016(6):56~59

5 陳向東,張旺軍. 航天器的數字化總裝設計研究[J]. 航天器工程,2008(6):64~67

6 劉江,高東,李彤彤,等. 復雜裝配體自頂向下參數化設計方法研究[J].制造技術與機床,2019(10):53~57

7 汪彥慧,佟河亭. 基于Creo2.0液壓升降平臺的自頂向下設計[J].制造業自動化,2019(2):120~122

8 齊鵬,魏默冉,孫成棟,等. 機械結構的模塊化發展研究[D].湖北農機化,2019

9 陶若冰,楊皓,雷海,等. 基于可變編組動車組模塊化牽引單元方案設計[J].電氣自動化,2019(11):67~69

10 王燁. 基于Pro/E的動態選粉機模塊化設計[J]. 水泥技術,2019(11):38~41

11 杜文平,王旭秦,劉天陽,等. 基于結構化方法的產品數據包生成設計開發[J].機械研究與應用,2019(4):175~178

12 趙鋼,徐本曄,袁宜友,等. MBD關鍵技術研究與應用[J].時代汽車,2019(12):27~28

Development and Application of Virtual Fastening Design Technology Based on Interface Definition for Satellite

Ma Chao He Haiyan Gu Zhiyue Yao Jun Wang Tao Chen Ye

(Shanghai Institute of Satellite Engineering, Shanghai 201109)

A virtual fastening design solution was proposed based on the clear organization structure and assembly relationship between 3D models for the top-down digital design mode of satellite. During the product 3D modeling process, the specification defines the mechanical mounting interface and expresses the tightening requirements. In combination with the background standard fastening information base, the whole process design tool is developed to realize the parameterization, structure and automation of fastening design process. The virtual fastening information can be visually displayed by viewing tools to guide assembly operations and realize the seamless link between design and process. The practical application of several models shows that virtual fastening design is an efficient and practical digital means, which can provide reference for other system engineering.

satellite;digital design;interface definition;virtual fastening

V468

A

馬超(1985),工程師,飛行器設計專業;研究方向:航天器結構設計與分析。

2021-08-11