MEMS固體微推力器的發展綜述

胡美些

綜述·專稿

MEMS固體微推力器的發展綜述

胡美些

(內蒙古機電職業技術學院,呼和浩特 010070)

MEMS固體微推力器因其結構簡單、能耗低、可靠性高、體積小等優點,在微、納衛星上具有很好的應用前景。總結和概述了MEMS固體微推力器的設計方法、結構特點、制造工藝技術,然后分析相關的技術難點和關鍵技術,并對國內外的研究情況進行了總結對比,最后針對應用需求,提出后續研究的建議。

固體微推力器;微機電系統;微推進系統

1 引言

采用微機電系統(簡稱微系統,MEMS)技術的微/納衛星具有短周期、低成本、應用廣、易擴展、組網活等諸多優點,成為近年來航天領域研究的熱點,其中之一便是采用微推力器的微/納衛星技術。該技術發展迫切需要解決的技術難題是微推進系統中微/納衛星位置保持、姿態控制等功能的實現[1]。

由于微/納衛星體積小、質量輕、轉動慣量小,通常要求微推進系統具有高集成度、低功耗、小推力、微沖量的特點。目前微/納衛星采用的微推進系統主要包括冷氣微推力器、化學微推力器和電微推力器三大類[2]。化學微推力器與冷氣微推力器相比比沖高,比電微推力器結構簡單、功耗低,特別適合于微/納衛星上應用。化學微推力器中的基于MEMS技術的固體微推力器(MEMS固體微推力器)雖然具有推力作用點分散,需要消耗工質,壽命有一定的限制等缺點,但是由于其結構簡單、封裝緊湊、無可動部件、可靠性高、響應快、推力可調、易集成等諸多優點,還是特別適合在高集成度、衛星與推進一體化設計的微/納衛星上應用。

上世紀90年代,美國TRW公司等在DAPRA的資助下開展陣列式MEMS固體微推力器的研究[3],提出了“數字推進”的概念,并開展了系統的設計、制備、封裝、測試等相關工作,單個單元沖量達到10-4N?s。美國Honeywell技術中心和Princeton大學等單位合作研究了高集成度的MEMS微型固體推力器,在1.3in(3.302cm)×l.3in(3.302cm)的硅片上集成了512×512個獨立推進單元[4]。除此之外,法國LAAS-CNRS實驗室針對軍用和民用微型航天器及微型航空器的應用,設計制造了兩種結構的MEMS固體微推力器,其推力分別達到0.28~14mN和10~50mN[5~7]。韓國和日本的科研院所也開展了MEMS微型固體推力器的相關研究工作[8~10]。國內最早開始研究MEMS固體微推力器的北京理工大學早在上世紀90年代末就已經開始這方面的研究工作[11]。緊接著,清華大學、南京理工大學、北京控制研究所、國防科學技術大學、北京航空航天大學等高校和科研院所相繼在MEMS固體微推力器方面開展了相關的研究工作。清華大學研制了基于MEMS技術的固體化學微推進器,并對各項工藝參數進行了分析研究[12~15]。南京理工大學研究了10×10MEMS數字固體微推進器,并對其推進陣列設計、制備、性能進行了研究[16,17]。北京控制工程研究所和北京航空航天大學在MEMS固體微推力器陣列對微/納/皮衛星驅動、控制方法和點火控制技術等方面開展研究[18~21]。國防科學技術大學從微推進系統各部分結構進行設計和優化,制備出了三層結構的4×4陣列的驗證性MEMS固體微推進器并開展了點火試驗和微推力測試[22,23]。

2 設計與制造技術

MEMS固體微推力器的設計和制造均基于微機械技術,通過采用微機械加工技術,實現批量制造和結構功能集成化、微型化、智能化。MEMS固體微推力器的推進原理與固體火箭發動機基本相同,通過點火電路點燃固體推進劑,使推進劑在燃燒室中燃燒,燃燒產生的高溫高壓氣體經噴口加速噴出產生反作用推力。采用推進陣列設計形式實現多次點火啟動可以成功解決固體推進劑作為一次性消耗品的缺點。具體做法是借助MEMS工藝在同一個基片上制作出若干微推進單元,通過具有邏輯尋址功能的底部點火電路,實現每一個推進單元的獨立點火或者是幾個推進單元的聯合點火,這種工藝方法可以產生大小可變的脈沖推力,實現推力的“數字式”控制。

2.1 結構設計技術

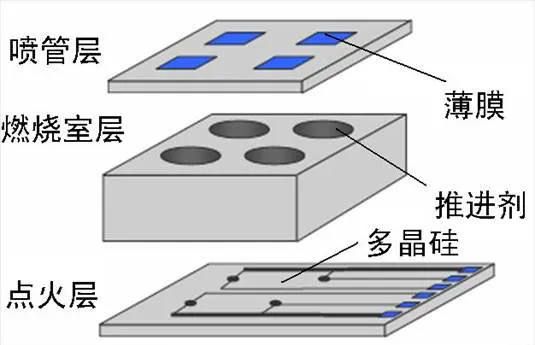

MEMS固體微推力器結構簡單,常見的結構形式是“三明治”結構。由TRW公司設計的微推力器結構分為三個基本層,如圖1所示。頂層的噴口層采用單晶硅濕法刻蝕加工而成,還設置了提高燃燒室壓力的爆破薄膜(0.5μm氮化硅),目的是增大流體噴出速度實現推力的提高。而且通過增高燃燒室壓力可以使推進劑燃速加快,燃燒效率提高。中間玻璃層為裝填固體推進劑的燃燒室層,推進劑被澆注到燃燒室腔中,裝藥腔通孔厚度1.5mm,孔徑為300~700μm,通過調整燃燒室內徑和噴嘴的幾何尺寸改變每個單元推力的大小。底層為點火層,在硅片上集成多晶硅點火電路,實現點火控制。各結構層通過粘接等方式裝配后封裝在一起。

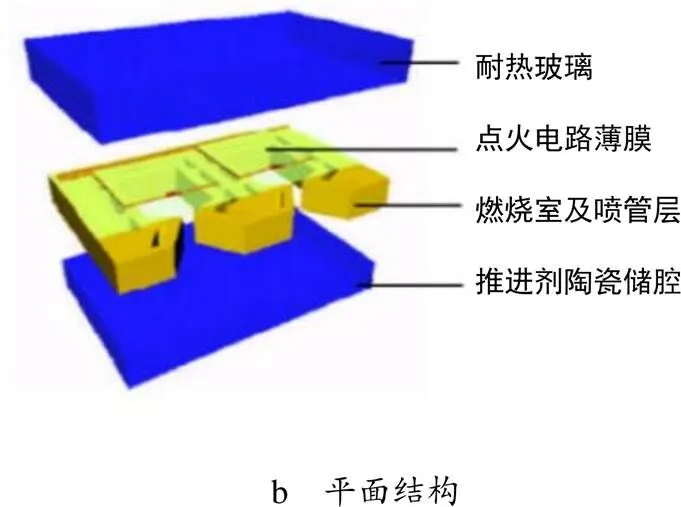

法國的LAAS-CNRS實驗室在推動固體微推力器的發展和應用上開展了大量的工作,他們提出了另外兩種不同結構的MEMS固體微推力器,分別是:垂直構型;平面構型,如圖2所示。其中,垂直構型的微推力器,采用將多晶硅點火電路置于噴口處來改進原有的經典“三明治”結構,這種改進有利于增加燃燒室的長度,改善推進劑在燃燒室中的燃燒過程,同時提供更長的脈沖時間。LAAS-CNRS實驗室設計的另一種垂直構型微推力器的單元燃燒室直徑和長度均較大(1.5 mm×1.5mm),提供的單元推力為0.28~14mN,可以滿足微型航天器的位置保持和軌道機動的需要。另一種平面構型的微推力器結構更加簡單,中間層為包含燃燒室和噴口的單個硅片層,上下兩層分別為Pyrex玻璃和陶瓷板,在Pyrex玻璃與中間硅片層之間有0.3μm的薄膜電阻點火層。該平面構型的微推力器可提供10~50mN的推力,可實現微型航天器的姿態控制。這兩種結構均采用了絕緣薄膜上沉積多晶硅電阻點火方式,這種方式可以保證點火電阻與推進劑/點火藥直接接觸,實現低能量的可靠點火。

圖2 LAAS-CNRS實驗室的MEMS固體微推力器典型結構[5]

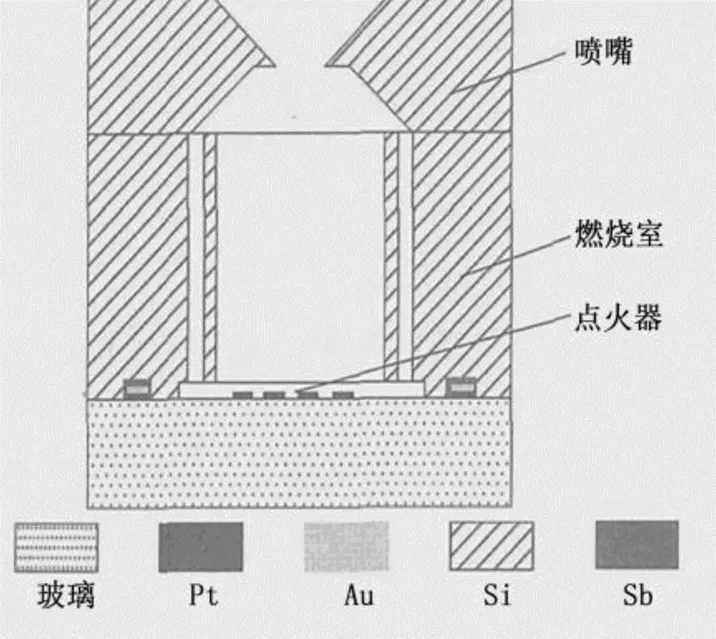

我國清華大學、南京理工大學、國防科技大學等均研究設計了三明治式的MEMS固體微推力的結構并對其性能進行了研究。清華大學設計制作了3層MEMS結構的6×6陣列的固體推進器樣機,分別是Py-rex7740玻璃基底的點火層、P型硅片的燃燒室層和噴嘴層,如圖3所示。在對樣機點火測試時,瞬間點火功率小于1W,平均點火電壓比電推進系統的點火電壓大大降低,不到40V,但是點火功率和點火電壓相較實際微型衛星應用要求來看仍然是偏高的,需要在后續的研究中進一步改進推進劑配方和加注工藝,提高燃燒室與噴嘴層絕熱性能來加以克服[14]。

圖3 固體推進器的三明治結構圖

圖4 固體推進器“三明治”結構圖

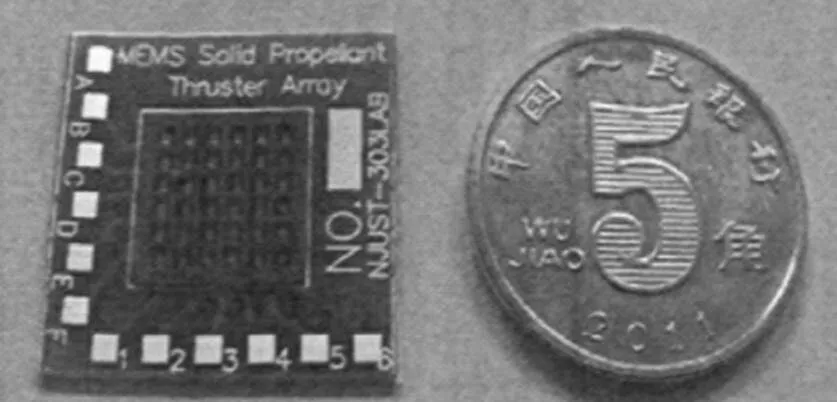

圖5 南京理工大學6×6固體微推進陣列整體封裝效果

南京理工大學設計制備的原理樣機,其結構同樣為噴口層、藥室層和密封層的“三明治”結構,并進行了結構的優化。噴口層底部覆蓋一層用于藥室密封的薄膜片,噴口背面制備點火橋和引線從而共同構成噴口層,提高了器件的性能和藥室長度的可擴展性。噴口層與藥室層通過貼片式鍵合成為一個整體。因為環氧樹脂價廉易得,強度又高,特別適合作為藥室材料使用,所以三層結構從上到下依次為單晶硅材質的噴口層、阻燃型環氧樹脂的藥室層和石英玻璃材質的密封層,如圖4、圖5所示[24]。原理樣機經單元點火測試和微沖量測試,發現平均發火延遲時間小于50ms,微沖量平均值為2.55744×10-4N?s。

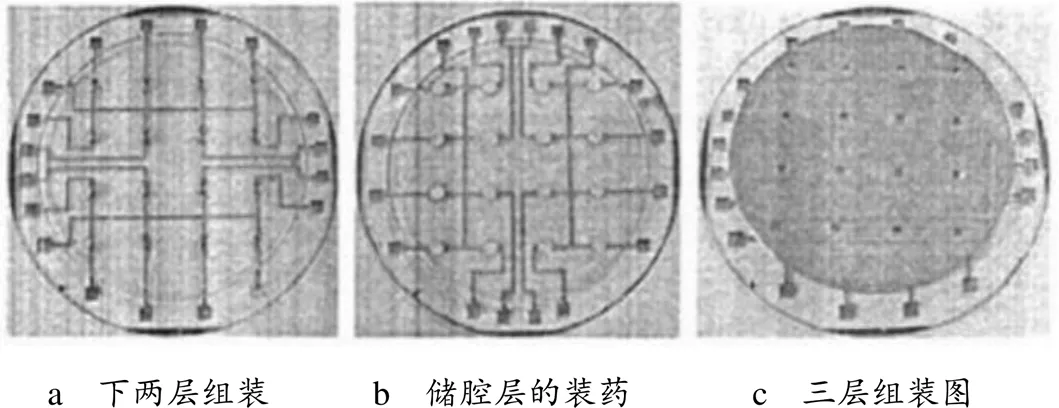

國防科技大學設計制作了4×4陣列的、三明治式的MEMS固體微推進器原理樣機,其底部為2in(5.08cm)的微晶玻璃片制成的點火層,中間為40mm×2mm的微晶玻璃制作的燃燒室,頂部為40mm×1mm的熱氧化硅片制作的噴管層,如圖6所示。利用此樣機成功實現了點火試驗和微推力測試,其中最低點火功率6.66W,平均推力約為0.2mN,脈沖沖量介于10~30μN?s[25]。

圖6 國防科技大學設計的微推進器的組裝過程圖

2.2 制造工藝

MEMS固體微推力器的制造工藝以批量化的微電子制造技術為基礎,加上特有的微加工技術(硅基微加工技術、LIGA技術、精密機械加工技術),并與IC(集成微電子系統,集成電路)集成在一起。根據結構特點,MEMS固體微推力器一般制造工藝過程包括:點火層/薄膜點火器的制造、燃燒室層的制造、噴口層的制造及層間的連接裝配。

2.2.1 點火層/薄膜點火器的制造工藝

點火層/薄膜點火器的制造主要是使點火橋、引線薄膜圖形化,點火電路的基板一般采用硅片(表面需氧化處理)或耐熱玻璃片(Pyrex)等,常用的工藝主要包括濺射、低壓化學氣相沉積、光刻、濕法刻蝕等[26]。濺射是靶材表面的原子、分子在被陰極加速的氬離子轟擊下濺射出來沉積在基底表面上形成薄膜。采用低壓化學氣相沉積(LPCVD)的方法可以在將反應氣體在反應器內進行沉積反應時的操作壓力,降低到大約采用133Pa以下操作壓力將反應氣體在反應器內淀積到基片表面形成一層固體膜的工藝。光刻是使紫外光穿過掩模版上的圖形窗口,照射基底上的光敏薄膜,將掩模上的圖像“轉移”到基底上,實現所需要微小圖形的加工。濕法刻蝕是在選擇性地保護預定的薄膜區域后,利用腐蝕溶液進行刻蝕,得到所需的圖形。點火層/薄膜點火器的制造根據結構形式、材料和技術途徑的不同,選擇相應的制造工藝,形成工藝流程。

2.2.2 燃燒室的制造工藝

適合燃燒室層的材料一般包括硅、可微加工的陶瓷、微晶玻璃或光敏玻璃,裝藥空腔的制造工藝過程較簡單,采用感應耦合等離子法刻蝕(ICP)或深反應離子刻蝕(Deep RIE)工藝形成燃燒室通孔。

MEMS微推力器燃燒室推進劑通常采用復合推進劑,其澆注裝藥過程與固體發動機裝藥過程類似,重點要考慮澆注的特殊環境要求,一般需要采用在真空環境下進行或加壓注入的方式,澆注過程中保持恒溫環境。澆注完成后,在一定溫度下使推進劑固化成型。

2.2.3 噴口層的制造工藝

噴口層一般為收斂擴張結構,由于其型面流線連續變化的要求,其加工要求較高,工藝過程相對復雜。除了采用上述工藝過程之外,主要采用硅各向異性刻蝕技術,利用硅各個晶面被刻蝕速率的不同,可以制備各種復雜精密的三維微結構。通過雙面異向濕法腐蝕可以形成噴口層的收縮與擴張段。

2.2.4 連接裝配工藝

微推力器的各層結構分別加工, 通常采用鍵合和粘接的辦法裝配。陽極鍵合技術可以將玻璃與金屬、合金或半導體鍵合在一起,而不用任何粘接劑,且鍵合界面牢固、長期穩定性好,是MEMS技術中常用的加工工藝。如通過陽極鍵合可以實現玻璃基底的點火電路和硅材燃燒室連接,噴口采用硅,與燃燒室之間可以通過環氧樹脂粘接的方式連接。

3 技術難點和關鍵技術分析

MEMS固體微推力器的尺寸小(毫米、亞毫米量級),存在小尺度效應、熱損失、表面張力等問題,使MEMS固體推力器的設計制造存在很大的技術挑戰,特別是在微尺度下的燃燒特性和燃燒機理與宏觀尺度不同,很多在宏觀尺度下被忽略的因素如熱損失、摩擦力等將對微尺度下的燃燒產生很大的影響[27]。因此,如何使固體推進劑在微尺度下可靠點火和穩定燃燒是MEMS固體微推力器發展需要解決的關鍵技術。

3.1 點火的可靠性、降低點火能量

微型推進系統應用的重要指標是低功耗,因此要求MEMS固體微推力器能夠在足夠小的能量下實現高可靠的點火。由于MEMS固體微推力器中的點火電阻尺寸十分微小,如何使低電壓下的微米量級電阻達到極高溫度且點燃推進劑,是MEMS固體微推力器需要解決的技術難點。點火方式設計、點火電阻材料選擇及圖形的設計是點火系統設計研究的重點。目前應用的點火材料有多晶硅、Pt、Cr、A1/Ni合金、Pt/Ti電阻絲等,點火電阻大多采用單根折線形的設計方式以便增大點火電阻與推進劑的接觸面積,提高點火可靠性。但是電阻越長,成型過程中電阻斷開的可能性也越大,降低了點火的可靠性。

3.2 推進劑燃燒的穩定性

與宏觀尺度燃燒相比,微尺度燃燒表現出許多新的燃燒特性,如熱損失較大、燃燒不穩定、層流特點顯著以及壁面黏性效應增強等。這些特性對固體推進劑在微尺度燃燒室中的燃燒穩定性產生很大的影響,特別是隨著尺寸減小,熱損失增大,燃燒困難,更加容易出現燃燒不穩定,甚至直接熄滅。

除了考慮燃燒室尺度效應之外,由于燃料駐留時間短,可能出現推進劑燃燒不完全現象,影響其燃燒效率和性能發揮。因此,選擇易于點火和快速穩定燃燒的推進劑也是MEMS微推力器成敗的關鍵。目前文獻報道的推進劑主要有AP/HTPB/Al復合推進劑、雙基推進劑(DB)、HTPB/AP、黑火藥、GAP/AP/鋯(Zr)、斯蒂芬酸鉛、硼/硝酸鉀(NAB)推進劑、鈍感點火藥(ZPP)等。

3.3 固體推進劑的澆注和結構的安全密封

對于固體微推力器而言,在狹小的空間中實現高質量的裝藥非常重要。但是由于推力單元燃燒室直徑很小,由于表面張力等因素的影響,將具有一定粘性的推進劑注入小孔中,容易產生裝藥量不均勻、氣泡、點火橋和推進劑的接觸空隙等問題。另一方面,微推力器工作時,要承受高溫高壓(幾兆帕)載荷環境,需要保證結構單元的可靠密封。

3.4 性能重復性和工作可靠性

由于制造過程中推進劑填充程度及推進劑與點火單元的接觸程度存在一定的偏差,導致每個微推力器單元的性能一致性差。另外,由于推力器采取高集成度設計,推力器單個推力單元工作時,由于導熱或密封問題,可能導致相鄰的單元被點燃,出現工作異常。與硅的高導熱性相比,燃燒室采用Foturan玻璃具有更好的絕熱性能,可以減少相鄰推力單元由于導熱引起的意外燃燒。

3.5 性能測試

固體微推力器單個推力單元的工作時間非常短,產生的推力很小且變化迅速,對其進行壓力、推力及沖量的測量比較困難,高精度微推力和微沖量的精確測試是發展微推力器需要解決的技術難點。

4 國內外研究對比

國內外目前的研究大多處于原理樣機、性能參數模擬、仿真實驗室研究階段,特別是陣列尋址、點火控制、姿態變化、軌道保持與變換控制等方面大多采用數值模擬或仿真進行研究,最貼近應用的研究就是空間驗證試驗[27~32],截止目前國際公開報道的接受地面點火指令成功點火的MEMS固體微推力器陣列芯片僅有在金牛座納星上使用的由中國電子科技集團公司第五十五研究所、南京理工大學等聯合研制的碳化硅MEMS微推力器陣列芯片,該芯片成功實現了對金牛座納星的在軌姿態控制驗證,說明該技術已由實驗室研究進入工程應用研究階段[33]。

微推力器從幾何結構來看,分為垂直構型和平面構型兩種,雖然垂直構型制作方法更為復雜,而平面構型可以把微推進器的各個部分都集成在同一個晶圓上而減少了制造步驟和粘接技術,但是由于垂直型集成度高、擴展方便,更適合大規模推進器陣列組,所以無論是國外的美國、日本、新加坡,還是國內的各大高校,選擇垂直型的較多,而垂直構型又以三明治式為多。三明治結構的噴口層-燃燒室層-點火層,其材質分別有硅-玻璃-硅、硅-硅-玻璃、硅-環氧樹脂-石英玻璃(光敏玻璃)和硅-微晶玻璃-微晶玻璃等多種選擇。其中,硅材料因為具有良好的半導體性能和機械性能,可實現微機械和微電子的系統集成,適合批量生產,所以成為MEMS固體微推進器研制初期的首選制備材料,但是由于玻璃,特別是光敏玻璃和微晶玻璃,具有熱導率低、制造成本低、集成度高的特點,近年來成為制作微推進器材料的新寵[34~38]。

發展MEMS固體微推力器的挑戰之一在于推進劑瞬時點火過程的控制,不同的點火方式會有不同的點火效果。目前國內外采用的點火方式包括底部點火和頂部點火。底部點火過程是由底層的點火電路點燃中間燃燒室內的藥劑,藥劑燃燒產生高溫高壓氣體沖出頂層的噴口層形成微推力做功。對于×的陣列式微推進器,每個單元均含有與邏輯控制電路集成為一體的獨立推進單元和獨立加熱絲,二者同軸排列在裝有燃料的燃燒室下方,使每個單元都可獨立或者組合尋址進行點火控制。美國的TRW、Honeywell 技術中心和Princeton大學等以及國內的清華大學、國防科學技術大學等均采用此種點火方式[14,39]。但是對于底部點火,當中間層的燃燒室壓力超過薄膜的機械強度時,未反應的推進劑(藥劑)和燃燒產物會一起沖出,降低推進劑的利用率,造成推力損失。而頂層點火除了前面提到的有利于燃燒和提高脈沖時間之外,還具有極高的適應性,只要在燃燒室的尺寸上稍加修改,即可滿足不同質量級別的微納衛星需求[24]。所以法國的LASS-CNRS實驗室、韓國科學技術學院(KAIST)、南京理工大學等一些研究單位將點火橋和引線設計于頂層的噴口層與藥室層之間,同時噴口層底部預留有一層薄膜片,用于藥室密封,當點火藥燃燒生成的熱向推進劑方向形成熱對流,引燃推進劑時,會輔助燃燒室內產生壓力,使藥劑燃燒完全,最后沖破薄膜密封,噴出氣體做功。采取此種點火方式的主要目的就是希望能提高器件性能以及將來在此基礎上藥室長度的可擴展性[6,25,36,40]。在制造或組裝過程中,由于密封藥室的薄膜強度不足,頂部點火的點火電路很容易發生故障。

現階段國內外對MEMS固體微推力器的研究主要集中在微推力器陣列結構設計、制作工藝方法、工藝參數對性能的影響以及部分性能測試等方面,對微推力器陣列點火驅動與控制、點火過程詳細描述等方面的研究很少[18]。

5 結束語

從應用需求來看,微型航天器的位置及姿態保持精度取決于它的質量和推進系統提供的最小沖量單元。微型衛星質量一般為1~20kg,而納米衛星質量則低于1kg。對于這些微納衛星來說,由于質量很小,完成高精度位置和姿態保持所要求的推力和沖量也非常小,一般推力為mN量級甚至更低,沖量在(10-9~10-3)N?s量級。目前,國內外發展的MEMS固體微推力器性能指標基本能夠滿足上述應用的需求。由于MEMS固體微推力器完全采用MEMS制造技術,可以在同一芯片上高集成度制造大量的推力脈沖單元,通過一定的邏輯功能,可以方便地產生特定要求的沖量。固體推進劑具有高體積比沖的特點,可以滿足固體微推力器體積小和質量輕的要求,因此,MEMS固體微推力器特別適合在高度集成的微/納衛星上應用。

由于MEMS固體微推力器的發展仍存在一些技術難點,其可靠性和性能穩定性等方面尚未得到充分驗證,需要進一步加強相關技術的研究與開發,特別是需要在微尺度下含能材料的點火過程及控制、燃燒基礎方面開展深入研究,使該類型的推進器技術達到應用水平。

1 林來興.現代小衛星的微推進系統[J],航天器工程,2010,19(6):13~20

2 馬立志,沈瑞琪,葉迎華.國外幾種新型微化學推力器[J].上海航天,2003(3):39~43

3 Lewis D H, Janson S W, Cohen R B, et al. Digital micropropulsion[J]. Sensors & Actuators A, 2000, 80(2): 143~154

4 Youngner D W, Lu S T, Choueiri E, et al. MEMS Mega-pixel Micro-thruster Arrays for Small Satellite Stationkeeping[R]. AFOSR F49620-99-C-0012

5 Chaalane A,Larang?t B, Rossi C,et al. Main directions of solid propellant micro-propulsion activity at LAAS [R], AIAA 2004-6706

6 Rossi C, Larang?t B, Lagrange D, et al. Final characterizations of MEMS-based pyrotechnical microthrusters[J],Sensors and Actuators A 121, 2005: 508~514

7 Rossia C, Orieux S. Design, fabrication and modeling of solid propellant microrocket application to micropropulsion[J].Sensors and Actuators A 99 , 2002: 125~133

8 Lee J, Lee D H, Kwon S. Design and performance evaluation of components of micro solid propellant thruster [R]. AIAA 2004-3386

9 Leea J, Kimb T. MEMS solid propellant thruster array with micro membrane igniter[J].Sensors and Actuators A 190,2013: 52~60

10 Takahashi K, Ebisuzaki H, Kajiwara H, et al. Design and testing of mega-bit microthruster arrays[R]. AIAA 2002-5757

11 張平,周生國,張訓文,等.微型固體脈沖推力器內彈道性能的實驗研究[J]. 推進技術,1997,18(2):35~38

12 張高飛,尤政,胡松啟,等.基于MEMS的固體推進器陣列[J].清華大學學報(自然科學版),2004,44(11):1489~1492

13 尤政,張高飛,林揚,等. MEMS固體化學推進器設計與建模研究[J]. 光學精密工程,2005,13(2):117~126

14 張高飛,尤政,胡松啟,等. 基于MEMS的固體推進陣列[J]. 清華大學學報,2004,44(11):1489~1492

15 陳旭鵬,李勇,周兆英. 微小型化學能推進器的研究[J]. 微納電子技術,2003(7/8):456~460

16 馬立志,沈瑞琪,葉迎華. 國外幾種新型微化學推力器[J]. 中國航天,2003(3):39~43

17 王成玲. MEMS數字固體微推進器的制備與性能研究[D]. 南京:南京理工大學,2014

18 楊靈芝,陳明陽,魏延明,等. MEMS固體微推力器陳列驅動控制系統設計與試驗[J]. 推進技術,2017,38(9):2115~2121

19 李騰,方蜀州,劉旭輝,等. 固體微推力器點火過程數值研究[J]. 推進技術,2014,35(9):1290~1296

20 盧國權,劉旭輝,魏延明,等. 基于納米鋁熱劑的MEMS固體微推力器點火實驗研究[J]. 推進技術,2019,40(4):945~952

21 楊博,李嘉興. 一種皮納衛星MEMS固體微推力器陣列聯合姿態控制的高精度方法[J]. 北京航空航天大學學報,2018,44(7):1378~1386

22 李兆澤. MEMS固體微推進器的設計與制作[D]. 長沙:國防科學技術大學,2006

23 徐超,李兆澤,萬紅,等. MEMS固體微推進器中Cr薄膜點火電阻的研究[J]. 傳感技術學報,2006(5):1411~1414

24 余協正. MEMS固體化學微推進陣列的設計、制作及其性能研究[D]. 南京:南京理工大學,2012

25 徐超. MEMS固體微推進器的設計與制備[D]. 長沙:國防科學技術大學研究生院,2006

26 Eugene, Zakar. Technology Challenges in Solid Energetic Materials for Micro Propulsion Applications[R],ARL-TR-5035, 2009.11

27 劉旭輝,方蜀州. 微型固體推力器陣列尋址點火控制系統研究[J]. 固體火箭技術,2010,33(6):708~712

28 李騰,方蜀州,劉旭輝,等. 微型固體推力器瞬態工作過程數值模擬[J]. 固體火箭技術,2013,36(5):613~619

29 劉旭輝,方蜀州,王玉林,等. 基于微型固體推力器陣列的軌道控制點火算法[J]. 推進技術,2011,32(3):301~306

30 Oh H U, Kim T G,Han S H,et al. Verification of MEMS fabrication process for the application of MEMS solid propellant thruster arrays in space through launch and on-orbit environment tests[J]. Acta Astronautica,131, 2017: 28~35

31 Sathiyanathan K, Lee R, Chesser H, et al. Solid propellant microthruster design for nanosatelite application[J].Journal of Propulsion and Power, 2011, 27(6): 1288~1294

32 Sathiyanathan K, Lee R, Chesser H, et al. YUsend-1 solid propellant microthruster design,fabrication and testing[C]//24th Annual AIAA/USU Conference on Small Satellites, 2010

33 編者. 國際首次碳化硅MEMS微推力器陣列在軌點火試驗成功[J],半導體信息,2019(5):21~21

34 徐超,李兆澤,萬紅,等. MEMS固體微推進器中Cr薄膜點火電阻的研究. 傳感技術學報,2006,19(5):1412~1418

35 Lee J, Kim T. MEMS solid propellant thruster array with micro membrane igniter[J]. Sensors and Actuators A190, 2013: 52~60

36 Lee J, Kim K, Kwon S. Design, fabrication, and testing of MEMS solid propellant thruster array chip on glass wafer[J]. Sensors and Actuators A157, 2010:126~134

37 Tanaka S, Kondo K, Habu H, et al. Test of B/Ti multilayer reactive igniters for a micro solid rocket array thruster[J]. Sensors and Actuators A: Physical, 2008, 144(2): 361~366

38 Zhang Kaili, Chou S K, Ang S S. Investigation on the ignition of a MEMS solid propellant microthruster before propellant combustion[J].Journal of Micromechanics and Microengineering, 2007(17): 322~332

39 何贊. 微推進器結構與制作工藝研究[D]. 南京:南京理工大學,2008

40 Zhang Kaili, Chou S K, Ang S S. Development of a solid propellant microthruster with chamber and nozzle etched on a wafer surface[J]. Sensors and Actuators A: Physical, 2005,121(2): 785

Development of MEMS Solid Micro Thruster

Hu Meixie

(Inner Mongolia Technical College of Mechanics & Electrics, Hohhot 010070)

Because of the advantages of simple structure, low energy consumption, high reliability and small size, MEMS solid micro thruster has a good application prospect in Micro and nano-satellites. In this paper, firstly, the design method, structural characteristics and manufacturing technology of MEMS solid micro thruster are summarized, and then the related technical difficulties and key technologies are analyzed and the domestic and international research situation was compared. Finally, according to the application requirements, some suggestions are put forward for the follow-up research.

solid micro thruster;micro electro-mechanical systems;micro propulsion system

V435

A

胡美些(1977),副教授,材料加工工程專業;研究方向:材料加工、制備和測試。

2021-10-28