不同斧型鉆齒切削刃角下的破巖方式*

李尚劼, 趙 星, 黃繼慶, 劉 維

(1. 深圳市海明潤超硬材料股份有限公司, 廣東 深圳 518000) (2. 中國石油集團渤海石油裝備制造有限公司, 天津 300457) (3. 中國石油大學(北京), 石油工程教育部重點實驗室, 北京 102249)

隨著國內外油氣鉆探迅速發展,金剛石鉆頭已成最主要的鉆井工具之一。然而,面對復雜的工況環境,常規金剛石鉆頭鉆進速度慢,抗沖擊性差,使用壽命短,直接影響生產效率。

為了提高金剛石鉆頭在特定地層的破巖能力,開發出非平面異型切削鉆頭,其在硬地層、研磨性地層及非均質地層的鉆進性能有了突飛猛進的發展[1-2]。史密斯鉆頭公司推出的斧型金剛石復合片鉆頭,采用獨特的脊狀斧型切削齒,集成了傳統聚晶金剛石鉆頭的剪切破巖與硬質合金鉆頭擠壓破巖的功能。參考斯倫貝謝公司提供的鉆井數據,使用斧型PDC復合片的六刀翼(12.25 inch,約31.115 cm)鉆頭在高耐磨地層進尺達到27.5 m/h的記錄,與常規PDC的相比性能提升超過40%。

隨著斧型復合片的優秀鉆進性能不斷顯露,出現了更多基于犁削破巖機理的非平面復合片設計,然而對于不同夾角的斧型鉆頭的切削機理鮮有深入研究,導致在選擇斧型金剛石產品時缺少理論依據。雖然有理論研究證明120°脊角的破巖效率最高[3-5],但是120°斧型、135°斧型等產品的合成不容易實現,并且產品的穩定性較差。目前市場上對如何挑選斧型復合片以針對實際工況作業并沒有相關的研究,導致一些鉆頭應用端一味地追求小角斧齒的破巖效率,而忽略了使用小角斧齒帶來的弊端。

因此,利用有限元分析(finite element analysis,FEA)對3種常見的不同切削刃夾角切削脊刃的斧型齒的破巖方式進行對比研究,并與實驗室測試數據比較,為不同切削刃夾角的斧型齒在特定地層的使用提供實測與分析參考[6-9]。3種典型斧型齒的切削刃夾角分別為135°、150°和165°。

1 實驗部分

1.1 研究對象

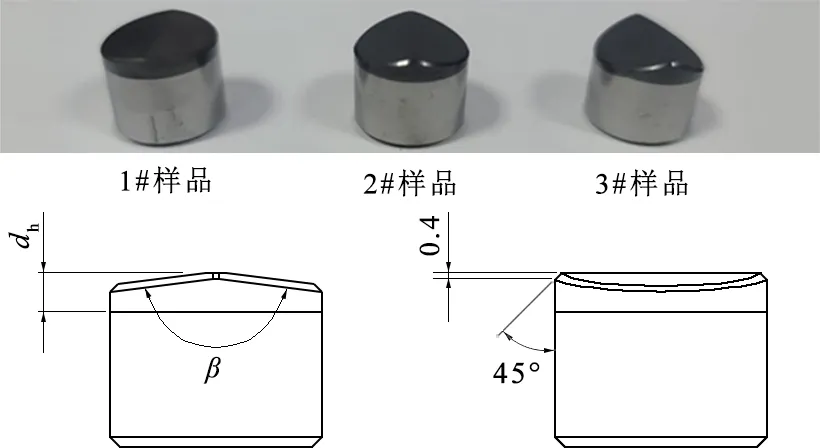

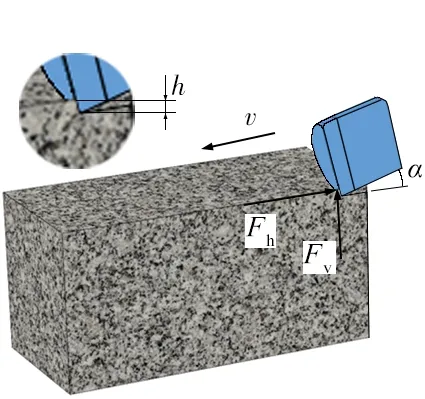

研究所用的3款斧型齒(axe cutter)如圖1所示。其中dh為金剛石齒刃到基體的高度,dh=3.0 mm;β為切削刃脊的夾角,其中1#樣本的β1=165°,2#的β2=150°,3#的β3=135°;齒邊緣倒角為0.4 mm;復合片直徑為15.88 mm;復合片總高為13.20 mm。樣品均選用相同PCD原料的配方與硬質合金為基材,在相同的條件(壓力為7.7 GPa,合成溫度為1 450~1 550 ℃)下使用六面頂壓機合成。測試前,3款樣品均使用3D輪廓儀測量刃脊夾角,角度誤差均小于1°。

圖1 斧型齒照片與結構Fig. 1 Pictures and structure of axe cutters

1.2 FEA建模

在異型齒的結構研究中,有限元分析是一種常見的單齒破巖數字化研究方法,可用于非平面異型金剛石復合片的切削原理研究。有限元分析建模計算是基于連續介質理論,將物體劃分為有限個單元,節點用數學方程聯系起來。雖然有限元法對均質物體計算的準確性較高,但是對巖土體之類且含有節理、裂痕的物體計算得出的數據可靠性并不高。因此在有限元分析測試應用在單齒破巖范疇時,需要先建立一個理想化模型,并設定一定的邊界條件約束仿真分析,有限元分析可用于對比不同非平面異性復合片的切削表征,但也需要通過收集大量的實驗室測試數據,對有限元計算結果進行修正。

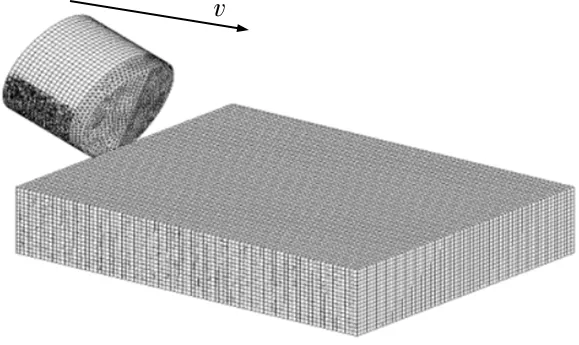

使用ANSYS Workbench軟件的顯示動力模塊,建立3種不同切削刃夾角的斧型復合片單齒直線切削巖石的有限元模型。模擬選用Drucker-Prager(D-P)準則下的巖石本構關系并定義其硬化特征[10-11]。切削時的傾角為15°,巖石尺寸為100 mm×50 mm×30 mm,如圖2所示。為了減少計算誤差及應對ANSYS動力模塊后處理器結果不收斂的問題,巖石塊及復合片為均布網格,網格尺寸為0.5 mm。復合片與巖石接觸方式為一般接觸,巖石材質設置為均一連續介質,為顯示巖石破碎及排屑效果,重設損傷演化系數,并調整巖石的初始切削溫度為27°(室溫)。切削過程中由于摩擦力帶來的切削溫度損耗不計算在其中,巖石四周添加固定約束。切削時長為0.30 s,切割速度為400 mm/s。主要材料參數如表1[12]。

圖2 斧型齒切削破巖有限元模型Fig. 2 Finite element model of cutting rock with axe cutter

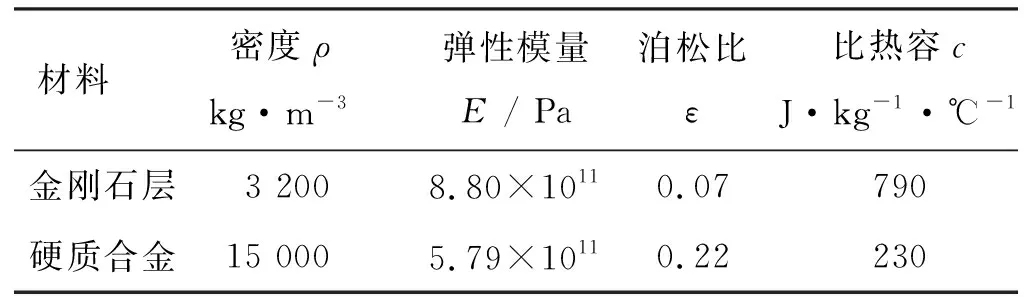

表1 有限元分析的材料屬性

1.3 巖石破碎機理實驗

為接近實際打井工況,單齒破巖切削實驗的設備為立式車床(vertical lathe,簡稱VTL)。采用VTL干磨切削方法研究斧型復合片切削時巖石的破碎方式,并對比切削后復合片磨口形態,以評估復合片的耐磨性、抗沖擊性及耐熱性[13-14]。為對比不同切削刃夾角斧型齒的巖屑樣本,設計低速單圈走刀的加工方式,可觀察巖石破碎過程,并收集、對比切削后的巖石樣本。

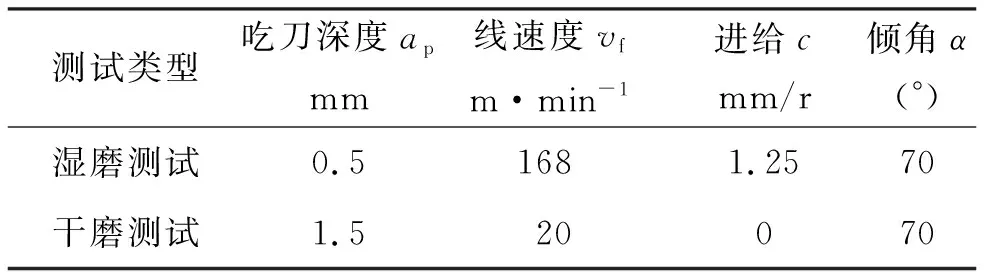

選用如圖3所示的圓柱石材。石塊內徑為400 mm,外徑為1 100 mm。同時,對3組樣品進行實驗室濕磨測試,來對比不同切削刃夾角斧型產品的耐磨性。VTL測試參數參見表2。

圖3 立式車床

表2 VTL實驗參數

2 結果與討論

2.1 不同切削刃夾角對巖石切削力的影響

斧型復合片的破巖方式與常規金剛石復合片的剪切破巖方式有相似之處,但也有很大的不同。二者都是在軸向力和扭矩作用下完成連續旋轉破巖,不同之處在于斧型PDC結構破巖以切削刃脊的剪切破碎作用為主,2個切削面擠壓粉碎巖石為輔。巖石破碎過程中單斧型齒的受力如圖4所示,巖石對PDC的反作用力在PDC接觸面可分為軸向力Fv,切削力Fh和摩擦力f。切削力與軸向力垂直,其方向與切削速度方向相反。其中,α是切削后傾角,v是切削速度,h為吃刀深度。

圖4 斧型齒切削受力分析Fig. 4 Force analysis of axe cutter

同時,巖石破碎時需要消耗一定的能量,單位體積巖石破碎的能量EMSE是計算巖石破損破碎的重要指標,其計算公式可表示為:

(1)

其中:W為巖石破損所需要的能量,J/m3;V是巖石破損體積,m3;w為切入巖石復合片的寬度,m[15-22]。因此,可通過分析切削力的數據評估復合片的破巖效率及破巖能耗。

2.2 不同切削刃夾角對巖石破碎方式的影響

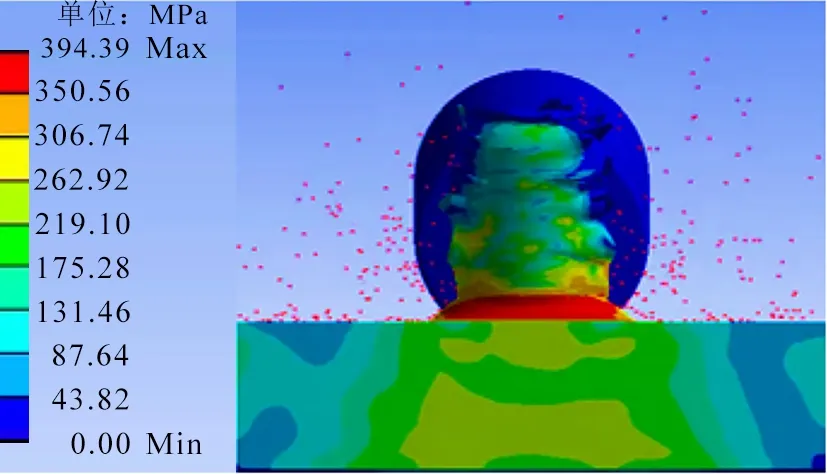

圖5為3種不同切削刃夾角的斧型鉆頭切削巖石的剪切應力分布模擬結果。通過分析巖屑破碎形態,發現165°斧型鉆齒(1#樣本)的切削方式以擠壓刮削為主,剪切力為輔;從巖層剪切應力分布可看出,當應力巖石底部應力集中區域達到峰值后,巖石出現大體積脫離,但切削齒未能主動斷屑。

(a) 1#

從2#樣本(150°斧型PDC)的巖石排屑方式可看出,在切削齒切入巖石的同時脊刃對脫落巖屑二次切削實現斷屑;從巖石剪切應力也可看出,剪切應力集中區域主要分為3個部分,分別為中部切削刃應力集中區及兩側擠壓面應力集中區域,每個區域應力分工較為明確,此款齒更適用于耐磨性較強的均質地層。

3#樣本(135°斧型PDC)的破巖形態與2#樣本的破巖形態相似,在切削齒切入巖石時破巖及斷屑同時完成。

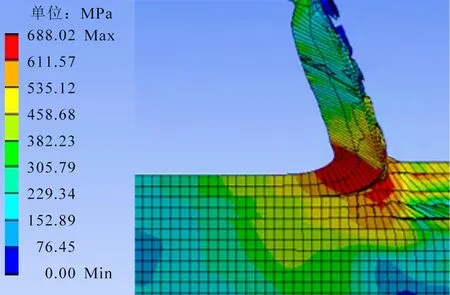

切入過程中的Mises應力分布如圖6所示。從圖6可看出:1#樣本與2#樣本的Mises峰值應力面積更大,因此巖石破碎所需能量更大。3#樣本切入巖石時,巖石主應力峰值區域集中,因此推斷135°斧型對巖石的破壞性更強,在硬脆性巖層工況下可引起巖層大體積剝離破碎。

(a) 1#

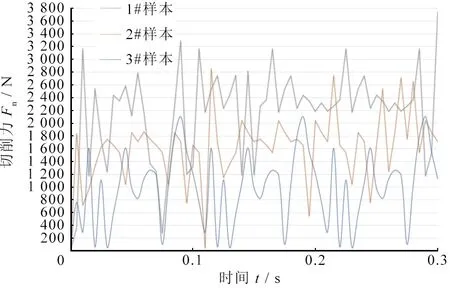

根據圖7所示的不同切削刃夾角-斧型切削巖石時切向力隨時間變化曲線,可以看出:3#樣本的數據小于其余2組數據,因此135°斧型破巖所需的切削力小,鉆機提供的扭矩及鉆壓也越小,有利于水平井的鉆進。從切向力隨時間波動劇烈并出現多處峰值分析,1#樣本的切向力波動幅度小于3#樣本的。切向力波動的原因主要是在破巖過程中,切削齒遇到硬質成分后切向力迅速升高,當達到巖石屈服極限后巖石崩碎斷裂,然后切向力迅速降低。更小的切削力波動幅度說明165°斧型齒與巖石接觸更均勻,有利于降低震動[23-25]。

圖7 不同切削刃夾角斧型切削巖石時切向力隨時間變化曲線Fig. 7 Tangential force vs time for different axe cutters

圖8為3種切削刃夾角-的VTL干磨測試后的巖石樣品對比。其中3#樣本切削后巖屑以大顆粒巖屑為主,顆粒尺寸在0.2~0.5 mm,且分布較為均勻;2#樣本的切削巖樣本中,巖屑顆粒大小以0.2 mm為主;1#樣本的巖屑以粉末為主,有少量巖石顆粒,且小顆粒巖石粒徑在0.03~0.15 mm。

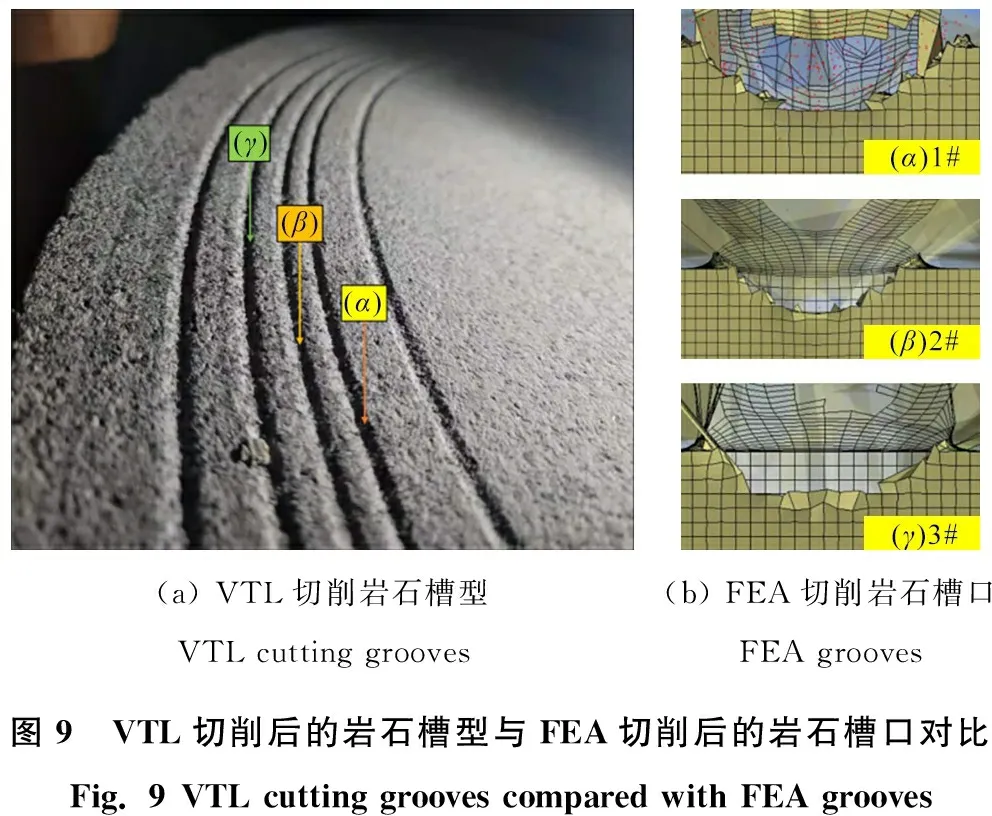

圖9所示為VTL切削后的巖石槽型與FEA切削后的巖石槽口對比。從圖9中可以看出:165°斧型齒的切削痕跡接近弧形,150°斧型齒及135°斧型齒的刀痕為V字型;3組樣本的槽型邊緣都較為平整,FEA切削模擬對照組與實際切削槽型結果相似。實驗通過使用有限元模擬的方式得出了巖石在3種不同樣本復合片切削作用下的結果,并且得到的巖石破碎效果與對應的VTL干磨槽型結果。

(a) VTL切削巖石槽型VTL cutting grooves(b) FEA切削巖石槽口FEA grooves圖9 VTL切削后的巖石槽型與FEA切削后的巖石槽口對比Fig. 9 VTL cutting grooves compared with FEA grooves

由此可知:斧型齒的切削刃的夾角對巖石破碎有顯著影響,夾角更小(135°和150°)的斧型齒結構主要破巖方式為剪切破碎,夾角接近平齒時(165°),巖石破碎方式則更接近擠壓粉碎。

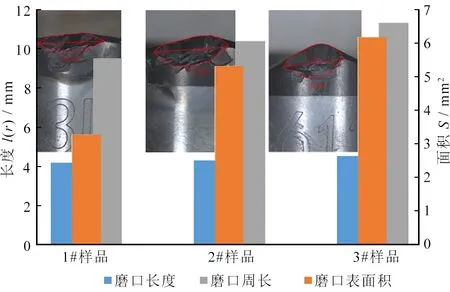

采用VTL濕磨測試實驗對比樣品的耐磨性,3組樣本各完成40個單程測試后其結果如圖10所示。3組樣品選用相同基材,并且在相同的合成條件下完成制樣。從圖10中的3組樣本的磨口對比可發現:165°斧型齒的磨口小于150°斧型齒和135°斧型齒的。135°斧型齒磨口表面積是165°斧型齒磨口表面積的2倍。在相同的鉆進條件下,165°脊角的斧型齒的耐研磨性更好。

圖10 不同斧型齒耐磨性

3 結論

(1)通過切削力波動幅度可知:脊刃口角度增大可保留非平面齒的穩定性。針對研磨性地層可選用165°的斧型齒以保證鉆進的穩定性,同時破巖時的切向力波動幅度更小,對降低鉆頭在脆性硬性工況時的振動非常有益;并且可以降低鉆頭的黏滑現象,可使用在造斜及水平井段。

(2)150°斧形齒具備一定的剪切破巖能力,也保留了穩定的擠壓碎巖能力,可作為鉆頭肩部布齒。在沖擊性強的混合工況下仍具有較高的機械鉆速,所以150°斧型齒可適用于鉆進沖擊性強,研磨性高的地層。

(3)135°斧型齒具有更高的穿透地層的能力,所需要的破巖能量小,且破巖效率高更易形成較大體積破損并且降低巖石斷裂時對切削齒的沖擊性,更適用于礫巖地層。