淺談變電站站用電系統模塊化設計

福建永福電力設計股份有限公司 劉用云

1 引言

近年來,國家大力倡導綠色發展,鼓勵科技創新,國家電網公司也在創新推進智能變電站模塊化建設,開展標準化設計、工廠化加工、模塊化建設,實現建設方式從傳統的“量體裁衣”向“成衣定制”轉變。而目前變電站的交流饋線屏模塊化、智能化程度較低,開關柜內設備集成度較低,柜體數量較多,結合二次設備艙布置常常需加大或增加設備艙。與此同時,二次設備在模塊化、智能化和艙體集成布置方面已經取得很大發展。在此背景下,本文提出站用電系統智能模塊化開關柜組件優化方案。

2 站用電系統模塊化設計

2.1 傳統低壓配電柜簡介

傳統的低壓配電柜主要有GGD、GCS、GCK 等,其特點如下。

2.1.1 固定接線低壓配電柜GGD

特點:1991年開始投入使用,包括G G D1、GGD2、GGD3型,價格便宜、安裝靈活。柜內開關固定安裝于柜中支架上,表計在屏柜上部集中布置。

缺點:安全防護等級低,操作危險;無法單個開關檢修維護;回路少,單元之間不能任意組合且占地面積大,不能與計算機聯絡;二次接線無標準。

2.1.2 低壓抽出式開關柜GCK

結構特點:

①框架采用C 型材,主構架上安裝模數為E=25mm,框架組裝靈活方便;

②柜體上部為母線室,前部為抽屜單元,后部為電纜進出線室,各室間有鋼板或絕緣板做隔離,以保證安全;

③單元抽屜高度的模數為200mm,相同功能單元的抽屜具有良好的互換性;

④抽屜面板具有工作、實驗、分閘和抽出四種狀態。

優點:開關柜機構設置合理,容量大,分斷能力高,動穩定性強,防護性能好,安裝和維護方便,電器方案適用性廣泛[1]。

缺點:回路少,單元之間不能任意組合且占地面積大,不能與計算機聯絡。

2.1.3 抽出式(分隔式)開關柜GCS

結構特點:

①框架采用8MF 型開口型鋼,主構架上安裝模數為E=20mm,框架組裝靈活方便。

②開關柜的各功能室相互隔離,其隔室分為功能單元室、母線室和電纜室,各室的作用相對獨立。

③電纜室的設計使電纜上、下進出均十分方便。

④單元抽屜高度的模數為160mm,抽屜不會改變寬度、深度的尺寸,而僅僅在高度尺寸上有變化。相同功能單元的抽屜具有良好的互換性。

⑤抽屜面板具有分,合、實驗、抽出等位置的明顯標志。

優點:GCS 低壓抽出式開關柜具有較高的技術性能指標、能夠適應電力市場發展的需要,并且可以與現有引進的產品競爭。

缺點:除抽屜可以更換,抽屜內開關可以檢修外,其它元件無法檢修。饋線開關模塊不能采用熱插拔安裝方式,在母線不斷電情況下不能檢修維護。

2.2 智能模塊化開關組件配電柜

2.2.1 智能模塊化開關組件配電柜簡介

智能模塊化配電柜由智能組件單元含饋線開關(普通固定式開關)、電流采樣傳感器、智能監控單元、指示燈及一些標準的塑膠或金屬附件組成。是集固定柜的低成本與高可靠性、抽屜柜的維護便利性為一體,實現流水線生產方式、滿足快速交貨的智能化精密配電設備。

2.2.2 系統組成

系統由進線部分智能雙電源切換組件、母線系統、智能饋線開關組件以及通信監控等部件組成。

2.2.3 系統主要功能特點

①電能安全分配功能。

②標準化生產功能。

③快速組裝功能。

④采用固定插拔式安裝,兼具固定式接觸性能好、抽出式檢修方便的優點。

⑤系統數字化通信功能。

⑥交直流饋線智能監控功能。

2.2.4 智能模塊化開關組件的特點

(1)電氣安全性高

①所有帶電部分均有安全防護。

②沒有不可視的大電流接插件。

③信號燈更換不需拆二次線。

④智能模塊更換可開關不停電熱拔出。

(2)機械安全性高

①開關更換只需擰松絕緣螺釘,簡單安全。

②解決抽屜柜機械故障服務多、大電流插接件安全隱患問題。以3P 固定式塑殼開關為例:常規低壓抽屜柜機械結構件連接點有“螺絲硬連接6處+閉鎖機構連接1處+抽屜滑道連接2處+大電流接插連接6處,共計15處”;智能饋線組件機械結構件連接點有“絕緣螺釘硬連接6處+中轉螺釘硬連接6處,共計12處”。而抽屜柜2處滑道連接、閉鎖機構連接1處正是產生卡澀的主要故障點,6處大電流接插連接則是安全隱患點。

以螺絲硬連接可靠性99.999%計算、滑道連接可靠性99.9%計算、閉鎖機構連接99.9%計算、大電流接插連接可靠性99.99%計算。常規低壓抽屜柜機械結構可靠率為:

(99.999%)6×(99.99%)6×(99.9%)3=99.6345%

智能饋線組件機械結構可靠率為:(99.999%) 12=99.9888%

(3)智能化控制

(4)簡化電源系統的設計與維護

①設計簡單:無需做二次線設計,根據柜體的尺寸,疊加標準化組件即可。

②擴容簡單:將標準組件固定,無打孔母線夾,不需要做二次線的設計。

③維護簡單:只需擰松絕緣螺釘即可進行開關的更換。

④實用:兼容性強,兼容施耐德、ABB、人民電器等國內外品牌開關。

2.2.5 智能模塊開關組件柜與GGD 系統、GCS 系統技術性能比較

財政監督業務轉型的目標是使財政監督從事后的合規性檢查工作,轉型為貫穿預算編制、預算執行和決算管理等財政運行全過程的常態化檢查工作,是財政監督面臨的機遇和挑戰。風險導向審計使審計的中心環節從內控測試轉向風險評估,并通過量化風險分析確定實施審計的范圍和重點,合理分配審計資源,在兼顧審計效率和審計質量的前提下形成比較正確的審計意見。將風險導向審計的理念、方法和技術與財政監督工作實踐相結合,把風險導向審計在分配資源和控制風險等方面的特點恰當地應用于財政監督領域,則可以在實現對財政運行全程化監督機制方面發揮積極作用。

(1)智能模塊化開關組件電源系統

特性:功能模塊化配電;

安裝:方式固定模塊組件;

單柜最大回路數:①100-250A 塑殼開關:24,②63A2P 微斷:52,③63A3P 微斷:44,④400-630A 塑殼開關:4;

維護性:可實現在線安全更換開關、霍爾傳感器、采集單元等易損元件、單回路檢修不影響其它回路的正常運行;

智能化:單回路可檢測三相電流、三相電壓、功率等數據、單回路具有獨立通訊功能;

生產模式:流水化、預制化生產;品質保證:所有的元件都是模具標準化預制.各元件一致性高,質量穩定;

品質保證:所有的元件都是模具標準化預制,各元件一致性高,質量穩定;

性價比高。

特性:傳統配電;

安裝:固定式;

單柜最大回路數:開關安裝隨意性大、無規律,回路數相對較多

維護性:更換開關、傳感器時存在很大安全隱患,需要單屏停電或者單段母線停電;

智能化:無智能化;

生產模式:配電柜傳統生產模式;

品質保證:傳統生產模式,一致性差,質量不穩定;

性價比低。

(3)GCS 系統

特性:抽屜式配電;

安裝:抽屜式;

單柜最大回路數:①100-250A 塑殼開關:18,②63A2P 微斷:36③63A3P 微斷:36④400-630A塑殼開關:4;

維護性:可在線更換抽屜;

智能化:單回路可檢測三相電流、三相電壓,不帶通訊;

生產模式:單抽屜標準化生產;

品質保證:大電流接插件無法判定其可靠性接觸;

性價比中。

3 380V 配電柜的選型和集成化布置方案

3.1 220kV 變電站站用電負荷回路統計

本文以龐公變電站為案例,對站內站用電負荷回路數進行了詳細統計,終期需20個回路,考慮預留30%的備用,按26個回路數進行設計。

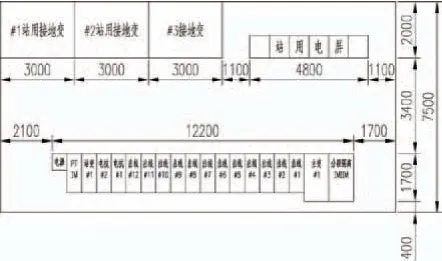

3.2 常規GCS 柜方案

常規GCS 柜,每面屏柜回路數為11個,按終期回路數計算,饋線柜需約4面,計及進線,共計約6面。

常規方案需設置4800×800mm 的屏體布置空間,且必須連續。

考慮將6面GCS 柜布置于#1 10kV 配電裝置室,與站用接地變室一列布置,整個房間長度16m,3臺站用接地變長度均為3m,則設備總長為3×3 +4.8=13.8m,剩余長度約為2m,僅供布置站用電屏兩側走道,站用接地變需首尾相鄰布置,站用接地變僅有一側檢修維護通道,如圖1所示。

圖1 采用GCS 柜時的10kV 室布置

3.3 站用電系統一體化布置方案

3.3.1 柜體內開關組件布置優化

鑒于常規GCS 柜體結構原因,每面柜體只有11個回路,所需饋線柜多。

利用模塊化開關組件的特點,增加單個柜體開關組件的數量,每個柜體可以布置開關組件18個,較常規GCS 柜11個,增加64%容量。從而減少柜體數量,進而實現集成化布置。

整合后總計僅需2面開關柜,大大縮減了占地面積,布置靈活。

3.3.2 本站智能模塊化開關組件電源系統布置方案

經整合后的4面站用電柜整體寬度減少了1.6m,可用作站用接地變間巡檢通道,同時有利于設備散熱,如圖2所示。

圖2 采用智能模塊開關組件優化的10kV 室布置

3.3.3 優化后的方案特點

饋線開關布置緊湊,提高了開關柜柜體空間利用效率,減少了2面饋線柜,便于同站用接地變共小室布置。

智能模塊化開關組件在安全性與維護方便性、經濟性與可靠性方面可以兼顧。既可以實現標準化提前生產,又可以實現工廠快速組裝。在條件許可下,散件發貨,現場裝配,實現訂貨和發貨同時進行。

智能模塊化開關組件應用于630A 及以下各種交直流電源饋線電能分配,且兼容性好,可與國內外各知名品牌的饋線開關兼容。

智能模塊化開關組件采用固定式開關,創新的結構設計及配件的保障安全維護,可保證在不影響其他開關運行的前提下,獨立檢修單個開關、傳感器及智能電路等配件。

智能模塊化開關組件均配置RS485通信接口,可實現遙測、遙控、遙信。

4 結語

智能模塊開關柜可以實現在線安全更換開關等易損元件,在不影響其它回路的正常運行的情況下進行單回路檢修,增強了用電的安全性和可靠性。并且,相較傳統低壓配電柜,智能模塊開關組件柜的運用,大大提高了空間利用率,實現了設備布置的優化,后續還可以結合不同的設備形式實現設備艙集成布置,進而實現一體化設計、工廠化加工、模塊化建設。