六氟化硫智能自動充氣裝置的設計和應用

國網安徽省電力有限公司亳州供電公司 國偉輝 荊林遠 張 奧

在電力工程的生產制造活動中,因為六氟化硫本身具有無色、無味、無毒、穩定等的特點,因此它可以作為一種常見的滅弧絕緣層材料,可以被廣泛用作高壓電氣設備中,特別是在110kV 及以上的六氟化硫隔離斷路器和組合式的電器(GIS)中。但是由于目前的生產加工工藝上的限制的原因,運行中的六氟化硫斷路器和組合電器經常出現六氟化硫蒸氣泄漏這樣的情況,導致電力運維人員經常需要為相關的電氣設備進行六氟化硫氣體的補充,但是因為補充氣體的過程本身非常繁瑣,所以需要大量的人力。因此本次研究開發的新型智能六氟化硫自動充氣設備,不僅可以提高六氟化硫泵送的效果和精度,而且在充氣工作中節省了成本,提高了維修和生產工藝的質量,同時在互聯網技術的支持下,多維度全方位的系統設備監控模塊也對安全生產起到了關鍵作用。

1 傳統的六氟化硫充氣技術

在電氣設備中,必須使得不同電氣機械設備中使用的不同器材之間完成絕緣隔離,防止出現安全問題和設備故障。而六氟化硫氣體具有良好的氣體化學穩定性和耐熱性,在相對高溫下穩定性良好,因此具有優良的電氣設備絕緣性能和優良的滅弧特性,常常被用于斷路器、空氣封閉式組成電容器、高壓傳輸電纜、電壓互感器等電氣設備[1]。為了更好地完成使用六氟化硫氣體制造電氣設備的絕緣層,需要對使用六氟化硫氣體的設備進行充氣。目前六氟化硫充氣技術主要以人工操作為主,充氣的速度由壓力閥控制,操作人員通過仔細傾聽氣體輸送管道中的流動充氣的聲音來控制充氣速度。同時,充氣時工作人員還需要注意兩個氣壓表的讀數。而且在整個加氣過程中,需要輕擊充氣設備和設備的氣壓計,因為氣壓計可能會被卡住而導致氣壓讀數不準確。當充氣完成的時候,充氣設備完全由人工進行操作停止,這樣的氣體壓力控制的精度并不高,可能會出現充氣不足或過多的情況。同時,現有的主要智能充氣設備都是基于一整套完整的充氣氣壓自動控制系統來完成充氣回路的控制的,這樣的設備通常非常龐大而線路復雜,一旦出現故障,不僅會影響充氣過程的進度,而且修繕也十分麻煩[2]。

2 當前六氟化硫充氣系統存在的問題

現階段的六氟化硫充氣系統設備主要存在以下問題:首先,現階段的六氟化硫充氣系統設備一般需要手動操作設備電源開關,使用控制系統的智能充氣設備必須按照線路進行操作,因此在這樣復雜的工作環境中,連接充氣控制系統的一整條線路會使得充氣設備和需要充氣的設備的擺放位置受到限制,可能會影響到設備的運行,而且如果現場的線路太多,而操作人員的活動空間太小的話,人員很容易在是在在行走時出現安全風險。

第二,六氟化硫氣體充氣設備必須使用充氣的管道進行充氣,而充氣管道的回收都是靠人力來進行的,這樣比較不方便,而且效率非常低,浪費了不必要的人力。

第三,在充氣的過程中,有一個非常重要的點需要控制,也就是六氟化硫氣體的含水量。充氣過程中六氟化硫氣體的含水量會影響到管路的干燥程度,當管路中達到一定的濕度,會使得電氣設備中的六氟化硫氣體失去一定的絕緣能力,從而造成設備的損壞,嚴重的可能會影響到操作人員的人身安全。

第四,在對整個充氣設備進行操作管理的時候,在傳統的充氣操作過程中,操作人員需要不斷注意兩個氣壓表的讀數,在整個加氣過程中,需要輕擊充氣設備和設備的氣壓計,防止各種原因導致的氣壓讀數不準確。而且六氟化硫的設備氣壓的需要可能會隨著對電氣設備的性能要求的變化而變化,如果沒有進行多方位的充氣運營管理,及時滿足到六氟化硫充氣調節的需求,很可能會造成一定的安全風險[3]。

3 六氟化硫智能自動充氣裝置的設計技術原理

設計技術原理如下:

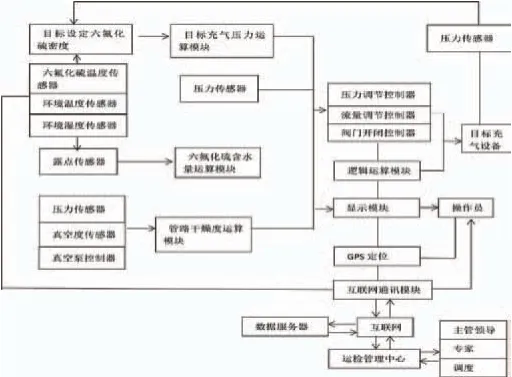

①通過聯合六氟化硫溫度傳感器、環境溫度傳感器和環境濕度傳感器以及事先設定好的六氟化硫氣體密度進行目標的六氟化硫充氣壓力的運算,和壓力傳感器聯合進行氣壓設備的識別的調節控制。

②六氟化硫的含水量作為一個控制重點,需要單獨設置一個模塊進行六氟化硫含水率的運算,通過露點傳感器進行探測和運算,反饋到環境濕度傳感器中。

③不同的傳感器(壓力傳感器、真空度傳感器、真空泵傳感器)不斷運算反饋充氣管道的實時狀態,并顯示在專門的模塊中。

④通過不同傳感器的反饋結果進行相關設備的壓力、流量和閥門開閉的調節,最終將結果運用在目標充氣設備上。

⑤通過運用互聯網技術,聯合多方如數據服務器和運檢管理中心等反饋給充氣操作員以當下充氣設備操作的調節建議,操作員再結合顯示模塊的充氣運行情況等進行具體的調節。運檢管理中心等由專門的主管領導、專家和調度員組成。

⑥全自動繞線是以旋轉線圈和發條自動儲能技術的形式進行。充氣過程所使用的管線在不使用時,可以纏繞在專門的線圈轉盤上,在需要使用的時候再拉出來。同時,發條受到拉動的時候可以儲存一定的能量,方便下次的收拉操作。

⑦利用專門的收納外殼來制作充氣管線收納的箱包,這樣的外殼通過專門的設計方案進行設計制作,可以很好地存放電氣設備所要使用的充氣管線,防止出現潮濕漏水等的情況發生。

⑧自動繞線裝置可以封裝在一個可以靈活開合的儲存袋中,將平時不用于實際充氣操作的部分管線隱藏在儲存袋的內部,簡化了外界實際充氣操作的收放管線的過程。

4 六氟化硫智能自動充氣裝置的具體設計

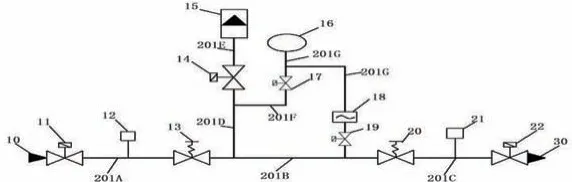

圖1 六氟化硫智能充氣裝置

4.1 裝置運行的流程編號說明

10-進氣接口、11-電磁閥、12-壓力檢測器、13-壓力調節閥、14-電磁閥、15-真空泵、16-回收袋、17-電磁閥、18-露點檢測器、19-電磁閥、20-流量調節閥、21-壓力檢測器、22-電磁閥、30-充氣接口、(201A—201G)-管道。

4.2 六氟化硫智能自動充氣裝置的運行原理及順序

六氟化硫智能自動充氣裝置的模塊設置更加簡潔明了,整個充氣操作過程更加完善合理,避免了很多不必要的隱患的同時,使得充氣的操作和調整更加高效。

4.2.1 程序一:管道環境初始化

打開13、20使201A201B201C201D201F 這些管道連通,通過12和21判斷管路內壓力,如果大于0.1MPa,打開17通過201G 管道將氣體釋放至16中。

4.2.2 程序二:管道干燥預處理

接程序一,直至12或21檢測壓力數據≤0.1 MPa,關閉17切斷201G 和16,再打開14使201E 與201A201B201C201D201F 管道連通,啟動15對這些管道進行抽真空,目的是抽除管道內空氣,并加速微量水分蒸發,促使管道內無氣體及達到干燥環境,達到目標干燥度后,關閉14、13、20。

4.2.3 程序三:源氣體準備

接程序二,10與源氣體連接,30與六氟化硫電器設備連接。打開11,通過12檢測源氣體壓力與目標設定充氣壓力比對,如果12檢測數據小于等于目標設定充氣壓力,則關閉11并通知操作員更換氣源。如果12檢測數據大于目標設定充氣壓力,則打開并調節13至目標設定充氣壓力,再打開19使氣體經18檢測其露點(氣體含水量),此時排放的氣體經201G 進入16。

4.2.4 程序四:正式充氣

接程序三,當18檢測數據小于等于目標設定露點值時關閉19,再打開20和22將氣體輸送至六氟化硫電器設備中。當21檢測壓力到達目標設定壓力值90%時,調節20逐步減小流量,直至21等于目標設定壓力值后關閉22、11。

4.2.5 程序五:停機

接程序四,打開17使氣體經201G 進入16直至12和21小于等于0.1MPa 后,關閉13和20,并通知操作員整個充氣工作結束。

5 六氟化硫智能自動充氣裝置的控制原理

5.1 控制原理大致過程

圖2 控制原理圖

5.2 六氟化硫智能自動充氣裝置的創新點

5.2.1 模塊設置合理全面

新型的六氟化硫智能自動充氣裝置在充氣方面設置了專門的充氣壓力運算模塊從而控制六氟化硫的充氣過程,考慮到了事先設定的六氟化硫密度,通過多個傳感器進行數據傳輸,保證了對充氣壓力的全面控制。通過聯合六氟化硫溫度傳感器、環境溫度傳感器和環境濕度傳感器以及事先設定好的六氟化硫氣體密度進行目標的六氟化硫充氣壓力的運算,和壓力傳感器聯合進行氣壓設備的識別的調節控制。六氟化硫的含水量單獨設置一個模塊進行六氟化硫含水率的運算,通過露點傳感器進行探測和運算,反饋到環境濕度傳感器中。不同的傳感器不斷運算反饋充氣管道的實時狀態,并顯示在專門的模塊中。最后,通過不同傳感器的反饋結果,聯合邏輯運算和不同的調節控制器進行最終充氣設備的調節,這樣的調節更加合理和有效[4]。在傳統的充氣設備中,操作員只是根據傾聽充氣管道的氣體流動的聲音顯然是不足的。

5.2.2 綜合考慮氣體濕度的重要影響

同時,本充氣設備還考慮到了氣體濕度的影響這一重點,分環境濕度傳感和管路干燥檢測兩方面進行控制,更加全面。

5.2.3 設置了互聯網通訊模塊

六氟化硫智能自動充氣裝置還設置了一個非常重要的模塊,也就是互聯網通訊模塊,該模塊是用來反饋給充氣設備操作員。在過去,操作員只能通過現場觀察和經驗分析來完成對充氣設備的調節和控制,這樣控制的精度很差。而在六氟化硫智能自動充氣裝置中,操作員可以聯合顯示模塊的內容,GPS 的精準定位信息和互聯網通訊模塊內容進行設備的調節控制管理。互聯網聯合了數據服務器和運檢管理中心等幾方的信息反饋,最終可以監測充氣設備的具體運營情況,并且可以在及時發現相關問題之后,馬上反饋到互聯網模塊中呈現給操作員,以便操作員及時迅速地進行調節操作[5]。

5.2.4 充氣過程更加智能自動化

在過去在充氣過程中通常會使用大量的人力,因為充氣所要考慮的事情非常繁瑣。因此在本設備中使用了互聯網技術,通過互聯網通訊模塊傳輸的監控信息,操作員再進行相應的操作。而且本設備還可以自動進行初始化管道環境調節,干燥預處理,在充氣過程中自動監測露點和壓力值,最后還可以自動關機。這樣的智能自動化設備減少了操作人員的工作量,也使得整個充氣調節過程的精度更高。

5.2.5 自動回收充氣管線部分

可以使充氣所使用的管線在不使用時折疊成線盤,相應的充氣管道線會因作用力而被收緊而不是散落,在使用的時候,相應的管線可以輕松拉出來。

綜上,六氟化硫智能自動充氣裝置本身比起傳統的充氣操作和設備更加方便快捷,而且對于整個充氣過程的質量把控程度更高,監測系統更加完善,同時隨著時代的不斷發展,在充氣領域應用互聯網技術是大的趨勢,而本裝置就很好地利用了互聯網技術,實現了充氣過程的監控。因此本裝置可以應用在更多的電氣設備充氣領域,方便電氣設備的充電過程。