燃煤電廠脫硝系統液氨改尿素技術探討及應用

國能徐州發電有限公司 時世明 徐州華鑫發電有限公司 胡 偉

1 項目的必要性

根據《化學品分類和危險性公示通則》(GB13690-2009)記錄,液氨是一種急性毒性、易揮發、易腐蝕/刺激皮膚的易燃物質。液氨的揮發物,氨氣與空氣會形成爆炸性混合物,在濃度為16%~25%時,遇明火會產生爆炸。當液氨所在的生產場所超過40噸或儲存量超過10噸時,按《危險化學品重大危險源辨識》(GB18218-2018)規定屬于重大危險源。

為進一步加強電力安全生產監督管理,持續推進電力行業危險化學品安全綜合治理,2019年4月2日,國家能源局綜合司發布《切實加強電力行業危險化學品安全綜合治理工作的緊急通知》,要求積極開展液氨罐區重大危險源治理,加快推進尿素替代升級改造進度。

尿素是一種穩定、無毒的固體物料,使用過程中對人和環境均無害,同時可被散裝運輸和長期儲存,且無需運輸與存儲方面的特殊處理,是一種較為理想的工業制氨原料。尿素制氨的工藝原理是將尿素水溶液在一定溫度下發生分解,生成氨氣。近年來,隨著尿素熱解、水解工藝的日益成熟,其投資及運行費用降低,已在國內多家燃煤電廠分別得到推廣和應用。

國內應用尿素水解工藝的電廠主要采用源自美國的U2A 工藝,即將質量分數為40%~50%的尿素溶液通過尿素溶液輸送泵送到水解反應器,在150℃、0.5MPa 的條件下發生水解反應,制取氨氣。尿素水解工藝初始投資較高,但由于加熱分解溫度低、加熱蒸汽的冷凝水可循環使用,能耗低于尿素熱解工藝,同時可實現多臺機組公用,在電廠有多臺機組或機組容量較大時,優勢更為明顯。

2 尿素制氨技術

從國內應用情況來看,當電廠處于人口密集區,或其廠內用地緊張難以滿足危險品儲存的安全距離要求,或者液氨的采購及運輸路線有很大困難時,為克服燃煤電廠煙氣脫硝使用液氨存在的安全性問題,尿素制氨工藝被開發出來,尿素系統比較復雜、投資和運行成本高于液氨系統,但是其最大的優勢是安全性高。制氨系統由尿素顆粒儲存和溶解系統、尿素溶液儲存和輸送系統及尿素分解系統組成。根據尿素制氨工藝的不同,分為熱解技術和水解技術。

2.1 尿素熱解技術

尿素熱解系統包括計量分配模塊、絕熱分解室、尿素溶液噴射器等。尿素溶液經由計量與分配裝置、尿素溶液噴射器等進入絕熱分解室(350~650℃)與高溫稀釋空氣(650~700℃)混合均勻,分解生成NH3、H2O 和CO2。混合產物經氨噴射系統進入SCR 系統。整個工藝過程需要監測壓力、流量及溫度以滿足脫硝系統的設計要求。同時需設置尿素溶液計量分配裝置,根據系統的需要自動控制噴入熱解爐的尿素溶液量。熱解爐(絕熱分解室)后的氨氣輸送管道需進行保溫處理,保證氨噴射系統前的溫度不低于350℃。

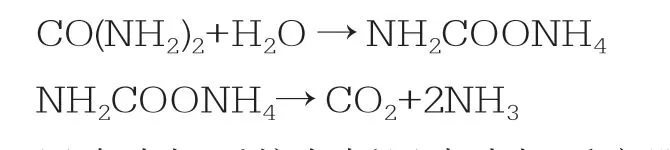

原理:利用輔助能源(燃油、電加熱、煙氣等)在熱解爐內制造650℃以上溫度的溫度場,將霧化的尿素溶液直接噴入分解為氨氣。

不足:尿素轉化氨的效率低,不完全熱解所產生的副產物易沉積,導致其物耗高,由于其、燃料消耗量大,能耗不能隨機組負荷降低而降低,不能多機組公用。

2.2 尿素水解技術

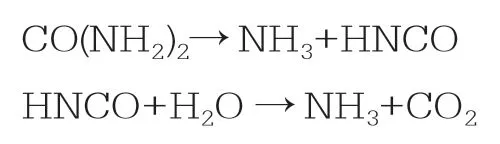

尿素水解制氨的化學反應方程式如下:

尿素水解系統包括尿素水解反應器模塊、計量模塊、疏水箱、廢水箱、廢水泵等。濃度約為40%~50%的尿素溶液輸送至尿素水解反應器內,飽和蒸汽通過盤管的方式進入水解反應器,飽和蒸汽不與尿素溶液混合,通過盤管回流,冷凝水由疏水箱、疏水泵回收。氣液兩相平衡體系的壓力約為0.4~0.6MPa,溫度約為150~170℃。水解反應器產生的含氨混合氣流(NH3、H2O 和CO2)進入計量與分配裝置,被熱稀釋風稀釋后,進入氨氣—煙氣混合系統。

尿素普通水解制氨工藝主要有意大利Siirtec Nigi 公司的Ammogen?工藝和美國Wahlco 公司及Hamon 公司的U2A?工藝。近幾年,國產尿素水解工藝也已成熟,國內眾多電廠脫硝已采用尿素水解工藝。通過眾多工程說明,國產尿素普通水解工藝運行狀態穩定,還原劑制備效果良好。目前國內提供該工藝的廠家主要有四川晨光工程設計院、成都銳思環保公司等企業。

2.3 尿素制氨技術方案比選

采用尿素熱解工藝時:熱解系統采用單元制,布置在SCR 反應器附近鍋爐區鋼架上,一臺爐對應一套熱解系統。此方案需配套進行鍋爐及SCR 區鋼架的局部核算或加固改造。

采用尿素水解工藝時:從運行安全可靠性考慮,采用公用制,多母管供氨,并設置備用水解反應器。水解器制成的氨氣至爐側時需經熱風(不低于160℃)稀釋后,進入噴氨系統,沿程管道做好伴熱保溫措施。

綜合考慮尿素熱解制氨和尿素水解制氨兩種改造方案的施工工期、總投資和運行成本等因素,考慮到熱解方案停爐工期長約1個月以上,鋼架上布置施工需要核算加固鋼架且改造工作量多,熱解設備安裝空間受限,施工難度大,徐州發電有限公司、華鑫發電有限公司液氨改尿素工程采用尿素水解制氨技術方案。

3 尿素水解制氨技術方案

3.1 技術參數

3.1.1 煙氣量確定

參考脫硝技術協議中設計煙氣量,經近期實際燃用煤種核算,確定本次改造煙氣量為1055804m3/h(標態、干基、6%含氧量)。

3.1.2 脫硝進出口NOx 濃度確定

在本次改造邊界條件選取時,調取了#1、#2機 組2019年3月 到2020年2月脫硝入口CEMS 數據,通過數據分析可以發現,SCR 入口NOX 濃度和設計值相比沒有較大變化,#1、#2機組SCR 入口NOX 濃度基本上都在400mg/Nm3以下,部分時段超400mg/Nm3。結合脫硝參數設計值和實際運行情況,本次改造選取SCR 入口NOx 設計濃度為40mg/Nm3。考慮到環保排放標準日趨嚴格,SCR出口NOx 設計濃度30 mg/Nm3。

3.1.3 設計基本參數

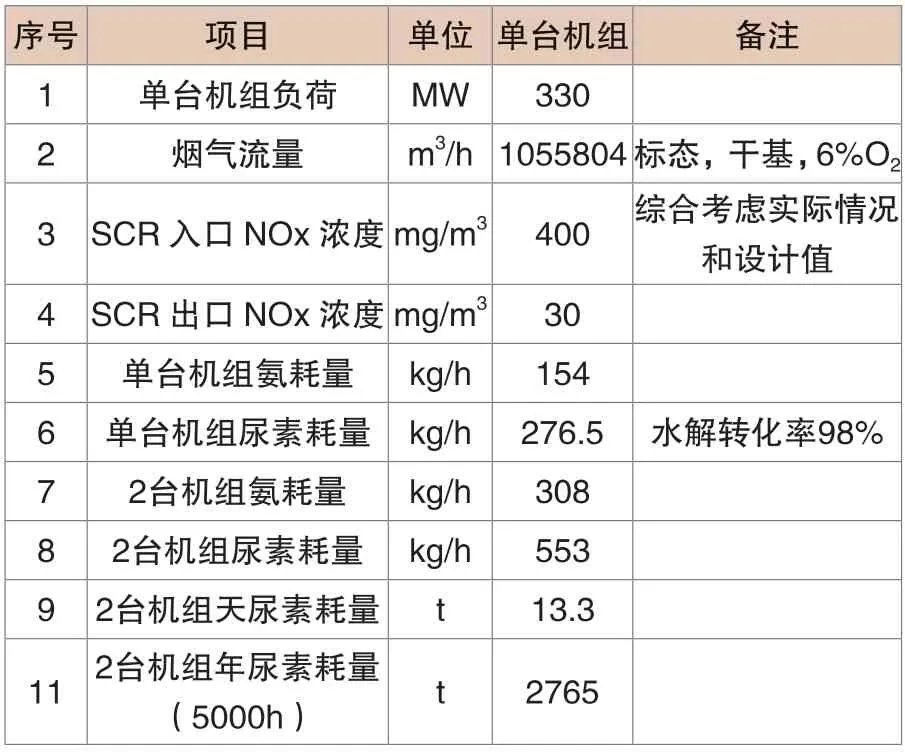

通過以上煙氣量及SCR 進出口濃度的確定,經計算,在BMCR 工況下,本工程尿素理論耗量如表1。

表1 華鑫發電有限公司氨耗量與尿素需求量

經計算:徐州華鑫發電有限公司2×330MW 機組超低排放標準運行需液氨耗量為308kg/h,相應計算尿素耗量為553kg/h,年尿素耗量為2765噸。

3.2 尿素站系統設備

3.2.1 斗提機系統

本項目設置1套斗提機上料系統,輸送能力為20t/h。

斗式提升機的輸送工作原理是:料斗把物料從下面的儲倉中舀起,隨著輸送帶或鏈提升到頂部,繞過頂輪后向下翻轉,斗式提升機將物料傾入接受槽內。鏈傳動的斗式提升機一般裝有兩條平行的傳動鏈,上或下面有一對傳動鏈輪,下或上面是一對改向鏈輪。斗式提升機一般都裝有機殼,以防止斗式提升機中粉塵飛揚。

3.2.2 尿素溶液制備系統

(1)尿素顆粒儲存和溶解系統

尿素顆粒存儲、溶解系統的主要設備包括尿素顆粒儲倉、尿素上料系統、中間儲倉、尿素溶解罐、尿素溶液混合泵等。

尿素顆粒經上料系統儲存于儲倉內,由尿素中間儲倉輸送到溶解罐內,用除鹽水將干尿素顆粒溶解成40-50%質量濃度的尿素溶液,并通過尿素溶液混合泵輸送到尿素溶液儲罐中。

(2)尿素溶液儲存和輸送系統

尿素溶液儲存和輸送系統的主要設備包括尿素溶液儲罐、尿素溶液輸送泵等。通常情況下,尿素溶液儲罐中的尿素溶液總儲存容量宜為全廠所有機組BMCR 工況下5-7天的日平均消耗量。

(3)尿素水解反應系統

按照《火力發電廠脫硝系統設計技術規范》規定,尿素水解裝置宜為公用系統,1臺使用,1臺備用,除備用裝置外,水解裝置總量應滿足所有機組BMCR 負荷下的最大制氨需要。

水解反應器材質采用316L 不銹鋼,設置合理的腐蝕裕量,要求不額外添加壓縮空氣等防腐措施即滿足使用需求。與尿素溶液接觸的閥門采用304L 不銹鋼,與水解產物接觸的閥門采用316L 不銹鋼。與尿素溶液和產品氣接觸的閥門和執行機構采用進口品牌產品, 采用尿素系列專用閥。

(4)疏水系統

尿素車間設一臺疏水箱,兩臺疏水泵,疏水泵為一用一備。疏水泵應滿足輸送高溫水的要求,疏水泵采用臥式離心泵。

在運行工況下,水解反應器、溶解罐、溶液儲罐的蒸發疏水回收至疏水箱。疏水箱收集疏水可用作尿素顆粒溶解用水、管道沖洗水。在正常運行工況下,多余的疏水通過疏水泵統一輸送至指定位置。疏水箱容量不小于單個溶解罐容量的一半。

(5)廢水系統

尿素車間設置一個地坑及兩臺地坑排水泵,排水泵一運一備。地坑不允許發生冒汽現象。地坑設置排氣設備至室外,坑內頂部設置噴淋、稀釋水系統。

(6)水沖洗系統

在尿素溶液管道上設置完善的水沖洗系統,消除尿素溶液結晶的影響。

(7)稀釋風機

根據水解系統要求,稀釋風需要加熱至200℃以上,用以保證混合氣體的溫度在140℃以上,防止混合氣體發生逆反應重新生成尿素。常見的稀釋風加熱方案有蒸汽加熱、煙氣加熱和熱一次風加熱三種。本工程采用煙氣加熱,煙氣換熱器安裝在每臺脫硝反應器出口喇叭口內部,利用煙氣對稀釋風進行加熱。

4 社會效益

氨是有毒物質,會導致人急、慢性中毒,嚴重時可致人死亡。其輸送、卸料、貯存均存在安全隱患,液氨泄漏后可能造成重大影響或事故,社會影響突出;采用尿素制氨可避免該危險性、可保證電廠工作人員人身安全及發電生產安全穩定、消除液氨運送對沿途城市、鄉村居民的危險性,具有重大的社會效益。

5 結語

該項目工程2021年4月20日開始施工,2021年10月15日交工投運。運行后通過測試,各項技術參數達到設計要求,系統設備運行穩定且能達到較高的效率同時又降低了安全風險、消除潛在的安全隱患。徐州發電有限公司、華鑫發電有限公司脫硝系統液氨改尿素的成功,為同類型機組的改造提供了范例。