旅大C油田某大斜度井尾管憋堵及卡掛情況處理與分析

袁毅章,劉 鵬,王丹陽,張啟龍,喬中山

(1.中海油能源發展股份有限公司工程技術分公司,天津 300459;2.中海石油(中國)有限公司天津分公司,天津 300459)

隨著鉆井技術的發展,大位移井、大斜度井、水平井及小井眼大曲率側鉆井眼越來越多。在這些彎曲井眼中下入套管柱作業,經常會出現下放遇阻時,上提活動套管柱遇卡的情況。在渤海灣旅大C油田某大斜度井的前期鉆井過程中,由于復雜的地質條件、井眼軌跡和地層預測不準等原因,發生了井漏,并進行了多次堵漏作業,但在 Ф177.8 mm 尾管下入過程中,又出現套管憋堵和阻卡的情況,且處理困難,嚴重影響了作業時效[1]。分析該井尾管阻卡原因,提出相應預防處理措施,對于該區塊后期鉆井施工作業具有重要的指導意義。

1 XX井基本概況

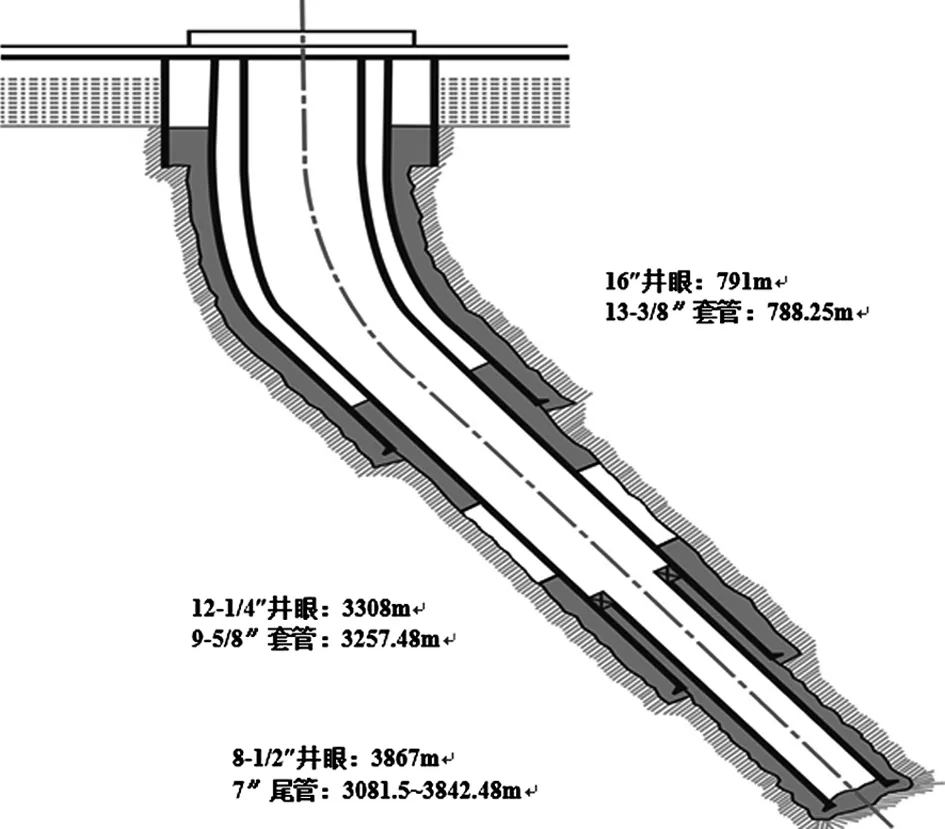

旅大C油田位于渤海遼東灣海域南部,構造位于遼東走滑構造帶的南段,郯廬走滑斷裂東支的轉折端。主要含油層系為東一段、東二上段、東三段,常溫常壓油藏,具有高孔、高滲的物性特征[2-3]。為進一步提高東二下段、東三段Ⅲ油組目標砂體邊部儲量動用程度,XX井設計成一口生產井。其井身結構如圖1所示。

圖1 XX井井身結構圖

該井設計完鉆井深 4101 m,實際完鉆井深 3867 m。第一次造斜點為 196 m,造斜率在1.67°~4.05°/30 m;第二次造斜點為 2934 m,最大井斜角61.46°,造斜率在1.12°~2.44°/30 m。采用密度1.21~1.33g/cm3的PEM鉆井液開始三開8-1/2″鉆進作業,三開鉆進至 3867 m,發生井漏。進行二次堵漏作業后,鑒于已鉆穿東營組主要目的層,且已滿足完井作業需求,就地提前完鉆。起鉆至井口,做下入 Ф177.8 mm 尾管準備工作。

2 尾管憋堵和卡掛及處理過程

2.1 尾管憋堵及卡掛經過

1)正常下尾管。2021年4月30日,正常下7″(177.8 mm)尾管(3Cr-L80、CLS、29lb/ft)至 755 m,尾管內灌滿鉆井液。接著,連接斯倫貝謝尾管懸掛器總成,連接5-1/2″(139.7 mm)鉆桿1柱,小排量打通循環,返出正常,累計循環663沖;測上提懸重 52 t,下放懸重 51 t。

2)下鉆至套管鞋嘗試打通憋壓。下鉆至 3237 m,鉆桿內灌滿鉆井液;接頂驅,測上提懸重 143 t,下放懸重 95 t,旋轉懸重 113 t。開泵嘗試小排量打通,即憋壓至 3 MPa,未見返出,停泵壓力不降,檢查地面循環系統正常;憋壓至 5 MPa,停泵壓力不降;起一柱鉆桿,固井泵嘗試憋壓至 6.8 MPa(尾管掛坐掛壓力 10.3 MPa),期間上下活動鉆具,嘗試憋通未果;繼續以固井泵憋壓至 8 MPa,未憋通,起鉆檢查鉆具及尾管串。

3)起尾管串遇卡。起尾管串組合至 1054.53 m,懸重由正常 72 t 突增至 237 t,立即下放至頂驅懸重 25 t ,未放活。設置蹩停扭矩 24 kN·m,嘗試開轉,下放至懸重 60 t,轉速 2 r/min,扭矩 18 kN·m,鉆具未放活;下放至懸重 40 t,頂驅蹩停;釋放扭矩,上提懸重至 65 t,開轉頂驅蹩停,在懸重61~30 t 之間嘗試開轉,均未轉活。

2.2 卡尾管處理過程

1)驗封封隔器。關上閘板防噴器,固井泵對環空打壓驗尾管掛封隔器。以排量 0.4 bbl/min(63.6 L/min) 打壓至 1 MPa,停泵后壓力穩定不降,繼續打壓,壓力快速上漲至 2 MPa,停泵后壓力穩定不降,驗證封隔器已經坐封。

2)上下活動機械解卡作業。下放至頂驅懸重 25 t,設置頂驅蹩停扭矩為 29.8 kN·m(尾管掛抗扭 33.8 kN·m),嘗試開轉,即蹩停,緩慢釋放扭矩,期間懸重緩慢上升至 38 t,鉆具緩慢下行至 1056.42 m 后無法繼續下行。

上提懸重至 100 t,懸重緩慢下降至 83 t。繼續上提鉆具至遇卡點 1054.53 m,懸重迅速上漲至 100 t,鉆具未活,下放鉆具至懸重 30 t,鉆具仍下行至 1056.42 m 后無法繼續下行。

在懸重 100 t~36 t 上下活動鉆具,鉆具活動范圍1054.53~1056.42 m 無變化;下放鉆具懸重至 65 t,開轉速 10 r/min,鉆具下行至 1061.53 m 后無法繼續下行(累計鉆具下行7.00 m);期間間歇性釋放扭矩,上提鉆具至 100 t、120 t、150 t、180 t鉆具無法上行。

3)大力上提解卡作業。階梯性上提鉆具懸重至 240 t,懸吊 5 min,下放鉆具至頂驅懸重 25 t,穩定 3 min;重復操作10次。再次上提至 240 t,懸重突降至 130 t,鉆具上行至 1054.53 m 后無法繼續上行。釋放扭矩,再次上提懸重至 240 t,懸重突降至 107 t,鉆具上行,懸重維持在 107 t~132 t。

起鉆至 755 m,拆甩、檢查斯倫貝謝尾管掛。期間環空持續灌漿。尾管掛回接筒本體有1~2 mm 輕微環形螺旋劃痕,銷釘全部剪切,封隔器反向卡瓦片磨損變形,出井3片(共計6片),單片尺寸:長 9 cm×寬 6 cm×厚 1.2 cm。封隔器膠皮基本磨損殆盡,懸掛器所有銷釘均已剪斷,懸掛器表面有明顯劃痕。繼續起甩尾管串組合,尾管及扶正器全部出井。

3 尾管憋堵與卡掛原因分析

3.1 尾管憋堵原因

鉆井過程中發生井漏,經過2次堵漏作業后,井況穩定基本無漏失。尾管堵塞的主要原因:1)循環系統管線、彎角內的堵漏材料沒有篩除干凈,導致循環期間在球座、2#浮箍處堆積越來越多;2)接尾管掛循環后,下鉆至管鞋再次循環,兩次間隔時間較長,重晶石逐漸沉淀,最終造成浮箍處被堵塞[4]。

3.2 起鉆速度過快

起鉆速度過快產生的抽吸作用力可能會導致封隔器意外坐封。根據起鉆曲線,假設每柱鉆具的長度為 28 m,在管柱遇卡前幾柱,上提每柱最少耗時 35 s,最大 84 s,折算成管柱上提平均速度為 0.8 m/s 和 0.334 m/s,封隔器理論允許最大過流速度為 15 bbl/min(2385 L/min),相當于起鉆速度允許最大值 2.548 m/s。在管柱遇卡并且憋堵時,管柱上提速度并未超過封隔器理論允許的最大上提速度,封隔器膠筒因環空液體沖涮、抽吸破壞而意外坐封的可能性很低。

3.3 井下溫度變化

該款封隔器的橡膠材質為氫化丁腈橡膠(HNBR),其耐溫等級為4~162 ℃,在這個范圍內膠筒和其他組件不會發生變形或膨脹[5]。井下泥漿溫度最高 70 ℃,遇卡時封隔器距離井口只有 295 m,井下溫度不會超過 70 ℃。分析封隔器膠筒的適用溫度范圍完全可以滿足現場井下泥漿溫度的要求,膠皮等組件不會因溫度作用而發生膨脹或變形,進而導致封隔器意外坐封的可能性很低。

3.4 封隔器卡瓦被損壞或自身質量問題

封隔器卡瓦為一體式卡瓦,其材質為高硬度合金鋼,比常規鋼材較脆。卡瓦片之間連接環的厚度為 2.54 mm,寬度為 54 mm,中間弱點寬度為 13 mm,弱點軸向剪切力8噸。在以往作業案例中,出現過因吊裝過程中硬物直接撞擊卡瓦而導致卡瓦環斷裂的情形。本井作業前,檢查了封隔器兩排剪切銷釘、封隔器卡瓦環等;銷釘裝配到位,卡瓦牙狀態良好;封隔器膠筒及組件外觀狀態良好,膠筒未發生微膨脹。使用的型號為PV-3封隔器為2019年3月份生產,同類型的封隔器已經在渤海地區成功應用了10年;2019年3月生產的同批次的封隔器到貨20個,已經成功入井17個,并未出現產品質量問題。工廠質檢報告以及工具庫房組裝及入井前外觀檢查未見異常,封隔器卡瓦及膠筒組件均未見明顯裂紋及可能的磕痕。如果封隔器卡瓦突然斷裂,理論上可能導致封隔器在起鉆通過套管接箍位置時意外坐掛、坐封進而使管柱遇卡。

3.5 井下異物硬卡回接筒

封隔器卡瓦上下本體管柱居中時單邊間隙 4.25 mm,卡瓦片座掛前外徑 209 mm,厚度 12 mm,封隔器座掛前后,上下活動管柱時,卡瓦片不可能發生翻滾,更不可能脫離此間隙,不會進入上部回接筒或下部懸掛器環空間隙內;回接筒外表螺旋狀寬壓痕不是封隔器卡瓦所致,壓痕寬度與卡瓦片寬度 60 mm 不相符。結合封隔器坐封原理,起鉆過程中若尾管掛總成遭遇異物硬卡,快速起鉆的瞬時作用力會通過回接筒傳遞使封隔器銷釘剪切進而坐封,當過提力超過封隔器最大坐掛能力79 t后封隔器卡瓦牙會逐步受損,處理復雜情況期間反復旋轉憋扭上下活動最終使卡瓦完全破壞,最終得以將尾管起出。鑒于此,井下異物硬卡導致封隔器坐封的可能性最大[6]。

4 結論與認識

1)細化作業程序。所有尾管掛作業,嚴格要求每 500 m 或每 3 h 打通循環。針對堵漏過的井,下尾管灌漿要求使用新漿且下尾管前嚴格排查、清洗流程,確認管路流程內無任何堵漏材料殘留。

2)入井前嚴格檢查工具。確認所有銷釘安裝到位,膠皮卡瓦均無損傷、拍照存檔。后續尾管掛工具包裝/運輸時使用專用硬質護套,保護封隔器膠皮、卡瓦等關鍵部位,吊裝時,工程師全程值守,規避潛在磕碰風險。同時,在作業指令上明確套管內起下鉆速度要求(0.2~0.3 m/s),操作平穩,遇阻過提/下壓不超過 5 t。

3)建議補充完善在異常復雜作業下工具不能解卡切割芯軸的回收方案和套銑封隔器卡瓦的應急預案等。