鉆井液流變性實時測量方法及系統研究*

梁海波 宋 洋 于志剛 辛小軍 楊 海

(1.西南石油大學機電工程學院 2.中海石油(中國)有限公司湛江分公司 3.中法渤海地質服務有限公司湛江分公司)

0 引 言

在石油工程中,一口油氣井鉆井成功與否,在很大程度上取決于鉆井液的性質和功能。鉆井液具有清洗井底、攜帶巖屑、冷卻潤滑鉆頭和鉆柱、傳遞水功率、控制和平衡地層壓力以及提高鉆井速度等作用[1]。隨著石油鉆井行業的發展,鉆井液需要滿足鉆井和完井等越來越多的功能需求,比如實時監測安全密度窗口等[2],及時準確地監測到鉆井液的工藝性能是很關鍵的一步。隨著鉆井自動化逐步實現,鉆井液性能測量受到業內人士的關注,目前鉆井液性能數據主要來自于人工測量,鉆井液樣品要經過收集、運輸、處理及分析,然后才能得到性能報告。人工測量不利于分析流體特性對預期問題的影響,而且也不能正確表征溫度和壓力對鉆井液性能的影響。

目前,針對鉆井液流變性測量,在鉆井現場使用比較廣泛的是馬氏漏斗黏度計和旋轉黏度計[3]。馬氏漏斗是API標準規定的測量鉆井液黏度的儀器,作為目前井場測量鉆井液黏度較為常見的手動測量儀器,它能夠簡單快速得到結果。但是其所得的流變參數只是粗略值,且無法實現測量的實時性,存在人工操作的誤差。旋轉黏度計是目前井場用于鉆井液黏度測量最常用的儀器,但其為手動操作儀器,缺乏測量的及時性,存在操作的誤差及需要一定的人工參與,不具備自動化測量的條件[4]。2008年,A.SAASEN等[5]為解決目前鉆井液無法自動測量的問題,在旋轉黏度計的基礎上,通過增加調速機構進行自動化測量,但是由于在旋轉黏度計中內外筒的流體置換并讓流體處于穩定狀態需要較長時間,無法實現實時在線測量。哈里伯頓公司開發出一款全自動鉆井液流變性測量設備——BaraLogix DRU,但其流變性測量周期為15 min,不具備測量的及時性與實時性。創升益世公司提出的DFS系統具備溫度跟隨系統,適用范圍廣,但仍舊無法解決測量周期過長的問題。

針對當前鉆井液測量中無法實現在線測量、工作量大及存在操作誤差等問題,本文提出一種鉆井液流變性在線測量裝置,旨在實時準確地監測鉆井液流變性能,其測量參數包括密度、溫度、質量流量、塑性黏度、動切力、稠度系數及流性指數等。通過測量鉆井液在不同管徑下的壓力損失[6],結合質量流量計所測得的數據,上傳到上位機進行處理,從而得到鉆井液的各項流變性能參數。該鉆井液流變性在線測量裝置對鉆井完井自動化進程有較好的推動作用,具有顯著的社會效益和經濟效益。

1 理論方案模型

1.1 設計原理

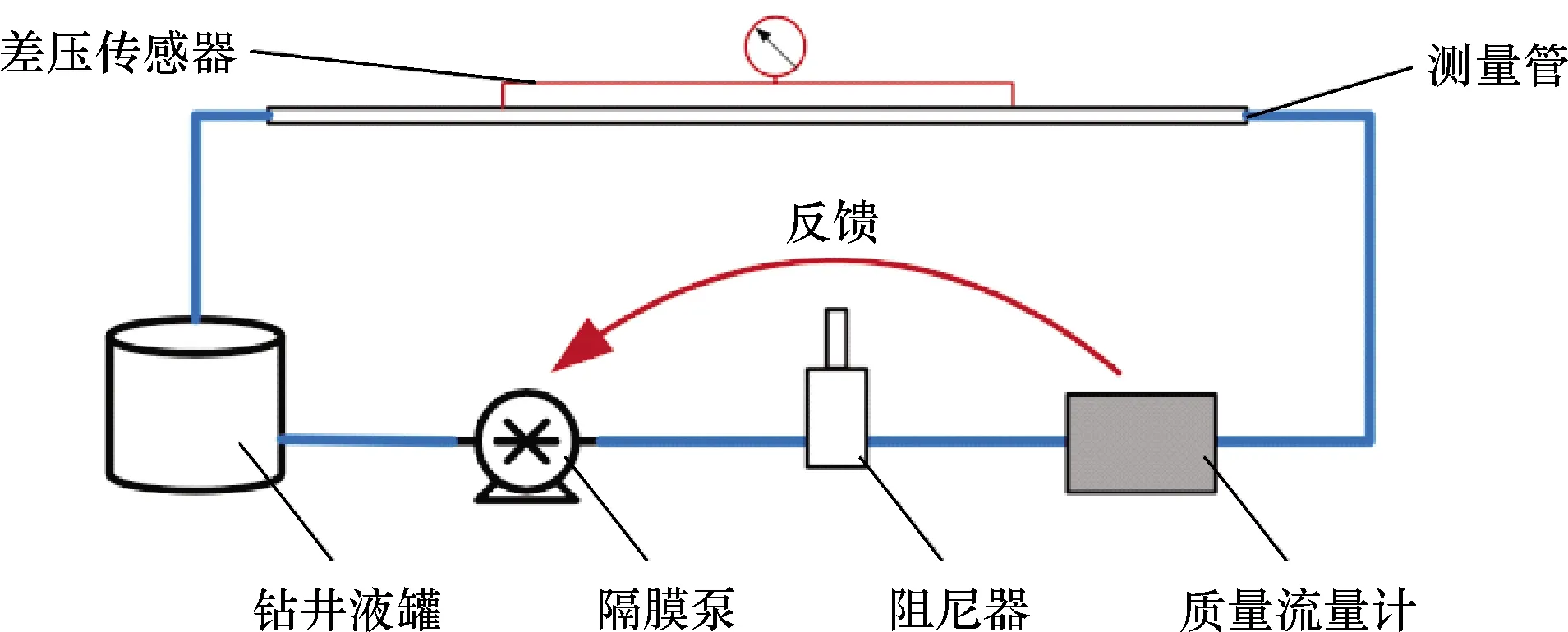

用電動隔膜泵從鉆井液罐抽取一定體積鉆井液到測量裝置中,在通過濾網時濾去鉆井液內雜質后,經阻尼器通過質量流量計,將測量的數據值傳輸給上位機,判斷是否為穩定流量后,對泵的流量進行反饋調節[7],保證輸出鉆井液流量恒定,同時質量流量計測得溫度、密度及流量信號傳輸到上位機。鉆井液經過兩根不同直徑的測量管[8],用一套平面膜差壓傳感器測量通過測量段的壓差損耗,將壓差信號傳輸到上位機,輸出傳統六速測量結果,得到塑性黏度、動切力、靜切力、稠度系數以及流性指數等值,最后回到鉆井液罐。根據傳輸的信號和測量管尺寸,連續計算并記錄鉆井液流變性。測量裝置工作原理示意圖如圖1所示。

圖1 工作原理示意圖

1.2 數據處理算法

在試驗中,由于流量、溫度、密度及固相含量等都對壓差測量數據存在不可避免的波動干擾[9],故使用數據處理算法對測量參數進行修正,以提高流變性參數測量精度。本文采用偏最小二乘回歸方法對自變量數據進行處理[10]。

偏最小二乘回歸方法是一種多元統計分析方法,能夠廣泛應用在各個領域,其主要在變量之間存在的多重相關性上回歸建模,同時也將信息綜合和篩選應用在了建模過程中,也就是一種將主成分分析、多元線性回歸方法融為一體的分析方法,其建模過程如下。

在自變量X和因變量Y中分別提取出第一個成分a1、b1,a1和b1包含著原數據中最大的變異信息,即有:

Var(a1)→max

(1)

Var(b1)→max

(2)

為了更好地解釋自變量與因變量之間的關系,a1和b1間還需要滿足相關程度達到最大,即有:

r(a1,b1)→max

(3)

這兩個成分不僅能夠最優地代表各自的原數據,同時a1也對b1有最佳的解釋能力。

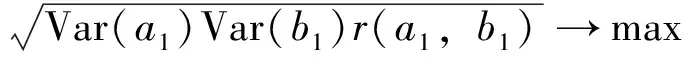

在偏最小二乘回歸方法中,可令成分間滿足

cov(a1,u1)=

(4)

分別求出X0對a1的回歸方程和Y0對b1的回歸方程:

(5)

針對第二成分a2的提取,則將X0用X1取代,將Y0用Y1取代,使用上述相同的方法進行回歸。

以此作為基礎,當X的秩為M時,就有:

X0=a1P1T+……+aMPMT

(6)

Y0=a1R1T+……+aMRMT+YM

(7)

由于a1,……,aM能夠以X01,……,X0P的線性組合方式來表達,所以將上式還原為:

YK=ck1X1+……+ckPXP+YMK(k=1,……,P)

(8)

式中:YMK為殘差矩陣YM的第k列。

1.3 數學模型

由差壓傳感器測得的測量管兩端壓差可以得到管道壁面的剪切應力[11]:

(9)

式中:τw為管壁處的剪切應力,Pa;D為測量管的內徑,m;p為測量管測量段的壓差,Pa;l為測量管測量段的長度,m。

對于管道,管壁處的剪切速率為:

(10)

令:

(11)

則有:

(12)

式中:γw為管壁處的剪切速率,s-1;v為流體經測量管的速度,m/s;N為無因次參數。

因流體流變學復雜性和紊流渦漩等因素導致非牛頓流體湍流的數學建模十分復雜,所以,通常引入摩擦因子項f。則用摩擦因數表示的壓力損失方程為[13]:

(13)

式中:ρ為鉆井液密度,kg/m3。

管道中流體為層流時,f的計算式為:

(14)

式中:Re為雷諾數,無量綱。

對于紊流,相關學者建立了經驗關聯式來獲得摩擦因數。為了獲得牛頓流體在管道中湍流的摩擦因數,提出了幾種關聯式(如Colebrook 1939,Blasius 1913),但對非牛頓流體進行了一些試驗研究的Dodge和Metzner提出了非牛頓流體在光滑管道中湍流與時間無關的經驗摩擦因數關聯式[12]:

(15)

式中:n為流動行為指數,無量綱。

雖然這種相關性提高了某些類型鉆井液流變性測量的精度,但這種相關性不適用于聚合物基鉆井液流變性的測量。因此,對于特定的鉆井液系統,更傾向于實時測量和獲取摩擦因數,而不是依賴于經驗相關性,經驗相關性僅在某些條件下適用。絕大多數鉆井液都具有觸變性,在很多基礎性的鉆井液試驗研究中,我們能夠觀察到鉆井液經過晃動然后靜止并形成凝膠的形態,再經過第二次晃動則恢復到初始形態。所以,如果從表面現象來講,鉆井液的觸變性是指在恒溫恒壓下,其搖動后變稀,靜止后變稠的特征。嚴格意義的觸變性定義為:在固定的剪切速率梯度下,流體的剪切應力會呈現隨著時間的延長而逐漸減小的特性。從膠體化學的層面上講,觸變性是指在恒溫狀態下,流體能夠在溶膠與凝膠之間相互轉變的特性。

牛頓流體的流變方程為:

τ=μγ

(16)

式中:τ為剪切應力,Pa;μ為表觀黏度,Pa·s;γ為剪切速率,s-1。

根據鉆井液的流體力學性質,鉆井液大多屬于純黏性非牛頓流體,描述其流體力學性質的一般本構方程式為[14]:

(17)

式中:η為有效黏度,Pa·s。

目前井場鉆井液的流體模式有賓漢流體模式、假塑性流體模式、膨脹性流體模式、卡森流體模式[15]、赫-巴流體模式以及考慮溫度和壓力的流變模式,其對應的流變方程如下。

一維簡單剪切流動情況下的賓漢流體模式為:

τ=τ0+μpγ

(18)

有效黏度函數為:

(19)

式中:τ0為動切力(屈服應力),Pa;μp為塑性黏度,Pa·s。

τ=Kγn(n<1)

(20)

式中:K為稠度系數,Pa·sn。

有效黏度函數為:

(21)

一維簡單剪切流動情況下膨脹性流體模式為:

τ=Kγn(n>1)

(22)

有效黏度函數同式(2)。

一維簡單剪切流動情況下的卡森流體模式為:

(23)

有效黏度函數為:

(24)

式中:η∞為卡森極限高剪黏度,mPa·s;τc為卡森動切應力,Pa。

卡森流體模式的另一特征參數是剪切稀釋指數Im,Im值用于反映鉆井液剪切稀釋性的強弱,可表示為:

式中,i為第 i個產業;j為第 j個地區,Xij表示第j個地區的第 i產業的銷售收入或產值指標;產業規模區位商也稱區域規模優勢指數。在本文中,產業規模區位商表示該地區工業總產值占全省三大產業總產值的比重。當產業規模區位商大于1時,表明該地區工業比較集中,一定程度上顯示出工業具有較強的競爭力,產業規模區位商越大,表示該地區工業集聚越顯著;產業規模區位商等于1時,表示該地區工業處于均勢,該產業的集中還不明顯;產業規模區位商小于1時,表明該產業在該地區沒有形成集中。

Im=[1+(100τc/η∞)0.5]2

(25)

一維簡單剪切流動情況下的赫-巴流體模式表達式為:

(26)

具有3個參數的赫-巴流體模式[16]在水力學計算上顯得更為復雜,但同時也可以明顯看出其具有相對于其他流變模式更高的精確度,故其使用廣泛性正在逐步提升。

W.C.MCMORDIE,JR等[17]在1974年提出了同時考慮溫度和壓力的油基鉆井液流變模式:

(27)

式中:T為溫度,A、B為常數。

對于具有屈服應力的鉆井液,其流變模式方程可以改寫為:

(28)

針對不同的鉆井液選擇不同的流變模式,目前廣泛使用的多數鉆井液為賓漢流體和假塑性流體。根據流變曲線或數值擬合分析來決定采取哪種流變模式,選擇相關性好的流體模式來分析和表示實際鉆井液的流變行為[18]。

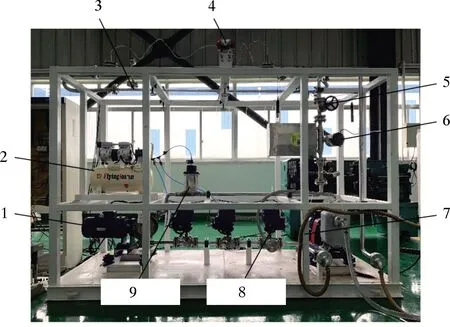

2 鉆井液流變性實時測量裝置

測量裝置整體框架采用不銹鋼矩形管搭建。測量管采用?16.0 mm×1.6 m和?20.0 mm×2.0 m,壁厚均為2 mm的不銹鋼圓管,管線之間采用法蘭連接方式,便于管線的拆裝和分段清理。電動隔膜泵出口端與質量流量計間用不銹鋼圓管連接,電動隔膜泵入口端與鉆井液罐、測量出口端均用軟管連接。

整個裝置要求減振,泵與框架均不連接。橇裝時,在底座與泵體底座間加減振橡膠或其他性能良好的減振器。由于裝置距離井場振動源較近,框架存在振動,故在每個傳感器的固定點下方增加了減振設計。

鉆井液黏度受溫度影響較大,為排除此干擾,現將整個測量裝置置于箱體內。溫度浮動較大時,增加必要的保溫設備,以保證裝置測量的準確性。裝置的現場試驗圖如圖2所示。

1—電動隔膜泵;2—空氣壓縮機;3—測量管;4—差壓傳感器;5—截止閥;6—質量流量計;7—離心泵;8—電動三通球;9—脈沖阻尼器。

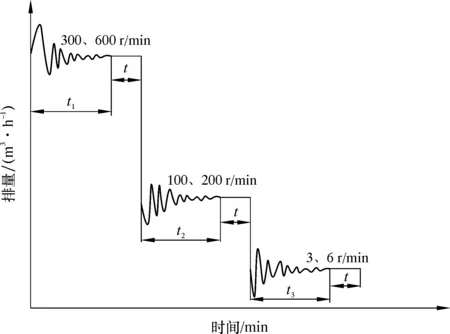

在測量過程中,每次流量的測量需要保持一定周期,等流量達到穩定之后再進行,剪切速率511和1 022 s-1可在一定流量下同時讀出,其他剪切速率需要通過程序控制電動隔膜泵調節流量來得到。輸出傳統六速測量結果,得到塑性黏度、動切力、靜切力、稠度系數以及流性指數等值的工藝流程圖,如圖3所示。

圖3 工藝流程圖

3 試驗測試

3.1 測量數據精確度試驗

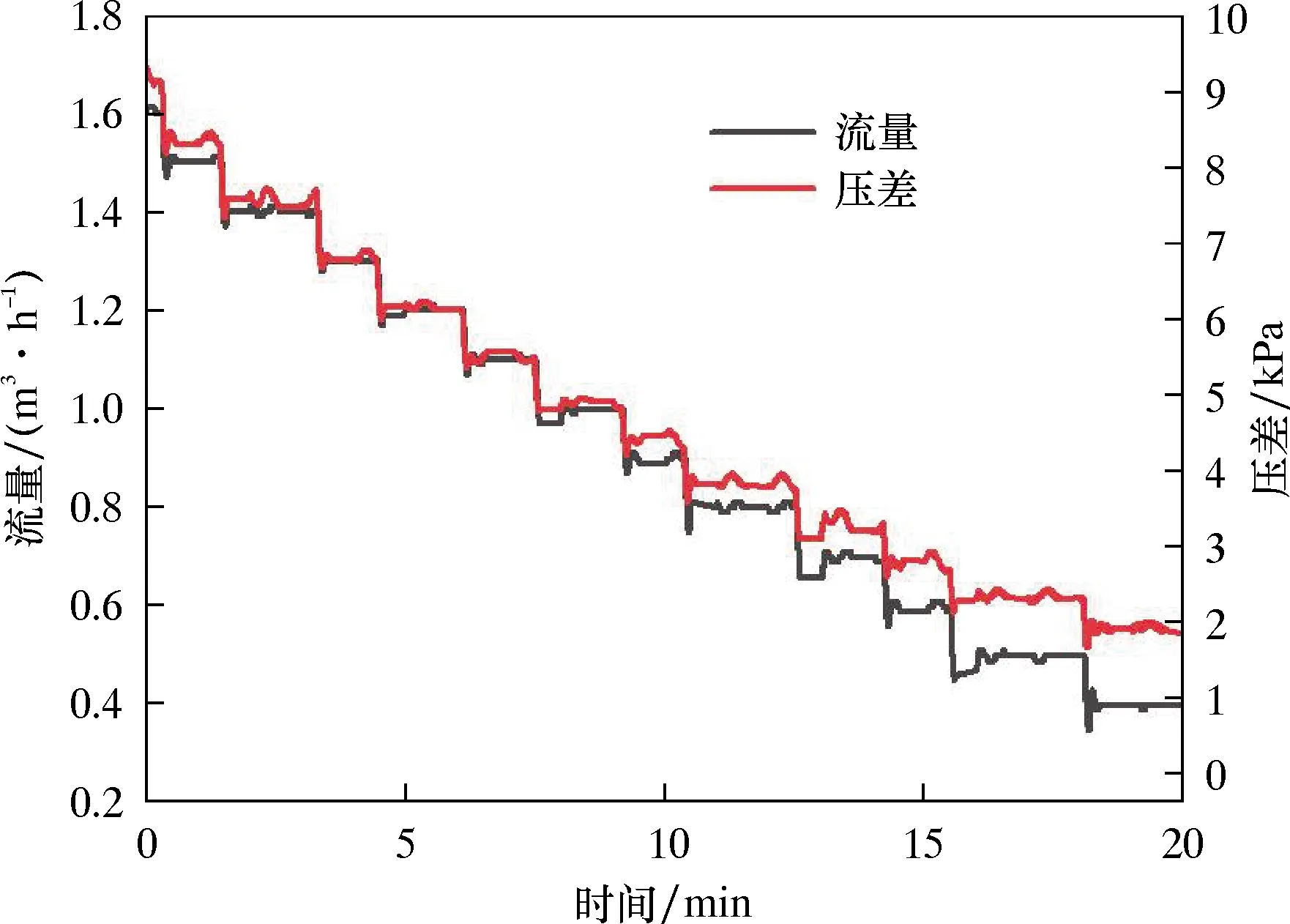

配制質量分數5%的膨潤土漿作為鉆井液樣品[19],將其導入本鉆井液流變性實時測量裝置進行試驗測試。測試時,保證在每個排量下的壓差保持穩定以減小瞬態效應[20],然后開始記錄數據,可得鉆井液樣品的壓差測量值,如圖4所示。

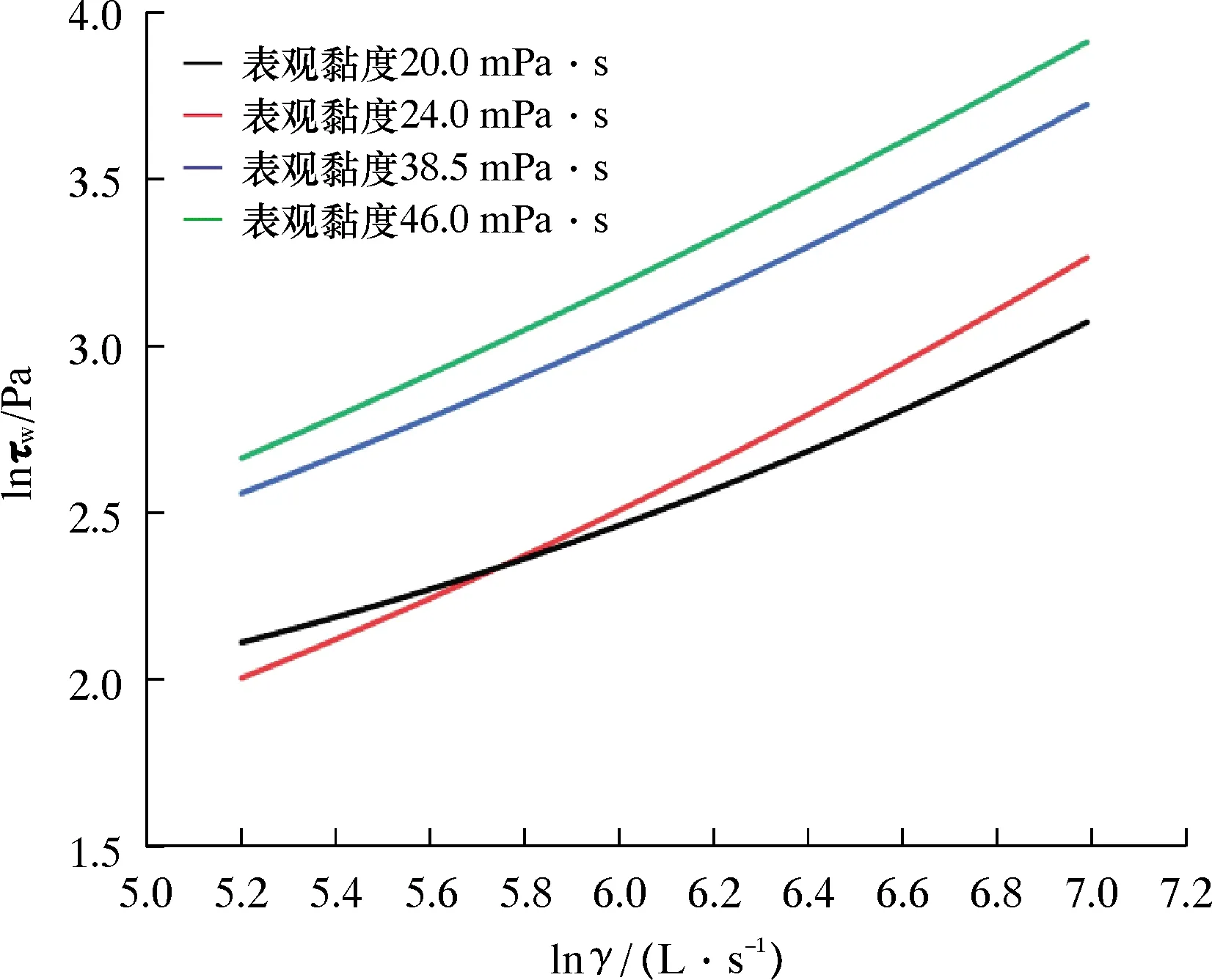

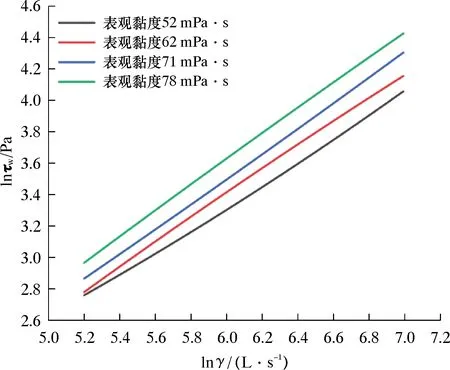

從圖4可以看出,壓差值存在波動,但均在一定范圍內,且符合鉆井液流變性規律,利用所述科學方法進行壓差測量值數據處理,依照處理后壓差數據輸出部分黏度值曲線圖。其中流變曲線反映的是非牛頓流體從低剪切速率到高剪切速率的寬切范圍內的特性[21],流動曲線是鉆井液流變性實時測量計算所需的曲線,結果如圖5、圖6、圖7及圖8所示。

圖4 流量及壓差變化曲線

圖5 表觀黏度20~46 mPa·s時lnγ-lnτw流動曲線

圖6 表觀黏度52~78 mPa·s時lnγ-lnτw流動曲線

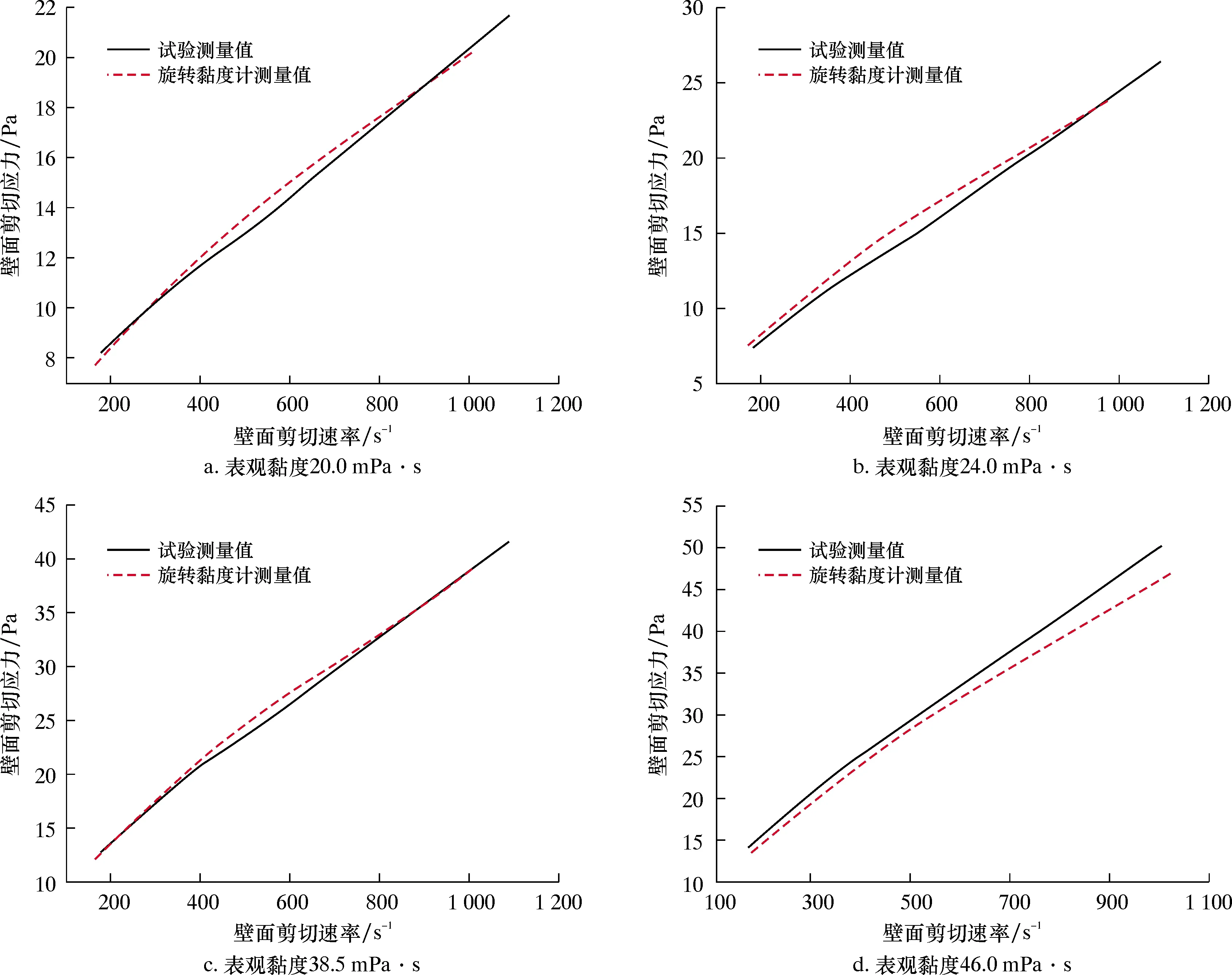

由圖7可以看到,表觀黏度為20.0、24.0及38.5 mPa·s時,試驗測量輸出的流變特性曲線和旋轉黏度計所測量的曲線幾乎相同,僅在46.0 mPa·s高剪切速率時有些許偏差,這可能是隨機系統及環境誤差所導致的。

由圖7與圖8可以看到,表觀黏度為52、62、71及78 mPa·s時,試驗測量輸出的流變特性曲線和旋轉黏度計所測量的曲線幾乎相同,能夠驗證試驗裝置測量值的準確性。

總之,從流變特性曲線可以得出,試驗測量值與范式六速旋轉黏度計測量值非常接近,其變化趨勢幾乎相同,且測量誤差在很小的范圍內,在有系統及環境影響的情況下,其誤差值也在4%以內,能夠滿足現場自動測量要求,即根據各個黏度的lnγ-lnτw流動曲線可以實時得出計算所需廣義流動行為指數n值。從圖5和圖7可以看到,在試驗過程中,由于系統流道的優化設計,n值一直處于比較穩定的狀態,且在本系統中所采取的擬合算法使得其曲線擬合程度極高。

圖7 表觀黏度20~46 mPa·s時流變特性曲線

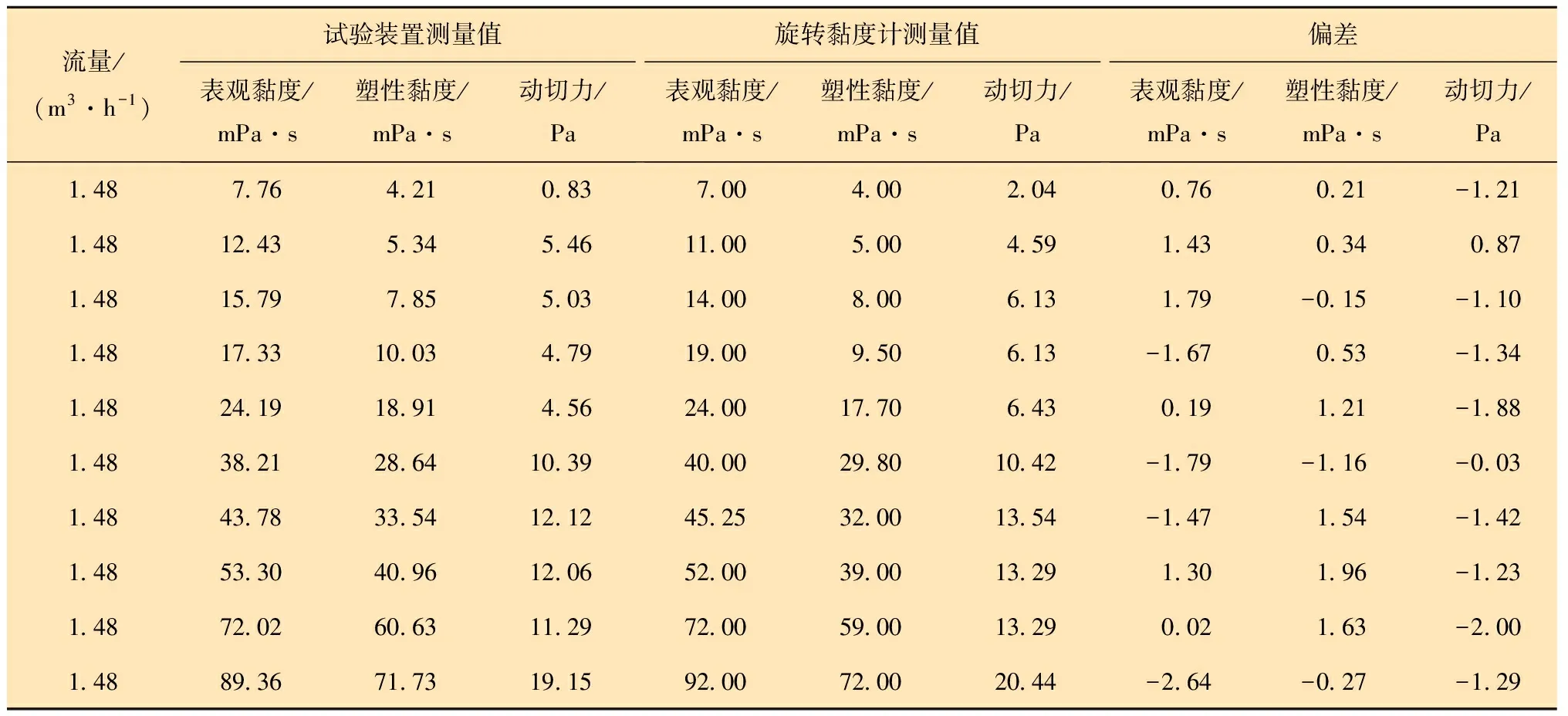

依據各黏度的流變曲線,在輸出廣義流動行為指數n后,便可實時計算出鉆井液的黏度。在試驗中,還使用旋轉黏度計進行了對比,獲取作為參照的流變曲線及數據,將兩組試驗數據進行對比,結果如表1所示。

由表1可得,本試驗裝置所測得數據與旋轉黏度計測量數據相差較小,在合理的誤差范圍內,能夠替代六速旋轉黏度計。

表1 試驗結果對比

3.2 鉆井液流變性實時測量試驗

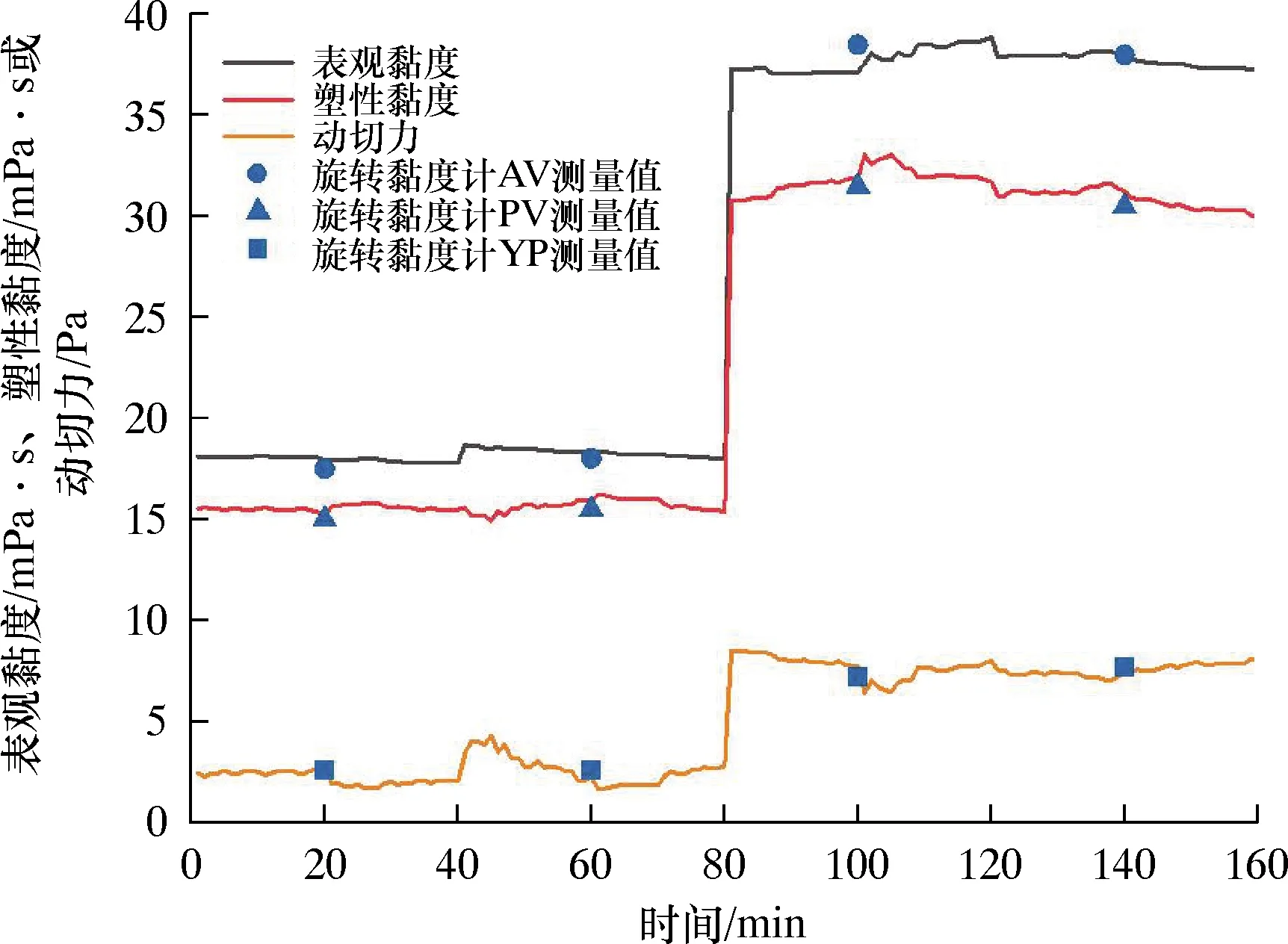

配制質量分數5%的膨潤土漿,并通過純堿與燒堿的混合物將其pH值調節至8~9,在一定時刻開始使用鉆井液流變性實時測量裝置進行試驗。

測量過程如下:在原有樣品下自動化測量40 min后,添加重晶石粉等物質增加鉆井液密度[22],繼續自動化測量40 min后,通過添加PAC-LV、XC和KPAM等聚合物增加鉆井液樣品的黏度[23],繼續自動化測量40 min后,再次添加重晶石粉等物質增加鉆井液密度,并測量40 min,模擬井下鉆井液變化情況,實時記錄黏度變化趨勢。

在測量開始20 min后,取一定量鉆井液樣品進行六速旋轉黏度計標定測量,之后,每隔40 min進行一次取樣測量,結果如圖9所示。圖9中AV、PV和YP分別表示表觀黏度、塑性黏度和動切力。從圖9可以看到,在添加重晶石粉提高鉆井液密度后,鉆井液流變性自動化測量在初始時受一定程度影響,而后快速趨于平穩,且與六速旋轉黏度計測量結果高度重合,其測量結果誤差為±2 mPa·s。在添加PAC-LV、XC和KPAM等聚合物后,鉆井液流變性有大幅度的變化,本試驗裝置自動化測量結果依然能夠快速反映出鉆井液流變性的變化差異,并與六速旋轉黏度計測量結果高度重合。當表觀黏度為25 mPa·s以下時,測量誤差為±2 mPa·s;當表觀黏度為25~150 mPa·s時,測量誤差為±3%。最后再次添加重晶石粉,本試驗裝置依然可以快速準確測量當前鉆井液流變性,誤差在±4%,證明本試驗裝置的流變性測量在鉆井液密度變化的情況下仍然可以正常進行。

圖9 實時測量結果輸出曲線

4 結 論

(1)針對目前井場所用的鉆井液流變性測量存在因測量時間過長、手工操作誤差及耗費人力等導致鉆井安全風險的問題,研制了一套鉆井液流變性實時測量裝置。利用雙測量管、質量流量計及電動隔膜泵等器件搭建了鉆井液流變性測量試驗平臺,并通過調節不同參數的鉆井液進行了試驗驗證。

(2)對試驗平臺進行了數據測量精度對比試驗,試驗結果與現階段的API 2003的鉆井液流變性測量結果相差無幾,誤差在3%以內。

(3)在對鉆井液密度及黏度變化情況下的試驗平臺實時測量中,所得結果與不間斷采樣旋轉黏度計測量數據幾乎相同,誤差在4%以內。