浸金屬碳滑板/銅銀合金接觸線載流摩擦磨損性能的試驗研究*

鐘傳枝 許 巖 陳光雄

(西南交通大學摩擦學研究所 四川成都 610031)

隨著我國經濟的發展和城市化進程的加快,電氣化鐵路已經成為人們出行必不可少的交通工具。電力機車因其高效、環保、節能等諸多優勢[1],成為了交通系統發展的主要方向。電力機車通過受電弓滑板與接觸線滑動接觸獲得電能驅動機車運行。其中,受電弓滑板是電力機車的關鍵部位,其質量對機車的運行狀況有重要的影響[2-3]。總體上滑板材料一般應具備如下性能:足夠的機械強度,優良的自潤滑性能和耐磨、減磨性能,良好的電學性能和較強的環境適應能力[4-5]。

當前,地鐵剛性接觸網中接觸副異常磨耗問題日益突出,弓網異常磨耗不僅消耗了大量的材料,造成了運營和維護成本的增加,而且對機車的安全運行也有重大影響。國內外學者對不同材料的匹配副在不同工況下進行了載流摩擦磨損性能的研究。HE和MANORY[6]對一種新型的銅-石墨復合材料(CGCMs)進行了載流摩擦性能的研究,試驗表明該材料具有良好的導電性和自潤滑性,與純銅接觸線對磨時其磨損率很小。KUBOTA等[7]通過試驗對比研究了3種不同纖維強度的C/C復合材料在滑動速度為55.6 m/s,接觸壓力為59 N和電流在100~500 A變化時的載流摩擦磨損特性,試驗表明含有高強度碳纖維的C/C復合材料具有較小的導熱性且更容易磨損。CHEN等[8]利用銷盤試驗機研究了浸金屬碳滑板/不銹鋼摩擦副在滑動速度為60~100 km/h、電流為0~50 A工況下的摩擦磨損性能,研究表明,在大電流或者高速情況下,浸金屬碳滑板磨損嚴重,電弧燒蝕是其主要的磨損形式。SHANGGUAN等[9]對比研究了浸金屬材料和C/C復合材料在電流為40~160 A和滑動速度為10~50 m/s情況下的載流摩擦磨損性能,試驗發現2種材料的磨損率均隨電流和滑動速度的增大而增大,C/C復合材料與浸金屬材料相比具有良好的耐磨性和載流穩定性。WANG等[10]通過化學滲透工藝(CVI)及改進技術自制了有無片狀石墨層的碳纖維/銅增強纖維碳納米復合材料,并將這2種材料與高鐵中服役的碳滑板復合材料進行對比試驗,結果發現含有片狀石墨層的碳纖維復合材料磨損率最低。然而,上述研究因材料、匹配副及試驗工況等條件的不同其載流摩擦磨損性能也存在著較大的差異性,難以給地鐵剛性接觸網磨耗問題的研究提供可行性的參考。

因此,本文作者選取地鐵剛性接觸網中現役的浸金屬碳滑板與銅銀合金接觸線為接觸副,通過高速載流摩擦磨損試驗機模擬地鐵弓網的實際運行狀況,研究不同工況下浸金屬碳滑板載流摩擦磨損的性能。

1 試驗部分

1.1 試驗設備

試驗采用環-塊式高速載流摩擦磨損試驗機測試接觸副的載流摩擦磨損性能。試驗機主要由基座、轉盤、伺服電機、升降平臺和控制系統等部件構成,如圖1所示。其中,接觸線鑲嵌在直徑為1 100 mm的轉盤上,通過變頻器調節伺服電機轉速使轉盤能夠以30~400 km/h的速度運轉。將碳滑板切成120 mm×34 mm×25 mm的長方體后安裝在升降臺的滑塊座內,并通過在拉力桿上的滑輪裝置上添加砝碼來給接觸副施加載荷,使接觸線和滑板保持緊密接觸,載荷大小在10~200 N之間可調。另外通過伺服電機驅動四桿機構使升降臺能夠上下往復運動,以模擬實際受電弓的“之”字形運動,其拉出值范圍為0~110 mm,滑動頻率在0.25~3 Hz之間可調。試驗電源采用AHY-12-7-1000直流恒流源,其輸出電流范圍為0~1 000 A,輸出電壓為0~7 V。此外,利用數據采集系統實時采集回路電流I、接觸副電壓U、切向力Ff等數據,數據采集頻率為1 000 Hz。

1.2 試驗材料和參數

試驗采用的摩擦副為地鐵接觸網現役的銅銀合金接觸線和浸金屬碳滑板。銅銀合金接觸線銅的質量分數為99.72%~99.76%。浸金屬碳滑板主要成分中C的質量分數為68.4%、Cu的質量分數為31.46%,其他成分質量分數為0.14%。試驗之前分別用60、240、600目的砂紙對滑板接觸面進行打磨,使其表面粗糙度為3.2 μm左右,然后與接觸線在無載流低速的工況下對磨約10 min。試驗前后用精度為0.1 mg的精密電子天平稱量滑板質量。根據地鐵的實際運行工況,選擇的試驗參數如表1所示。

表1 試驗參數

1.3 碳滑板磨損量和溫度的測量

每次試驗的滑動距離為100 km,使用精度為0.1 mg的精密電子天平稱取碳滑板冷卻后的質量,求得碳滑板試驗前后差值為碳滑板的磨損量Δm。使用Flir E40 紅外熱像儀每隔20 min測量碳滑板的溫度,求得幾次測量溫度的平均值作為碳滑板的實際溫度。紅外熱像儀測量范圍為-20~650 ℃,精度為±2%,測溫距離l≤5 m,采樣頻率為20 Hz。

2 結果與分析

2.1 摩擦因數

由圖2可知,在一定的法向載荷和滑動速度下,摩擦因數隨電流的增大而減小。其原因是(1)隨著電流的增大,接觸副表面的溫度升高,接觸點出現了材料軟化,甚至出現了液化及氣化的材料相變,從而降低了摩擦因數[11];(2)由于電流的作用,接觸表面生成氧化膜,隨著電流的增大,氧化膜數量增多,因而摩擦因數降低;(3)接觸副表面實際是多個微凸峰之間的接觸,隨著電流的增大,溫度隨之上升,導致微凸峰軟化,摩擦過程中,剪切應力隨之減小,因而摩擦因數隨之降低。

圖2 摩擦因數隨電流的變化曲線Fig 2 Variation of friction coefficient with current

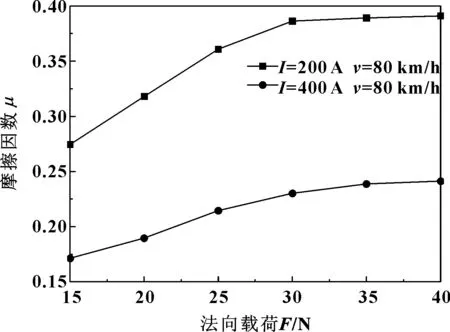

由圖3可知,當電流和滑動速度一定時,隨著法向載荷的增大,摩擦因數增大。當法向載荷大于30 N時,摩擦因數趨向于穩定值。分析原因如下:首先,當法向載荷較小時,接觸副表面微凸峰互相接觸的面積小,微凸峰發生彈性和塑性變形的概率小。在滑動過程中,接觸副離線次數多,導致電弧放電頻率大,電弧放電使得接觸副溫度升高,碳滑板表面的微凸峰在高溫作用下被軟化,進而使得表面微凸峰互相剪切的應力減小,摩擦力隨之減小。當法向載荷增大時,滑動過程更加穩定,接觸副離線次數減小,電弧放電減少,接觸表面不易發生軟化和變形,微凸峰互相接觸面積增大,剪切應力增大,所以摩擦力增大。其次,由于浸金屬碳滑板的主要成分為石墨,石墨是一種良好的固體潤滑劑,在法向載荷作用下,能夠在接觸表面形成潤滑膜[12],使得接觸面粗糙度降低,因而摩擦因數隨著法向載荷的增大而變緩。當法向載荷在30~40 N時,由于接觸副運行狀態趨于平穩,離線電弧較少,微凸峰之間相互作用也趨于飽和,所以摩擦因數增大趨于穩定值。

圖3 摩擦因數隨法向載荷的變化曲線Fig 3 Variation of friction coefficient with normal load

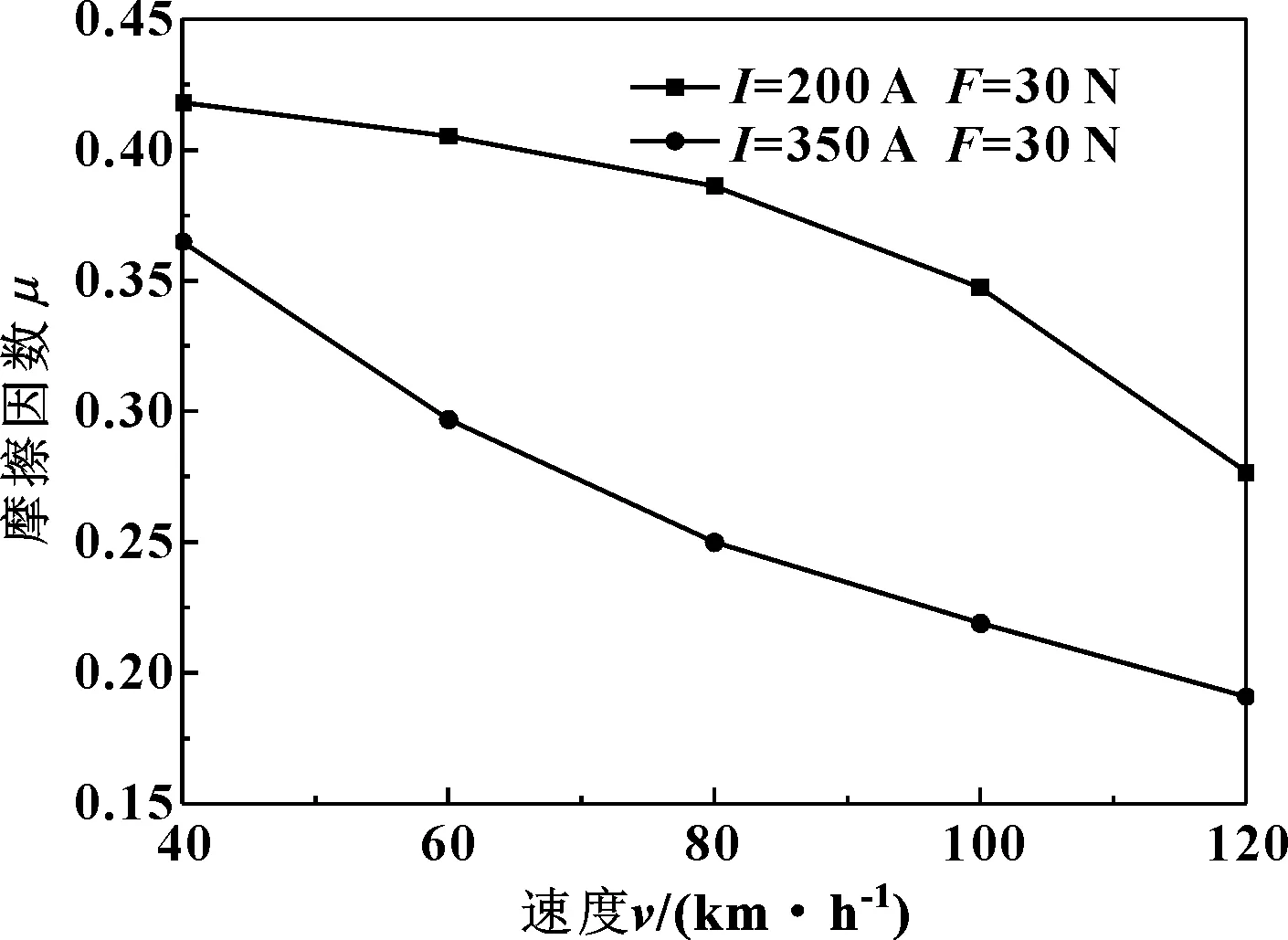

圖4顯示了摩擦因數相對于滑動速度的變化,可以看出,當電流和法向載荷一定時,摩擦因數隨滑動速度的增大而減小。原因是當滑動速度增大時,接觸副的振動加劇,導致接觸副的離線次數增多,電弧放電頻率增多,電弧放電產生的閃溫使接觸副表面溫度升高,造成表面材料局部的軟化和銅材料的熔凝,形成燒蝕坑和氧化膜。接觸線上氧化的銅顆粒被填充到滑板的燒蝕坑中,使碳滑板表面的粗糙度降低。另外,隨著速度的增加,電弧放電產生的氧化膜比燒蝕坑對摩擦因數的影響更大[13],所以摩擦因數隨滑動速度的增大而減小。

圖4 摩擦因數隨滑動速度的變化曲線Fig 4 Variation of friction coefficient with sliding velocity

2.2 磨損量

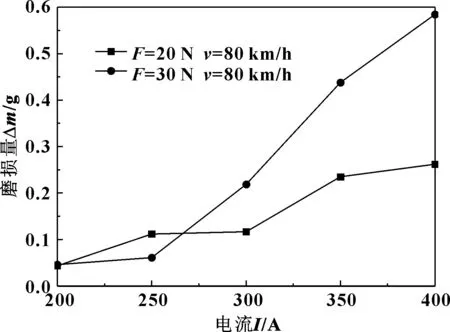

圖5顯示了滑板磨損量相對于電流的變化,可知,碳滑板磨損量隨電流的增大而增大。這是因為當電流增大時,接觸副伴隨持續的短弧放電現象,導致碳滑板溫度急劇升高,高溫造成接觸副表面材料氧化、燒蝕,在剪切力的作用下,易發生剝落而排出,因而磨損量增大。

圖5 磨損量隨電流變化的曲線Fig 5 Variation of wear loss with current

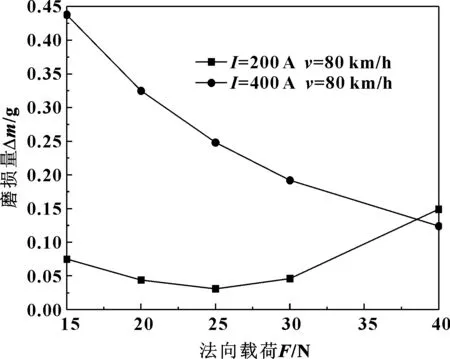

圖6顯示了滑板磨損量相對于法向載荷的變化,可以看出,當電流為200 A,速度為80 km/h時,磨損量隨著法向載荷的增大先減小后增大,當法向載荷為25 N時磨損量最小。這表明法向載荷與磨耗量之間存在一個閾值,當載荷為某一數值時,磨損量最小。這一結果與文獻[14-16]的研究結果相一致。當電流大小為400 A,速度為80 km/h 時,滑板磨損量隨著法向載荷的增大而減小。其主要原因是在大電流的情況下,隨著載荷的增加,法向載荷的增大在一定程度上抑制了電弧放電的發生,減少了電氣磨損,雖然此時機械磨損有所增加,但電氣磨損始終大于機械磨損,所以總磨損量呈現出一直減小的趨勢。

圖6 磨損量隨法向載荷變化的曲線Fig 6 Variation of wear loss with normal load

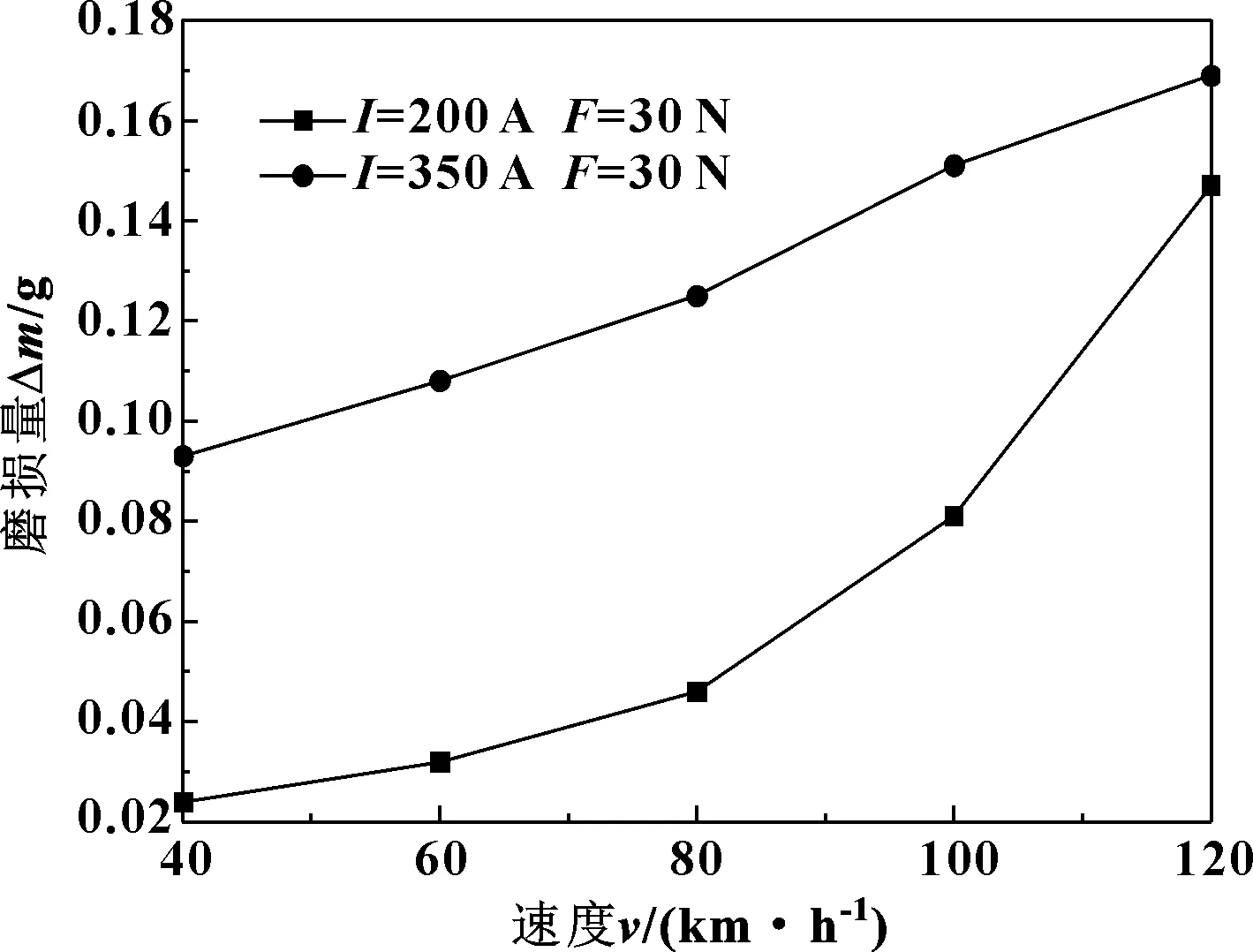

圖7顯示了滑板磨損量相對于滑動速度的變化,可以看出滑板磨損量隨滑動速度的增大而增大。這主要是因為滑動速度的增大致使接觸副的振動加劇[13],離線次數增多,電弧放電頻率增多。此時,碳滑板主要以電氣磨損為主,因此磨損量隨滑動速度的增大而增大。

圖7 磨損量隨滑動速度變化的曲線Fig 7 Variation of wear loss with sliding velocity

2.3 溫度

圖8 溫度隨電流變化的曲線Fig 8 Variation of temperature with current

圖9顯示了滑板溫度相對于法向載荷的變化,可以看出,在其他因素不變的情況下,當法向載荷在15~25 N之間時,滑板溫度沒有明顯的變化規律,此時可能是由于摩擦副接觸不平穩,會出現無規律的瞬時閃溫的情況。當法向載荷大于25 N時,滑板溫度呈現出下降的趨勢。這是因為載荷在一定程度上抑制了電弧放電的發生,避免了瞬時高溫的產生。

圖9 溫度隨法向載荷變化的曲線Fig 9 Variation of temperature with normal load

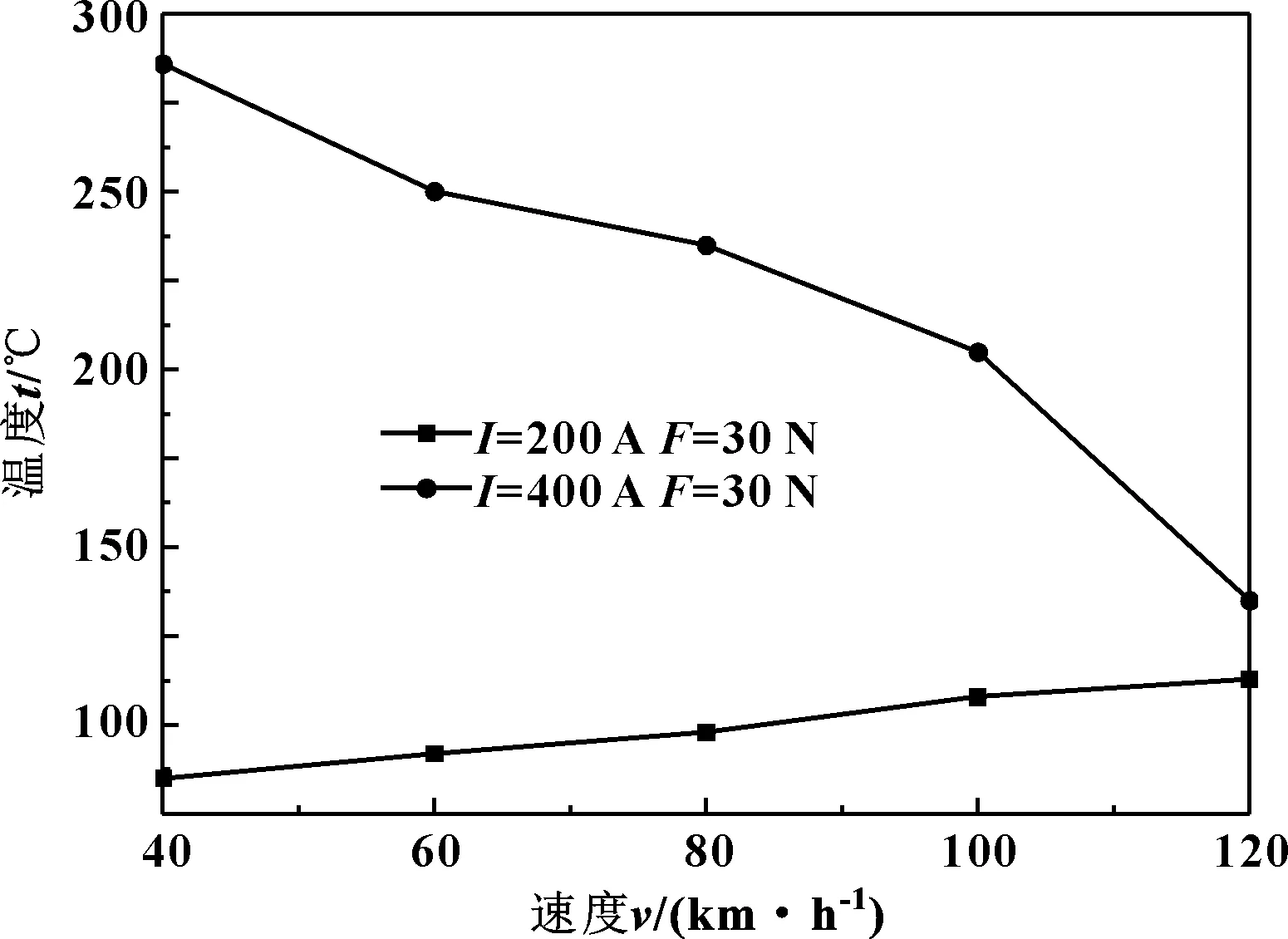

圖10顯示了滑板溫度相對于滑動速度的變化,可以看出當電流大小為200 A時,隨著滑動速度的增大,滑板溫度在小范圍內呈上升的趨勢。其原因是當電流為200 A時,隨著相對滑動速度的增加,摩擦副系統的不穩定性增加,振動加強,弓網間的離線現象將更頻繁[21],此時溫度主要來自電弧放電產生的電弧熱。而當電流大小為400 A時,隨著滑動速度的增大,滑板溫度大幅度下降。其原因是,雖然電流為400 A的情況下,接觸副總是存在持續的電弧放電現象,但隨著相對滑動速度的增加,碳滑板與接觸線接觸區域分開越快,使得接觸副的散熱性更好,因而滑板溫度大幅度下降。實際試驗情況也表明:隨著轉盤轉速的增加,轉盤產生的風越大,有助于接觸副的散熱。因此,當電流為400 A時,速度的增加會使碳滑板的溫度下降。

圖10 溫度隨滑動速度變化的曲線Fig 10 Variation of temperature with sliding velocity

2.4 形貌分析

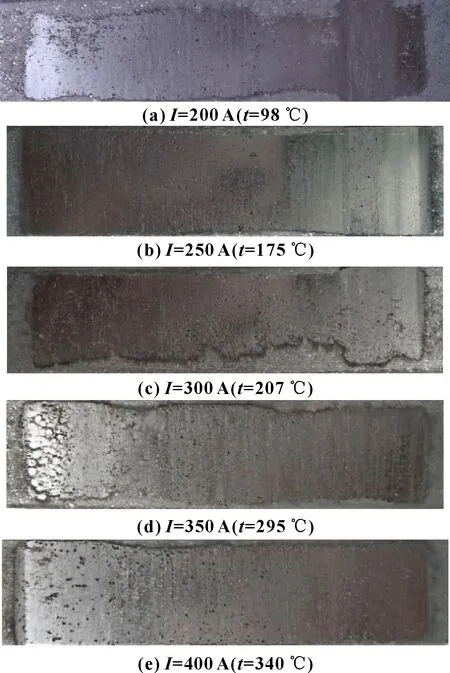

圖11所示為不同電流時碳滑板的表面形貌。可以看出,當電流逐漸增大時,碳滑板表面越來越粗糙。碳滑板磨損表面主要有電弧燒蝕麻點、燒蝕坑、剝離坑、裂紋、機械犁溝和塑性變形。當電流為200~300 A時,碳滑板表面比較光滑,各工況下電弧放電現象少,碳滑板表面溫度較低,主要以機械磨損為主;當電流為300~400 A時滑板表面出現了許多麻點、裂紋和燒蝕坑,白色氧化物增多,電弧放電現象劇烈,碳滑板表面溫度較高,主要以氧化磨損及電弧燒蝕為主。

圖11 不同電流時碳滑板表面形貌(F=25 N,v=60 km/h)Fig 11 Surface morphology of the carbon strips for different currents(F=25 N,v=60 km/h)(a) I=200 A(t=98 ℃);(b)I=250 A(t=175 ℃);(c) I=300 A(t=207 ℃);(d) I=350 A(t=295 ℃);(e) I=400 A(t=340 ℃)

3 結論

(1)電流對摩擦因數、碳滑板的磨損量和溫度直接影響最大,當電流增大時,摩擦因數減小,滑板的磨損量和溫度急劇增大。

(2)法向載荷和滑動速度間接影響摩擦因數、滑板的磨損量和滑板溫度。法向載荷的增大能夠抑制電弧放電的發生,使得離線次數降低,而滑動速度的增大使接觸副振動加劇,使得離線頻率增大,電弧放電次數增多,產生較大的電弧能量。

(3)當電流小于300 A時,滑板的磨損機制主要為機械磨損;當電流為300~400 A時,其磨損機制主要為氧化磨損和電弧燒蝕。