長徑比對重載工況水潤滑軸承性能的影響*

曹玉哲 梁 鵬,2,3 郭 峰 張曉寒 王 超 姜芙林

(1.青島理工大學機械與汽車工程學院 山東青島 266520;2.中國科學院蘭州化學物理研究所,固體潤滑國家重點實驗室 甘肅蘭州 730000;3.青島理工大學工業流體節能與污染控制教育部重點實驗室 山東青島 266520)

水潤滑軸承憑借其特有的節約資源、綠色無污染等特點,已廣泛應用于船舶艉軸、水泵、水輪機等水下機械設備中,但由于水的低黏度特性,承載能力弱成為制約水潤滑軸承發展的重要因素。

近年來,廣大學者對彈流潤滑狀態下的水潤滑軸承結構參數進行了一系列的研究。GAO等[1-2]利用有限元軟件研究了不同結構尺寸的水潤滑軸承承載能力,為軸承結構設計提供了參考。ZHANG等[3-4]通過理論計算分析了半徑間隙、長徑比等對水潤滑軸承動態特性系數,以及軸徑偏斜情況下水潤滑軸承承載能力的影響,發現增大長徑比可以減小軸承的剛度系數,提高軸承承載能力。鄒爭等人[5]通過正交試驗評估了長徑比、偏心率等對艉軸承變形程度的影響,發現長徑比對變形量有顯著影響。楊森[6]進一步研究發現,長徑比對軸承彈性變形有較大影響,并且大長徑比時軸承后端出現水膜不連續的狀況,不利于軸承潤滑。

然而,在重載或低速條件下水潤滑軸承往往處于混合潤滑狀態[7]。因此,混合潤滑狀態下的水潤滑軸承性能已成為研究熱點。劉洋洋等[8]研究了低速條件下表面粗糙度對水潤滑軸承混合潤滑性能的影響,結果表明低速工況下水潤滑軸承存在極大的粗糙峰接觸壓力。ZHANG等[9]采用分形理論描述表面粗糙形貌,發現分形維數對粗糙表面的摩擦學性能表征結果影響較大。XIE等[10-11]通過理論和實驗分析了不同工況下水潤滑軸承的潤滑狀態,研究了發生潤滑狀態轉變時各參數的臨界值。

綜上所述,當前的研究多集中于軸承壓力場的計算,而在重載工況的混合潤滑條件下,兩表面接觸摩擦會產生較高熱量使軸承溫度升高,易導致軸承發生燒瓦、抱軸等故障,因此軸承溫度場的計算不可忽略[12-13]。此外,長徑比作為軸承結構的主要參數之一,對水潤滑軸承潤滑性能與冷卻性能有著非常重要的影響。因此,本文作者通過建立水潤滑軸承混合潤滑熱模型,研究長徑比對重載工況下的水潤滑軸承潤滑性能和軸承溫度的影響,為重載水潤滑軸承的結構設計提供理論依據。

1 理論模型

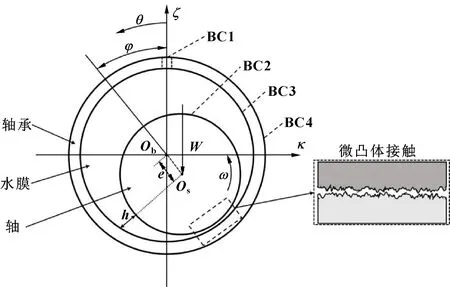

徑向水潤滑軸承結構如圖1所示,由于水的黏度低、軸承承載力小,在重載工況下水膜承載的同時常伴隨表面微凸體接觸承載,軸承處于混合潤滑狀態。圖1中κ、ζ分別代表水平與豎直方向,Os、Ob分別為軸心和軸承中心,e、h為偏心距和膜厚,φ為偏位角,θ為圓周方向的角度,W、ω為載荷和主軸轉速。

圖1 水潤滑軸承結構示意Fig 1 Schematic of water lubricated bearing

1.1 平均流量雷諾方程

基于平均流量模型[14-15],并根據名義膜厚與平均膜厚之間的關系[16],引入接觸因子φc,得到平均流量雷諾方程:

(1)

式中:θ、y分別代表圓周、軸向方向;φθ、φy分別為θ、y方向的壓力流量因子;φs為剪切流量因子;Rb為軸承半徑;σ為軸和軸承兩表面綜合粗糙峰高度的標準差;h為名義膜厚(軸和軸承兩表面粗糙度中線間的距離);p為水膜壓力;η為水的黏度;us為主軸外表面的線速度。

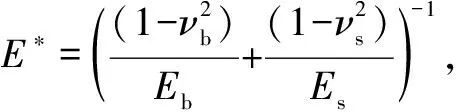

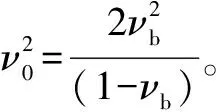

1.2 微凸體接觸模型

固體接觸壓力的計算采用Greenwood[17]微凸體接觸模型:

(2)

(3)

1.3 膜厚方程

由圖1中幾何關系,可推導出膜厚方程為

h=c+ecos(θ-φ)+δ

(4)

式中:c為半徑間隙;e為偏心距;δ為軸承表面發生的彈性變形。

彈性變形計算采用Winkler假設[18]方法:

(5)

1.4 溫度控制方程

根據能量守恒定律,流體的能量方程[19]為

(6)

式中:t為溫度;cf、ρf、kf分別為水的比熱容、密度和導熱系數;u、v、w分別為水流在θ、y、z3個方向上的流速;Φ為熱耗散做功。

假設軸承導熱具有各向同性,則軸承熱傳導方程為

(7)

式中:zb代表軸承的厚度方向;kb為軸承導熱系數。

1.5 邊界條件

(1)壓力場邊界條件

壓力場邊界采用雷諾邊界條件,具體形式為

(8)

式中:L為軸承寬度;θ0為水膜破裂位置的圓周角度。

(2)溫度場邊界條件

如圖1所示,軸承采用頂部開槽供水方式,BC1~BC4分別代表進水口位置,主軸和水膜交界面,軸承和水膜交界面以及軸承外表面,各邊界條件[20]分別設置為混合溫度邊界、熱流通量為0邊界、熱連續邊界以及對流換熱邊界,具體形式為

(9)

式中:Qsup、tsup分別為供水量(假設供水量等于端泄量)和供水溫度;Qrec、trec分別為供水槽處的卷吸回水量和回流水平均溫度;hb為軸承表面與空氣的對流換熱系數;t∞為環境溫度;n表示操作面的外法線方向。

2 數值計算流程與模型驗證

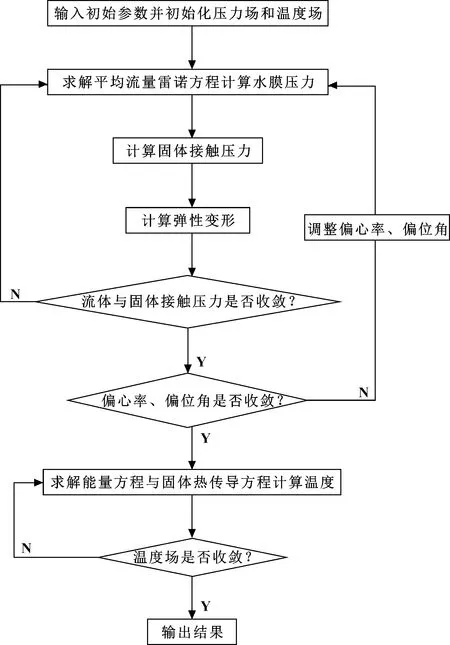

2.1 數值計算流程

對構建的混合潤滑熱模型采用有限差分法計算求解,計算過程如圖2所示。與潤滑油相比,水的物理性質較為穩定,所以計算過程中未考慮溫度對水的黏度和密度的影響。

圖2 計算流程Fig 2 Flow for the numerical calculation

2.2 模型驗證

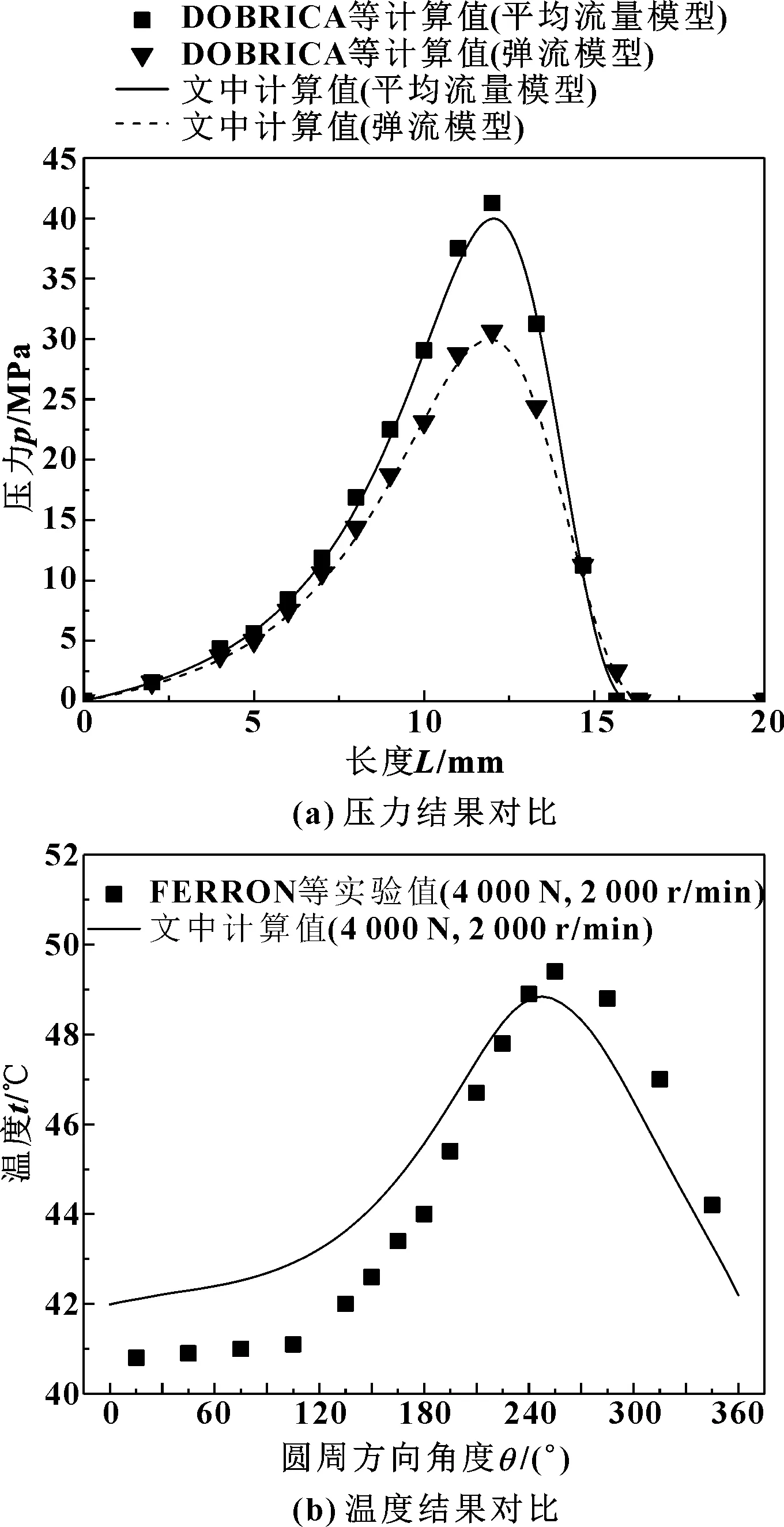

為驗證潤滑模型及計算程序的準確性,分別對文中構建的水潤滑軸承混合潤滑熱模型的壓力場和溫度場進行了仿真結果驗證,如圖3所示。圖3(a)展示了仿真結果與DOBRICA等[21]理論計算的壓力場結果進行對比的曲線,圖3(b)給出了仿真結果與FERRON等[22]實驗測量的軸承溫度場分布進行比較的曲線。結果表明,文中構建的水潤滑軸承混合潤滑熱模型計算結果是準確可靠的。

圖3 模型計算結果驗證Fig 3 Verification of calculation results of model (a)comparison of pressure results;(b)comparison of temperature results

3 結果與討論

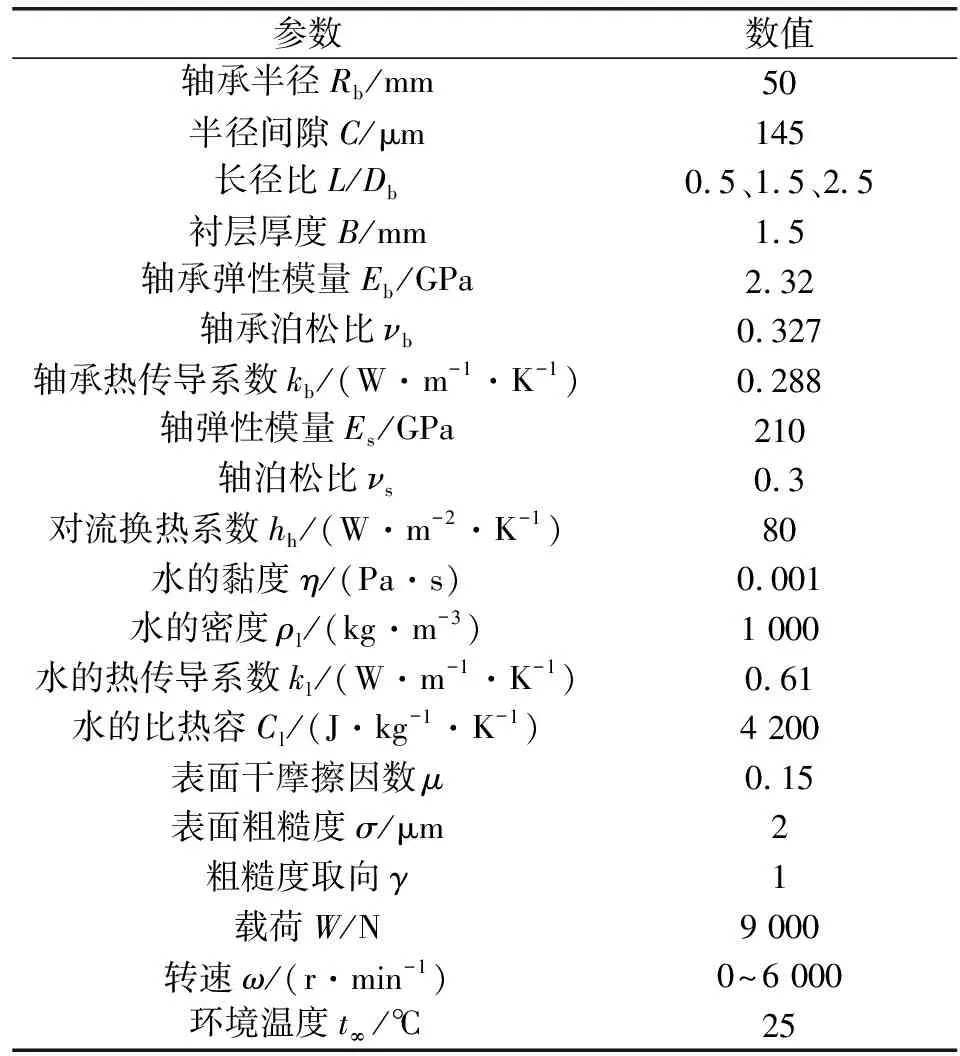

利用上述構建的潤滑模型,理論計算了長徑比分別為0.5、1.5、2.5時水潤滑軸承在重載工況下的潤滑性能,研究了長徑比對重載水潤滑軸承最小膜厚、壓力、承載力、摩擦因數及軸承溫度等主要參數的影響。所選軸承參數與工況參數如表1所示。

表1 軸承結構參數與工況參數

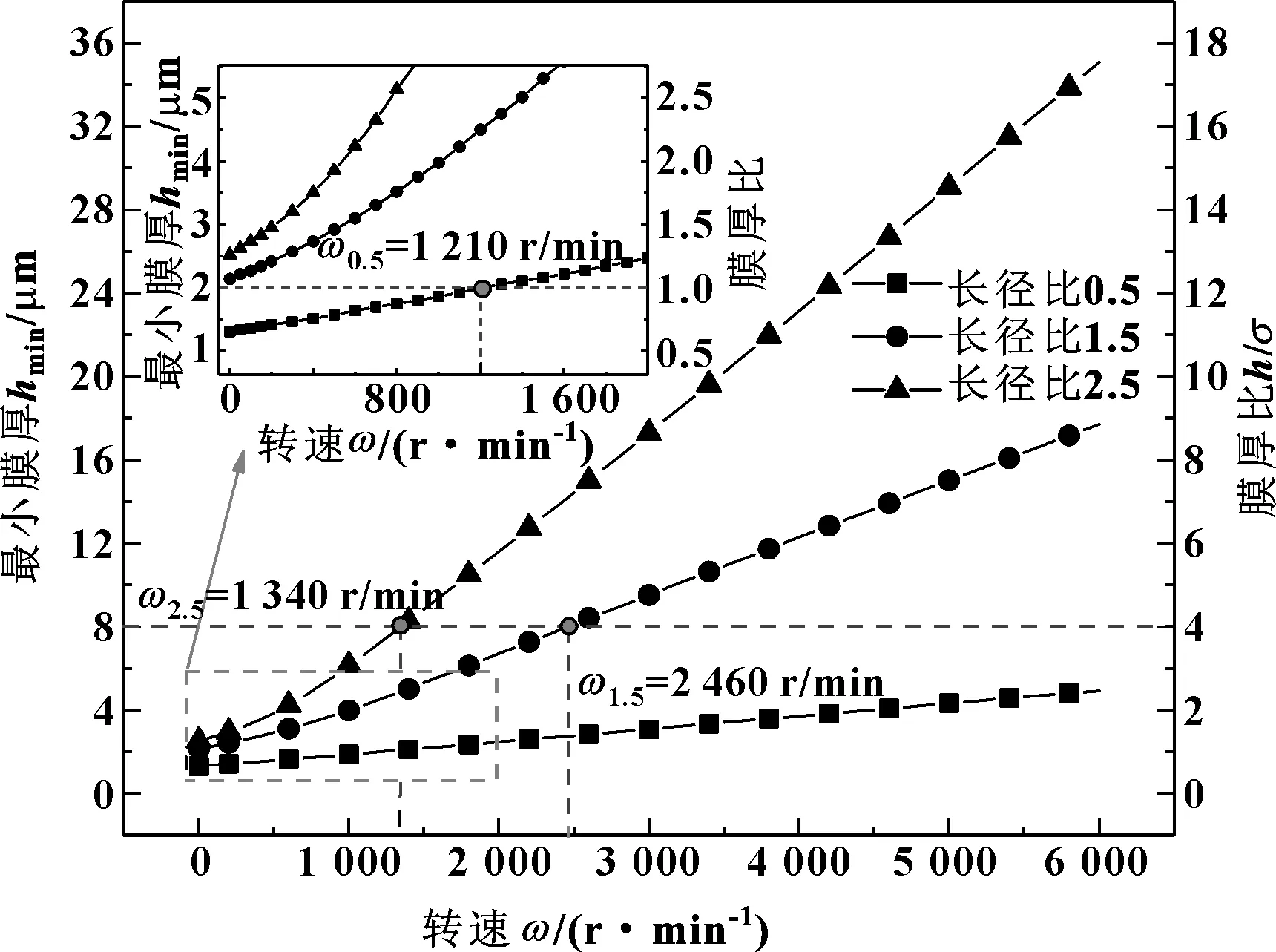

圖4展示了載荷9 000 N時不同長徑比的水潤滑軸承最小膜厚及膜厚比隨轉速的變化曲線。可以看出,最小膜厚隨轉速及長徑比的增大而增大,當轉速較低時,在9 000 N的重載工況下最小膜厚低于10 μm,與粗糙峰高度在同一數量級。根據文獻[10-11,17],膜厚比(h/σ)小于4時,軸承處于混合潤滑狀態,而膜厚比小于1時,軸承處于邊界潤滑狀態。因此,在圖4中將膜厚比為1和4的水平線標出分別作為邊界潤滑與混合潤滑、混合潤滑與彈流潤滑的分界線。可以看出,在長徑比為0.5且轉速低于1 210 r/min的工況下,軸承始終處于邊界潤滑狀態,并且隨著轉速的進一步升高軸承進入混合潤滑狀態,但最終未能進入彈流潤滑狀態;而長徑比為1.5與2.5的軸承在低速時工作在混合潤滑狀態,隨轉速的升高進入彈流潤滑狀態,其起飛轉速(由混合潤滑狀態進入彈流潤滑狀態時的臨界轉速)ω1.5、ω2.5分別為2 460、1 340 r/min。上述分析表明增大長徑比可提高最小膜厚、降低軸承進入彈流潤滑狀態的起飛轉速,有利于改善軸承潤滑狀態。

圖4 不同長徑比下最小膜厚和膜厚比隨轉速的變化(9 000 N)Fig 4 Variation of minimum film thickness and film thicknessratio with rotating speed under different length-diameterratio at load of 9 000 N

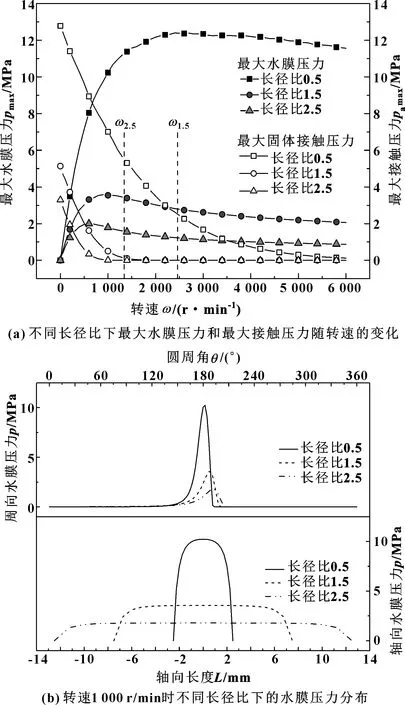

圖5所示為載荷9 000 N時長徑比對水潤滑軸承最大壓力值及壓力分布的影響。其中圖5(a)給出了3種長徑比的水潤滑軸承最大水膜壓力和最大固體接觸壓力的變化曲線。可以看出,3種長徑比的最大水膜壓力和最大固體接觸壓力的變化趨勢基本相同。在低速重載工況下最大固體接觸壓力較大,此時軸承處于混合潤滑或邊界潤滑狀態;隨著轉速的升高,動壓效應增強,水膜壓力逐漸增大到峰值;但隨著轉速的進一步升高,逐漸增強的動壓效應使得主軸偏心率減小,導致最大水膜壓力慢慢減小。最大固體接觸壓力則隨轉速的增大一直減小,其減小速度隨長徑比的增大而加快,當長徑比為1.5和2.5時主軸加速至起飛轉速后最大固體接觸壓力減小為0。還可以發現,相同轉速工況下,最大水膜壓力與最大接觸壓力均隨長徑比的增大而減小。

圖5 長徑比對最大壓力和壓力分布的影響(9 000 N)Fig 5 Effect of length-diameter ratio on maximum pressure andpressure distribution at load of 9 000 N(a)variation ofmaximum of hydrodynamic pressure and contact pressurewith rotating speed under different length-diameter ratio;(b)pressure distribution under different length-diameterratio at rotating speed of 1 000 r/min

為進一步研究長徑比對水膜壓力的影響,圖5(b)給出了轉速1 000 r/min時3種長徑比的水潤滑軸承水膜壓力的周向和軸向分布。可以看出,長徑比為0.5時,較小的承載區域內產生了一個高達10 MPa的壓力峰,如果軸承長時間工作在此狀態下,容易因應力集中導致軸承疲勞失效。而隨著長徑比的增大,水膜壓力峰值迅速減小,并且在周向上壓力峰值出現的位置稍向水膜發散區移動。當長徑比增加至2.5時壓力峰值減小至1.8 MPa(降幅達到82%),顯著降低了應力集中效果。并且隨著長徑比的增大,軸向水膜有效承載區域增加,水膜壓力分布也更均勻。因此增大長徑比可改善軸承壓力分布,提高軸承壽命。

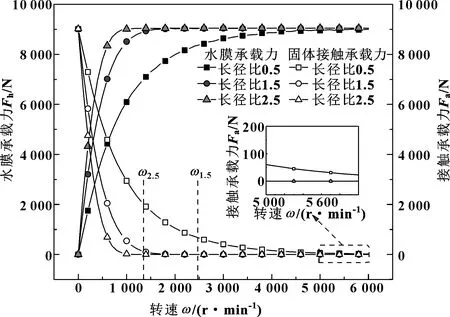

不同長徑比時水潤滑軸承水膜承載力和固體接觸承載力隨轉速的變化曲線如圖6所示。可以看出,低速重載工況下主要由固體接觸承載,但水膜承載力隨著轉速升高而增大,并逐步成為主要承載部分,而固體接觸承載力隨轉速升高而減小。當長徑比為1.5和2.5時,固體接觸承載力在主軸轉速達到起飛轉速后降為0;而長徑比為0.5時的固體接觸承載力雖接近于0但不完全為0,這是因為該長徑比下軸承一直處于混合潤滑狀態(從圖4中的膜厚比可以看出)。并且隨著長徑比的增大,水膜承載力的增大速度與接觸承載力的減小速度得到加快,即長徑比的增大會加快實現水膜承載的主體地位。

圖6 不同長徑比下軸承承載力隨轉速的變化Fig 6 Variation of capacity with rotating speed underdifferent length-diameter ratio

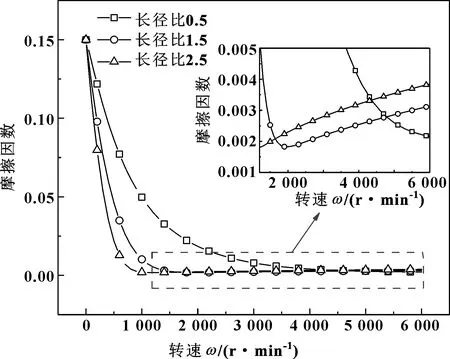

圖7所示為不同長徑比時水潤滑軸承摩擦因數隨轉速的變化曲線。可以發現:長徑比為1.5和2.5的軸承摩擦因數變化趨勢與經典Stribeck曲線相符,摩擦因數隨轉速的升高先快速降低,進入彈流潤滑狀態后再緩慢增加。但長徑比為0.5的軸承因一直處于混合潤滑狀態,摩擦因數一直下降。此外,在轉速較低時增大長徑比可減小軸承摩擦因數,但是當轉速升高至1 600 r/min后,長徑比為1.5的軸承摩擦因數開始小于長徑比為2.5的軸承摩擦因數;而隨著轉速的進一步升高,在轉速超過4 300 r/min后,長徑比為0.5的軸承摩擦因數開始低于2種較大長徑比的軸承摩擦因數,此時摩擦因數隨長徑比的增大而增大,但不同長徑比的軸承摩擦因數差距很小。

圖7 不同長徑比下摩擦因數隨轉速的變化Fig 7 Variation of friction coefficient with rotating speedunder different length-diameter ratio

上述摩擦因數隨轉速的變化規律可解釋為:低速時,軸承處于混合潤滑狀態并且固體接觸強度較大,此時增大長徑比可改善軸承潤滑狀態(由圖4可知)進而降低摩擦因數;隨著轉速的升高,當軸承潤滑狀態處于彈流潤滑或者固體接觸強度較弱的混合潤滑狀態時,水膜黏性剪切作用產生的剪應力對摩擦因數起主導作用,此時增大長徑比會使軸承與水膜接觸面積增加,導致產生更大的摩擦和拖力[23-24],增大摩擦因數。

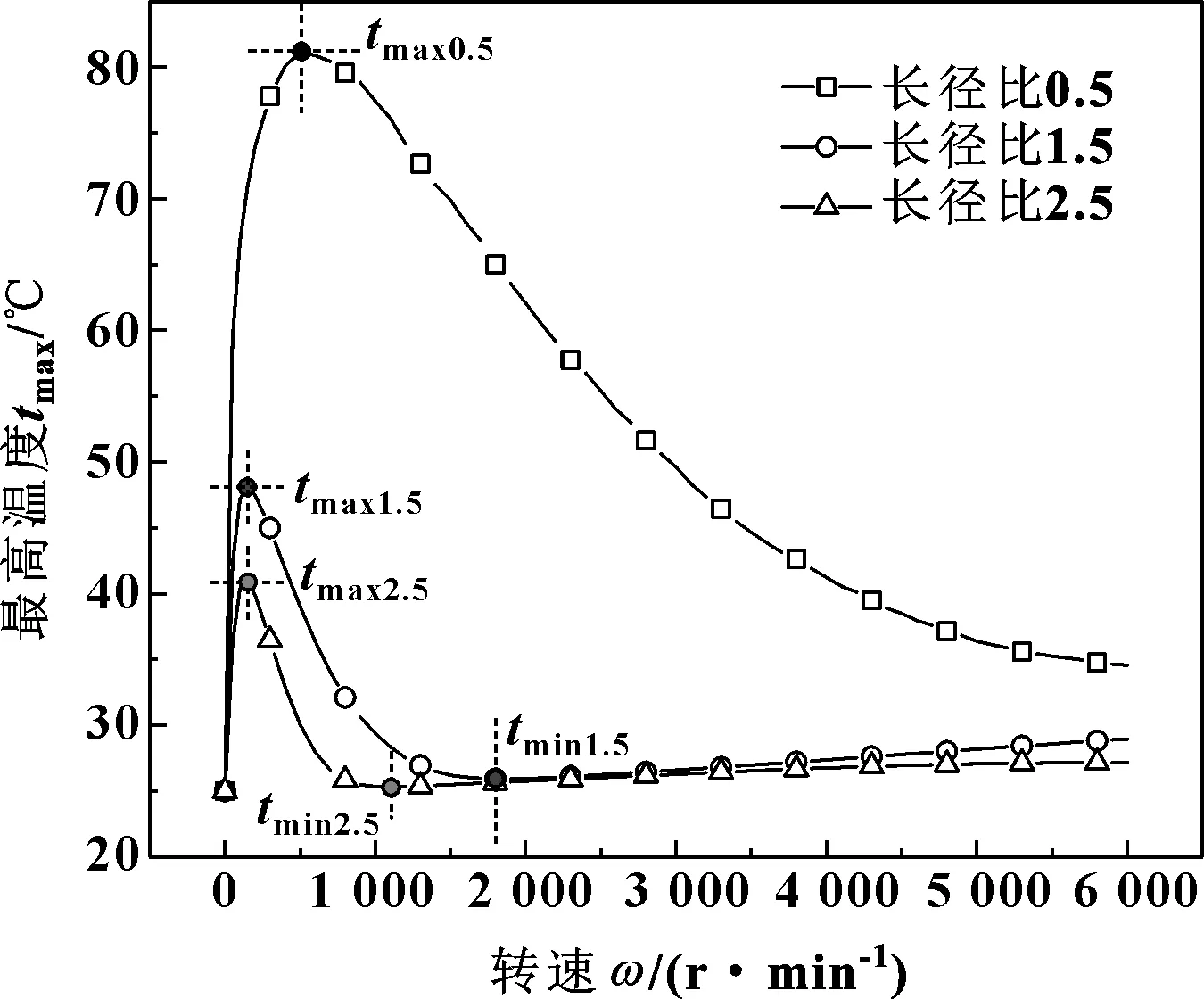

不同長徑比時軸承最高溫度隨轉速的變化如圖8所示。可知,長徑比為1.5和2.5時軸承最高溫度隨轉速的升高呈現先迅速升高后降低,最后又緩慢升高的趨勢。這是因為在轉速較低時,軸承處于混合潤滑狀態,兩表面粗糙峰的接觸摩擦產生大量的熱,并且摩擦功耗隨轉速的升高而增大,導致軸承溫度迅速升高,并在轉速為500 r/min時達到峰值;此后隨著轉速的進一步升高,水膜承載力隨之增強,而固體接觸強度逐漸減弱,故摩擦生熱量逐漸降低導致軸承最高溫度下降;當轉速升高至起飛轉速后,軸承進入彈流潤滑狀態,此時繼續增大轉速會導致更強的水膜剪切作用,逐漸增多的水膜剪切熱量使軸承最高溫度再次上升。而長徑比為0.5的軸承在高速時未能進入彈流潤滑狀態,始終處于很弱的混合潤滑狀態,故軸承最高溫度持續降低。此外,長徑比為1.5和2.5的軸承最高溫度變化曲線均存在一個極大值點和一個極小值點,意味著軸承運轉過程中存在某一個轉速使軸承溫度最高,也存在某一個轉速使軸承溫度最低,在進行軸承設計時應盡量避免軸承長時間工作在使軸承溫度最高的轉速下。并且隨著長徑比的增大,軸承最高溫度曲線的極大值與極小值點對應的轉速值減小,同時軸承的最高溫度也隨長徑比的增大而降低。

圖8 不同長徑比下軸承最高溫度隨轉速的變化Fig 8 Variation of maximum temperature with rotatingspeed under different length-diameter ratio

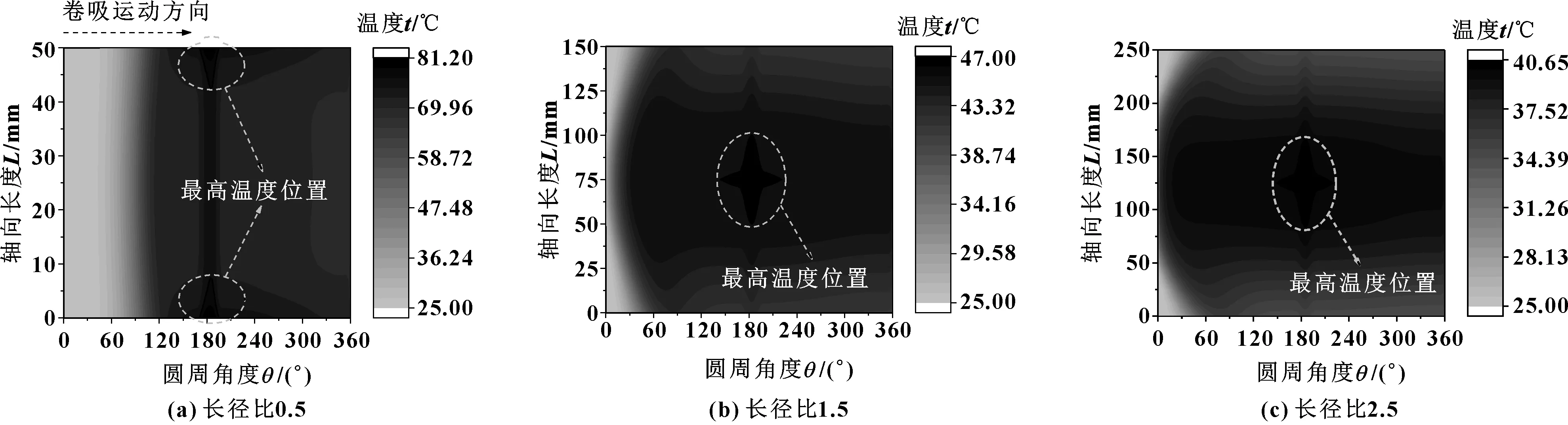

為進一步分析長徑比對軸承溫度的影響,圖9給出了轉速為1 000 r/min時3種長徑比的水潤滑軸承與水膜交界面處的溫度分布。可以看出,長徑比為0.5時軸承溫度最高,高溫區域集中分布在軸承周向180°附近,最高溫度在軸承兩端面處。增大長徑比后軸承最高溫度降低,但軸承最高溫度的分布面積增大,由周向180°附近位置向卷吸流動的上游擴展,并且最高溫度位置由端面轉向軸承中心。這是因為長徑比增大后,軸承軸向長度的增加阻礙了水流端泄[6],高溫水流集中在軸承中心位置不能及時排出,并且隨卷吸流動在軸承內部循環,導致軸承中心溫度最高,并且幾乎整個交界面均處于較高的溫度。上述分析表明增大長徑比后可使軸承溫度降低,但對軸承高溫水流的端泄具有阻礙作用,此外一旦有雜質顆粒進入軸承將很難通過端泄排出。

圖9 長徑比對軸承溫度分布的影響Fig 9 Effect of length-diameter ratio on temperature distribution(a)L/Db=0.5;(b)L/Db=1.5;(c)L/Db=2.5

4 結論

(1)增大長徑比可以增強水膜承載力,提高最小膜厚,降低軸承從混合潤滑狀態向彈流潤滑狀態轉變的起飛轉速,改善軸承潤滑狀態;小長徑比的軸承非常有可能無法進入彈流潤滑狀態下工作。

(2)最大水膜壓力與最大接觸壓力均隨長徑比的增大而減小,且水膜壓力的周向峰值位置隨長徑比的增大向水膜發散區移動;增大長徑比可均化水膜壓力分布,削弱應力集中效果,延長軸承使用壽命;此外,長徑比的增大會加快實現水膜承載的主體地位。

(3)低速時增大長徑比可降低軸承摩擦因數,但升高轉速使軸承潤滑狀態處于彈流潤滑或者固體接觸強度較弱的混合潤滑狀態時,摩擦因數隨長徑比的增大而減小。

(4)存在某一個轉速使軸承溫度最高,也存在某一個轉速使軸承溫度最低;增大長徑比可降低軸承最高溫度,但會導致軸承最高溫度區域分布更廣,最高溫度位置由端面轉向軸承中心;且大長徑比對軸承水流的端泄具有阻礙作用,不利于雜質顆粒的排出。