新型葉頂汽封的數值計算與分析

王娟麗錢禹龍王姍,鐘主海,侯俊鵬

(東方電氣集團東方汽輪機有限公司,四川德陽,618000)

1 前言

近年來,隨著節能環保需求的日益增長,改進火力發電廠性能迫在眉睫,而減少汽輪機漏氣量是解決上述問題的關鍵技術之一。已有的汽封結構有迷宮式,蜂窩式,刷式等[1]。迷宮式已經廣泛運用于汽輪機葉頂汽封,隔板汽封等。在傳統的汽封理論里,漏汽比例與級效率損失成正比。漏氣量的大小主要是由汽封的間隙、有效齒數、腔室結構決定的。然而,在汽輪機實際設計中,汽封的間隙和齒數往往受到徑向脹差和軸向脹差等約束條件而無法優化,尤其是大功率機組低壓缸,因而,減小漏氣量最有效的方法就是優化汽封腔室結構。例如,目前廣泛運用于汽輪機葉頂、隔板的迷宮式汽封,其原理就是氣流通過節流膨脹,在汽封腔室內形成漩渦,流體域被腔室結構所控制,通過腔室結構增強漩渦并使得汽封間隙及齒數相同的情況下漏氣量大大降低。

然而對于軸向脹差較大的汽輪機,例如大功率機組低壓缸,離推力軸承距離較遠,其在啟停過程中軸向脹差大于葉頂圍帶寬度,假如還使用迷宮式汽封,汽封齒和動葉圍帶將發生碰摩,從而使汽封齒失效或者損傷動葉頂部圍帶,造成運行事故。因此,大型汽輪機低壓缸傳統設計均使用平齒汽封結構,GE公司等近年來則在低壓缸使用了游標汽封齒結構,即在動葉頂部圍帶上加工出類似于汽封齒的凸臺,和安裝在隔板處的汽封共同組成一個矩形汽封腔室。這種汽封型式不受軸向脹差的限制,與傳統平齒相比,可以增加泄漏汽流的膨脹空間,一定程度上可以增強泄漏氣流漩渦強度,減小漏氣損失。本文還計算分析了一種新型的汽封結構,即圓形腔室游標齒汽封結構,其將傳統的游標汽封結構的矩形汽封腔室設計為圓形,通過控制和利用腔室漩渦動力來減小漏氣。

國內外已廣泛使用數值計算的方法對汽封進行研究[2~5],本文采用CFX軟件,分析了平齒、游標齒以及圓形腔室游標齒結構的動葉葉頂汽封對某機組高壓第1級性能的影響。

2 數值方法、模型及網格

2.1 數值方法

數值計算使用商用軟件ANSYS CFX 13.0;采用SST湍流模型;工質采用stream5;靜葉和動葉部分采用AutoGrid5生成的結構化網格;葉頂汽封采用Workbench生成的非結構化網格。在高性能計算機上進行,使用多節點并行計算。

2.2 模型及網格

2.2.1 葉頂汽封結構

本文研究3種不同葉頂汽封結構,如圖1所示。3種汽封結構齒間隙保持0.6 mm不變,汽封齒數不變。圖1(a)和(b)的兩對齒之間形成類似矩形的腔室,圖1(c)兩對齒之間是圓形腔室,這樣改善了腔室結構,使得流體形成更有效的漩渦,降低漏氣,提高效率。

圖1 不同汽封結構

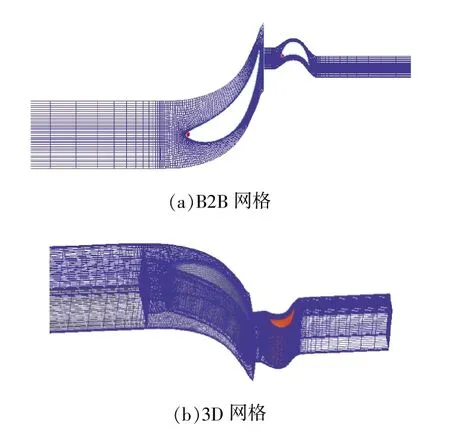

2.2.2 計算模型網格

純通流網格由AutoGrid5生成,使用HOH拓撲結構,如圖2所示。靜葉部分網格數為40萬,動葉部分網格數為45萬,總網格數約85萬。汽封網格如圖3所示,汽封網格數32萬左右。整個模型網格見如4所示,其整體網格數約117萬。

圖2 高壓第1級純通流網格

圖3 高壓缸第1級葉頂汽封網格

圖4 高壓缸第1級整體計算網格

2.2.3 計算公式

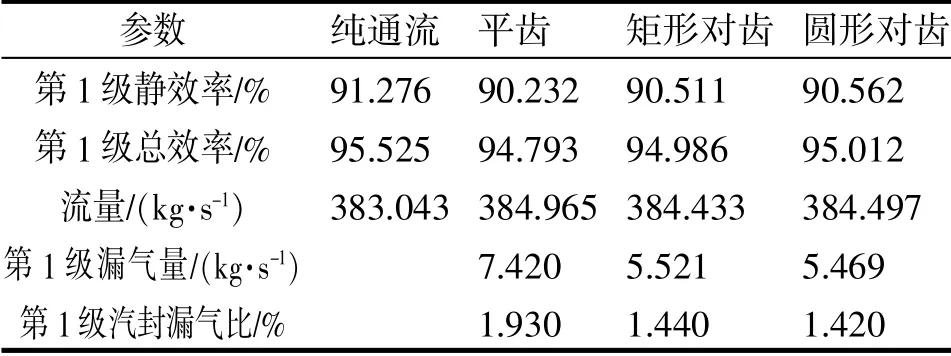

總總效率:

總靜效率:

式中為入口總焓,H2為出口靜焓,H2S為出口等熵焓,為出口總焓。

2.3 計算邊界條件

在CFX計算中,轉子在額定轉速運行,進口邊界條件取為總壓、總溫,出口取為靜壓,高壓缸第1級邊界條件見表1。模型進出口邊界的位置如圖5所示。

表1 高壓缸第1級計算邊界條件

圖5 入口和出口邊界的位置示意圖

3 計算結果

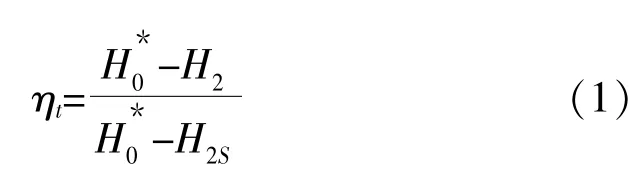

3.1 模型計算結果

表2為不同汽封結構對高壓第1級性能的影響,可以看出:在相同邊界條件下,高壓第1級純通流計算比平齒汽封結構計算的總效率與靜效率都高,總效率提高0.73%,即汽封漏氣使機組效率降低。因此優化汽封結構來降低漏氣損失。

表2 不同汽封結構對高壓第1級性能的影響

傳統游標齒汽封結構與平齒汽封結構比較,游標齒結構使得模型總效率增高0.19%,漏氣比略有降低。圓形游標齒結構與傳統游標齒結構比較,可以看出:圓形游標齒結構使得模型總效率提高了0.03%,比平齒汽封結構總效率提高0.22%。不同汽封結構對總效率影響和汽封漏氣比的對比如圖6所示。

圖6 不同汽封結構對效率和漏氣比的對比圖

3.2 結果分析與討論

圖7是3種汽封結構及純通流模型的動葉及對應葉頂汽封的流線圖。汽封中的氣流在齒縫中射流區、在兩齒之間的空腔中形成紊流區。

圖7 帶葉頂汽封結構動葉部分流線圖

傳統的游標汽封結構的矩形汽封腔室設計為圓形,通過控制和利用腔室漩渦動力來減小漏氣,其幾何特征有:

(1)重復的腔室;

(2)游標齒結構;

(3)圓形腔室。

圓形腔室游標齒汽封利用這些特征,在汽封兩對齒之間腔室內產生有效的漩渦結構,如圖8(a)所示,每個汽封腔室內都有上下兩個較大的漩渦成對出現,并且這些成對的漩渦結構在其他腔室中完全重現。

腔室中的漩渦結構使得汽封間隙上游壓力降低,汽封間隙前后壓差減小從而使得漏氣量減少。漩渦尺寸越小,汽封間隙上游壓力降低的效應越大,因為漩渦尺寸越小氣流速度越大,而氣流速度越大漩渦壓力越低。基于汽封的這個原理,新型結構圓形游標齒汽封結構采用圓形腔室,與矩形腔室相比,其流體阻力減小,從而形成更強的漩渦,使得漏氣減小的效果增強。在矩形腔室中,由于尖角的存在形成小型漩渦,從而耗散了部分氣流動能。因此,這些區域作為流動阻力而消弱了漩渦結構。圓形腔室沒有尖角,氣流的流動阻力比矩形腔室的小,漩渦結構的強度也增強,從而使得漏氣量減小。

圖8是圓形腔室游標齒汽封結構的壓力和氣流速度云圖。

圖8 圓形腔室游標齒汽封結構氣流的壓力和速度云圖

4 結論

本文采用全三維分析軟件CFX對某機組高壓缸第1級主流通道及葉頂汽封流動進行了數值模擬,通過對計算結果及汽封的流線圖分析得到如下結論:

(1)汽封漏氣使得模型效率降低,模型總效率降低了0.73%。

(2)游標齒汽封結構與平齒汽封結構比較,游標齒結構使得模型總效率增高0.19%,漏氣比略有降低。

(3)3種結構汽封結構比較,可以看出圓形腔室游標齒結構比傳統游標齒結構模型總效率提高了0.03%,比平齒汽封結構總效率提高了0.22%。

綜上所述,圓形對齒汽封結構密封性較好,比平齒結構模型總效率提高0.22%。