新型300 MW汽輪機(jī)低壓內(nèi)缸結(jié)構(gòu)分析及計算

趙衛(wèi)軍羅勇劉雄文圓圓周永牟春雨徐曉康

(東方電氣集團(tuán)東方汽輪機(jī)有限公司,四川德陽,618000)

1 前言

進(jìn)幾年隨著國民經(jīng)濟(jì)的快速發(fā)展,國民對電力能源需求日趨增強(qiáng),就目前發(fā)電行業(yè)而言,300 MW汽輪機(jī)依然是發(fā)電企業(yè)的主力機(jī)型。為響應(yīng)國家節(jié)能減排的政策號召,發(fā)電企業(yè)要想在日益激烈的發(fā)電市場競爭中保持良好的發(fā)展優(yōu)勢,就必須采取有效措施降低汽輪發(fā)電機(jī)組的供電煤耗水平。

2 新型低壓內(nèi)缸結(jié)構(gòu)特點(diǎn)分析

某300 MW汽輪機(jī)低壓內(nèi)缸見圖1,其主要采用隔板套分段焊接成型的方式,該方式焊接工作量大、生產(chǎn)成本高。

圖1 原300 MW低壓內(nèi)缸

鑒于原低壓內(nèi)缸生產(chǎn)成本高等不利因素,結(jié)合當(dāng)前機(jī)組改造市場的需求,新型300 MW低壓內(nèi)缸見圖2。

圖2 新型300 MW低壓內(nèi)缸

其結(jié)構(gòu)主要特點(diǎn)如下:

(1)采用鑄焊結(jié)合的方式,低壓進(jìn)汽蝸殼和低壓末級隔板套鑄造成型,與內(nèi)缸壁拼焊成一體。

(2)內(nèi)缸采用裝配式結(jié)構(gòu),汽機(jī)側(cè)和電機(jī)測分別裝配隔板套。

由于上述新型低壓內(nèi)缸采用鑄焊結(jié)合方式,較原內(nèi)缸具有焊接工作量小、生產(chǎn)成本低的特點(diǎn),同時低壓進(jìn)汽蝸殼為整體鑄造,其流道更加光順,給低壓缸效的提高帶來了積極因素。而新型內(nèi)缸采用裝配式結(jié)構(gòu),將減少長期運(yùn)行帶來的中分面漏汽風(fēng)險,降低了機(jī)組熱耗,滿足改造市場需求。

3 新型低壓內(nèi)缸溫度場分析

汽輪機(jī)低壓內(nèi)缸溫度場分析研究是開發(fā)新型內(nèi)缸必不可少的環(huán)節(jié),將缸體溫度問題簡化成對稱模型進(jìn)行分析計算。在缸體溫度場計算過程中采用三角形單元對求解域解析。

3.1 環(huán)境因素及放熱系數(shù)

因低壓內(nèi)缸內(nèi)部結(jié)構(gòu)復(fù)雜,要精確計算各部分放熱系數(shù)極其不易。為此只能通過穩(wěn)態(tài)運(yùn)行時實(shí)測數(shù)據(jù)并結(jié)合熱力計算各級參數(shù)采用經(jīng)驗公式計算。低壓內(nèi)缸傳熱方式主要有:

(1)汽流直接沖刷缸壁對流放熱(如:抽汽腔室)公式為:

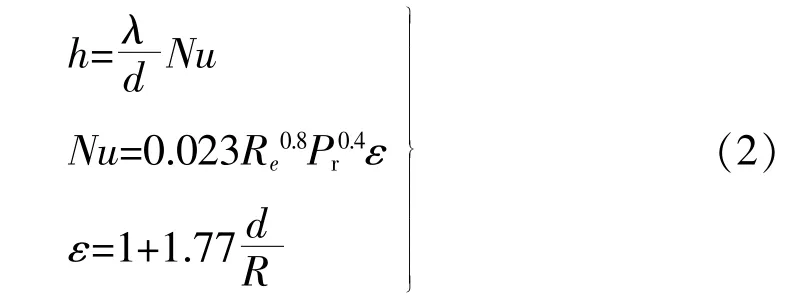

(2)汽流與內(nèi)壁面的換熱系數(shù):

(3)在抽汽和排汽口處,汽流與內(nèi)壁面的換熱系數(shù)公式:

(4)在抽汽和排汽管內(nèi),汽流與內(nèi)壁面的換熱系數(shù)根據(jù)試驗得到公式:

3.2 低壓內(nèi)缸溫度場

在穩(wěn)態(tài)情況下,低壓內(nèi)缸溫度場見圖3。

圖3 新型低壓內(nèi)缸溫度場

從圖3結(jié)果可以看出,在穩(wěn)態(tài)工況運(yùn)行時,進(jìn)汽和排汽區(qū)溫度變化不大,且趨近進(jìn)排汽蒸汽溫度;各級壓力室參數(shù)達(dá)到額定值后,沿軸向的溫度梯度達(dá)到最大值,低壓缸抽汽腔室溫度由進(jìn)汽側(cè)向排汽側(cè)梯度狀下降,此時七抽和八抽腔室間的壁溫趨近于八抽溫度,溫差25~35℃。

4 新型低壓內(nèi)缸強(qiáng)度及汽密性分析

本文低壓內(nèi)缸材料為ZG230-450,螺栓材料為25Cr2MoVA。其位移邊界條件見圖4。低壓內(nèi)缸施加的載荷包括螺栓預(yù)緊力,低壓內(nèi)缸螺栓型號M72施加200 MPa初始預(yù)緊力,螺栓型號M30施加150 MPa初始預(yù)緊力;內(nèi)缸自重,隔板套重量,末兩級隔板重量;蒸汽壓力,分析采用vwop工況熱力數(shù)據(jù),低壓進(jìn)口壓力0.9 MPa,末級靜葉前壓力0.025 MPa;蒸汽壓力情況下隔板套對汽缸的軸向推力;汽缸內(nèi)外壁所受的溫度載荷。

圖4 位移邊界條件

低壓內(nèi)缸在機(jī)械載荷和穩(wěn)態(tài)工況下強(qiáng)度計算結(jié)果見圖5。

圖5 穩(wěn)態(tài)工況下低壓內(nèi)缸應(yīng)力云圖

從圖5可以看出,低壓內(nèi)缸在穩(wěn)態(tài)工況下整體平均應(yīng)力不超過60 MPa,其滿足強(qiáng)度要求。

低壓內(nèi)缸穩(wěn)態(tài)時中分面接觸壓力及張開見圖6。從中分面張口和接觸狀態(tài)圖示可以看出雖然在低壓末級隔板套出汽側(cè)存在約0.05 mm的外張口,但其進(jìn)汽側(cè)中分面具有接觸壓力,不存在漏氣的可能性。因此可以判斷該內(nèi)缸滿足汽密性要求。

圖6 穩(wěn)態(tài)工況下低壓內(nèi)缸中分面汽密性

5 結(jié)論

通過對某300 MW汽輪機(jī)低壓內(nèi)缸結(jié)構(gòu)分析并利用有限元方法計算后提出了一種新型鑄焊結(jié)合裝配式低壓內(nèi)缸。優(yōu)化后的內(nèi)缸不僅僅提高機(jī)組效率,也因結(jié)構(gòu)的簡化帶來了生產(chǎn)效率的提高及成本的降低。