核電循泵齒輪箱在線油液監測系統研究*

劉 肖 杜鵬程 侯曉宇 楊 濤 黃 恒

(1.福建福清核電有限公司 福建福清 350300;2.廣州機械科學研究院有限公司 廣東 廣州 510000)

目前,對于核電重要轉動設備的潤滑監測方式主要為人工定期取樣進行離線檢測。由于離線檢測具有取樣難、周期長等缺點,不能反映設備潤滑的實時狀態;另外,在測試過程中污染侵入環節較多,對采集的油樣處理會造成信息損失;此外,離線檢測對實驗操作員的經驗和水平依賴程度較高,不利于機械系統故障的早期診斷和預防[1-3]。

在線油液監測是指在系統或設備不停止工作的情況下,通過系統或設備的在線傳感器對在用油的理化、污染、磨損性能參數進行連續不間斷的原位監測,根據所監測的油品參數變化來判定或預測系統或設備的運行工況和狀態,診斷系統或設備的異常部件,為開展針對性維護和修理提供依據,從而及時有效避免事故發生的一門監測技術[4-5]。

智能制造代表著未來先進制造業的發展方向[6],推進潤滑管理的智能化、科學化,開展基于在線油液監測的轉動設備潤滑監測與智能運維,有利于通過大數據分析實現潤滑故障預測診斷,提高設備潤滑可靠性和潤滑技術管理水平[7-9]。

本文作者設計核電CRF循泵的潤滑狀態油液在線監測系統,對油品的狀態實現實時監測,并基于大數據和故障規則,對設備的故障進行預警,來保障設備的運行安全。

1 在線監測方案

1.1 檢測原理

在線監測儀由各傳感器組成,通過傳感器對油液的指標進行監測,經過信號采集和傳輸,在輸出端顯示。傳感器主要分為油質傳感器和磨損傳感器。污染度傳感器采用激光和光纖探測技術,當光照射污染后的油液時會發生散射和反射現象,同時有一部分光被吸收,剩余部分透過油液,通過測試透射光的強度可判斷油液的污染度[10-11]。顆粒傳感器采用磁學法,電磁式顆粒傳感器采樣信息豐富,可區分金屬顆粒和非金屬顆粒,不受油液中其他雜質干擾。水分傳感器采用薄膜電容探測技術,輔以溫度補償和電子技術,測量油液中的含水量[12-14]。

傳感器實時采集潤滑油的黏度、介電常數、鐵磁顆粒、非鐵磁顆粒、水分、污染度、溫度等參數數據,并傳輸到數據采集系統,可實時呈現在用油液的質量狀態,反映設備磨損狀態變化,而無需多次人工離線檢測。

1.2 監測指標

根據設備潤滑需求和監測現狀,選擇循泵齒輪箱作為研究對象,開展在線油液監測工作。該設備使用美孚DTE重級循環系統油VG100,設備運行溫度為18~58 ℃,油箱系統壓力為常壓,冷卻器前系統壓力為0.2 MPa,潤滑點為齒輪、導瓦和推力瓦。運行期間,要求污染度等級不超過8級(NAS 1638),水分不超過0.2%(質量分數),離線檢測指標主要包括外觀、黏度、水分、金屬含量、顆粒度。

在潤滑系統中,油中的水分主要來自油冷器泄漏或空氣污染。水分將促進油品氧化變質,增加油泥,惡化油質,促進添加劑水解反失效,所以水分含量應控制在盡可能低的范圍。黏度是流體運動時內摩擦力的度量,用于衡量油品在特定溫度下抵抗流動的能力,黏度異常將導致設備潤滑不良,使機械表面產生異常磨損,如點蝕、剝落等。磨損顆粒污染指油中含有的固體顆粒含量,包括金屬顆粒和非金屬顆粒,會導致磨損、堵塞等問題,其主要來源于外界的粉塵、砂礫、密封膠質物,也有來源于系統內部的油品氧化產物(油泥)、過濾器的玻璃纖維、油管中的銹蝕顆粒以及摩擦副表面的磨損顆粒等[4]。

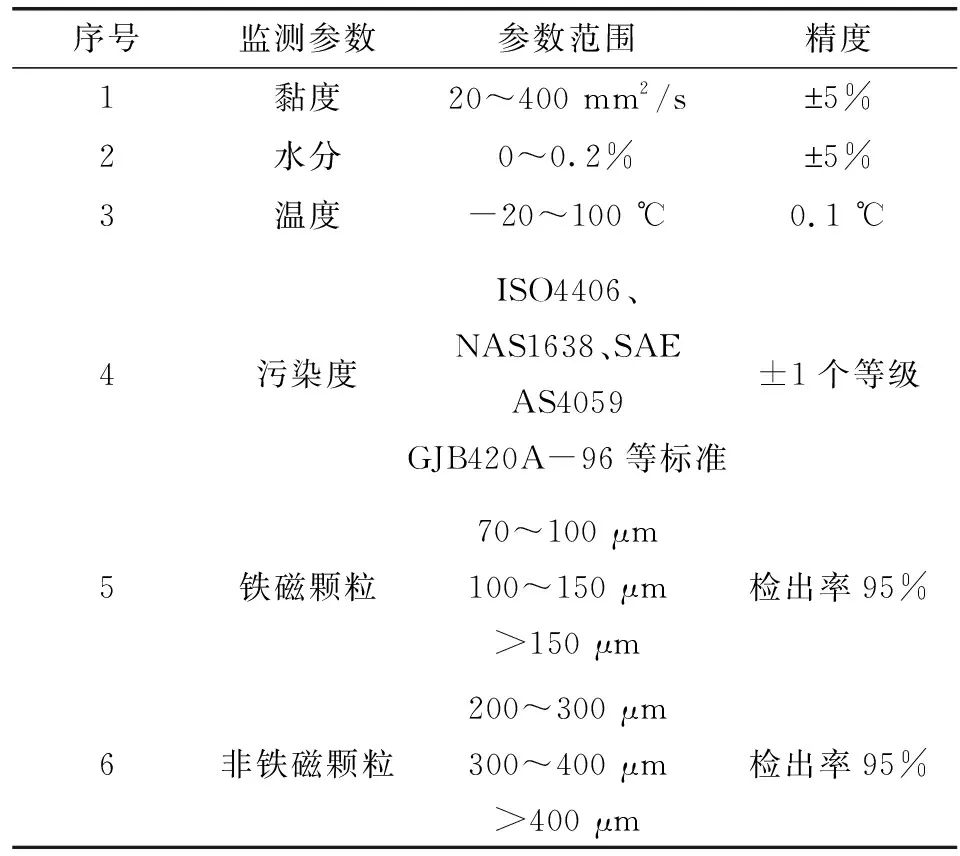

基于設備運行油溫、壓力和監測需求,在線油液監測參數指標范圍如表1所示。

表1 在線油液監測參數指標Table 1 Online oil monitoring indicators

1.3 方案設計

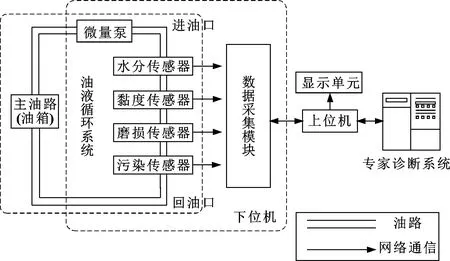

油液在線監測系統包括在線油液監測儀、油路循環單元、通信單元和監測系統軟件。根據監測參數指標方案,選擇相應量程和精度的傳感器;根據設備位置選擇相應的通信信號和傳輸設備。在線監測系統方案如圖1所示。

圖1 在線監控系統Fig 1 On-line monitoring system

微量泵、水分傳感器、黏度傳感器、污染傳感器和數據采集模塊構成下位機與上位機進行通信。上下位機可通過有線或者無線方式連接,系統可通過網絡拓兼容多個下位機,上位機同時接收多個下位機信號,構成遠程在線分布式監控系統。系統軟件集成油品實時監測、趨勢分析、報表查詢,故障預測及報警等功能。

2 現場部署

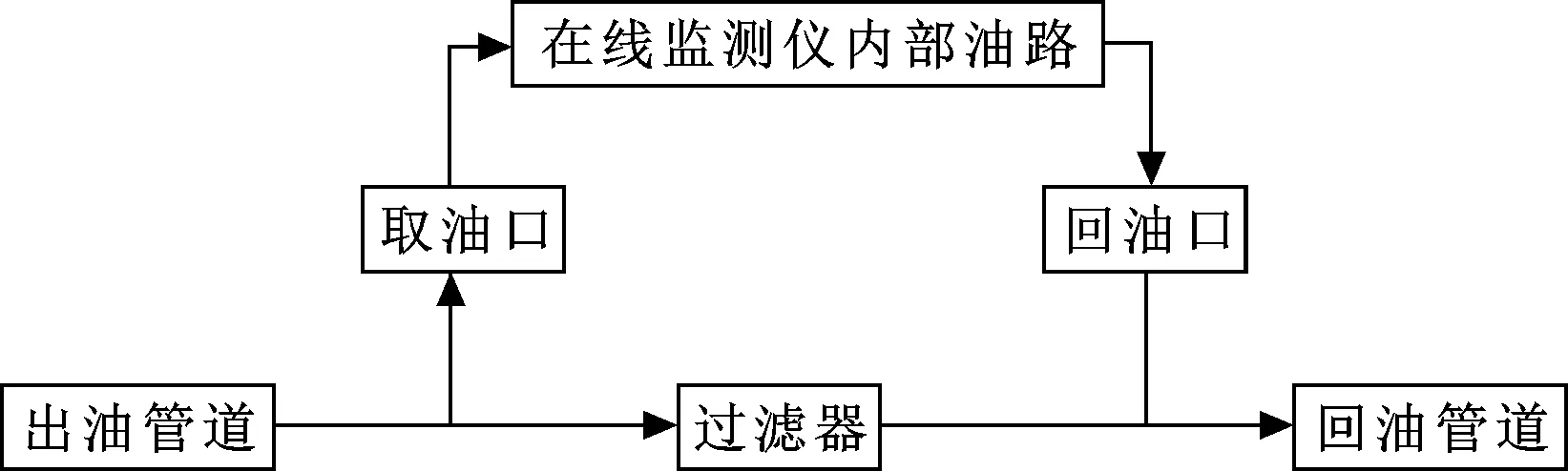

為反映在用油實際狀態,在線油液監測儀安裝在循泵齒輪箱的回油管路與出油管路之間、過濾器之前。如圖2所示。

圖2 油液在線監測儀現場部署示意Fig 2 On-site schematic of oil online monitor

安裝潤滑監測系統后,系統與循泵齒輪箱的潤滑回路呈并聯關系,即流出循泵齒輪箱的油有少量經過智能潤滑監測系統后回到回油管路。該部分油品未經過過濾器過濾,能真實反映設備的油質和磨損狀態。

3 數據分析

3.1 水分趨勢分析

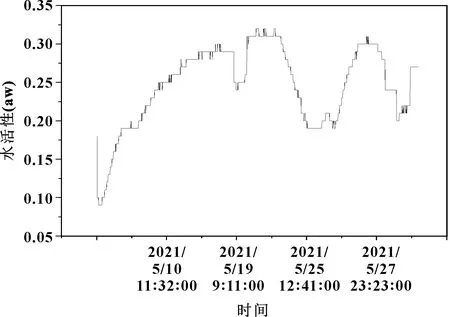

水活性(水分)監測趨勢如圖3所示,可知其水活性保持在aw為0.075~0.35之間,表明機組在當前溫度、當前油品狀態下在用油溶解水處于低位,系統未發生外來水分入侵現象。

圖3 水活性變化序列變化曲線Fig 3 Variation curve of water activity change sequence

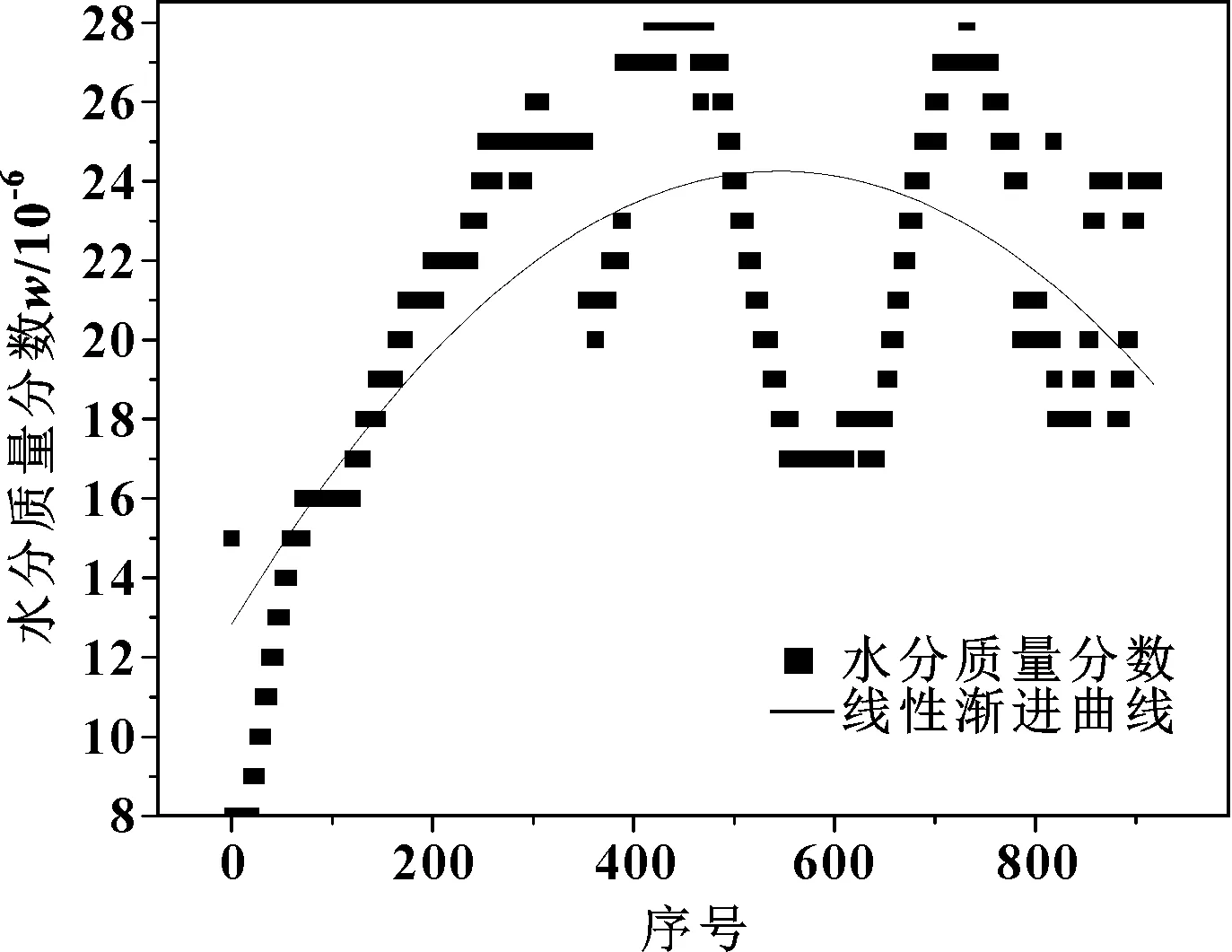

油品的氧化變質對水分的溶解能力會增加,導致水活性增加;空氣進入油品,微量水分的侵入,導致水活性增加。隨著設備長時間運行,油中的微量水因摩擦等因素由溶解態變為游離態,游離水隨溫度的升高蒸發,故水活性降低。水活性監測趨勢及回歸分析如圖4所示,CRF循泵的水分呈先上升后降低的趨勢,符合現場實際情況。

圖4 水分質量分數線性回歸趨勢Fig 4 Linear regression trend of water mass fraction

3.2 黏度-溫度趨勢分析

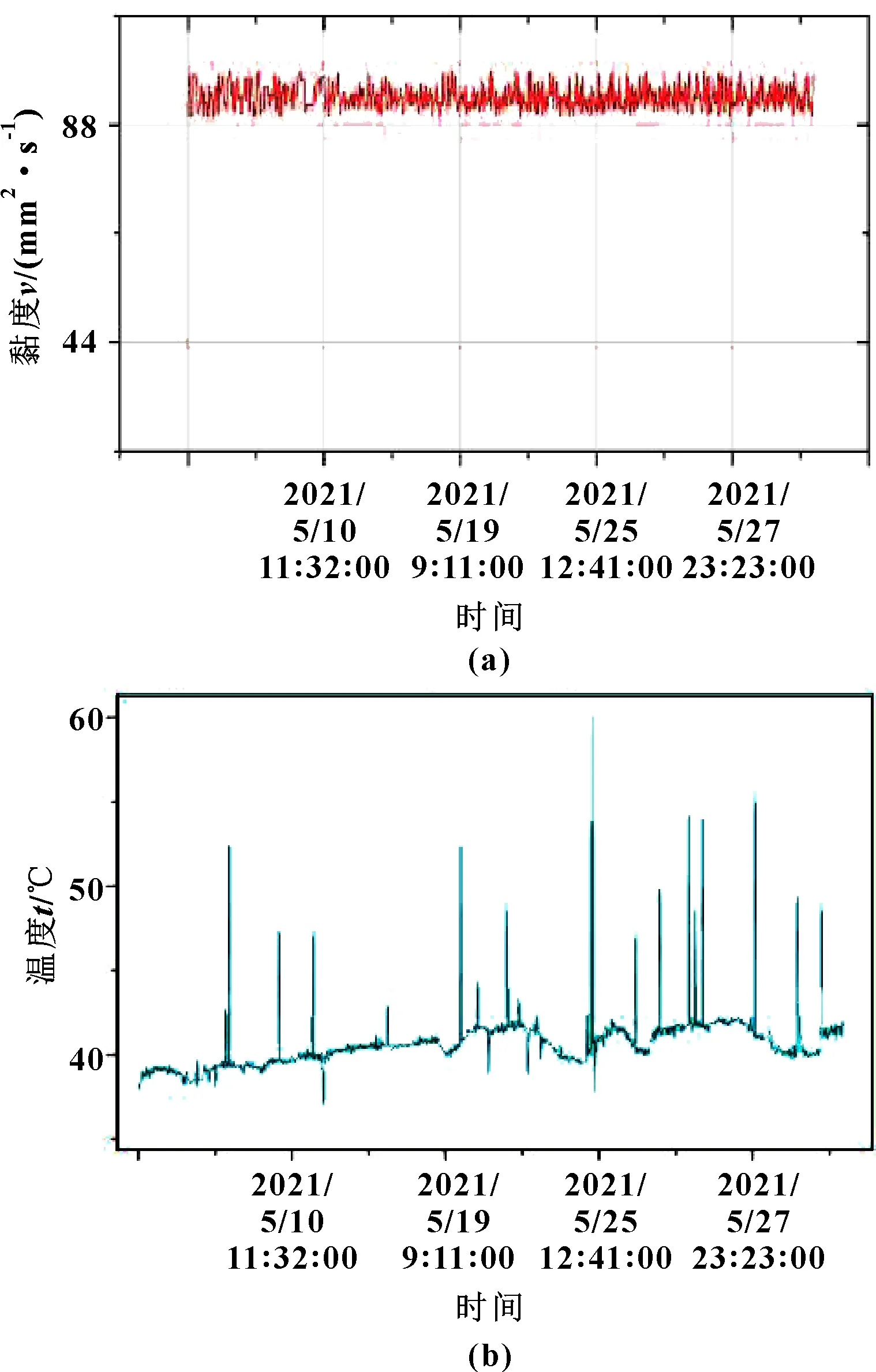

黏度-溫度監測趨勢如圖5所示,可見當前油液黏度及溫度狀態穩定,序列平穩無異常。油液黏度值隨著溫度波動,當油溫升高時,黏度值降低,符合油品的黏溫變化特性。

圖5 黏度-溫度序列變化曲線Fig 5 Viscosity-temperature sequence change curve

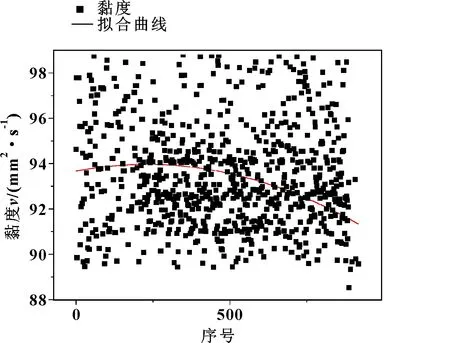

分析在線監測系統獲取的黏度數據得出的回歸分析如曲線如圖6所示,黏度值呈逐漸減小的趨勢。因為烴類油分子受到摩擦副剪切力的作用,長鏈分子變短,引起分子內摩擦力降低,且系統帶有內循環過濾系統,消除了污染物對油品黏度增長的影響。油品的黏度正是油分子內摩擦力的量度,所以黏度變小,符合實際用油狀況。

圖6 黏度線性回歸趨勢Fig 6 Viscosity linear regression trend

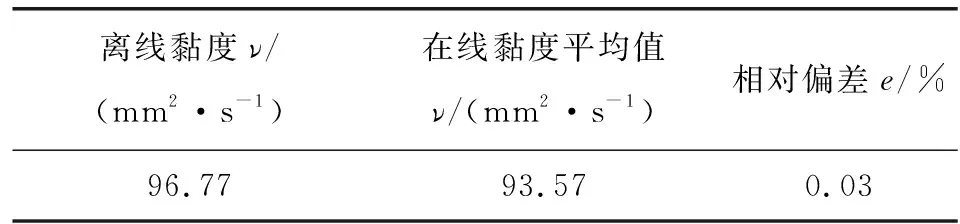

對在線監測黏度值與離線檢測黏度值進行比較,見表2。在線監測和離線檢測的黏度數值接近,偏差較小,遠低于設計偏差,表明黏度傳感器監測數據是穩定、可靠的。

表2 黏度數據比較Table 2 Comparison of viscosity data

3.3 污染度

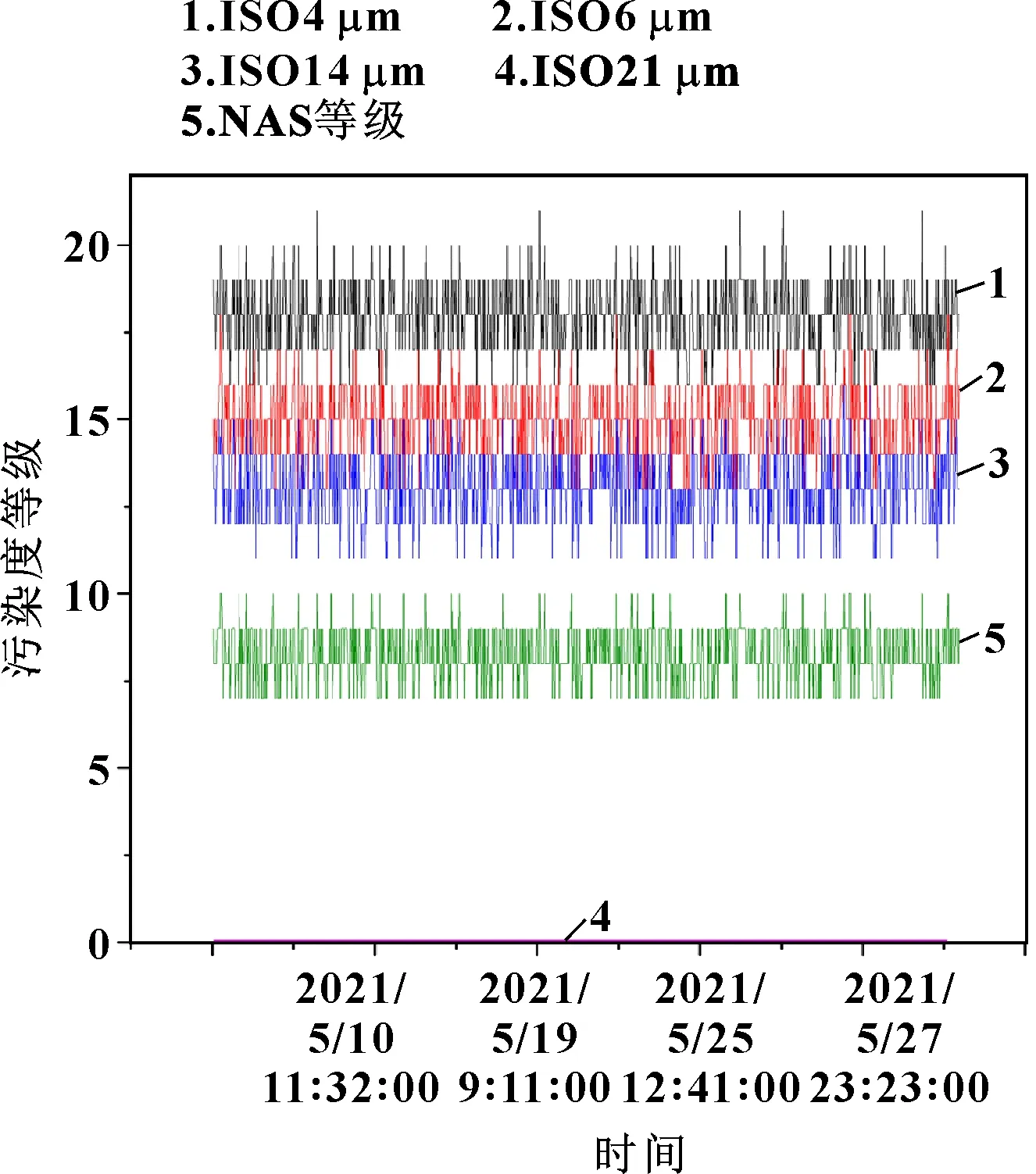

圖7示出了在用油污染度分布,圖中顯示NAS等級主要集中在8級,表明系統未受到嚴重的顆粒物污染。

圖7 污染度等級分布情況Fig 7 Distribution of pollution levels

對在線NAS污染度等級與離線檢測值進行比較,見表3。可知,二者等級數相差1~2級,主要相差1級,符合用油實際。在線污染度的檢測是實時監測連續數值,系統處在一個循環階段,且容易受到氣泡影響,而離線取樣是一個瞬時值,故偏差在1~2級是在檢測正常范圍。

表3 污染度數值比較Table 3 Comparison of pollution degree data

3.4 分布擬合

正態、對數正態、Weibull及Gamma分布函數的浴盆曲線能綜合反映設備的運行狀態。設備的故障率在不同階段服從不同的分布,在初期、穩定期及末期的數據特征也明顯不同,因此不同階段樣本數據的分布可表征序列變化的趨勢轉變。

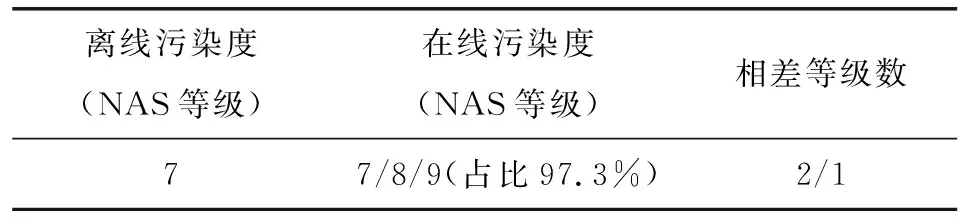

設備油液在線監測數據各屬性擬合概率如圖8所示。黏度、油溫和密度參數近似服從正態分布,水分近似服從三參數Weibull分布,表明當前狀態穩定。

圖8 在線監測主要指標分布擬合情況Fig 8 Online monitoring of the distribution and fitting of main indicators (a)viscosity distribution fitting;(b)oil temperature distribution fitting;(c)density distribution fitting;(d)water activity distribution fitting

3.5 相關性分析

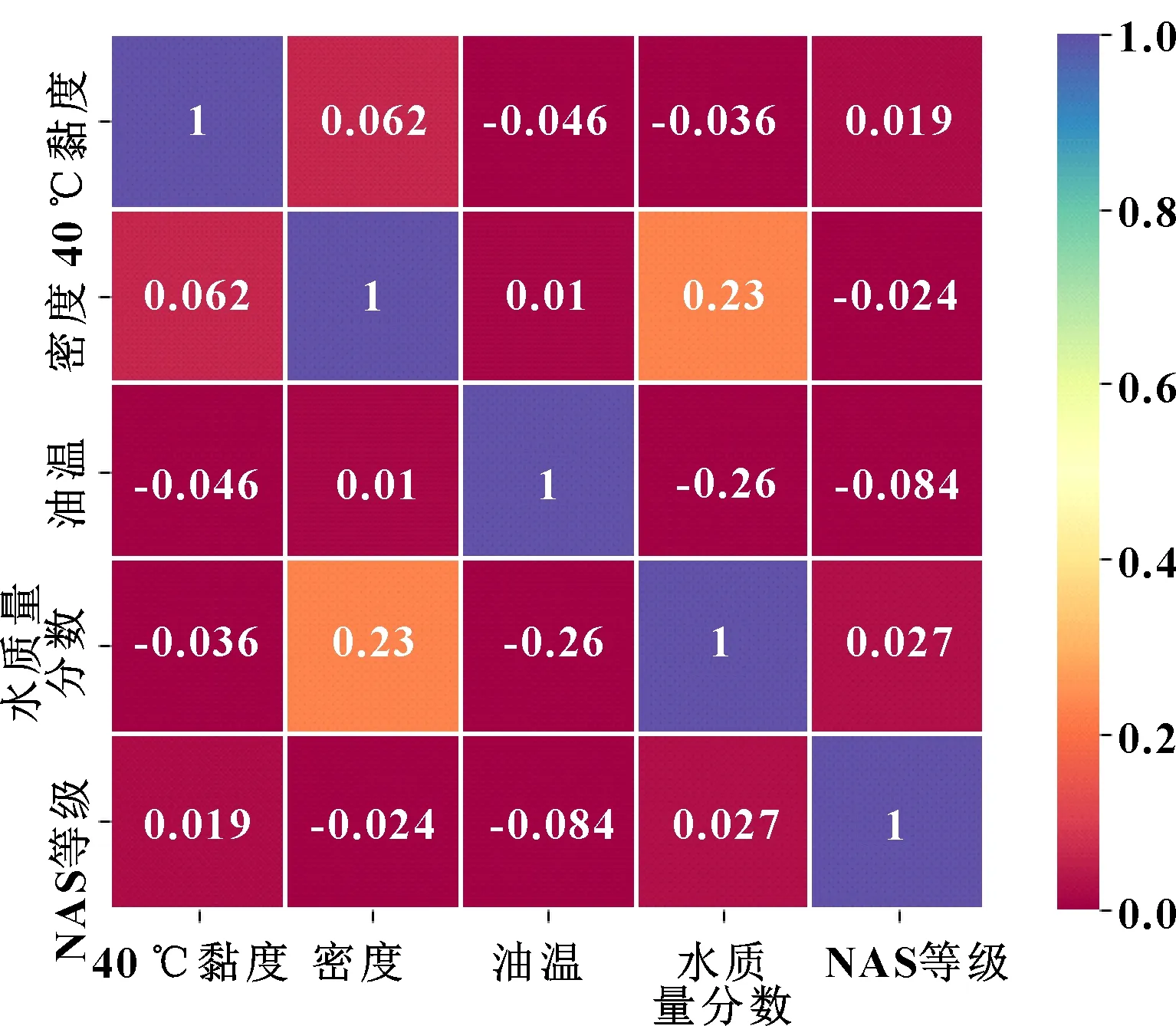

圖9是在用油數據統計相關性結果。可知:油溫與黏度呈負相關,相關系數為-0.046;溫度與水活性(水分)呈負相關,相關系數為-0.26。在線監測參數的相關性分析結論符合實際應用,表明監測數據可靠程度高。

圖9 相關性熱力Fig 9 Correlation heat map

4 結論

以核電廠CRF循泵齒輪箱為研究對象,基于設備運行油溫、壓力和監測需求,設計并部署了在線油液監測系統,對潤滑油的狀態進行監測。結果表明:

(1)水分、黏度、溫度、污染度以及磨粒的在線監測數據趨勢符合實際用油規律,與離線數據的偏差在正常范圍內,說明在線監測系統的可靠性高。

(2)各指標監測結果之間的相關性好,傳感器之間的耦合關系符合設備監測要求。

(3)在線監測系統能夠滿足核電CRF循泵齒輪箱潤滑油的監測要求,可利用在線監測數據開展潤滑故障預測診斷。