五軸機床各軸剛度對S試件的輪廓誤差影響的建模仿真

史鳳梁,陳秀梅,楊慶東

(北京信息科技大學機電工程學院,北京 100192)

0 引言

為了使機床的加工精度得到進一步提高,首先要完善機床相關性能的檢測與評價標準。目前檢測機床的加工精度主要通過對機床靜態下的各項誤差的測量及對機床所加工的標準試件的輪廓誤差進行測量來間接反映機床的各項性能。因此國內外相繼涌現了許多類型的標準試件,其中成都飛機工業公司立足于航空件的結構而提出的S試件對機床各項性能的反映更為出色[1]。該試件的幾何特征復雜,包括不斷變化的開角和閉角、連續多變的曲率特性等,這些型面特性使得機床必須要以更復雜的姿態進行加工從而能夠很好地暴露出機床加工時的多軸聯動性能、剛度特性、擺動軸反向間隙誤差等,鑒于此大部分五軸機床在驗收時,都選擇S試件作為檢測試件,在進行機床的精度改良之前一般也以S試件反映的機床性能作為改良基礎。

由于經五軸數控機床所加工成型的試件的輪廓誤差形成原因復雜,相關學者對S試件誤差所反映的機床特性相關方面做了如下研究:霍彥波等[2]利用模型仿真分析了機床各軸的聯動誤差,尤其是加工S試件不同位置的圓弧時,試件的輪廓誤差更能反映五軸機床的平動軸和轉動軸的聯動性能。分析了五軸加工中心在加工不同位置的圓弧過程中機床平動軸和兩個轉動軸相互聯動時所產生的試件輪廓誤差,研究了誤差的分布特點并得到了機床各參數和誤差間的對應關系。杜麗[3]運用了模糊理論、神經網絡等相關方法提出了一種機床動態參數的辨識方法,該方法建立了S試件加工成型后的型面與機床相對應的因素之間的映射關系庫,以達到S試件型面輪廓誤差的溯源。丁杰雄等[4]通過五軸聯動數控機床加工S試件得到了試件型面誤差,并對誤差進行處理和顯示,從而使得誤差可視化,方便了對型面誤差的分析。本文針對五軸機床的三方向平動軸與兩個轉動軸建立了其動力學模型,從而得到S試件的輪廓誤差模型,通過檢測實際加工件驗證了模型的正確性,并研究了各軸剛度對輪廓誤差的影響。

1 五軸機床各部分動力學模型

1.1 進給系統動力學模型

機床的X、Y、Z三個方向進給系統均為旋轉電動機-滾珠絲杠進給系統,為研究進給系統的受力變形,以X軸為例計算各剛度參數,求解系統軸向彈性變形。

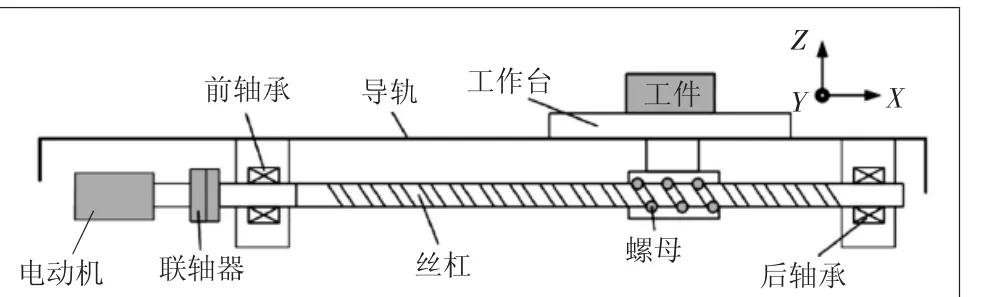

本文所研究的五軸加工中心三個平動軸的進給系統所采用的結構均為電動機加滾珠絲杠進給系統,其主要結構如圖1所示,包括電動機、聯軸器、前支撐軸承、工作臺、滾珠絲杠、滾珠絲杠螺母副、后支撐軸承。

圖1 滾珠絲杠進給系統結構

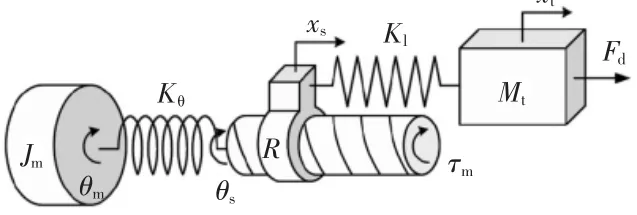

根據進給系統的各部分結構建立進給系統的動力學模型,如圖2所示。

圖2 滾珠絲杠動力學模型

設工作臺的移動距離為xs,絲杠螺母副的位移為xt,Mt與vt分別為工作臺的質量和速度,則有:

式中:Bt為等效阻尼系數;Kl為進給系統的等效軸向剛度。則有:

式中:Kbs為滾珠絲杠等效軸向剛度;Knt為螺母副結合面剛度;Ebs為絲杠的彈性模量。

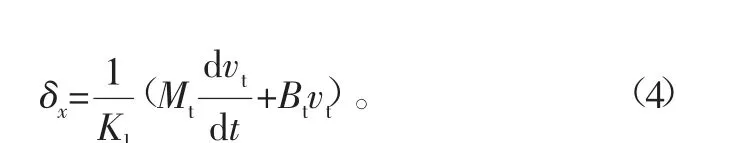

根據式(3)考慮滾珠絲杠軸向結合面的剛度,則有軸向變形為

從上式中可以看到,影響滾珠絲杠軸向彈性變形的主要因素有機床的等效剛度、進給系統的速度、加速度及電動機旋轉的角速度和角加速度。

由于本文的研究對象的Y、Z方向進給系統采用同樣的電動機-滾珠絲杠的結構,所以Y、Z兩個方向的進給系統建模與X軸類似。

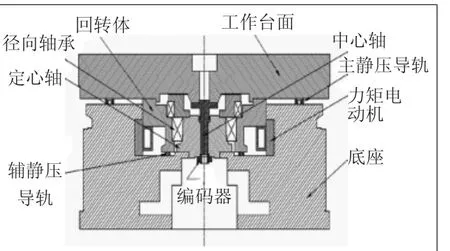

2.2 BC轉臺動力學建模

BC軸雙轉臺五軸數控機床的轉臺模型如圖3所示,C軸轉臺隨著B軸的轉動而擺動,BC雙轉臺均為力矩電動機直接驅動。以C軸為例,其轉臺的主要結構為力矩電動機、軸承、靜壓導軌、編碼器及工作臺組成,如圖4所示。

圖3 BC雙轉臺模型

圖4 C軸轉臺結構

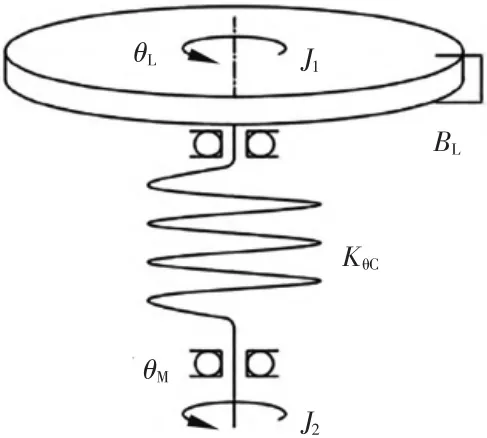

以C軸轉臺為例建立其動力學模型如圖5所示。

圖5 C軸轉臺動力學模型

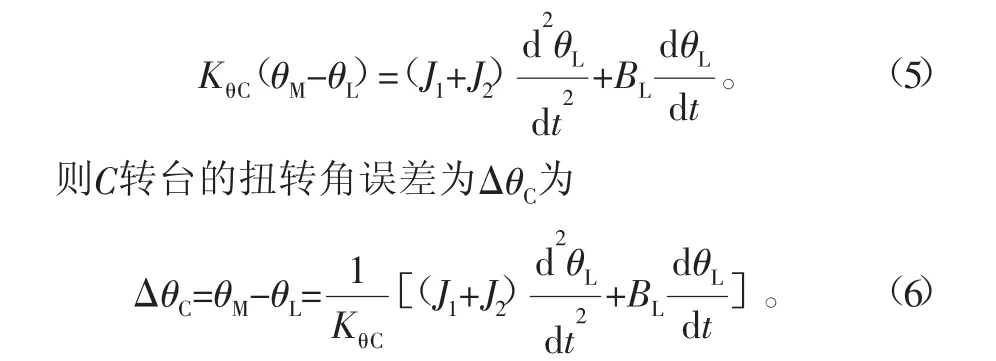

設電動機的轉動慣量為J1,工作臺的轉動慣量為J2,KθC表示等效扭轉剛度,θM和θL分別表示電動機轉角和工作臺轉角,BL為等效阻尼系數,則它們之間的關系可表示為

由于B轉臺與C轉臺的基本結構相同其軸線方向不同,其動力學建模與C軸類似。

2 S試件的加工仿真

2.1 S試件后置指令的獲取

加工仿真S試件首先要對S試件進行粗加工和精加工的路線規劃,規劃完成之后生成刀位文件,由于刀位文件無法直接讓五軸機床進行識別加工,此時需要后置處理生成五軸機床可以識別的NC程序,其中后置處理主要配置機床的結構、機床坐標系、進給速率、刀具等信息。

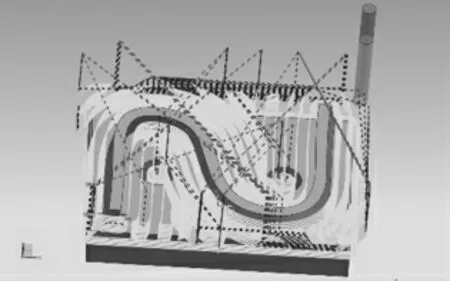

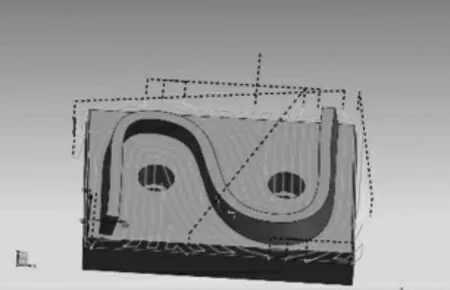

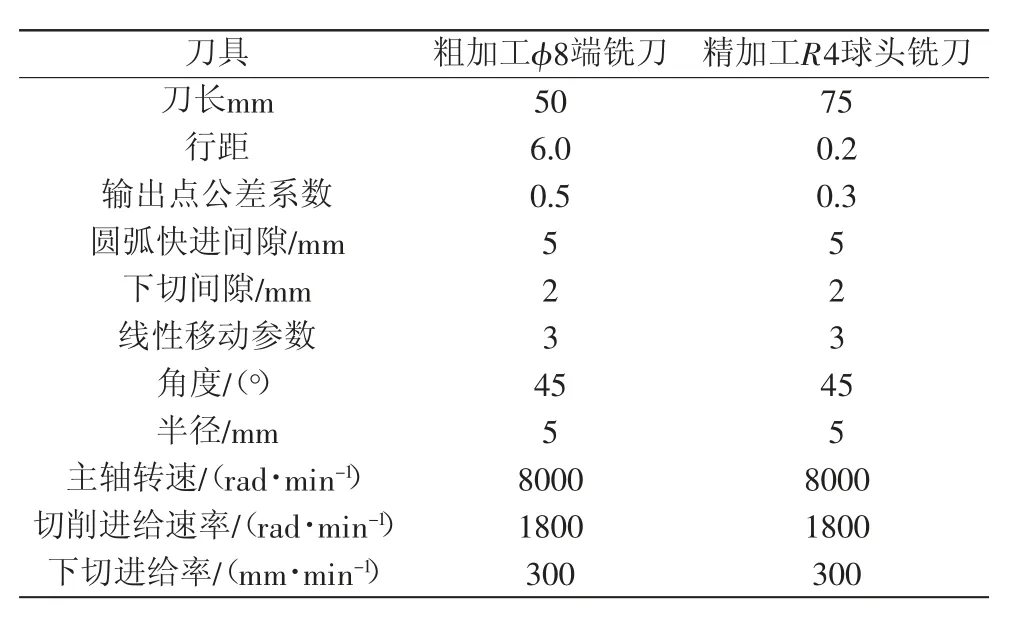

仿真加工要進行粗、精兩道工序的仿真,其中粗加工的目的是銑削掉毛坯多余的部分,并預留出接下來精加工工序的加工余量[5]。精加工工序為機床加工零件的最后一道工序,其加工結果就是機床加工該零件的最后成型結果,相比于粗加工,精加工要求加工后的零件表面質量及輪廓誤差都滿足要求,精加工仿真所得到的刀路就是后置處理時需要的加工試件刀路,該刀路再經后置處理器處理就能生成可供數控系統識別的NC代碼以用于零件加工。仿真參數見表1,得到的粗加工刀路如圖6所示,最終得到精加工的刀路如圖7所示。

圖6 粗加工刀路

圖7 精加工刀路

表1 仿真加工參數

上文經過粗加工和精加工的仿真加工得到了試件的刀路,經過后置處理得到可以用于加工的機床NC代碼。本文加工S試件所使用的機床為BC雙轉臺五軸機床,其數控系統為SINUMERIK 840D,經過NX的后處理,得到機床加工S試件的精加工的G代碼,后置指令為純文本格式,后置指令中包含著刀具信息、進給速度、運行時間等大量信息,如果要單純地得到機床在加工過程的刀尖點位置坐標,需要對后置指令進行處理才能得到想要分析的數據。

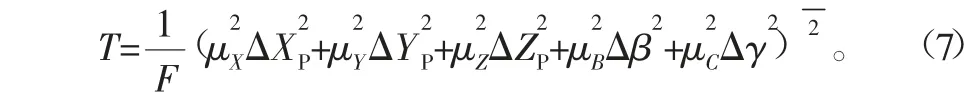

2.2 數控系統速度求解

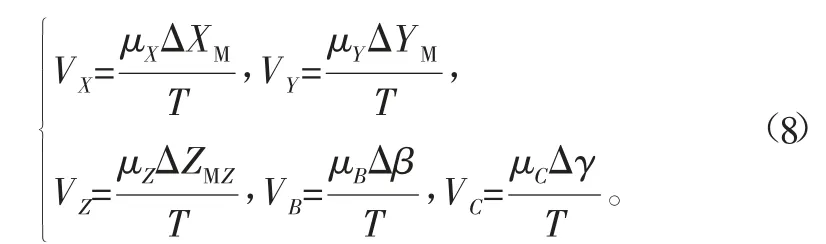

五軸聯動加工過程中,五軸矢量速度控制時,每組指令點間的時間間隔T可根據編程坐標與編程速度的比值計算,如式(7)所示:

式中:F為編程速度;μX、μY、μZ、μB、μC為長度或角度的標準單位轉換為脈沖值的數量值[6]。

各軸的速度可由機床各軸位置的變化量除以時間間隔得到:

各軸的加速度也可以通過相鄰兩個坐標點的速度差值除以時間間隔得到。

3 S試件的輪廓誤差模型

為了通過機床各軸的彈性變形求得機床刀尖點的偏移誤差,必須對五軸加工中心的運動學狀態進行求解。

3.1 BC軸雙轉臺五軸機床運動學模型

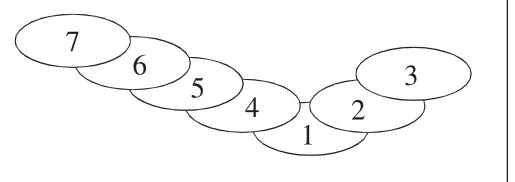

在機床加工過程中,工件固定于C軸轉臺上,C軸隨著B軸的轉動而擺動,B軸在加工過程中其軸線的方向不發生變換,所以B軸為主轉動軸也稱為定軸,而C軸隨著工件的加工,其軸線方向一直發生變換稱為次轉動軸也稱為動軸,在加工過程中動軸的位置受定軸轉動狀態的影響。所以BC軸雙轉臺五軸數控機床有兩條拓撲鏈,即機床-刀具,機床-工件,該機床的拓撲結構如圖8所示。

圖8 機床拓撲鏈

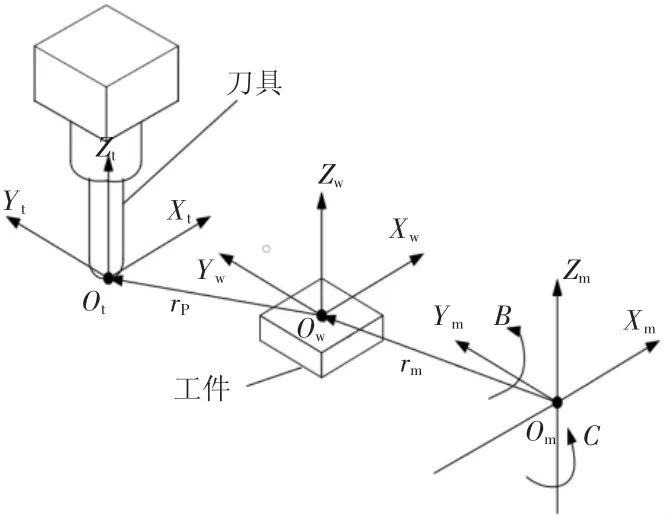

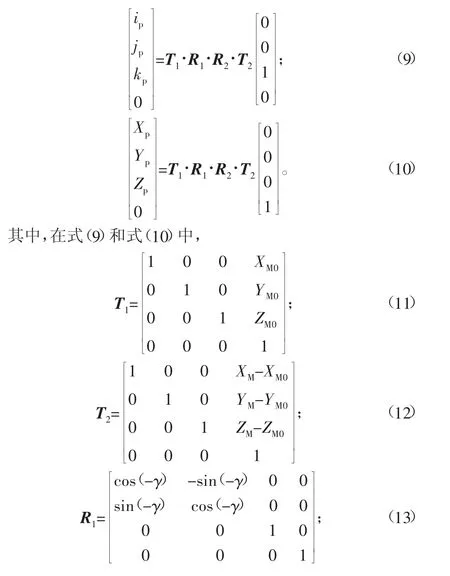

由于各軸的變形及主軸彈性變形使得刀尖點的位置發生改變,要得到刀尖點的偏移量大小,首先要根據五軸機床運動學理論將各軸的位移耦合到刀尖點形成刀尖成型軌跡。建立圖9所示的坐標系。

圖9 建立坐標系

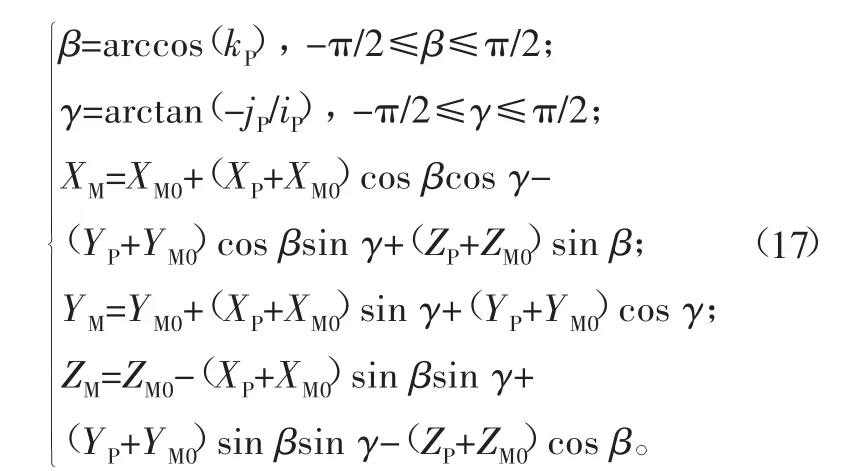

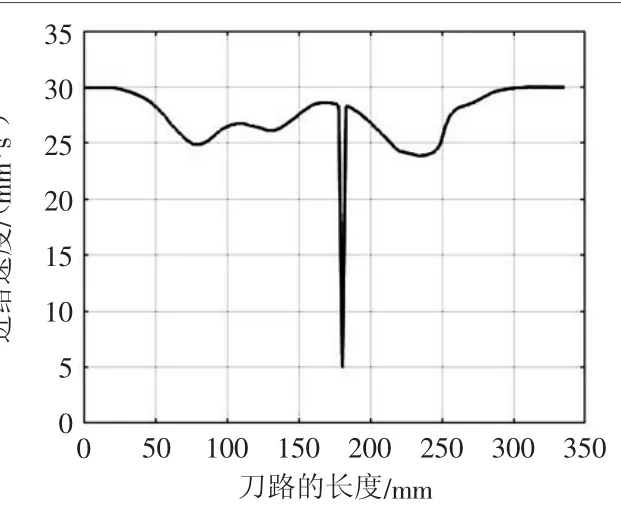

設參考坐標系原點Om到刀具坐標系原點Ot距離為L,在刀具坐標系中的位置矢量為PM0(XM0,YM0,ZM0)。與初始狀態相比,記機床三個直線進給軸的位置坐標為PM(XM,YM,ZM),B軸和C軸轉動了角度β和γ(沿X、Y軸的正方向,逆時針轉動為正方向)。在工件坐標系下,刀位點的位置矢量和方向矢量分別為P(XP,YP,ZP)和u(iP,jP,kP),其中,XP,YP,ZP分別表示工件坐標系下刀尖點在X、Y、Z三個方向的坐標,iP,jP,kP分別表示在工件坐標系下刀軸姿態在X、Y、Z三個方向的矢量投影。而u(iP,jP,kP)和P(XP,YP,ZP)可由OtXtYtZt相對于OmXmYmZm的平移和OmXmYmZm相對于OwXwYwZw的旋轉坐標變換而得到[7]:

3.2 基于后置指令的機床運動狀態求解

使用BC軸雙轉臺五軸加工中心仿真加工了S試件,得到了機床的后置指令,通過對加工仿真后置指令的預處理得到機床在加工S試件時,刀尖點的位移軌跡,通過刀尖點的坐標求得各軸的位移。反解式(15)得到機床各軸的位移坐標:

將上節得到的NC代碼中的刀尖位置代入式(17)中,解得機床X、Y、Z 三軸加工過程中的位移,圖10所示為部分刀位點與三個平動軸之間的關系圖。

圖10 各軸位移

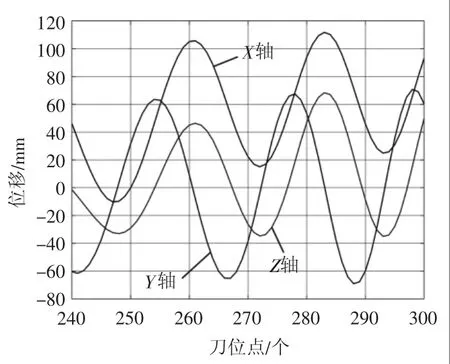

機床的數控系統在加工過程中會按照機床在加工時設定進給速度來給各軸分配運動,當進給速度達不到設定值時,機床數控系統會降低進給速度來保證所加工零件的表面質量。進給速度隨著刀路長度的變化如圖11所示。

從圖11中可以看到,在加工S試件的過程中,設定速度為1800 mm/min,即30 mm/s,機床在加工大部分區域時都沒有能夠達到設定的進給速度。在刀路長度的中心點位置,速度發生了較大的改變,相應的各軸的加速度也發生較大的改變,其原因是在此處為S試件的一處奇異點,此處機床的C轉臺運動過一周,相應的各軸位移在這一點附近變化較大。但是由于檢測試件時忽略這一奇異點,因此本文也不對此處的影響做以研究。

圖11 機床進給速度變化

3.3 S試件的輪廓誤差

由2.2節可知,刀尖點坐標與三個軸位移的關系表達式,可以得到:

-

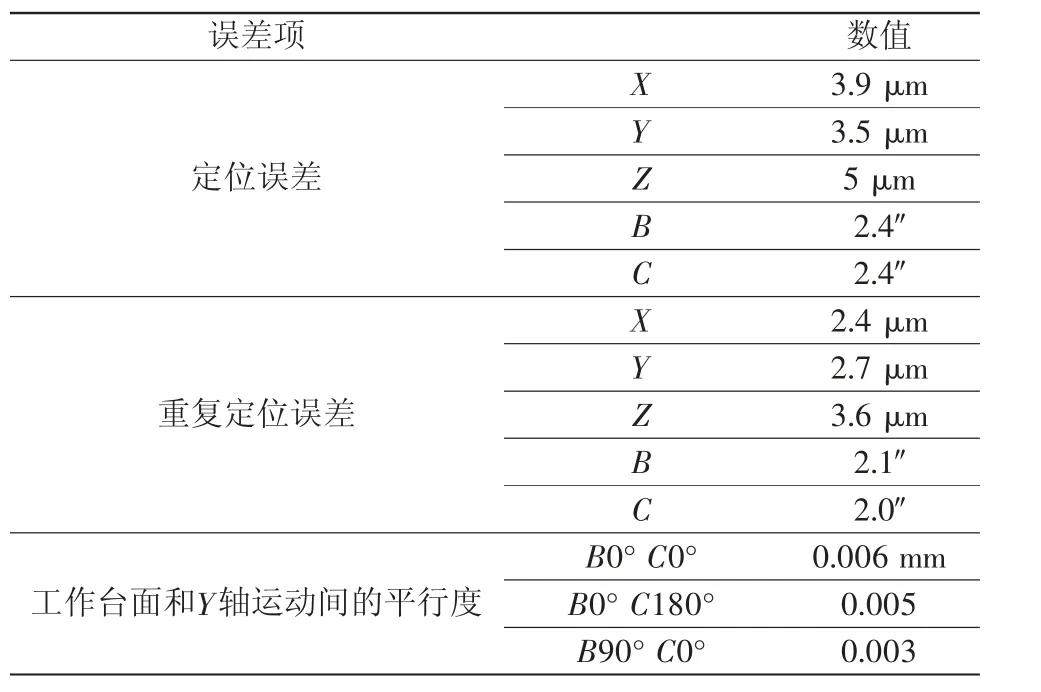

為了得到機床加工S試件時試件的輪廓誤差還需要考慮到機床的各項原始幾何誤差,其部分參數如表2所示。

表2 機床幾何誤差

結合3.2節得到的五軸機床各軸的運動狀態參數,一起代入式(18)~式(20)中,得到S試件的輪廓誤差模型。

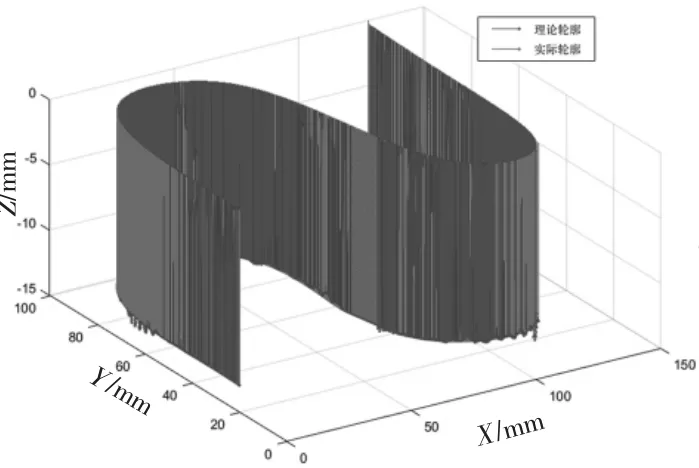

圖12 S試件輪廓誤差

其中機床的部分參數如表3所示。

表3 機床參數

4 實驗對比與各軸剛度影響分析

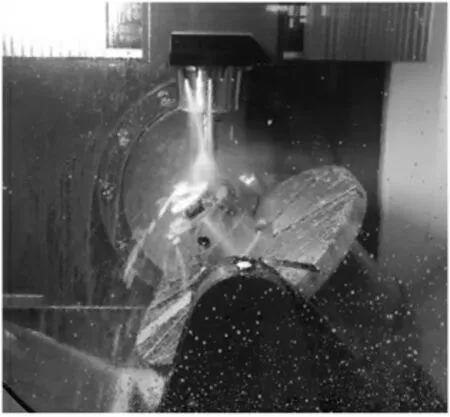

以本文研究對象BC雙轉臺五軸加工中心為例,以2.1節得到的G代碼實際切削加工S試件,如圖13所示。

圖13 S試件實際加工

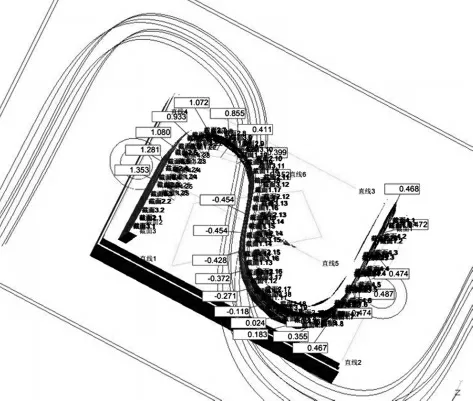

將加工后的S試件在三坐標測量儀上進行誤差測量,以6 mm高度選取截面,等弧長采樣24個點,其采樣結果如圖14所示。

圖14 S試件三坐標采樣結果示意圖

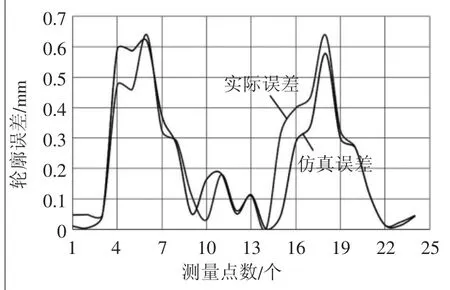

將實際加工測得的S試件輪廓誤差與仿真得到的輪廓誤差進行對比,如圖15所示,可以看到,該模型很好地仿真了S試件加工時的輪廓誤差,并且輪廓誤差較大的地方為S試件兩段曲線部分,其原因是這兩個區域曲率變化明顯,在加工過程中更易引起機床振動。

圖15 仿真與實際加工誤差對比

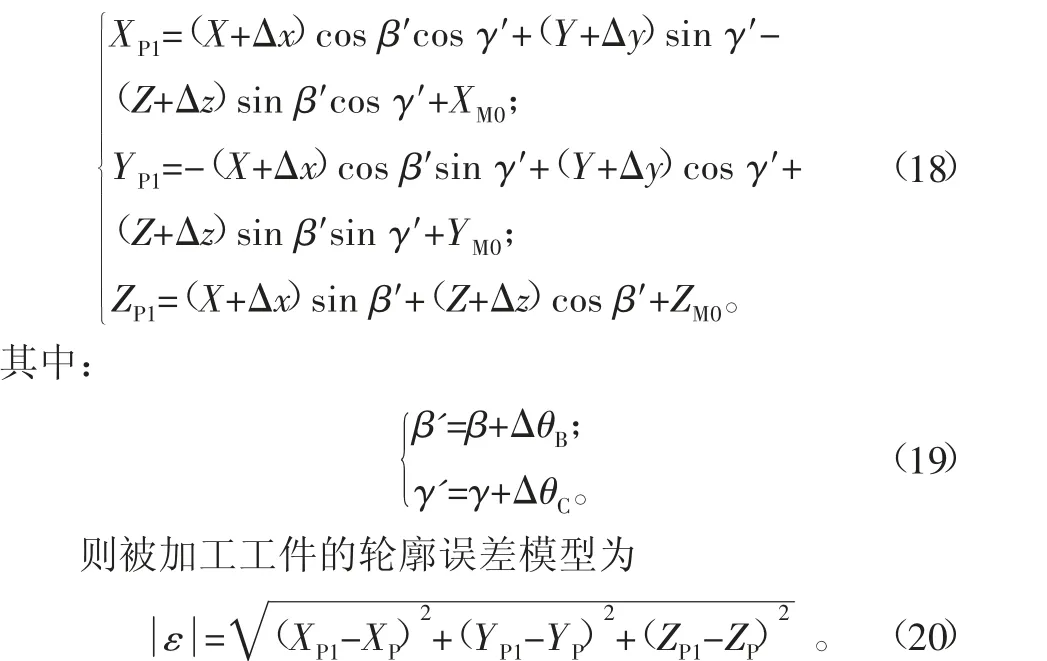

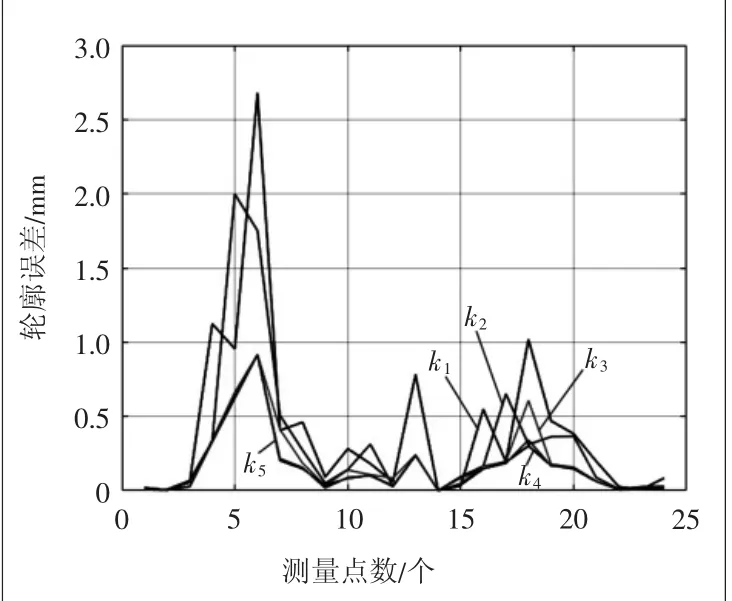

以該模型為基礎,改變模型中的各軸剛度參數,分別得到各軸的剛度對S試件的輪廓誤差影響(如圖16)。

圖16 各軸剛度對S 試件輪廓誤差的影響

其中k1曲線表示的是X方向等效剛度為600 N/mm,其余各方向的等效剛度為2000 N/mm,以此類推,則k5曲線表示的是C軸的等效扭轉剛度為600 N/mm,其余各軸為2000 N/mm。

可以看到,在其他各軸剛性較好時,X方向的進給系統等效剛度系數對S試件的輪廓誤差影響較大,Y、Z軸其次,B、C轉臺的等效扭轉剛度對S試件的輪廓誤差影響較小且基本相同。

5 結語

本文針對一類BC雙轉臺五軸數控機床建立了其加工S試件的輪廓誤差模型,并驗證了模型的有效性,在此基礎上對各軸剛度參數導致的試件輪廓誤差進行分析。

本文建立了三個平動軸與兩個轉動軸的動力學模型,并仿真加工了S試件,在此基礎上綜合機床各項原始誤差及機床的后置指令得到了S試件的輪廓誤差模型,通過與該機床實際加工S試件測得的輪廓誤差進行對比,驗證了模型的有效性。改變輪廓誤差模型的剛度參數,分析了各軸剛度參數對S試件輪廓誤差的影響程度,仿真結果表明:在三個平動軸中,X方向的進給系統等效剛度系數對S試件的輪廓誤差影響較大,Y軸其次,Z軸影響最小。對比兩個轉動軸的等效扭轉剛度參數,B、C轉臺的等效扭轉剛度對S試件的輪廓誤差影響較小。基于以上結論,為此后機床各軸的剛度優化提供基礎。