剪叉式高空作業平臺叉架滑塊摩擦對油缸推力影響的分析

謝仁軍,陸進添,鄧彧

(三一帕爾菲格特種車輛裝備有限公司,江蘇南通 226400)

0 引言

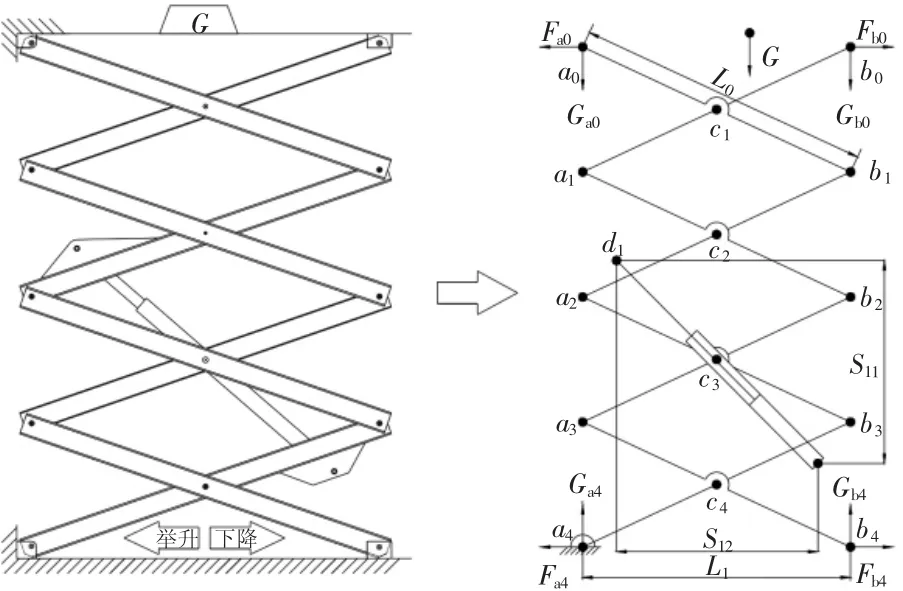

剪叉式高空作業平臺是通過舉升油缸推動剪叉機構升降的形式將工作平臺和作業人員送至所需高度的機器,如圖1所示。整機主要由底座、叉架、工作平臺三大部分組成[1],其中叉架是整機工作的核心。

圖1 剪叉式高空作業平臺

在油缸的作用下,隨著液壓油缸的伸長和收縮,剪叉機構實現舉升和下降,從而實現工作平臺的升降[2]。舉升油缸兩端分別與叉臂油缸座上的銷軸以轉動副連接,內外叉在左中右三點通過銷軸以轉動副形式連接,整個剪叉機構具有伸縮的1個自由度。

目前缺少關于剪叉式高空作業平臺叉架滑塊摩擦對油缸推力影響的分析方面的研究,本文通過分析油缸舉升時克服重力勢能及摩擦做功等因素的影響,并應用能量守恒定律等原理,得到了油缸壓力與滑塊摩擦的關系。有利于綜合計算舉升油缸的工作推力,得出油缸設計所需的關鍵參數及叉架工作效率。

1 分析原理

從運動方式看,剪叉式高空作業平臺是通過舉升液壓油缸的伸縮運動使叉架受力而發生相對夾角變化。油缸伸長需克服整體重力勢能、滑塊與上下平面間的摩擦及叉架結構阻力等。本文以具有4層叉架的剪叉式高空作業平臺為例,利用能量守恒定律,計算在同時克服整機重力勢能及滑塊摩擦做功的情況下所需的油缸推力。并通過試驗對理論分析的可行性進行校驗,得出叉架滑塊與上下平臺間的滑動摩擦對舉升油缸推力的影響及舉升運動效率。

2 能量守恒法

2.1 叉架模型的簡化

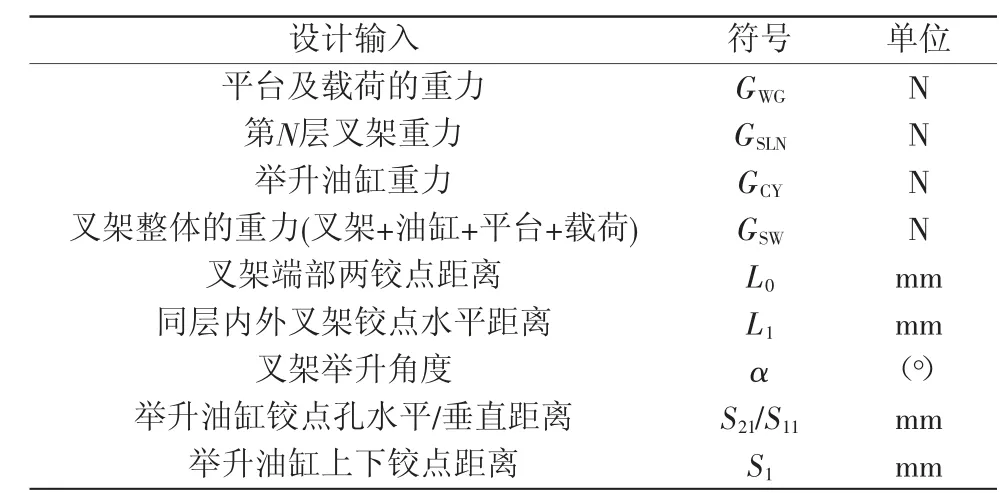

如圖2所示,取叉架整體為研究對象,其分別受底盤作用于最上及下層叉架鉸點a0、b0、a4及b4,各鉸點的受力均位于前后兩個平行的平面內,對應鉸點所受力的大小及方向一致,因此可將叉架簡化到一個二維平面內[3]。同時設定叉架結構設計所需參數,簡化計算模型,如表1所示。

圖2 叉架模型的簡化

表1 叉架結構設計參數輸入

2.2 整體結構重力勢能

整體結構是由各層叉臂、油缸、平臺及載荷組成。由于叉臂在左右及前后方向均為對稱結構,故可假定每層叉架的重心均在當層叉架叉臂中部位置,油缸的重心位置第二層叉架中間位置,平臺與載荷的中心位置位于a0與b0位置。

2.3 叉架滑塊摩擦力做功

將叉架作為整體分別與工作平臺及底座之間的相對運動進行分析,假定滑塊與工作平臺及底座支架的滑動摩擦因數一樣,均是μ。則叉架滑動摩擦力分析如下:最上及最下層叉架與上下平面之間的滑動摩擦,如圖3所示。

圖3 最上及最下層叉架受力分析

將工作平臺和載荷作為整體分析,鉸點a0為叉架與平臺連接的轉動副,b0為滑動副。

將叉架、油缸、工作平臺和載荷作為整體分析,鉸點a4為叉架與底座連接的轉動副。b4為滑動副。假定叉架結構的左右兩部一致,則叉架結構在a4及b4上所施加的重力一致。

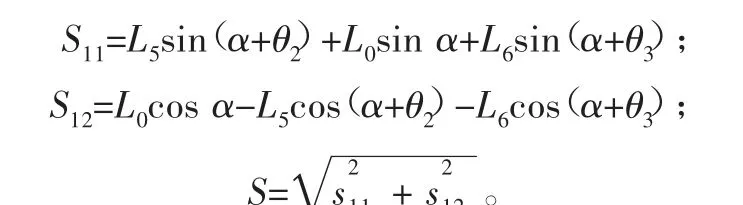

2.4 油缸推力計算

當剪叉式高空作業平臺的叉架升高至α角時,如圖5所示,可以得出舉升油缸長度S:

圖4 油缸與叉架關系分析

2.5 能量守恒的應用

由能量守恒定律可知,舉升油缸所做功等于整體結構重力勢能的變化量與克服叉架滑塊滑動摩擦力做功的和。同理,舉升油缸瞬時做功等于整體結構重力勢能的瞬時變化量與叉架滑塊滑動摩擦力做功瞬時變化量之和,即WCY=EP+Wf,則

由以上可以得出油缸推力F、叉臂長度L0、叉架升起角度α、油缸上下鉸點位置L5、L6、θ2、θ3及各層叉架質量的函數關系。

3 油缸舉升壓力試驗驗證

3.1 理論計算分析

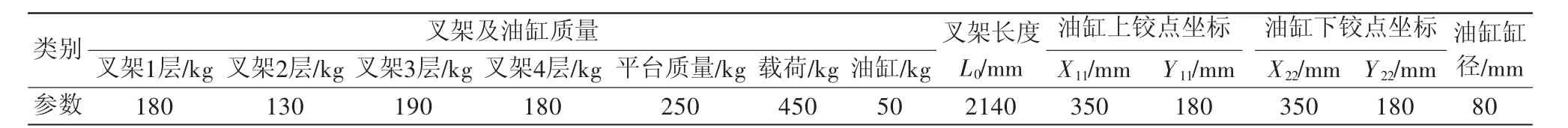

通過計算分析,在不同的滑塊摩擦因數下,舉升油缸壓力值隨叉架起升過程中角度的變化而變化。并與實際工況下測得舉升油缸壓力數據進行對比,從而分析油缸壓力的影響因素及叉架的動作效率。現作如下設計輸入,如表2所示。

表2 整車參數輸入

由于鋼與鋼之間一般使用尼龍作為摩擦介質,其滑動摩擦因數μ一般取0.2。在此基礎上,取不同的摩擦因數計算油缸壓力。同時分析載荷重心位置變對油缸壓力的影響。

當叉架滑塊剛起升時候,滑塊水平運動速度較慢,后隨著叉架舉升角度的增大而變快,克服摩擦做的功隨之變大,油缸舉升壓力也越大。分析計算可知,在叉架剛起升時油缸壓力與滑動摩擦因數及平臺載荷關系不大,在叉架起升的中后期,油缸壓力隨滑動摩擦因數及平臺載荷關系的變化影響較大。舉升壓力與叉架舉升角度呈拋物線關系。

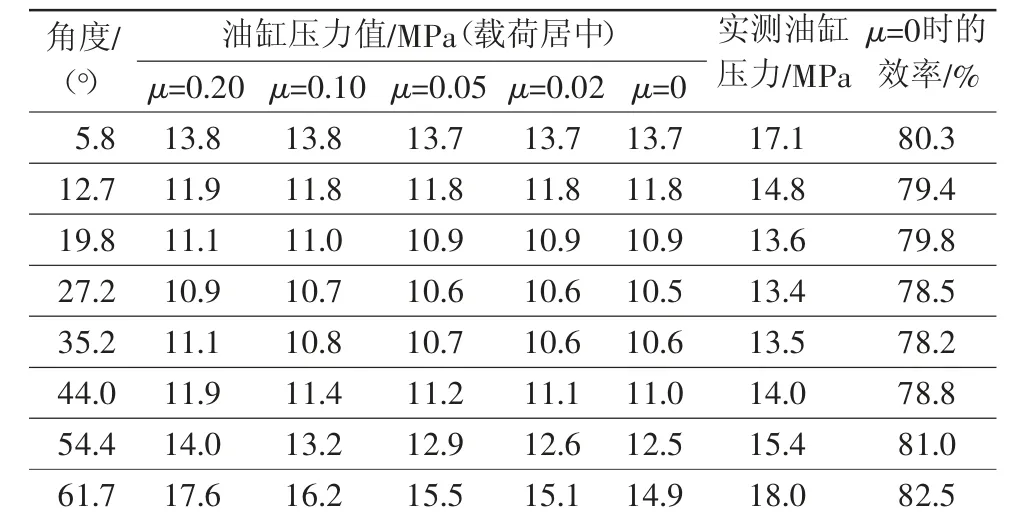

3.2 油缸壓力實測及對比

按照與理論計算同等工況條件,同時在滑塊與接合面涂抹的潤滑脂,測試油缸壓力隨叉架起升角度變化的數據。取載荷放置在居中位置時的舉升油缸壓力,如表3所示。

表3 實測油缸壓力數值

如圖5所示,油缸壓力與叉架起升角度呈拋物線關系,剛起升及起升結束時油缸壓力的差值隨摩擦因數的變小而變小,理論趨勢與實測趨勢一致。在摩擦因數為0~0.05時,叉架起升過程的曲率更接近理論計狀態。且油缸推力隨載荷重心與滑塊之間的距離較小而增大。

圖5 油缸壓力隨叉架起升角度的變化

4 結論

通過理論計算及試驗驗證,叉架滑塊摩擦在叉架起升過程中的影響較小。設計過程可忽略摩擦的影響,同時叉架效率在工作過程中較穩定,可以取定值,效率損失包括油缸損失、液壓損失及運動結構間損失等。以上可以簡化計算模型,極大地提高了在叉架受力分析及計算舉升油缸推力上的工作效率。