純銅車削加工殘余應力的仿真及試驗研究

齊書韜,閆舒洋,孫玉文

(大連理工大學機械工程學院,遼寧大連 116024)

0 引言

純銅具有高電導率、高熱導率和耐腐蝕性等優點,廣泛應用于現代電子信息業和國防工業等領域,如金剛石薄膜的制備、藥型罩研制等[1]。在本課題中純銅材料被應用至某精密物理實驗器件,其要求極高的尺寸精度和表面質量。但由于加工過程中的力熱作用,不可避免地在工件表面產生加工殘余應力,一方面其可能會造成表面開裂,影響工件的疲勞壽命,另一方面也會導致工件變形,造成尺寸超差,難以保證加工精度。因此研究純銅車削加工殘余應力并探究其演化規律具有重要意義。

當前對于加工殘余應力的預測主要有4種方式:經驗模型[2]、解析模型[3]、混合模型[4-5]和有限元模型[6]。采用經驗模型需要進行大量的實驗,且其有切削參數范圍限制,因此不能大規模應用。解析法則需要進行大量假設,對于復雜切削過程,其不能滿足預測精度。混合模型是多種方法的結合,由于其需要進行大量的參數標定,因此建模過程較為繁瑣,特別是對于多個切削參數的應力預測,需要進行大量參數標定實驗,建模難度較大。有限元法則是直接建立切削過程的有限元模型來進行加工殘余應力的預測,其建模過程相對簡便,因此得到廣泛應用。如常艷艷等[7]通過二維切削模型對硬鋁合金超精加工的加工應力進行了探究,P. J. Arrazola等[8]通過建立三維車削加工模型研究了IN718鎳基合金的加工應力分布,Ding等[9]通過建立三維車削模型獲得了軸承鋼硬切削過程的加工殘余應力及表面硬度。孫雅洲等[10]通過建立三維切削模型探究了不同切削參數對鋁合金材料加工殘余應力的影響規律。然而,當前對于純銅材料車削加工殘余應力的研究相對較少,因此本文將基于有限元仿真模型對純銅加工殘余應力及其演化規律進行探究。

1 三維切削有限元模型

由于AdvantEdge通過自適應網格實現切屑和工件的分離,不需要進行材料分離準則相關的參數標定,故選用其為平臺建立三維車削模型。

1)工件及刀具幾何尺寸的設定。

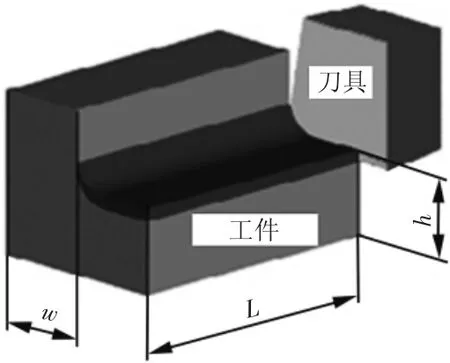

AdvantEdge中建立的三維車削仿真模型如圖1所示,其工件的幾何參數根據切削參數進行設定。在本文中對工件幾何尺寸有如下設定:工件高度h約為進給量f的15倍,寬度w約為高度h的0.8倍,長度L約為工件高度h的3~6倍。由于加工中采用的為PCD材質的標準車刀片,故采用軟件內置的標準刀具模型,其參數根據具體的刀具型號進行設定,在本模型中采用的刀片型號為DCGW11T302。

圖1 三維切削有限元模型

2)工件材料屬性的設定。

切削加工過程往往伴隨高應變、高應變率和高溫現象,因此在切削仿真中需設定材料的本構特性。由于Johnson-Cook本構模型綜合考慮了應變硬化、應變率硬化和溫度軟化效應,因此在切削仿真中得到大量應用,其具體表達式如下:

式中:σ為等效流動應力;ε為等效塑性應變率;Tm為材料熔點溫度;Tr為室溫;A、B、C、n、m為材料常數。

查閱文獻[1]知,純銅的熔點為1083 °C,室溫為25 °C,其JC本構模型參數如表1所示。

表1 純銅材料的JC本構參數

此外,設定純銅的密度為8900 kg/m3,彈性模量為119 GPa,泊松比為0.34,還有一些熱屬性如熱膨脹系數等隨溫度變化呈非線性變化,其參數如表2所示。

表2 純銅材料的熱材料屬性

3)摩擦因數的設定。

AdvantEdge中刀具-工件-切屑之間的摩擦遵循庫倫摩擦準則,即刀具與工件切削區域采用恒定的摩擦因數,在本模型中摩擦因數設定為0.1。

4)自適應網格參數的設定。

AdvantEdge通過自適應網格技術來進行切屑的形成和分離,在仿真中發現,對于小切削參數下純銅材料的切削仿真,網格參數的設定可能直接導致模型失真,出現整個切削過程無切屑產生的情形。通過一系列的仿真實驗發現,細化半徑設定為進給量的1或3倍,切屑細化因子設定為2時可以產生切屑,在此基礎上根據不同的切削參數設定合適的最小單元尺寸可以達到較好的仿真效果。

5)加工殘余應力的提取。

AdvantEdge通過內置的體積平均應力模塊來進行應力數據的提取,由于建立的三維模型為單次進給過程,提取加工殘余應力的采樣點理論上應位于連續兩次進給后的已加工表面。如圖2所示,采樣點的Z向坐標是直接決定采樣區域的位置參數,其坐標值可以通過計算獲得,可表示為

圖2 加工殘余應力的采樣位置

式中:h為工件幾何模型的高度;r為刀具圓弧半徑;f為進給量;ap為背吃刀量。

此外,考慮到網格重劃分產生的切削過程波動,在提取加工殘余應力數據時沿切削長度方向選擇多個點進行測量,然后將各個深度下的測量結果分別取平均值作為最終的加工殘余應力結果。

2 加工殘余應力的測試與模型驗證

1)實驗方案及測試設備。

實驗采用的試樣為直徑77 mm、厚度7 mm的純銅圓盤,在切削前為了減小試樣內部的初始殘余應力,對試樣進行了退火處理。在此基礎上采用切削速度v=150 m/min,進給量f=0.05 mm/r,背吃刀量ap=0.05 mm進行恒線速端面車削加工。加工完畢后的測試樣件如圖3(a)所示。

如圖3(b)所示,加工殘余應力的測試在Empyrean X射線衍射儀上進行。其中樣件切向(切削方向)和徑向(進給方向)應力分別進行測量。為了保證測量精度,在兩個方向上均設定8個傾轉角Ψ來進行測量,每次測量數據的擬合誤差控制在20%以內。由于X射線衍射儀穿透深度較小,僅能測量表層應力,故采用電解拋光剝層的方法進行內層加工殘余應力的測量。

圖3 加工殘余應力的測量

2)測試結果與仿真結果的對比。

加工殘余應力的測試結果和仿真結果如圖4所示,可以發現測試結果和仿真結果的應力曲線均為“勺”形,表層為拉應力然后逐漸轉化為壓應力,并在50 μm左右深度達到壓應力最大幅值,此后隨著深度增加,應力幅值逐漸減小并趨于穩定。測試結果的應力幅值小于預測值,這可能是由于實際X射線穿透深度更大且沿深度方向應力分布梯度較大的緣故。總的來說,仿真結果與測試結果具有良好的一致性,建立的模型是有效的。

圖4 殘余應力結果對比

3 加工殘余應力的演化規律分析

本節在前面建立的切削模型驗證的基礎上,對不同切削速度、進給量和切削深度下加工殘余應力的演化規律進行探究。由于采用的切削參數相對較小,應力幅值及分布深度均明顯減小,因此在提取應力曲線時采用了厚度更小的切片,仿真采用的切削參數如表3所示。

表3 仿真試驗設計

1)切削速度對加工殘余應力的影響。

不同切削速度下的加工應力曲線如圖5所示,可以發現隨著切削速度的增大,表層拉應力幅值明顯增大,壓應力幅值及分布深度也發生增大但其變化相對較小,這是由于隨著切削速度的增大,切削溫度升高,導致熱應力作用加強。

圖5 不同切削速度下的加工殘余應力

2)進給量對加工殘余應力的影響。

不同進給量下的加工應力曲線如圖6所示,可以發現隨著進給量的增大,表層拉應力、內部壓應力幅值及應力分布深度均明顯增大,這是由于隨著進給量的增大,切削溫度升高,熱應力作用加強,另外進給量增大時,切削力及塑性變形區域也隨之增大,從而導致應力深度層增加,壓應力幅值也發生增大。

圖6 不同進給量下的加工殘余應力

3)背吃刀量對加工殘余應力的影響。

不同背吃刀量下的加工應力曲線如圖7所示,可以發現不同背吃刀量下的加工應力曲線變化不明顯,背吃刀量對加工殘余應力的影響相對較小。

圖7 不同背吃刀量下的加工殘余應力

綜合不同切削速度,不同進給量和不同切削深度下的應力曲線,可以發現精密階段的加工殘余應力幅值及分布深度均相對較小,其沿深度方向上的分布仍呈“勺”形曲線,其中進給量的影響最為顯著,切削速度次之,背吃刀量最小。因此在精密切削加工階段,為了控制工件表層的加工應力分布,應將進給量的選擇作為制定加工工藝時主要考慮的內容,為保證加工質量,應盡可能選擇較小的進給量,在此基礎上可選擇較大的背吃刀量和合適的切削速度以提高加工效率。

4 結語

本文通過建立三維車削有限元模型對純銅加工殘余應力開展研究,并通過應力測試實驗驗證了其有效性。通過對不同切削參數下加工殘余應力的分析發現,進給量是影響加工殘余應力的主要因素,在實際切削中應采用較小的進給量,在此基礎上可選擇合適的切削速度和較大的背吃刀量以提高加工效率。