三坐標檢測軸向同軸度延伸誤差控制的方法

劉心宇,劉廣東,曹陽,吉有勝

(黑龍江省機械科學研究院,哈爾濱 150040)

0 引言

在對柱形工件的尺寸、同心度、同軸度的測量中,尤為關鍵的是同軸度的測量,在柱形工件尺寸過大、過小和對分離的不同柱體進行評價的狀態下,同軸度多數無法精確測量,出現測量偏差較大甚至是誤測的情況,這給精密加工的序中和序后終檢帶來很大的困難,造成下序加工步驟無法進行和裝配后動平衡檢測無法通過等諸多麻煩[1]。柱形工件在機械加工的半數以上產品都存在,或用作裝配部件使用或用作軸使用等等,對其尺寸和形位公差的檢測無法避免和忽視。目前傳統的三坐標檢測方法是利用軟件(如PC-DIMS)的基本功能,觸測圓柱后設立基準直接評價,這種測量方式完全依賴檢測軟件的測量精度和計算模式,產生誤差將不可避免,本文提出的對延伸誤差的控制方法采用建立坐標系后自動測量限制長度和多元素構造等方法,能有效避免三坐標測量機檢測軸向的延伸誤差,經過多次試驗和分析,可切實有效地改善對柱形工件的軸向延伸誤差[2]。

1 三坐標測量機工作過程及軸向延伸誤差的分析

1.1 三坐標測量機工作過程

三坐標測量機為近二十年發展起來的高精度機電一體化檢測設備,廣泛應用于航空航天、機車制造、精密設備等高端制造業中。三坐標測量機具有精度高、功能全面、測量對象廣泛的優點,其80%的檢驗操作由檢測軟件控制(計算機),避免了大多數的人為誤差和錯誤,檢驗速度也較人工檢測大大提高,是一種高精度高效率的檢驗設備,對大到數米、小到幾毫米的工件都可以進行各尺寸及形位公差的精準測量。

三坐標測量機品種繁多,最常見的為接觸式三坐標測量機,工作環境和基本構成大多相同。接觸式三坐標測量機基本分為五個系統單元,為氣動系統(負壓氣源)、機械系統(XYZ氣動三軸和大理石平臺)、采集系統(測頭和測針)、電控系統(電氣控制柜)、軟件系統(計算機)組成。工作環境要求恒定的標準溫度及濕度。接觸式三坐標價格適中,維護及保養簡單,是目前最廣泛使用的精密檢測設備。

1.2 軸向延伸誤差的檢測分析

軸向延伸是三坐標測量機使用的檢測軟件的固有缺陷,其所配備的基本功能無法準確地檢測復雜構造的軸向形位公差,在檢測同軸度時,偏差尤為嚴重。本文例舉一種典型的軸向工件來說明[3]。舵軸是一種典型的軸型零件,在很多武器裝備、船舶動力、民用設備上都有使用,而舵軸兩側軸的同軸度直接影響其使用性能,控制舵軸的同軸度成為了加工舵軸所有工序中最關鍵的部分(如圖1、圖2)。

圖1 舵軸

圖2 舵軸

舵軸同軸度檢測難點分析:

1)舵軸兩側的大小軸長度較小,在采集信息過后,軟件計算的誤差較大;

2)多數接觸式三坐標測量機的測頭有固定的檔位角度,萬用角度的測量機由于價格昂貴使用不多,所以在測量舵軸時如果在平臺上擺放不能盡可能平行于三坐標測量機的X軸或Y軸,在采集雙軸信息時極易發生干涉,而找正擺放位置又會消耗過多時間,嚴重降低測量效率[4]。

2 軸向同軸度的檢測方法

2.1 三坐標測量機檢測前參數和測針選定

1)鑒于軸向工件多數尺寸偏小,所以在考慮測針的選擇上應遵循關于保證測針敏感度又保證測針的長度可以采集盡可能完整的元素。以本文例舉的舵軸為例,選用紅寶石球徑為2 mm、測桿長度為40 mm的球形測針為宜。

2)由于本文例舉的舵軸需要采集雙側的柱體元素,所以選定測針角度為A0°B0°、A90°B90°、A90°B-90°。

3)為避免在測量過程中,測針的移動干涉造成程序中斷影響測量效率,應設置移動安全平面參數為:避讓Z平面正方向20 mm,避讓移動軸Y軸30 mm。

4)選用的測針,進行測量之前應校對精度,精度誤差小于0.002 mm方可使用。

2.2 軸向工件測量同軸度方法

由于本文例舉的舵軸,圖樣要求檢測雙向柱體的同軸度,兩側柱體都可以作為基準使用,但是都無法避免軟件計算中的延伸誤差,軟件中自帶有兩項功能與此類誤差相關,一是自動測量圓柱的長度選項,但此長度選項是為自動測量圓柱時標注此圓柱的起始高度和終止高度,并不是為了限定軟件的計算所用,所以長度在編輯程序時要給出,但無法解決延伸誤差的問題;二是軟件中自帶延伸顯示功能,此項功能僅為顯示功能,不影響計算,所以要控制延伸誤差必須分段分坐標系進行元素采集,然后進行形位公差評價(如圖3)。

圖3 檢測程序略圖

具體步驟如下:

1)觸測舵軸鍵槽上端的表面為平面1,利用平面1建立與測量機相關的基礎坐標系A1。

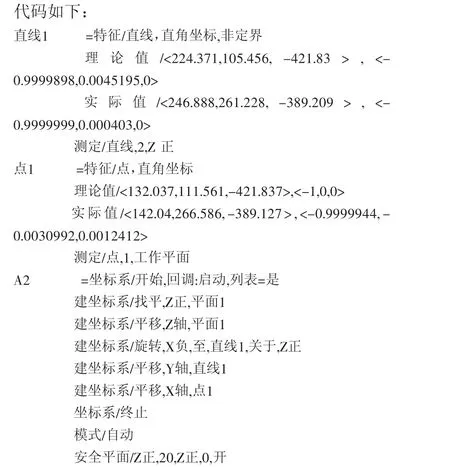

代碼如下:

2)在A1坐標系下,觸測舵軸斜面直線為直線1,觸測鍵槽末端點為點1,利用平面1、直線1、點1建立初始坐標系A2。

3)在A2坐標系的建立中,為操作人員手動采集元素,受相關觸測矢量和觸測速度的影響,此坐標系不夠精準,所以在A2坐標系下,利用自動測量,將平面1、直線1、點1重新自動采集為平面2、直線2、點2建立精準坐標系A3。

代碼如下:

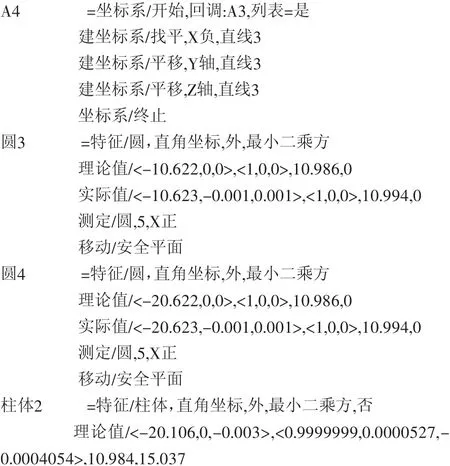

4)在A3坐標系下,可以采集舵軸單側的圓柱,但受延伸誤差的限制,直接采集誤差較大,所以在此分段采集圓1、圓2(采集圓數量越多,最后構造的圓柱精度越高)構造為柱體1。

代碼如下:

5)在采集另一側的圓柱時,由于要保證采集元素的準確性,需要更換工作平面反向建立坐標系A3,所以要利用A3坐標系的三個坐標軸建立坐標系A4方可繼續采集另一側的圓柱。

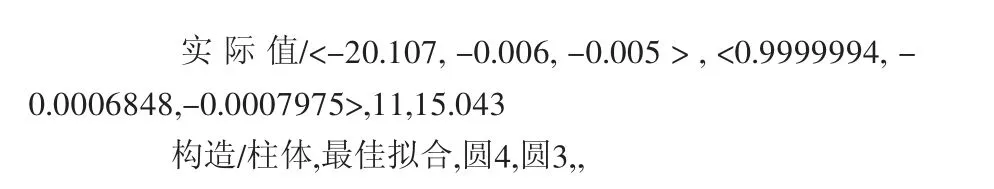

代碼如下:

6)在兩側圓柱中構造基準線F1,分別對兩側圓柱進行比對,可以得出兩側圓柱同軸度的偏差。

檢測報告如圖4所示。

圖4 檢測報告

3 結論

按照本文所提分段、分坐標系采集被測元素,然后進行評價,可以完全避免軟件計算過程中產生的延伸誤差,在運行過程中參與規范元素采集的坐標系和工作平面可以避免采集過程中的軟件誤判[5]。經過多次試驗和分析,本文提出的測量方法檢測軸向同軸度準確,削減了人工操作的工作量,提高了精度。在擺放工件的步驟上,免去了找正的繁瑣步驟,避免了人為誤差的產生。在后續工作過程中依照此類方法,可以使同方向和反方向的同軸度得到精確測量,解決了生產軸向工件在序中和終檢上檢測不準,爭議大的難題。