基于結構優化的前大梁總成合格率提升方法

王國鵬,林建輝,唐高中,蔣偉光

(上汽通用五菱汽車股份有限公司,廣西柳州 545000)

0 引言

前大梁總成是車身前機艙的重要組成部分,它是連接車身下彎梁總成、前輪罩總成、上彎梁支撐板總成等零件的載體,同時也是副車架、變速箱總成、發動機總成等底盤關鍵安裝硬點的集中區域,搭接型面多、安裝孔集中,對車身焊接質量及底盤性能發揮的作用不言而喻[1-2]。其構成大致可以劃分為三大塊:前大梁A分總成、前大梁A封板、前大梁B分總成,如圖1所示。前大梁總成焊接時一般先焊接成上述3個分總成再進行總拼,補焊工位再焊接尺寸要求高的支架,形成最終的前大梁總成。影響前大梁總成精度的因素眾多,涉及產品設計、沖壓成型、焊接夾具、焊接變形和操作過程等諸多方面,而產品結構決定了零件的沖壓工藝性、焊接工藝性及焊接夾具的基本結構,這些都是影響前大梁總成焊接精度的主要因素,因此優化產品結構是前大梁總成精度控制的根源,本文根據大量現場造車經驗基于“DFM”方法進行SE審查,向設計部門反饋ECR進行結構優化,提前從工程制造環節識別潛在風險,在滿足功能前提下降低制造難度及成本,保證在試制環節快速提升前大梁總成合格率[3]。

圖1 前大梁總成基本結構

1 前大梁總成合格率提升方法

1.1 零件整合優化

零部件開發一般以平臺化或模塊化進行,過多的零件數量不僅增加產品開發成本,而且不利于品質提升。圖2、圖3、圖4是某幾款車型做的部分零件整合案例,圖2將防撞桿內加強板2個零件整合為1個零件成型,有效解決了防撞內加強板總成在X方向不共面的問題;圖3將大梁B與大梁B延伸件通過熱成型工藝一次沖壓成型,解決了匹配搭接困難及焊接變形問題;圖4將前地板橫梁延伸件A、B整合為前地板橫梁延伸單件,有效遏制了焊后搭接邊變形問題。零件是否可以整合要根據具體車型結構而定,通過SE審查時細致分析一般都可以識別,推動設計部門整合零件對總成制造難度降低會有立竿見影的效果。

圖2 防撞桿內加強板零件整合

圖3 大梁B 及延伸件零件整合

圖4 地板橫梁延伸件零件整合

1.2 延伸件減短優化

在前大梁總成上會焊接部分大梁延伸件。前艙區域總拼時,前大梁總成上的延伸件再通過與前圍板橫梁、地板橫梁等焊接成前機艙總成,前大梁總成上的延伸件焊接后在Z向無法避免出現偏差波動,當延伸件長度越長,Z向波動程度受杠桿原理越嚴重,前機艙區域合拼時搭接區域經常出現橫梁搭接處干涉、離空影響生產。通過加長匹配橫梁長度、減短大梁上延伸件長度可以有效解決Z向波動大問題。圖5是某老車型A,延伸件優化前平均長度為245 mm,圖6是新開發某車型B,延伸件優化后平均長度為173.5 mm。車型B 相對車型A在Z向波動值可削弱29.2%,通過結構上對延伸件減短處理可以有效控制偏差波動范圍。

圖5 優化前延伸件長度

圖6 優化后延伸件長度

1.3 零件法蘭邊優化

白車身通過400~600個零件的法蘭邊相互搭接、焊接組成白車身,不同的法蘭邊結構在制造環節控制難度也不同。圖7是典型的2種法蘭邊結構,左側是“封閉式法蘭邊”結構,右側是“分離式法蘭邊”結構,封閉式法蘭邊在沖壓成型時經常出現裂紋、褶皺,焊接面匹配搭接時由于法蘭邊是一個整體輪廓,對另一匹配零件尺寸要求非常高,否則會出現搭接離空或干涉問題,導致焊接后變形嚴重,不利于精度控制;而分離式法蘭邊互不影響,沖壓成型時單件控制容易、缺陷少,在焊接環節各法蘭邊單獨與對手件匹配搭接,即使某一搭接面配合不良,也可以通過夾具或反變形進行補償貼合,不會造成關聯變形。因此在沖壓及焊接制造環節“分離式法蘭邊”比“封閉式法蘭邊”容易控制,因此更推薦“分離式法蘭邊”的零件結構設計。

圖7 沖壓件典型法蘭邊結構

1.4 零件R根部搭接優化

鈑金件搭接時,無法避免會出現R根相互配合,初期SE審查時按外R1≤6時,內R2>R1+4;外R1>6時,內R2>R1+2審查產品數據,如圖8所示。但在試制及品質提升階段,R根搭接位置干涉問題頻發,經分析是產品自身R角冗余間隙小、同時沖壓單件放大R角保證品質造成的,為避免類似問題重復發生,重新制定R根搭接處的SE審查規則。

圖8 R 根搭接位置SE 審查規則

1.4.1 2層板R根搭接優化

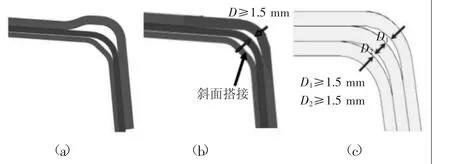

2層板搭接最常見,結合大量造車經驗,從工藝及生產角度推薦如下3種R根搭接設計:優先推薦內R角做斜面處理,如圖9(a)所示;其次推薦外R角做凸起處理,如圖9(b)所示;最后推薦按兩R根最大間隙≥1.5 mm設計,如圖9(c)所示。不同產品區域的搭接結構需選擇與之適應的R根配合,在設計時盡量從推薦的3種結構中選取。

圖9 2 層板R 根搭接設計結構推薦

1.4.2 3層板R角搭接優化

3層板搭接也較為常見,為保證3層板搭接時R根部不發生干涉問題,從工藝及生產角度推薦如下3種R根搭接設計:優先推薦外R角做凸起處理、中間R角正常、內R角做斜面處理,如圖10(a)所示;其次推薦內R角做斜面處理,中間R角與外R角根部最大間隙≥1.5 mm,如圖10(b)所示;最后推薦3個R角根部最大間隙(D1、D2)≥1.5 mm,如圖10(c)所示。在產品設計時推薦圖10(a)、(b)兩種方案,圖10(c)方案減少或避免使用。

圖10 3 層板R 根搭接設計結構推薦

1.5 U型件搭接端頭優化

大梁類零件U型搭接十分常見,其中“齊平式U型端頭”結構又占據90%以上,如圖11所示,該結構設計簡單、工藝成熟,因此比較常見。但在實際生產中由于搭接面小、搭接區域集中、零件匹配不良、焊接變形等因素影響,焊接后扭曲變形問題幾乎在每個新車型上都會出現,需要花很大精力進行匹配調試解決扭曲問題。“齊平式U型端頭”并不適用大梁這類長U型零件搭接。在SE審查時向設計部門提出ECR將“齊平式U型端頭”更改為“傾斜式U型端頭”搭接結構,如圖12所示,新結構通過斜面搭接間接增加零件搭接面積及長度,同時消除焊接區域集中的問題,自身結構抗扭性能有很大改善。因此在較長U型零件搭接時,推薦使用“傾斜式U型端頭”結構,降低制造難度、縮短調試時間。

圖11 齊平式U 型端頭搭接

圖12 傾斜式U 型端頭搭接

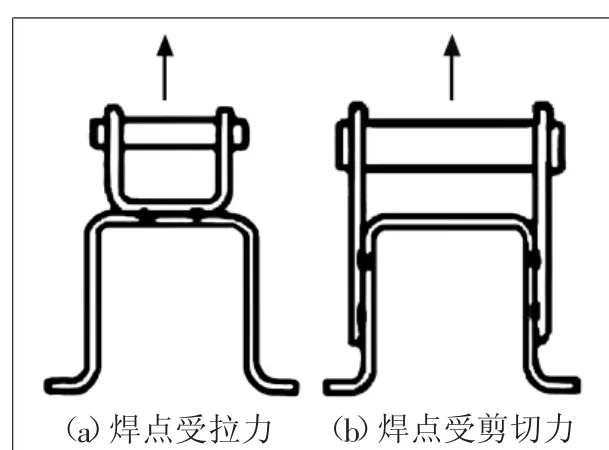

1.6 焊接面的搭接優化

設計車身為點焊焊接結構時,應盡量使焊點在剪切力下工作,而不是在拉力下工作,在剪切力工作的搭接面可以通過夾具快速糾正鈑金超差問題,如圖13所示;焊接搭接邊設計時,僅對焊接區域進行搭接設計,其他區域離空設計,離空的局部凸筋不僅能提高零件自身強度,而且降低了匹配制造難度,如圖14所示。

圖13 焊點不同受力結構

圖14 非焊接區域離空設計結構

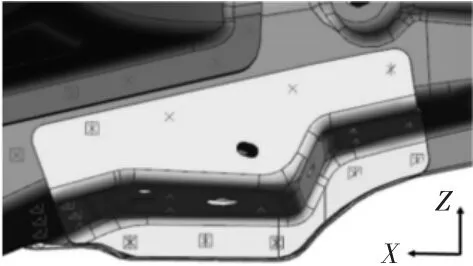

1.6.1 推薦的搭接面設計

鈑金零件的焊接搭接區域,推薦如下搭接結構:1)平行于車身坐標軸方向做搭接設計,若是成角度的斜面搭接,則零件在X、Y、Z某一方向調整時會出現干涉或離空問題;2)零件搭接面設計為平面。如圖15是某車型副車架安裝螺母加強板的搭接結構,在Z向面搭接時屬于斜面搭接,若副車架螺母需要沿+X方向調整一段距離,則螺母安裝面會發生下沉問題;若沿-X方向調整一段距離,則螺母安裝面會跟著發生上移,該搭接對副車架安裝面在Z向尺寸控制均不利。圖16是某車型前大梁B螺母板與前大梁的搭接結構,搭接為Z向平面搭接,大梁B螺母板上的安裝孔在X方向任意調整,螺母安裝面Z向尺寸均不受影響,故該搭接結構更有利于車身尺寸調試。

圖15 副車架安裝螺母加強板斜面搭接

圖16 前大梁B 螺母板平面搭接

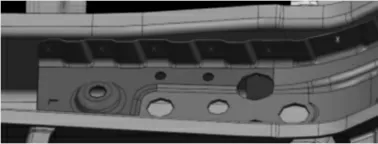

1.6.2 避免的搭接面設計

在產品設計時應避免或減少“弧面”或“折彎面”搭接設計,如圖17所示。主要有以下3點原因:1)沖壓零件制造時精度控制困難;2)搭接配合時對2個零件一致性狀態要求極高,難以做到充分貼合進而影響總成精度;3)在坐標軸方向調整零件匹配其他區域搭接面困難。因此在總成設計時要避免上述搭接方式。

圖17 零件弧面搭接與折彎面搭接結構

避免帶“斜面焊點法蘭邊”搭接設計。通常推薦水平或豎直的焊接搭接面,人工焊接時不僅焊鉗操作方便、焊點馬蹄坑少,而且鈑金間不會相互搓動將零件撐開變形導致精度變差。圖18是某車型設計的“斜面焊點法蘭邊”搭接結構,現場為人工焊接,經測量焊接后鈑金搓動量約2~3 mm,嚴重影響總成精度。

圖18 斜面焊點法蘭邊搭接結構

1.7 螺母、螺栓過孔設計優化

凸焊螺母、凸焊螺栓上的鈑金搭接需開過孔預留調整余量。根據大量造車經驗及設計部門功能需求進行總結,過孔按照圖19標準執行時生產未出現過擋孔問題,同時滿足功能需求,在車身SE審查時,建議按此要求執行。

圖19 鈑金過孔SE 審查規則

1.8 零件定位孔的優化

減少或避免使用公共定位孔。產品設計時為減少鈑金開孔,會使用公共定位孔定位零件,如圖20所示,定位孔并非最終的功能安裝孔,導致零件在夾具上相對位置固定無法獨立調整,在鈑金定位孔設計時,建議對每個零件設計單獨的定位孔,同時預留過孔供匹配調整,如圖21所示。

圖20 產品公用定位孔結構

圖21 產品獨立定位孔結構

2 結語

前大梁總成合格率受諸多因素的綜合影響,本文僅基于“產品結構優化”環節做了相關說明,通過在源頭上控制、優化產品可有效地降低制造難度,為后期工藝開發、制造環節打好基礎,保證“品質提升”、“成本降低”綜合目標達成,使產品在市場上更具競爭力。