一種高輻射廠房轉運設備機構的研究

田樹海

(大連華銳重工集團股份限公司,遼寧大連 116013)

0 引言

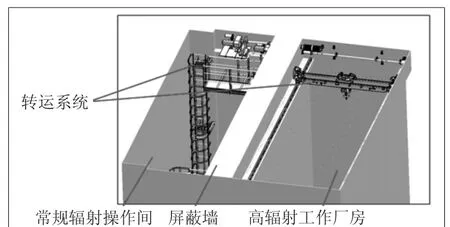

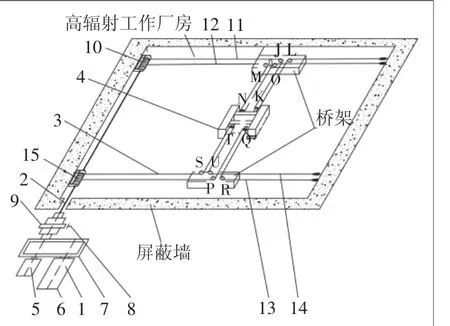

隨著核電技術的發展,目前逐漸由三代核電技術向四代核電技術過渡。快中子反應堆作為國內外積極研發的四代核電技術堆型的一種,越來越受到各國的重視。高輻射廠房轉運設備安裝于四代快中子反應堆核電站屏蔽室、熱室等高輻射廠房頂部,用于在指定操作范圍內、指定位置對乏組件、破損組件密封罐等高放射性物項的轉運。針對其使用的特殊環境及使用范圍,高輻射廠房轉運設備與常規起重設備的布置不同,改變了常規起重設備中驅動機構與執行機構一體化的布置形式,采用全移離式整體布置方案設計,將驅動機構與執行機構布置在2個不同的房間內(如圖1),既完全實現設備使用功能,也滿足了設備操作、維護功能。

圖1 轉運設備廠房布置圖

1 總體設計方案與技術參數

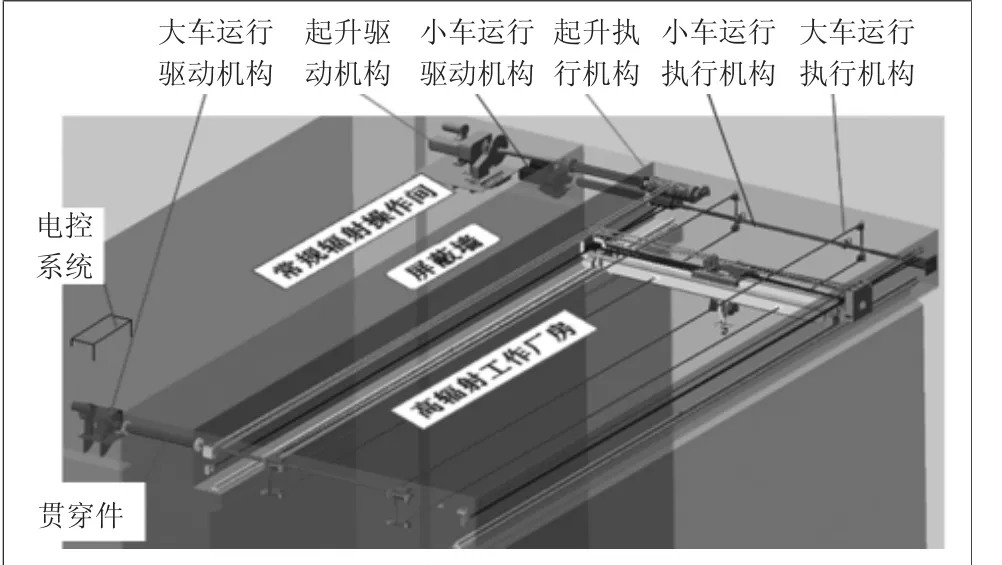

高輻射廠房轉運設備是核電乏組件運輸工藝系統的關鍵設備之一,因操作乏組件廠房的輻射劑量較高,對人體有較大傷害,不宜與人直接接觸,因此將轉運設備布置在2個廠房內:高輻射廠房(>100 mSv/h)和常規輻射操作間(≤0.01 mSv/h);2個廠房之間通過屏蔽墻隔開,以利于實現設備功能和方便維護。該設備主要由驅動機構(位于常規輻射操作間)、執行機構(位于高輻射廠房)、貫穿件(位于屏蔽墻內)、電控系統(位于常規輻射操作間)及支撐執行機構的主體鋼結構和附屬鋼結構等組成,如圖2及圖3所示,額定起重量為1 t[1],起升高度為11.5 m,起升速度為8 m/min,小車運行速度為12 m/min,大車運行速度為12 m/min。

圖2 轉運設備組成圖

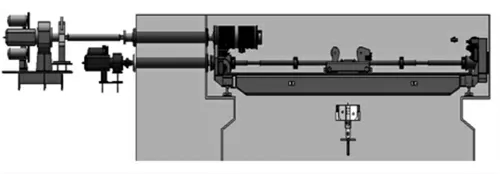

圖3 轉運設備立面圖

此轉運設備使用的材料與其他常規環境的起重設備不同,位于高輻射廠房內的執行機構及其結構部分全部采用不銹鋼材料制成,而位于常規輻射操作間的驅動機構及其結構部分則采用常規碳鋼材料。

驅動機構分為起升、小車運行、大車運行3個驅動機構;執行機構分為起升、小車運行、大車運行3個執行機構。

驅動機構由電動機、減速器、聯軸器、制動器等組成,通過穿墻貫穿件與相應執行機構的卷筒連接,卷筒轉動使纏繞在卷筒上的鋼絲繩實現收放,從而通過鋼絲繩卷繞系統帶動吊鉤組升降和小車運行、大車運行,來實現垂直方向、水平方向的動作功能。

設計的各機構起制動平穩可靠,所有部件設計均具有足夠的強度、剛度、耐疲勞性和使用壽命,安全裝置設計符合GB 6067.1-2010《起重機械安全規程》的規定和要求[2]。

2 研發的主要機構組成

2.1 起升機構

起升機構由起升驅動機構和起升執行機構通過貫穿件連接到一起組成了起升機構[3]。

驅動裝置通過貫穿件和鋼絲繩卷繞系統,將動力傳遞給執行構件——吊鉤滑輪組。

起升機構采用雙鋼絲繩卷繞系統加安全制動器的單一故障保護形式,也就是說在一根鋼絲繩斷裂的情況下,另外一根可保證被吊裝的組件穩定、不掉落,且可安全地將組件運送到安全工位。

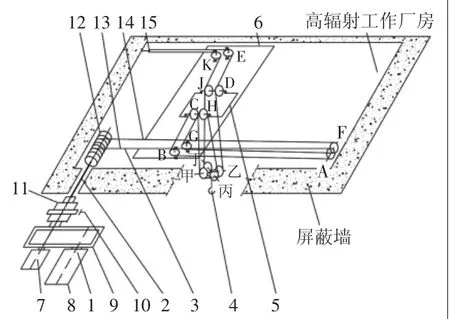

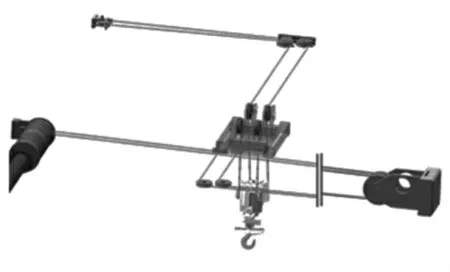

起升機構具體組成包括驅動裝置1、貫穿件2、鋼絲繩卷繞系統、吊鉤滑輪組4和安全保護裝置7等,如圖4及圖5所示。

圖4 起升機構布置簡圖

圖5 起升機構鋼絲繩卷繞三維簡圖

驅動裝置1安裝在常規輻射操作間安全的環境里,包括電動機8、減速器9、制動器10、聯軸器11等。

貫穿件2是橫貫常規輻射操作間與高輻射工作廠房之間墻壁的傳動軸。

執行機構的鋼絲繩卷繞系統3包括卷筒12、鋼絲繩Ⅰ13、鋼絲繩Ⅱ14、定滑輪組、平衡臂15。定滑輪組由A滑輪、B滑輪、C滑輪、D滑輪、E滑輪、F滑輪、G滑輪、H滑輪、J滑輪、K滑輪組成。平衡臂15、A滑輪和F滑輪固定在高輻射工作廠房墻壁上,C滑輪、D滑輪、H滑輪、J滑輪固定在小車5上,B滑輪、E滑輪、G滑輪、K滑輪固定在橋架6上。吊鉤滑輪組4由甲滑輪、乙滑輪、丙滑輪、丁滑輪組成。鋼絲繩Ⅰ14一端固定在卷筒12上,另一端經過A滑輪、B滑輪、C滑輪、甲滑輪、乙滑輪、D滑輪、E滑輪,最后固定在平衡臂15的一端。鋼絲繩Ⅱ14一端固定在卷筒12上,另一端經過F滑輪、G滑輪、H滑輪、丙滑輪、丁滑輪、J滑輪、K滑輪,最后固定在平衡臂15的另一端。其中一根鋼絲繩出現故障時,另一根鋼絲繩也可以吊起載荷,消除安全隱患,提高設備的安全可靠性。當吊車進行橫向或者縱向運動時,起升機構的鋼絲繩卷繞系統配合收、放繩即可。起升機構鋼絲繩卷繞三維簡圖如圖5所示。

安全保護裝置7中的起升最高、最低處減速、停止終端行程開關和起升超行程開關全部從高輻射工作廠房移出,安裝在常規輻射操作間驅動裝置1的減速器9上。

2.2 小車運行機構

小車運行驅動機構和小車運行執行機構通過貫穿件連接到一起組成了小車運行機構。

小車運行機構中驅動裝置通過貫穿件和鋼絲繩卷繞系統,將動力傳遞給執行構件——車輪組及小車架。

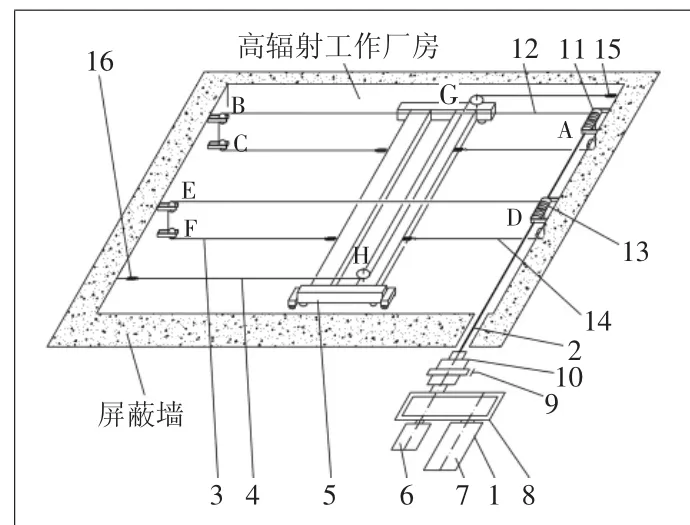

小車運行機構具體組成包括驅動裝置1、貫穿件Ⅱ2、鋼絲繩卷繞系統3、車輪組及小車架4和安全保護裝置5,如圖6及圖7所示。

圖6 小車運行機構布置簡圖

圖7 小車運行機構鋼絲繩卷繞三維簡圖

小車運行機構的驅動裝置1包括電動機6、減速器7、制動器8、聯軸器9,安裝在常規輻射操作間安全的環境里。

小車運行機構的安全保護裝置5中的運行方向兩端的二級運行行程限位器全部安裝在驅動裝置1的減速器7上。

鋼絲繩卷繞系統3包括卷筒10、鋼絲繩Ⅰ11、鋼絲繩Ⅱ12、鋼絲繩Ⅲ13、鋼絲繩Ⅳ14、卷筒15、定滑輪組。定滑輪組由J滑輪、K滑輪、L滑輪、M滑輪、N滑輪、O滑輪、P滑輪、Q滑輪、R滑輪、S滑輪、T滑輪、U滑輪組成。K滑輪、N滑輪、Q滑輪、T滑輪固定在車輪組及小車架4上,J滑輪、L滑輪、M滑輪、O滑輪、P滑輪、R滑輪、S滑輪、U滑輪固定在橋架上。鋼絲繩Ⅰ11一端固定在卷筒10上,另一端經過J滑輪、K滑輪、L滑輪,最后固定在高輻射工作廠房墻壁上。鋼絲繩Ⅱ12一端固定在卷筒10上,另一端經過M滑輪、N滑輪、O滑輪,最后固定在高輻射工作廠房墻壁上。鋼絲繩Ⅲ13一端固定在卷筒15上,另一端經過P滑輪、Q滑輪、R滑輪,最后固定在工作車間墻壁上。鋼絲繩Ⅳ14一端固定在卷筒15上,另一端經過S滑輪、T滑輪、U滑輪,最后固定在高輻射工作廠房墻壁上。其中任意一根鋼絲繩出現故障時,其他鋼絲繩一起就可以臨時轉運載荷到指定工位,可消除安全隱患,提高設備的安全可靠性。

小車運行機構的鋼絲繩卷繞系統采用上述的纏繞系統,實現了大運行機構單獨動作時,小車運行機構的鋼絲繩卷繞系統配合收、放繩即可。

2.3 大車運行機構

大車運行驅動機構和大車運行執行機構通過貫穿件連接到一起組成了大車運行機構。驅動裝置通過貫穿件和鋼絲繩卷繞系統,將動力傳遞給執行構件車輪組及橋架。

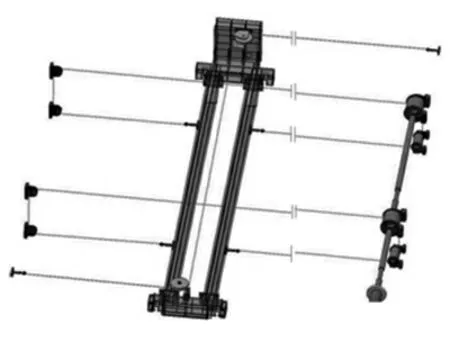

大車運行機構具體組成包括驅動裝置1、貫穿件2、鋼絲繩卷繞系統3、平衡繩系統4、車輪組及橋架5和安全保護裝置6,如圖8及圖9所示。

圖8 大車運行布置簡圖

圖9 大車運行機構鋼絲繩纏繞三維簡圖

大車運行機構的驅動裝置1包括電動機7、減速器8、制動器9、聯軸器10,全部移離出工作車間,安裝在工作車間外安全的環境里。

大車運行機構的貫穿件2是橫貫安全環境與工作車間之間的墻壁的大車運行機構的傳動軸。

大車運行機構的鋼絲繩卷繞系統3包括卷筒Ⅰ11、鋼絲繩Ⅰ12、定滑輪組、卷筒Ⅱ13、鋼絲繩Ⅱ14。定滑輪組由A滑輪、B滑輪、C滑輪、D滑輪、E滑輪、F滑輪組成。A滑輪、B滑輪、C滑輪、D滑輪、E滑輪、F滑輪固定在工作車間墻壁上。鋼絲繩Ⅰ12一端固定在車輪組及橋架5一側,另一端經過A滑輪、卷筒Ⅰ11、B滑輪、C滑輪,最后固定在車輪組及橋架5的另一側。鋼絲繩Ⅱ14一端固定在車輪組及橋架5一側,另一端經過D滑輪、卷筒Ⅱ13、E滑輪、F滑輪,最后固定在車輪組及橋架5的另一側。鋼絲繩Ⅰ13、鋼絲繩Ⅱ14相互獨立,其中一根鋼絲繩出現故障時,另一根鋼絲繩就可以臨時轉運載荷到指定工位,可消除安全隱患,提高設備的安全可靠性。

大車運行機構的平衡繩系統4包括固定座Ⅰ15、鋼絲繩、定滑輪組、固定座Ⅱ16。定滑輪組由G滑輪、H滑輪組成。固定座Ⅰ15、固定座Ⅱ16固定在工作車間墻壁上。鋼絲繩一端固定在固定座Ⅰ15上,另一端經過G滑輪、H滑輪最后固定在固定座Ⅱ16。該系統起到均衡輪壓和大車運行機構平穩運行作用。

大車運行機構的安全保護裝置6中的運行方向兩端的二級運行行程限位器全部移離出工作車間,安裝在驅動裝置1的減速器8上。

大車運行機構的鋼絲繩卷繞系統采用上述的纏繞系統,實現了大運行機構單獨動作時,小車運行機構的鋼絲繩卷繞系統配合收、放繩即可。

3 技術創新點

3.1 全移離整體布置方案滿足狹小空間要求

四代快中子反應堆核電站,房體結構布置緊湊,留給轉運系統的安裝空間極其有限,而系統的服務范圍要求覆蓋面卻很廣泛。研究采用將驅動機構、操作系統移出高輻射廠房,僅留執行機構在輻射廠房內,兩者間通過穿過墻體的貫穿件連接的方案,既減小了設備占地面積,又保證了設備的方便檢修維護。

3.2 各執行機構均采用鋼絲繩驅動

打破傳統起重設備大車、小車、運行機構減速電動機連接車輪驅動的傳統設計理念,采用卷筒卷放鋼絲繩,鋼絲繩帶動大車機構、小車機構運行的全新設計理念。

3.3 研制具有單一故障保護功能全移離式傳動系統

核電產品的高安全性,提出在單一故障的情況下要保證載荷不跌落,并要求將載荷安全運送到指定位置。

此次研發的轉運設備各機構均采用冗余的鋼絲繩纏繞方式,比如起升機構和大車運行機構采用2套鋼絲繩纏繞系統、小車運行機構采用4套鋼絲繩纏繞系統,來保證每個機構在任意一根繩發生斷裂的情況下,此機構都能通過其他鋼絲繩纏繞系統實現運行,進而保證單根斷繩事故狀態下,能夠安全將載荷運送到指定工位。

3.4 研發高效傳遞動力且有效防輻射泄漏的貫穿件

轉運設備的執行機構和運行機構分處不同廠房,既要實現機構間動力有效傳遞,又要保證傳遞過程無輻射泄漏,作為連接兩個機構的貫穿件的研發至關重要,如圖10所示。

圖10 貫穿件簡圖

貫穿件的設計采用兩層套管加一根傳動軸的設計方案,傳動軸兩端安裝的軸承,既能保證傳動軸的自由轉動,又起到了很好支撐的作用。外側套筒預埋到墻體,安裝軸承及傳動軸的內層套筒通過螺栓與外側套筒固定。內層套筒及傳動軸均采用階梯式的結構,可有效防止輻射傳遞。各連接件均采用不銹鋼材料制造,套管間采用間隙配合方便安裝,在每層套管端部采用加設丁腈橡膠圈的方法彌補間隙的輻射泄漏。

4 結語

通過對高輻射廠房轉運設備的機構研究,既滿足了設備強核輻射源污染環境的特殊使用要求,又實現了設備吊裝功能,同時簡化了設備結構,加工件、外配套件減少降低了安裝精度要求和設備成本;而且完全解決了人員無法進入特種環境檢修和維護設備的問題,人員可以直接在安全的環境下檢修和維護轉運,大大降低了維修成本,縮短了維修時間。

此次研發的設備除了可以應用到強核輻射源污染環境的轉運設備外,也可用于充斥有害物質污染的特種環境中,以及電磁屏蔽要求較高的設備傳動上,具有廣闊的應用市場。