帶式輸送機托輥自動清垢裝置的設計與應用

陳加坤,劉銀初,張嘉妮,彭斌,查成

(江西中煙工業有限責任公司井岡山卷煙廠制絲車間,江西吉安 343100)

0 引言

在煙草制絲線上,帶式輸送機是傳遞輸送煙草在線制品的主要設備[1-4],由于長期與在線制品接觸,輸送帶表面會逐漸積攢黏附煙灰、煙膏和煙油等雜質。當前,輸送帶清潔方式僅依靠落料口端部毛刷輥在線滾刷其表面而達到清灰清垢的作用,然而毛刷輥在運行一定時間后因毛刷的擠壓變形而無法滿足高效清潔輸送帶的目的,進而使得未被完全滾刷下來的煙灰、煙膏和煙油隨之黏附至與輸送帶配合運行的托輥外圓表面上,日積月累后托輥的外部圓周外形發生形變,逐漸造成輸送帶跑偏、變形、撕裂等不良影響,設備故障率隨之增高,嚴重時會導致輸送中途堵料、延誤生產等后果。原始托輥清潔方法主要采用人工定期用水擦試或自制T型鏟刀配合鏟除,危險系數高、操作不便、費時費力、效率極低。為解決此類問題,劉于真等[5]、劉智平等[6]、郭文生等[7]分別設計了一種托輥清垢鏟刀,主要利用人工操作鏟刀式清垢的方法,但效率低,且使用時存在人身與設備的安全隱患。閆雙輝等[8]、黃夢菊等[9]、李明偉等[10]、邱竹恒等[11]、張俊華等[12]分別設計了一種基于刮板式結構的清垢裝置,其刮板均能夠實現與托輥同步配合自動清垢,效果較好且有效降低了人工清垢勞動強度,但實際使用過程中易存在刮板變形、松動等現象,運行一定時間后便無法有效地實現清垢作用,且額外增加了維護時間。郭越等[13]設計了一種新型清理托輥裝置,利用將清理刀具安裝至行走座后同步與導軌滑動配合行走,實現清理刀具往復式與托輥外圓周面點接觸式清垢,提高了清垢工作效率,降低了勞動強度,消除了人工清理過程中存在的安全隱患,但功效單一、安裝調節不便、實用范圍較為局限。為此,以托輥為研究對象,設計了一種實用范圍廣、安裝操作簡便的裝置,在滿足帶式輸送機穩定高效運行的前提下,提高托輥清垢效率,降低維保勞動強度,減少維保安全隱患,降低輸送帶故障率,提高輸送帶使用壽命。

1 問題分析

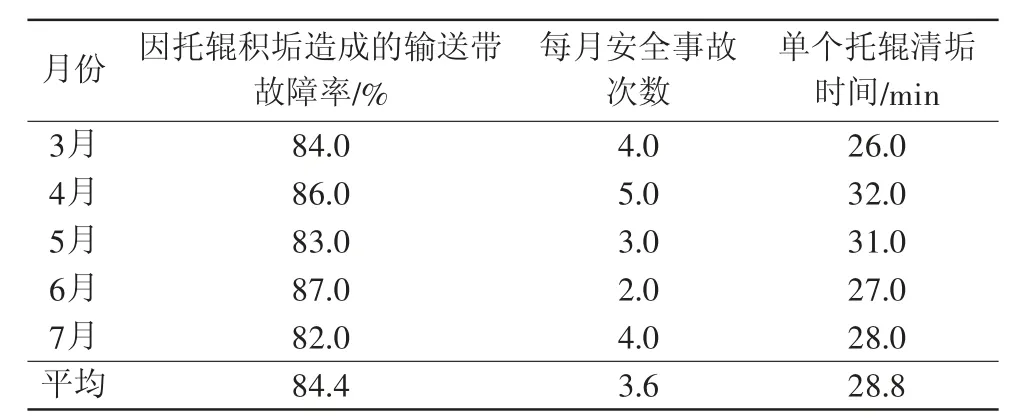

經調查制絲車間設備故障管理系統有關數據分析發現,在帶式輸送機常見故障中,因托輥問題引起的故障率占比明顯較高,直接造成的故障現象主要有輸送帶跑偏、變形、撕裂和漏料等,甚至出現中途堵料、中斷生產等嚴重情況,同時經運維人員依據實際情況進行故障分析后得出,造成上述故障率的癥結就是托輥積垢。為此,車間提出需定期對全線帶式輸送機的托輥表面進行嚴格深度清潔維護。現有的傳統清垢方式為提高清垢效率,在輸送帶運行時,人工采用自制T型鏟刀配合抹布及鋼刷鏟除同步旋轉的托輥外圓表面積垢。由于托輥分布范圍廣、數量多及安裝位置高低不同,致使清垢過程中不僅存在登高作業風險,而且操作時極易出現鏟刀劃破、割裂皮帶和鏟刀同手臂卷入托輥皮帶間等安全隱患,危險系數高、勞動強度大、操作不便、效率低。據2020年3月—7月有關數據統計分析可知,因托輥積垢造成的輸送帶故障率每月占全線皮帶輸送機故障率的84.4%,每月安全事故次數達3.6次,單托輥清垢時間達28.8 min,嚴重影響帶式輸送機的運行,甚至引起全線設備停機斷流。為解決上述問題,通過觀察分析人工利用自制T型鏟刀鏟除同步旋轉的托輥外圓表面積垢過程發現,其原理與車床車削原理相同,設計一個自動循環往復車削清垢裝置,以消除人工清垢過程所帶來的弊端。

圖1 DPH帶式輸送機結構示意圖

表1 2020年3月—7月有關數據統計表

2 裝置組成

2.1 系統結構

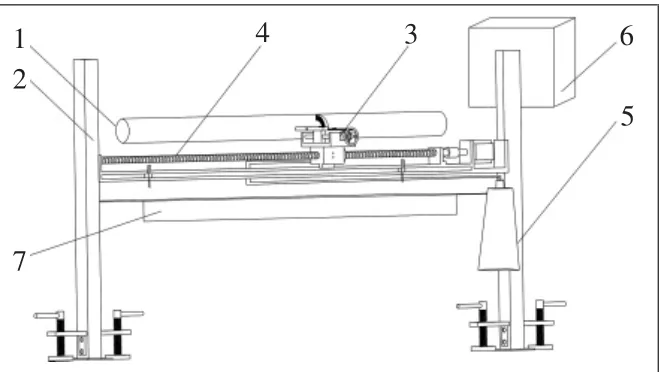

帶式輸送機托輥自動清垢裝置主要由機架、循環往復驅動機構、清垢機構和清洗機構等部分組成,如圖2所示。其工作原理為:由帶有固定腳架部件的左右機架支撐固定整個托輥自動清垢裝置,通過循環往復驅動機構控制驅動整個清垢機構,清垢過程借鑒車床車削原理,清垢機構上的清垢刀具左右往復車削低速旋轉的托輥外圓表面積垢,并在清洗機構的協同配合下完成整個托輥自動清潔過程,同時在循環往復驅動機構底部導軌兩端自帶可調式的限位開關控制下,滿足不同帶寬下的托輥清垢需求。

圖2 帶式輸送機托輥自動清垢裝置系統結構示意圖

2.2 機架

托輥自動清垢裝置主體支撐結構主要由左右機架和左右固定腳架部分組成,整體機架選用工業鋁合金方管流水線自動化設備框架設計而成,其框架四面帶有安裝凹槽,用于實現其它組成機構的安裝拆卸和上下調節,以滿足不同高度、不同帶寬位置處的托輥清垢安裝調整需求。同時,左右機架底部位置分別安裝有左右對稱的固定腳架部分,其結構由L形固定塊和手搖螺桿式支撐腳盤設計而成,主要用于確保托輥清垢過程中能夠使托輥自動清垢裝置整體與地面鎖緊貼合,避免清垢過程中托輥自動清垢裝置的移動,進而保障清垢過程的連續性和有效性。另外,左右機架間安裝有循環往復驅動機構及托盤,右機架上安裝有整體控制單元和清洗機構的主體部分。

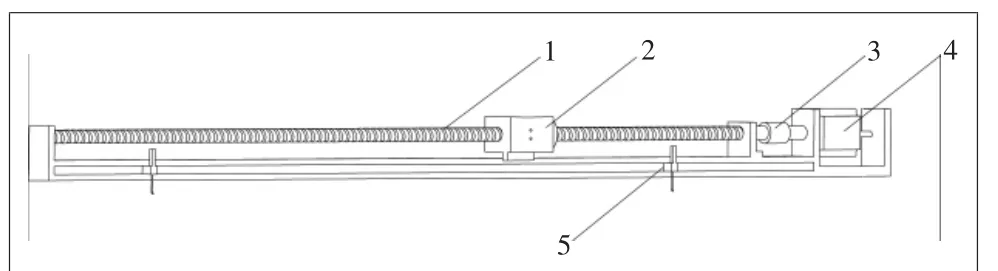

2.3 清垢機構

托輥自動清垢裝置核心部分清垢機構主要由手搖式滾珠絲桿滑臺、清垢刀具、清輥半圓弧毛刷和位置標尺等組成,其中清垢刀具、清輥半圓弧毛刷和位置標尺均安裝在手搖式滾珠絲桿滑臺上,如圖3所示。帶有自鎖功能設計的手搖式滾珠絲桿滑臺主要用于實現手搖往返驅動進給清垢刀具、清輥半圓弧毛刷和位置標尺,其中自鎖功能能夠有效確保車削積垢過程中在不同需求下的進給量恒定不變。同時,清垢刀具采用直接固定安裝方式,以確保車削積垢過程中刀具穩定且不易松動,目的用于循環車削托輥外圓表面積垢,而清輥半圓弧毛刷和位置標尺則采用便于調節的腰形孔固定安裝方式,其中位置標尺主要用于車削前調整選擇最佳車削點,以滿足在整個車削積垢過程中有著恒定的車削進給量,進而減少車削積垢過程中所產生波動不均的振動量;而清輥半圓弧毛刷則采用比托輥半徑略大的半圓弧設計,內嵌食品級毛刷,主要用于清垢結束后在清洗機構的配合下完成最終的清潔托輥過程。

圖3 清垢機構結構示意圖

2.4 循環往復驅動機構

托輥自動清垢裝置另一核心部分為循環往復驅動機構,是以步進式滾珠絲桿滑臺結構設計為載體,主要由控制單元、步進電動機、滾珠絲桿、防塵套、滑臺、限位開關等部件組成,用于驅動清垢機構,如圖4所示。控制單元安裝于右機架上,用于控制整個循環往復驅動機構的啟停,內設有如控制器、電源等電器控制元器件;其主體部分采用步進式滾珠絲桿滑臺結構設計,步進式電動機通過聯軸器驅動滾珠絲桿滑臺,使其帶動清垢機構實現左右循環往復運動;為有效避免因清垢過程中產生的煙垢掉入滾珠絲桿中造成循環往復過程卡滯阻停,又另配套加裝了一伸縮式波紋防塵罩,伸縮式波紋防塵罩兩端分別固定連接于滾珠絲桿滑臺上和循環往復驅動機構的端面機體上;在底部導軌兩端位置處加裝了可調式限位開關,主要用于控制滑臺在所需不同行程范圍間的往復啟停,進而滿足不同帶寬下的托輥清垢需求,實現了托輥自動清垢裝置的一機多用性。同時在設計過程中,為使得清垢過程的水平滿載速度既能滿足安全清垢需求,又能盡量縮短清垢時間,因此通過實測輸送帶托輥轉速及實際設計所需的滾軸絲桿驅動水平負載質量后,選擇了一個較佳的滾珠絲桿導程,通過計算后擇取了57三相混合式步進電動機。

圖4 循環往復驅動機構結構示意圖

1.滾珠絲桿 2.滑臺 3.聯軸器 4.步進電動機 5.限位開關

2.5 清洗機構

托輥自動清垢裝置的清洗機構主要由按壓式分裝瓶、軟管、微型坦克鏈等組成。按壓式分裝瓶固定安裝在右機架上,瓶內盛有托輥專用清洗液,該專用清洗液已在多家煙廠得以認證后使用,屬于食品級清洗料液。分裝瓶出口端連接有一定長度的軟管,軟管整體內嵌于微型坦克鏈中,軟管出口端延伸固定至微型坦克鏈末端,使軟管出口呈適宜角度且朝向托輥中心平面偏上位置。另外,微型坦克鏈始端固定于右機架上,末端固定于循環往復驅動機構的移動滑臺側部,進而使托輥專用清洗液能夠通過軟管隨微型坦克鏈同移動滑臺左右往復噴淋至整個托輥區域,既滿足了托輥清垢前潤濕托輥積垢以減少車削積垢阻力的需求,又能滿足托輥清垢結束后配套清輥半圓弧毛刷再次深度清潔托輥的需求。

3 應用效果

3.1 試驗設計

以制絲車間相同生產條件下的DPH帶式輸送機為試驗對象,對研制的托輥自動清垢裝置應用效果進行測試和對比試驗,測試方法:1)觀察統計托輥自動清垢裝置使用過程的實際效果及隱患問題;2)在基本滿足相同前提條件下,對比使用人工清垢和托輥自動清垢裝置的單個托輥清垢平均所耗時間;3)統計2020年9月—2021年1月有關使用自動清垢裝置清垢后所產生的安全事故次數;4)統計2020年9月—2021年1月有關使用自動清垢裝置清垢后所產生的因托輥積垢造成的輸送帶故障率。

3.2 數據分析

1)現場安裝托輥自動清垢裝置并進行清垢過程,經觀察發現:單托輥清垢時間約為3.3 min,且清垢過程中左右機架無移位、過程無較大振動及異響、限位開關檢測靈敏等無其他明顯隱患異常。

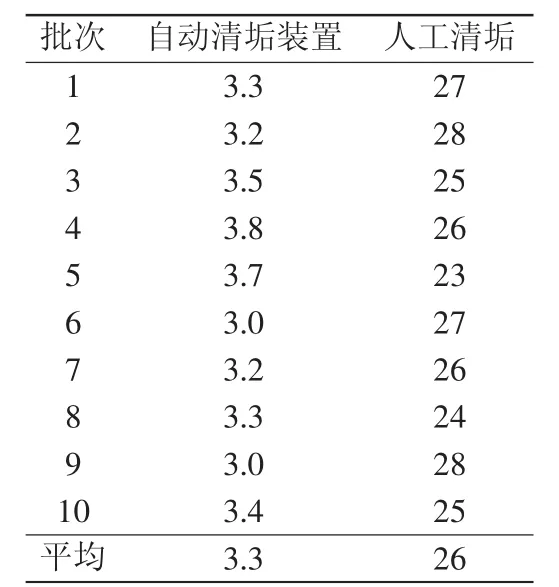

2)滿足上述測試條件后,在基本相同前提條件下,觀察統計并對比使用人工清垢和托輥自動清垢裝置的單個托輥清垢平均所耗時間,確定托輥清垢過程中單托輥清垢時間約為3.3 min,同人工清垢方式對比,耗時下降87.3%,如表2所示。

表2 人工清垢和托輥自動清垢裝置的單個托輥清垢耗時統計min

3)觀察統計2020年9月—2021年1月有關使用自動清垢裝置清垢后所產生的安全事故次數數據,確定因托輥清垢造成的每月安全事故次數為0次,有效消除了因托輥清垢所帶來的安全隱患。

表3 人工清垢和托輥自動清垢裝置清垢造成的每月安全事故次數數據

4)觀察統計2020年9月—2021年1月有關使用自動清垢裝置清垢后所產生的因托輥積垢造成的輸送帶故障率數據,結果顯示因托輥積垢造成的每月輸送帶故障率為0,有效解決了輸送帶故障率居高的癥結問題,如表4所示。

表4 托輥自動清垢裝置使用前后因托輥積垢造成的輸送帶故障率對比數據統計

4 結論

應用帶式輸送機托輥自動清垢裝置后,有效解決了當前制絲車間帶式輸送機存在托輥清垢難、效率低、危險系數高等問題。應用效果顯示,自動清垢裝置穩定性好、可靠性高,對比人工清垢所產生的效益顯著,其中,清垢時間同比減少22.7 min,效率提升87.3%;因托輥積垢造成的輸送帶故障率下降至0%,因托輥清垢造成安全事故次數下降至0次。另外,該裝置實用范圍廣、安裝操作簡便,可以一機多用,提高了輸送帶的使用壽命,進而確保了帶式輸送機的穩定高效運行。