高速公路互通現澆箱梁變T梁可行性分析

林建清, 陳曉嵐

(中國水利水電第五工程局有限公司,四川 成都 610225)

1 工程概況

重慶江津至貴州習水高速公路四面山樞紐互通為迂回式樞紐互通,是連接四面山風景名勝區,滿足重慶、貴州方向的車輛進出四面山風景區的主要通道。四面山互通工程屬構造中低山地貌區,位于一單面斜坡地形。整個斜坡坡向45~60°、坡角15°左右。主要結構物以橋梁為主,整個互通總共11座橋梁,橋梁總長為3 194.87 m(左右幅),其中匝道橋梁總長1 819.87 m。匝道橋上部結構施工圖設計階段均采用現澆箱梁,受地形限制滿堂支架搭設難度大,需要對現澆箱梁施工方案進行變更。綜合現場施工條件、施工工藝、工期和工程造價等多個方面對比,預制T梁較預制箱梁具有施工效率高、工序簡單、施工成本低、具備通行條件時間早等優點[1-2],因此初步決定將原有現澆箱梁施工方案變更為預制T梁施工方案。由于預制T梁施工方案需滿足架橋機的架設要求,因而在變更之前,需要對現澆箱梁變T梁施工可行性進行探討分析。

2 現澆箱梁變T梁的優缺點分析

從梁體的結構受力、施工難易程度、生產效率等方面對箱梁與預制T梁的優缺點進行橫向對比[3-6]。

(2)施工難易程度:現澆箱梁需要進行基礎處理、支架搭設、外模及內模施工,施工工藝比較復雜。預制T梁避免采用大量的腳手架,可保護環境,節省費用。

(3)基礎沉降影響:對現澆箱梁的施工有較大影響,直接影響箱梁支架的穩定性,危及施工安全,因此現澆箱梁施工需要進行大量的基礎處理作業。對預制T梁結構的影響小,由于這種結構體系是梁的恒載按簡支梁傳力,而僅僅是活載和二期恒載(橋面鋪裝、欄桿、安全帶)是按連續梁結構傳力,因而結構的受力性能優越,適合于軟土上的建設。

(4)集中化生產程度:現澆箱梁不具備集中生產的條件。由于T梁采用預制構件,因而可以在預制廠內批量生產,這樣便于統一生產管理并嚴格控制預制構件的尺寸。采用標準構件時更有利于技術操作、提高預制速度、節省模板費用。

(5)橋梁上部、下部結構同步施工效率:現澆箱梁必須等待下部結構基本施工完畢后才具備上部結構的施工條件。由于預制T梁在下部結構施工的同時便可進行上部構件的預制,因而節省了施工時間,加快了施工速度,有利于提高經濟效益。

(6)二期施工難易程度:現澆箱梁二次施工較少,僅為預應力張拉及壓漿,由于預應力施工必須在橋面進行,無法采用智能張拉系統,施工質量可控性較預制T梁低。預制T梁整片梁的吊裝就位需要吊裝運輸和架梁設備,簡支梁的預應力筋張拉可在工廠進行,而負彎矩的布置或張拉可在梁上進行,因而減少了施工設備,又可避免造成地面障礙;在山區高速公路或立體交叉施工的橋梁等一些特殊要求施工中不能特別適用。

(7)具備通行能力的速度:現澆箱梁需要在澆筑完畢7 d后,進行預應力張拉及注漿,且在注漿漿液達到設計強度的95%以上才具備通行條件。預制T梁在T梁架設完畢,各梁之間橫隔板主筋焊接完畢后,即可初步具備通行條件,對于山區作業、提前打通交通要道、搶工大干有重要意義。

(2)急性肝衰竭 肝組織呈新舊不等的亞大塊壞死或橋接壞死;較陳舊的壞死區網狀纖維塌陷,或有膠原纖維沉積;殘留肝細胞有程度不等的再生,并可見細、小膽管增生和膽汁淤積。

(8)梁體后期混凝土收縮、徐變影響:對現澆箱梁影響較大。由于預制T梁是在工廠預制,從首期預應力的張拉至澆筑接縫、后連續預應力的張拉時已有相當的齡期,因而減少了混凝土的收縮、徐變對結構體系的影響,而簡支梁的預應力筋對結構不產生次力矩,可使結構設計簡便。

綜上可知:在結構允許的條件下,預制T梁較預制箱梁有施工效率高、工序簡單、施工成本低、具備通行條件時間早等優點,特別對于縮短建設總工期有重要意義;同時經多方論證,認為曲線半徑大于300 m、跨徑在40 m及以下的橋梁具備箱梁變T梁的條件,因此考慮將部分具備條件的現澆箱梁變更為預制T梁。

3 工程應用

3.1 技術可行性分析

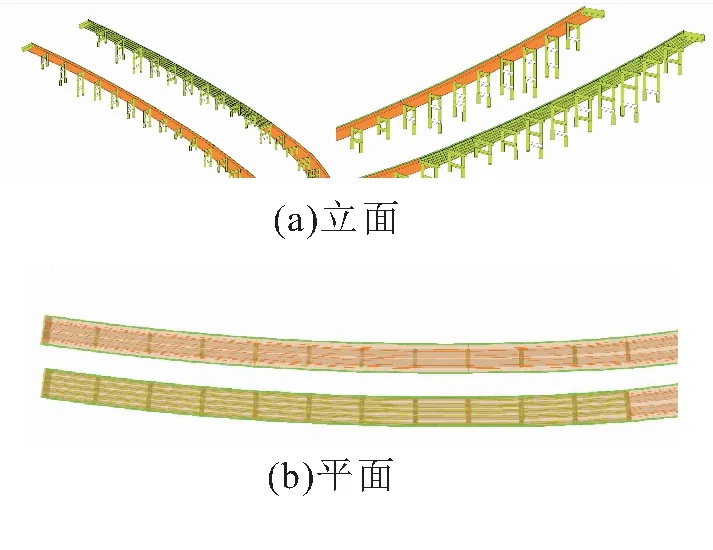

在用BIM技術進行建模分析的過程中發現,有一部分預制箱梁位于直線段,而且周圍的地形可以實施預制T梁的運輸和安裝,為現澆箱梁轉換為預制T梁提供了條件,以對高速互通樞紐的結構進行優化。為了更好的觀察這一部分直線段的箱梁是否具備轉換成預制T梁的條件,結合施工圖紙,初步選定一部分箱梁設計轉換為預制T梁進行建模對比觀察,效果如圖1所示。從建模效果可知:箱梁變為預制T梁后,滿足設計翼緣板及橋面寬度的要求,具備轉換成預制T梁的基本條件。

圖1 箱梁變T梁建模效果

另外,通過對圖紙詳細的分析,四面山樞紐互通B匝道1號橋第一聯和第二聯(共8跨20 m現澆箱梁)、B匝道2號橋(8跨20 m現澆箱梁)、C匝道3號橋(4跨20 m現澆箱梁)、C匝道4號橋(4跨20 m現澆箱梁),均為等寬段,橋面寬度11.25 m,且在圓曲線半徑分別為1 050 m、1 050 m、350 m、960 m。采用本項目標準的20 m預制T梁通過調節濕接縫寬度(由標準圖的75 cm濕接縫寬度調整為65 cm),能夠滿足匝道橋的線型和橋面寬度要求,進一步從技術上驗證20 m現澆箱梁調整為預制T梁是可行的。

3.2 施工設備可行性分析

由于T梁在預制廠中集中生產后,由運梁車運輸至橋臺,再采用架橋機對預制T梁進行吊裝,故預制T梁相對于現澆箱梁,會使用較多的大型機械設備。而在四面山互通樞紐中,由于各匝道曲線半徑普遍較小,且匝道存在交叉現象,因此運梁車載梁后能順利通過各匝道、匝道交叉處的凈空尺寸允許架橋機通行是現澆箱梁是否具備變更為T梁的重要條件。

3.2.1 運梁車通行條件

四面山互通的2-2#梁場采用某公司生產的DCY900型輪胎式運梁車,運梁車的高度、最小轉彎半徑及車輛尺寸對T梁能否通過各匝道及交叉部有重要意義。運梁車整機高度為2.75±0.35 m,按照3 m高度考慮,20 m T梁梁高1.5 m,30 m T梁梁高2.0 m,40 m T梁梁高2.5 m,即運梁車載梁后,最高通行高度為3.0 m +2.5 m=5.5 m。四面山互通匝道交叉部凈空尺寸最小處為B匝道1號橋第3聯與主線3號橋第1聯的交叉部。B匝道1號橋第3聯為下穿段,主線3號橋第1聯為上跨段,交叉部B匝道橋橋面頂標高為535.618 m,主線3號橋箱梁底標高為541.618 m,凈空尺寸為6.0 m,考慮到預留一部分安全距離,運梁車運載20 m T梁具備安全的通行能力。

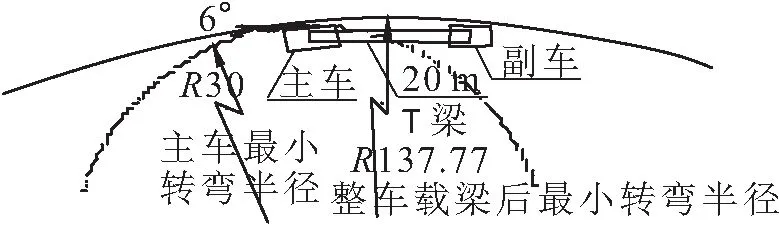

運梁車主車長度為6.45 m,副車長度為5.5 m,當載重20 m T梁后,按照T梁梁段放置在運梁車中心計算,整車長度=(20+6.45/2+5.5/2)m=25.975 m。由于運梁車僅有主車具有轉向功能,以主車轉彎半徑30 m進行CAD模擬作圖,經多次反復模擬后,最終得出運梁車載重20 m T梁后最小轉彎半徑為137.77 m(實際施工時取整數值140 m),如圖2所示。

圖2 運梁車載梁后最小轉彎半徑(單位:m)

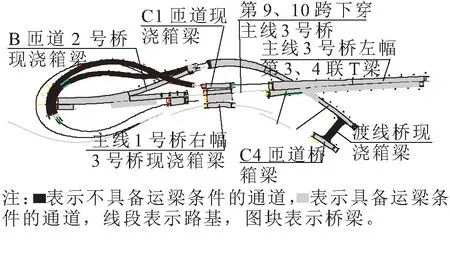

四面山互通各匝道最小弧線半徑為:A匝道路基260 m,B匝道1號橋第六聯250 m,C匝道2號橋60 m,D匝道橋第五聯70 m。結合四面山各匝道互相通行能力,繪制了互通匝道通行圖,見圖3。

圖3 四面山互通具備運梁通行的線路

3.2.2 架橋機通行及運行工況

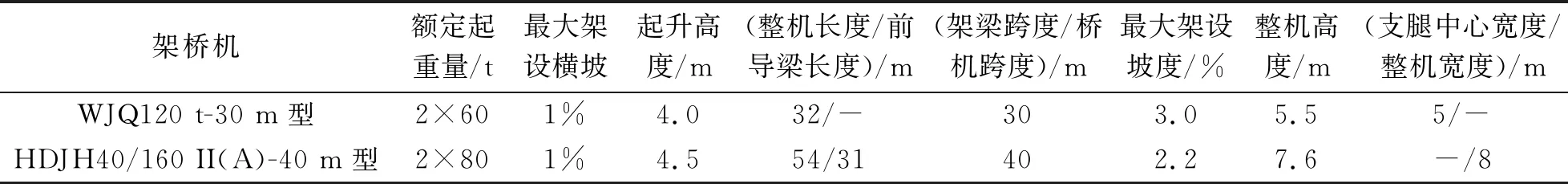

四面山互通2-2#梁場配置兩臺架橋機,分別為WJQ120 t-30 m型架橋機和HDJH40/160II(A)型架橋機,其主要技術參數見表1。

表1 架橋機主要技術參數

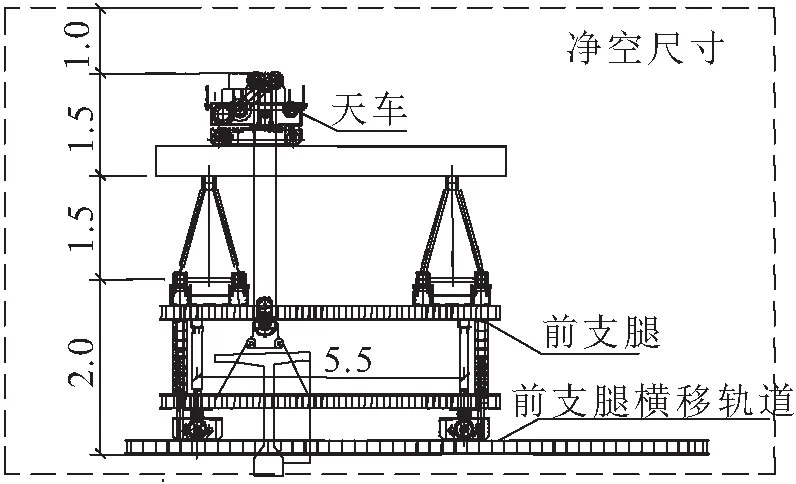

四面山互通匝道交叉部凈空最低處為主線3號橋第一聯和B匝道1號橋第三聯交叉部,凈空高度為5.5 m,HDJH40/160 II(A)-40 m型架橋機無法通過;WJQ120 t-30 m型架橋機整機高度為5.5 m,將前支腿液壓油缸下降至極限位置后,架橋機整機高度與凈空相對位置關系見圖4。由圖4可知,架橋機頂部天車距離主線3號橋底部尚有1.0 m高的安全距離,具備通行和起吊的條件。

圖4 WJQ120 t-30 m型架橋機下降至極限位置后與凈空相對位置關系(單位:m)

3.2.3 小曲線半徑橋T梁架設可行性分析

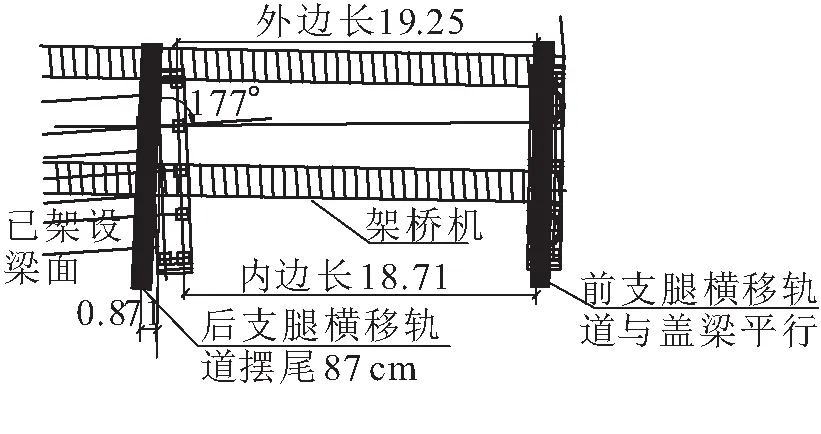

WJQ120 t-30 m型架橋機最大允許橫坡為1%,四面山互通匝道橋最大橋面橫坡3%,最小曲線半徑R=350 m。小半徑曲線橋中,每片梁預制長度隨橋墩中心線呈扇形布置,C匝道3號橋同一跨橋梁曲線內側與曲線外側梁長度相差54 cm,如架橋機直線過跨,前支腿橫移軌道無法與前蓋梁平行,前支腿橫移軌道將處于局部脫空狀態。先采用架橋機擺尾的方法解決橫移軌道處于脫空狀態,把后橫移軌道靠橋面內側處往架橋機后方平移一定距離,即相當于把架橋機繞后橫移軌道中心旋轉一定角度。這樣就保證后橫移軌道全部落在已架設的梁板上,前橫移軌道全部落在蓋梁上,經計算,后橫移軌道需擺尾87 cm,因此匝道小曲線半徑橋具備T梁架設條件,見圖5。

圖5 架橋機后橫移軌道擺尾(單位:m)

3.3 經濟效益分析

四面山互通共完成B匝道1號橋第一、二聯,C匝道3號橋,C匝道4號橋4聯(14跨)現澆箱梁變更為T梁施工。

3.3.1 施工成本分析

將現澆箱梁與預制T梁設計圖紙進行對比:現澆箱梁變更為T梁后,上部結構混凝土由原來的設計2 350 m3,變成1 150 m3。現澆箱梁的施工成本主要包括基礎處理、支架搭設、模板及施工過程中的機械和人工費用,預制T梁由于在四面山互通起點處已經建設有2-2#梁場,故不考慮梁場建設及預制梁過程中的模板成本,只需考慮因箱梁變T梁增加的T梁數量導致的2-2#梁場運營費用、T梁運輸及架設過程中的設備及人工費用。綜合以上因素計算,現澆箱梁變更為預制T梁導致的施工成本下降1 200 m3×1 475元/m3(扣除各種成本后的綜合單價)≈177萬余元。

3.3.2 工期效益分析

受四面山互通樞紐地形條件,施工便道極為有限,因此利用橋梁通行是解決四面山互通交通運輸的重要途徑。現澆箱梁具備通行條件是在箱梁澆筑完成且預應力張拉完成后,即具備支架拆除條件后;預制T梁具備通行條件是T梁架設完成且橫隔板鋼筋焊接完成后,因T梁架設和橫隔板鋼筋焊接作業幾乎是同步進行,因此鋼筋焊接的影響時間可忽略不計,故以現澆箱梁支架拆除時間和預制T梁架設完成時間對兩種橋梁的施工工期進行比較。

現澆箱梁基礎處理平均一跨(按照滿堂式盤扣支架計算)時間為7 d,支架平均一聯租賃時間為65.7 d,四面山互通保持了最少3跨基礎同時進行支架搭設的效率,因此按照1.5聯5.5跨計算基礎處理總時間38.5 d,支架租賃總時間98.6 d,則現澆箱梁總工期為137.1 d。由統計的實際數據可得,2-2#梁場20 m T梁正常的預制速度為2~3片/d,預制總時間36 d;T梁架設延遲時間按照7 d計算,故預制T梁的總施工工期為43 d。現澆箱梁變更為預制T梁,四面山互通總工期比較少了94.1 d≈3個月。

4 結束語

四面山互通工程受地形限制,原有現澆箱梁施工方案在搭設滿堂支架時難度很大,因而提出在滿足施工可行性的前提下、對部分現澆箱梁變成預制T梁施工方案。通過對四面山現澆箱梁變T梁施工總結及各方面技術論證,得出如下結論:

(1)預制T梁較預制箱梁有施工效率高、工序簡單、施工成本低、具備通行條件時間早等優點,因此考慮將部分具備條件的現澆箱梁變更為預制T梁。

(2)從技術、設備和經濟效益三個方面對高速公路互通現澆箱梁變T梁可行性進行分析,通過此次結構形式的優化使得材料成本下降、現場施工周期縮短,帶來了顯著的工程效益。