粉質(zhì)砂土層盾構(gòu)隧道下穿既有運(yùn)營鐵路施工技術(shù)研究

李東陽

(中鐵十八局集團(tuán)市政工程有限公司,天津 300222)

1 工程概況

1.1 設(shè)計(jì)情況

北京地鐵6號線二期工程物資學(xué)院站-北關(guān)站區(qū)間設(shè)計(jì)里程為K32+377.8-K34+741.6,采用盾構(gòu)法(?6.25 m的土壓平衡盾構(gòu)機(jī))施工。該盾構(gòu)下穿京承鐵路通縣西-張辛區(qū)間上下行線,與京承鐵路交角為62.5°,盾構(gòu)埋深為軌道下16.66 m;右線盾構(gòu)與鐵路相交處鐵路里程為京承線下行K20+048.3,左線盾構(gòu)與鐵路相交處鐵路里程為京承下行線K20+064.5,下穿京承鐵路保護(hù)區(qū)域?yàn)?0 m。

1.2 工程地質(zhì)

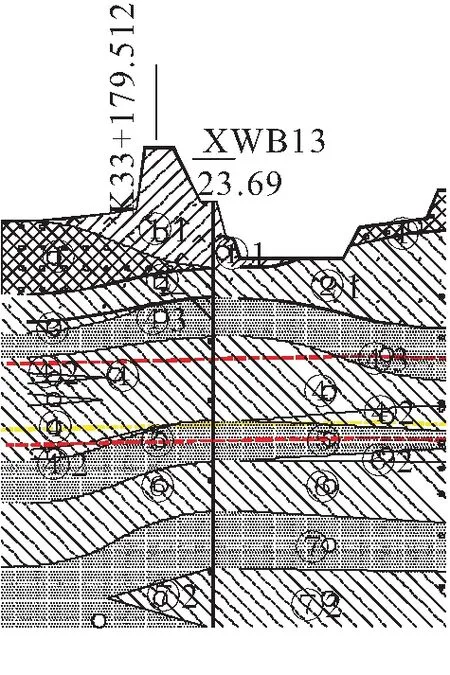

勘探最大孔深49 m深度范圍內(nèi)所揭露地層,按成因年代分為人工堆積層(Qml)、第四紀(jì)全新世沖洪積層(Q41al+pl)、第四紀(jì)晚更新世沖洪積層(Q3al+pl)等三大層,按地層巖性進(jìn)一步分為8個(gè)小層。下穿京承鐵路隧道地質(zhì)主要為粉質(zhì)粘土④層,局部有透鏡式粉土層④2層,斷面底部主要為粉細(xì)砂⑤層,如圖1所示。

圖1 下穿地段右線地質(zhì)縱斷面

1.3 水文地質(zhì)

本段線路賦存四層地下水,地下水類型分別為上層滯水(一層)、潛水(二層)、承壓水(三層)和承壓水(四層)。

1.4 工程難點(diǎn)

(1)下穿的京承鐵路為正在通車的電氣化復(fù)線鐵路,必須確保通行列車的運(yùn)行安全,盾構(gòu)穿越施工時(shí)的保護(hù)標(biāo)準(zhǔn)要求很高。

(2)盾構(gòu)下穿區(qū)域掌子面主要為粉質(zhì)粘土,局部夾雜粉細(xì)砂,地下水控制不當(dāng)會發(fā)生水砂齊涌的潛蝕、管涌、流砂等危害,圍巖極易坍塌變形。推進(jìn)時(shí)盾構(gòu)姿態(tài)稍有改變就會對周圍的土體產(chǎn)生影響,從而對控制地面的沉降造成很大困難。

(3)京承鐵路路基沉降控制標(biāo)準(zhǔn)高,軌面沉降最大值不能超過10 mm,路基最大隆起不得超過5 mm。

2 運(yùn)營鐵路線路防護(hù)

2.1 路基注漿加固

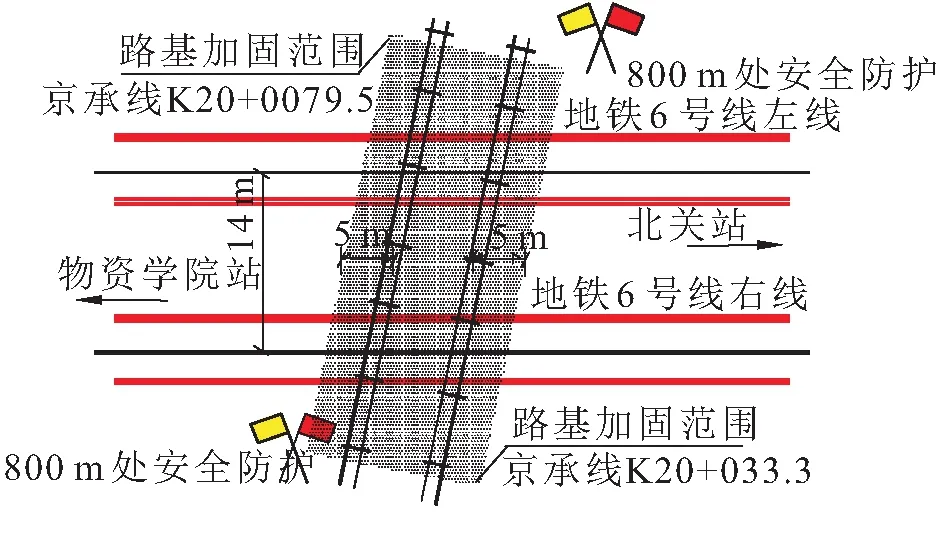

為保證盾構(gòu)下穿鐵路路基的穩(wěn)定及行車安全,對盾構(gòu)影響范圍內(nèi)的路基進(jìn)行注漿加固處理。路基注漿加固區(qū)域范圍為線路中心外寬5.0 m,路基下高2.0~5.0 m,長度46.2 m,如圖2所示。

圖2 路基注漿加固平面

2.1.1 小導(dǎo)管制作

注漿用小導(dǎo)管采用壁厚3.5 mm的?48 mm熱軋無縫鋼管,管身布設(shè)?8 mm溢漿孔,孔間距150 mm,沿管身梅花狀布置。管頭100 mm范圍設(shè)30°錐體,管尾500 mm長不開孔,作為止?jié){段。

2.1.2 漿液制備

漿液采用雙液水泥-水玻璃漿,配合比根據(jù)現(xiàn)場試驗(yàn)進(jìn)行實(shí)時(shí)動態(tài)調(diào)整[1],按要求的比例同時(shí)注入雙液混合器內(nèi)使其充分混合。A液,水∶水玻璃=1∶1,水玻璃濃度40 °Be′;B液,水∶水泥=1∶0.8;A液∶B液=1∶1。

2.1.3 注漿施工

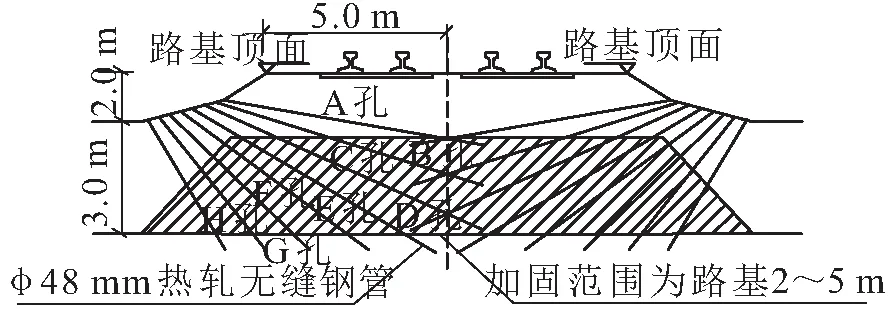

每組孔分別由A(孔深7.5 m)、B(孔深7.5 m)、C(孔深8.0 m)、D(孔深8.0 m)、E(孔深9.5 m)、F(孔深9.5 m)、G(孔深10 m)和H(孔深10 m)8個(gè)孔組成,角度如圖3所示。注漿孔直徑?70 mm,注漿擴(kuò)散半徑0.8 m,注漿凝結(jié)時(shí)間30 s~60 min。單側(cè)注漿作業(yè)面上,注漿孔豎向間距400 mm,沿線路縱向間距800 mm,每行前后錯(cuò)開200 mm。

圖3 路基注漿加固斷面

注漿順序?yàn)閺耐獾絻?nèi),采用隔孔跳注。為減少注漿施工對行車安全的影響,在線路兩側(cè)對稱布置注漿設(shè)備[2]。通過外圍先注漿,調(diào)整凝結(jié)時(shí)間,有效控制跑漿、冒漿、漏漿的發(fā)生,提高加固效果。

2.1.4 注漿壓力控制

注漿過程中,如果注漿壓力過高,可能會導(dǎo)致軌道隆起,反之則無法達(dá)到填充目的。因此將軌道外側(cè)及附近注漿壓力控制在0.3 MPa左右,孔內(nèi)壓力控制在0.5 MPa左右,最終壓力穩(wěn)定15 min后,即可結(jié)束該孔注漿施工。

2.1.5 注漿效果檢測

(1)注漿后土體單軸抗壓強(qiáng)度應(yīng)達(dá)到0.7 MPa,并通過取芯檢查注漿效果。

(2)采用雷達(dá)對路基注漿區(qū)域進(jìn)行實(shí)際注漿效果檢查,防止鐵路線下出現(xiàn)空洞,影響鐵路運(yùn)輸安全。

2.2 線路加固

線路加固長度100 m,加固采用3-5-3扣軌加固法。加固段全換成長木枕,木枕規(guī)格200 mm×220 mm×3 000 mm,并在軌底增設(shè)木墊板,以加固軌面。

2.2.1 抽換木枕

在線路加固范圍內(nèi)將混凝土枕更換為木枕,采取隔六換一方式從隧道中線部位向兩側(cè)對稱進(jìn)行。更換木枕后應(yīng)先振搗密實(shí),再更換相鄰的鋼筋混凝土枕,更換完成后對線路進(jìn)行全面檢查。

2.2.2 鋪設(shè)吊軌

組裝型式為3-5-3扣設(shè)吊軌,鋼軌(50 kg/m)接頭錯(cuò)開1.0 m以上。采用?22 mmU型螺栓將吊軌與其下的枕木連接在一起[3]。

3 下穿京承鐵路的盾構(gòu)施工技術(shù)

盾構(gòu)左右線K33+150-K33+230處下穿京承鐵路,盾構(gòu)管頂覆土約為13 m。下穿京承鐵路主要施工控制措施是盡量減少隧道施工對地層的擾動,減少盾構(gòu)施工引起的沉降,優(yōu)化施工參數(shù),保持勻速、平穩(wěn)推進(jìn)。盾構(gòu)下穿京承鐵路施工的主要參數(shù)為:推力6 000~8 000 kN;扭矩1 000~1 500 kN·m;刀盤轉(zhuǎn)速0.8~1.0 r/min;土倉壓力1.3~1.5 bar;螺旋機(jī)轉(zhuǎn)速10~15 r/min;注漿壓力1.8~2.5 bar;注漿量4~5 m3/環(huán)。

3.1 壓力控制

3.1.1 土壓力

根據(jù)下穿段京承鐵路下方的地質(zhì)條件,將盾構(gòu)掘進(jìn)土壓力控制在0.13~0.15 MPa,確保土倉壓力與開挖面水土壓力平衡,不產(chǎn)生過大波動,并根據(jù)物北區(qū)間優(yōu)化段的掘進(jìn)參數(shù),對土壓力進(jìn)行調(diào)整。

3.1.2 注漿壓力

綜合考慮注漿處、后方及開挖面來水的水壓力,在注漿處水土壓力基礎(chǔ)上提高0.01~0.02 MPa,漿液不得進(jìn)入土倉,擠壓管片,避免因注漿壓力過大而隆起[4]。

3.2 出土量控制

盾構(gòu)開挖過程中嚴(yán)格控制出土量,不得大于理論開挖碴土量[5]。掘進(jìn)過程中,觀察并記錄碴車的裝載量,嚴(yán)禁出土超量。一旦發(fā)現(xiàn)問題,立即采取措施處理。推進(jìn)500~520 mm出1斗土(土斗容量17 m3),推進(jìn)1.2 m出土量控制在39~43 m3,即推進(jìn)1.2 m出2.4斗土。

3.3 掘進(jìn)姿態(tài)控制

盾構(gòu)隧道軸線控制是下穿京承鐵路施工的重要環(huán)節(jié)。為了控制隧道軸線的方向,建立了嚴(yán)格的人工測量和自動測量控制系統(tǒng),通過系統(tǒng)配備的導(dǎo)向、自動定位、掘進(jìn)程序軟件和顯示器動態(tài)顯示盾構(gòu)機(jī)當(dāng)前位置與隧道設(shè)計(jì)軸線之間的偏差和趨勢,對盾構(gòu)姿態(tài)進(jìn)行監(jiān)測。盾構(gòu)掘進(jìn)姿態(tài)控制調(diào)整應(yīng)控制在±4 mm范圍內(nèi),不宜過大過頻,應(yīng)減少偏差修正,避免對土體的超挖和擾動。

3.4 同步注漿

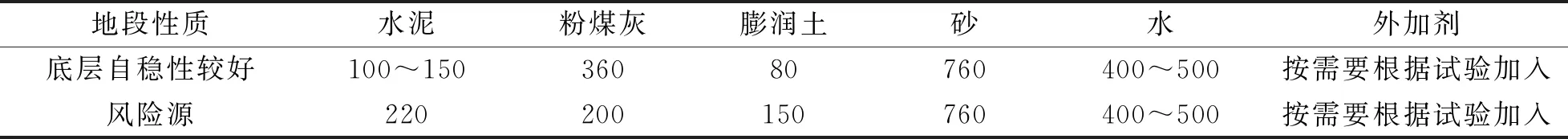

根據(jù)盾構(gòu)施工經(jīng)驗(yàn),同步注漿采用單液漿(水泥采用42.5抗硫酸鹽水泥)。在地層自穩(wěn)性較好和風(fēng)險(xiǎn)源地段(漿液固結(jié)時(shí)間要求快速),分別采用不同配比(具體如表1所示)。同步注漿壓力控制在0.16~0.18 MPa。

表1 同步注漿材料配比 kg

同步注漿速度與掘進(jìn)速度應(yīng)相匹配,平均注漿速度應(yīng)根據(jù)盾構(gòu)完成一環(huán)掘進(jìn)時(shí)間內(nèi)完成當(dāng)環(huán)注漿量來確定。

3.5 二次注漿

二次注漿應(yīng)從第一環(huán)開始,直至穿越風(fēng)險(xiǎn)源結(jié)束。通過管片中部的注漿孔補(bǔ)充同步注漿的未充填部分和體積縮小部分,從而減少盾構(gòu)機(jī)穿越后土體的后期沉降,降低隧道的防水壓力,提高止水效果[6]。

(1)每一環(huán)都進(jìn)行二次注漿,脫出盾尾10環(huán)后開始對管片進(jìn)行二次注漿。

(2)注漿區(qū)域?yàn)樗淼理敳績蓚?cè)的管片,即3點(diǎn)至10點(diǎn)之間。

(3)二次注漿量為0.3 m3,注漿量要根據(jù)現(xiàn)場實(shí)際監(jiān)測數(shù)據(jù)進(jìn)行調(diào)整,補(bǔ)漿壓力3 bar(1 bar=0.1 MPa),以注漿壓力控制為主。配合比為:A液,P.O42.5水泥∶水=750∶500(kg);B液,水玻璃∶水=115∶250(kg)。

(4)二次注漿時(shí)當(dāng)滿足壓力或注漿量兩個(gè)條件之一時(shí),立即停止補(bǔ)漿,防止壓力過大造成隆起。

4 施工效果分析

4.1 路基加固效果

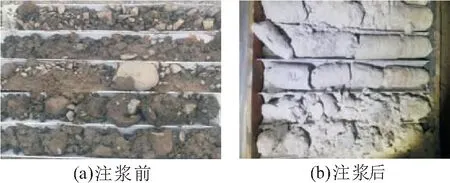

采用地質(zhì)雷達(dá)對鐵路路基加固注漿進(jìn)行效果檢查,注漿效果如圖4所示,穿越段鐵路路基加固密實(shí),不存在空洞現(xiàn)象。對注漿地段進(jìn)行取芯檢查,注漿前后取芯對比如圖5所示。

圖4 地質(zhì)雷達(dá)掃描效果

圖5 鐵路路基注漿前后取芯對比

4.2 穿越段沉降監(jiān)測

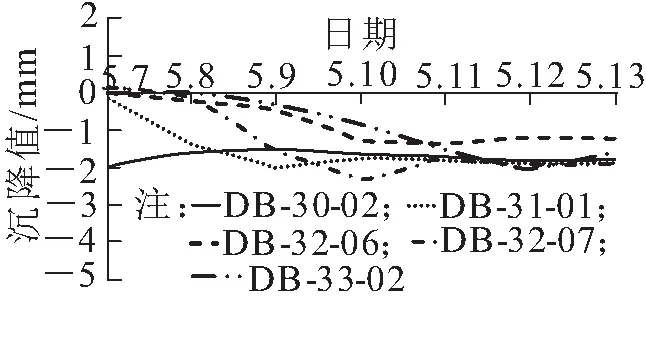

通過對穿越段區(qū)域進(jìn)行監(jiān)測,形成沉降曲線,如圖6所示。可以看出,最大沉降值為2.36 mm,滿足軌面沉降最大值不能超過10 mm的要求。

圖6 沉降監(jiān)測曲線

5 結(jié)束語

經(jīng)過4 d施工,盾構(gòu)成功穿越京承鐵路,整個(gè)下穿過程平穩(wěn)連續(xù),極好的控制了京承鐵路路基沉降,確保了京承鐵路安全運(yùn)營,提前5 d實(shí)現(xiàn)了成功穿越京承鐵路的目標(biāo)。