料液噴管內縮距離與引射蒸汽壓力協同調整對加料效果的影響

白永忠,關 斌,朱 明,朱雪峰,王澤宇,李國智

(紅云紅河煙草(集團)有限責任公司 紅河卷煙廠,云南 彌勒 652399)

煙葉加料工序是卷煙制絲生產工藝中重要的工序之一,主要任務是將配制好的料液按施加比例全面均勻地噴灑到煙葉葉片上,發揮料液施加在葉片上的作用。料液噴施效果的好壞直接對卷煙感官品質造成影響[1-2]。圍繞如何提升加料料液噴施效果,2016年修訂版《卷煙工藝規范》中,對加料噴施規定了“加料系統清潔暢通,噴料正常,噴嘴霧化適度、噴射角度適宜”的加料技術要求[3],但是要求較為寬泛,沒有規定具體的料液施加工藝參數。近年來,煙草科技人員圍繞提升加料均勻性和加料效果,對不同形式加料機進行了大量試驗、改進和工藝參數調整[4-15],但通過加料噴嘴的不同料液噴管內縮距離協同不同引射蒸汽壓力調整,對料液施加均勻性、加料機壁黏附量等加料效果的研究還未有相關的報道。以紅河卷煙廠某牌號料液的溶劑丙二醇為標記物,在加料噴嘴不同料液噴管內縮距離下,進行2種不同的引射蒸汽壓力調整,開展料液施加均勻性,桶壁黏附量指標,以及加料過程煙片含水率、溫度變化的研究,旨在比較不同料液噴嘴內縮距離下2種引射壓力加料的效果,為加料機的工藝參數調整和加料效果的評價提供一個方法和思路,對實際生產過程加料蒸汽引射壓力的合理設定及加料效果評價技術方法的拓展均具有指導意義。

1 材料與方法

1.1 材料與儀器

1.1.1 材料與試劑

卷煙配方葉組(紅河“RJ”卷煙)、卷煙料液(紅河“RJ”卷煙料液),紅河卷煙廠提供;甲醇(分析純),天津市科密歐化學試劑開發中心提供;1,2-丙二醇(分析純),廣東汕頭市西隴化工廠提供。

1.1.2 主要儀器設備

SJ1525型加料機、內混式霧化加料噴嘴,昆明船舶設備集團有限公司產品;FSⅡ型旋風樣品磨,浙江托普云設備有限公司產品;HP 6890 GC System型氣相色譜儀,美國HP公司產品;VENTICELL707型烘箱,德國MMM公司產品;Thermalert TX型在線溫度儀,美國Raytek公司產品;Thermo moisture Systems型在線水分儀,美國Thermo Fisher公司產品;AB204-S型分析天平,瑞士Mettler Toledo公司產品。

1.2 試驗方法

1.2.1 加料試驗方法

以在線生產批次為單位,在保持加料機其他工藝參數不變的情況下,在每批加料生產開始前,分別調整加料機噴嘴中的料液噴管內縮距離至設計值,在不同的內縮距離上調整噴嘴的引射蒸汽壓力為1.2/1.3,1.7/1.8 bar(Ⅰ#噴嘴/Ⅱ#噴嘴)。噴嘴試驗內縮距離設計為Ⅰ#噴嘴的料液噴管內縮5.50,7.58,9.56 mm。Ⅱ#噴嘴的料液噴管不進行內縮調整,但引射蒸汽壓力隨Ⅰ#噴嘴進行調整。每次試驗前,用水替代料液進行加料模擬噴射試驗,保證試驗過程達到霧化效果,不存在跑冒滴漏等加料技術要求;試驗過程中,通過加料機前端煙葉進料口觀察料液噴射是否達到加料技術要求,并記錄不同引射蒸汽壓力下加料的流量變化、加料煙葉出口溫度及水分變化,加料機周圍是否存在料液霧化蒸汽溢出等;試驗結束后,對加料機滾筒內部的煙葉黏附量進行收集稱質量。

1.2.2 取樣

試驗開始后3 min用秒表計時取樣,每個樣品取樣間隔時間2 min至批生產結束,隨生產過程連續抽取35~37個煙葉樣本,每個樣品采集在線振槽橫截

面上的煙葉約200 g,采集后的煙葉樣品用事先編號的密封袋封裝。批量生產結束后,收集每批次加料試驗的筒壁黏附煙葉和煙末,以備筒壁黏附量的稱量。

1.2.3 樣品中1,2-丙二醇含量的檢測

根據文獻[16]測定樣品中1,2-丙二醇含量。

1.2.4 加料出口煙葉溫度和水分采集

采用在線溫度儀和水分儀測定。

1.2.5 加筒壁黏附量的測定

采用天平稱量。

1.2.6 數據統計與分析

根據文獻[17]方法計算加料均勻性系數(以1,2-丙二醇作為標記物),并計算煙葉樣品之間1,2-丙二醇含量的標準偏差,評價加料工序加料均勻性。

2 結果與分析

2.1 料液噴管內縮與引射蒸汽壓力調整后的加料均勻性

在料液噴管每個試驗設計內縮距離下,調整Ⅰ#噴嘴加料引射蒸汽壓力至1.2 bar和1.7 bar,同時Ⅱ#噴嘴加料引射蒸汽壓力隨Ⅰ#噴嘴調整到1.3 bar和1.8 bar進行試驗。

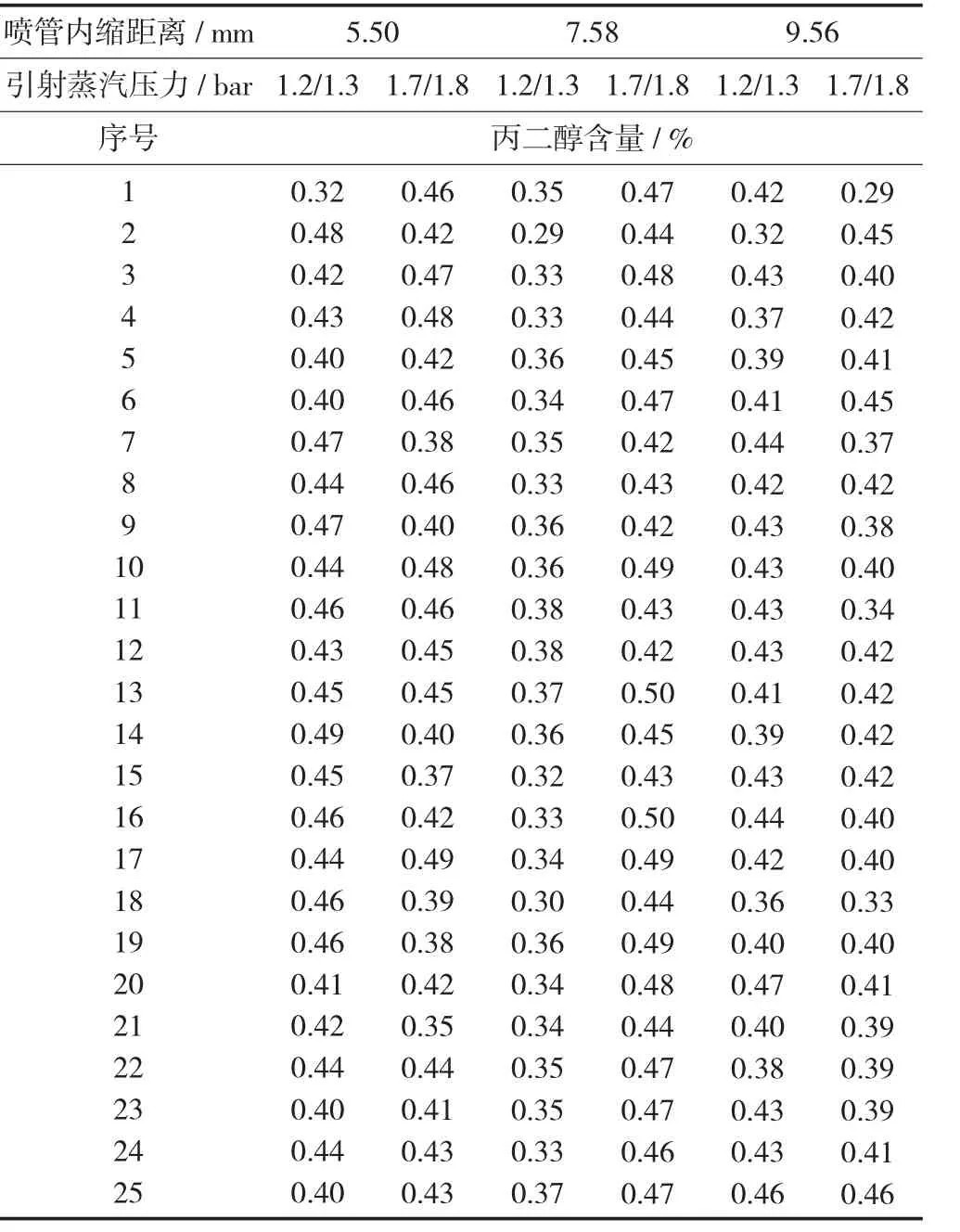

不同料液噴管內縮距離與不同引射蒸汽壓力下丙二醇含量見表1。

表1 不同料液噴管內縮距離與不同引射蒸汽壓力下丙二醇含量

(續表1)

根據表1樣品丙二醇分析結果,計算每組樣品標準偏差和加料均勻性系數。

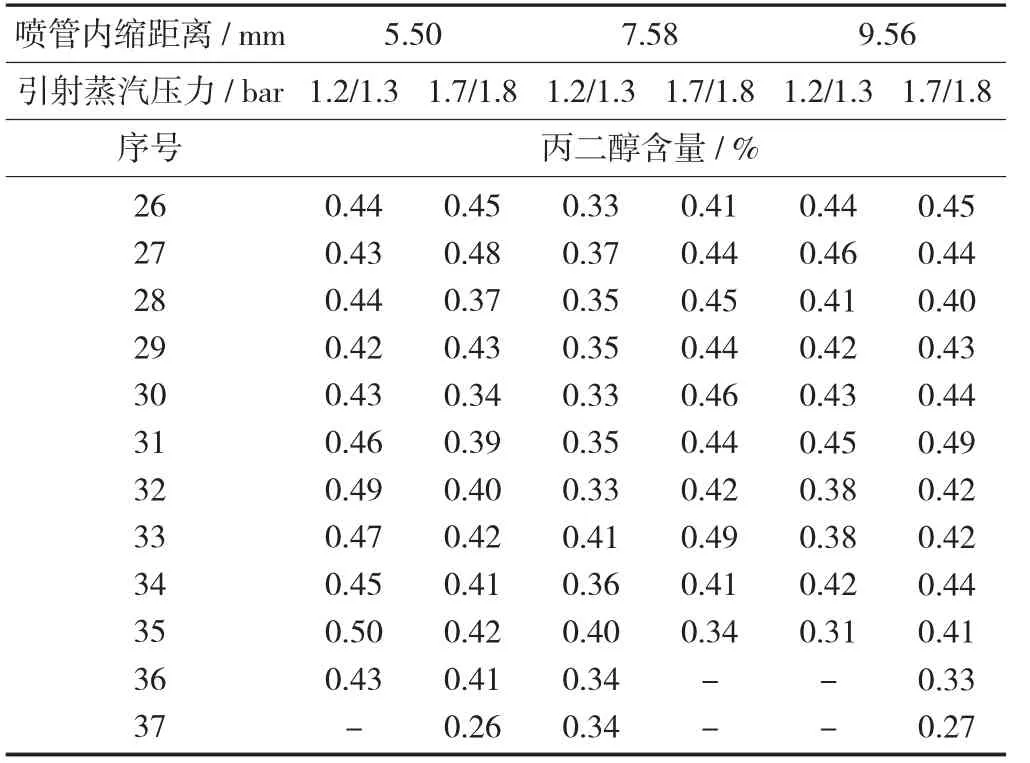

料液噴管內縮距離與引射蒸汽壓力試驗加料均勻系數見表2。

表2 料液噴管內縮距離與引射蒸汽壓力試驗加料均勻系數

(1)比較Ⅰ#噴嘴料液噴管5.50,7.58,9.56 mm 3個內縮距離加料均勻性。7.58 mm內縮距離下的加料均勻系數較5.50 mm和9.56 mm噴嘴內縮距離下的加料均勻系數高,樣品間的標準偏差也較小。

(2)比較1.2/1.3 bar,1.7/1.8 bar 2組蒸汽引射壓力下的加料均勻性。料液噴管3個試驗內縮距離下,蒸汽引設射壓力為1.2/1.3 bar時加料均勻系數均較高,標準偏差較小。

(3)在Ⅰ#噴嘴料液噴管內縮距離為7.58 mm時,調整噴嘴蒸汽引射壓力1.2/1.3 bar的加料均勻性系數在試驗調整中最高,樣品中丙二醇含量標準偏差最小。

料液噴管內縮距離與引射蒸汽壓力協同調整能有效提高加料均勻性。

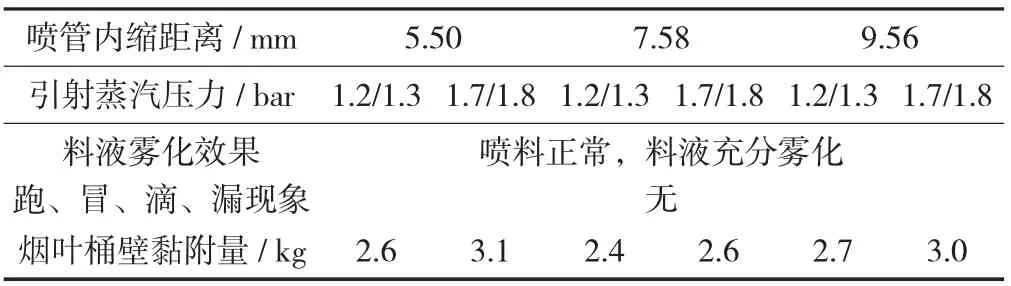

2.2 料液噴管內縮與引射蒸汽壓力調整后的料液霧化效果與加料機桶壁黏附量

在料液噴管內縮距離與引射蒸汽壓力調整后,觀察料液的霧化效果,并對加料機桶壁黏量進行稱量。

不同引射蒸汽壓力下的料液霧化效果與加料機桶壁黏附量見表3。

表3 不同引射蒸汽壓力下的料液霧化效果與加料機桶壁黏附量

在試驗料液噴管內縮距離和加料引射蒸汽壓力下:

(1)加料料液均能充分霧化,無跑、冒、滴、漏現象。

(2)相同料液噴管內縮距離下,引射蒸汽壓力為1.2/1.3 bar時比1.7/1.8 bar時的試驗煙葉桶壁黏附量小。

(3)料液噴管內縮距離在7.58 mm,引射蒸汽壓力為1.2/1.3 bar時的試驗煙葉桶壁黏附量最小。

料液噴管內縮距離與引射蒸汽壓力協同調整能有效降低桶壁黏附量。

在1.2~1.8 bar的加料引射蒸汽壓力范圍內,設置不同的加料引射蒸汽壓力,料液的霧化效果和噴料觀察正常,但是加料均勻系數和桶壁黏附量具有不同,具體表現在隨著加料引射蒸汽壓力設置值從1.7/1.8 bar降低到1.2/1.3 bar,加料煙葉樣品的標準偏差呈現降低、加料均勻系數升高、煙葉桶壁黏附量降低的趨好效果。

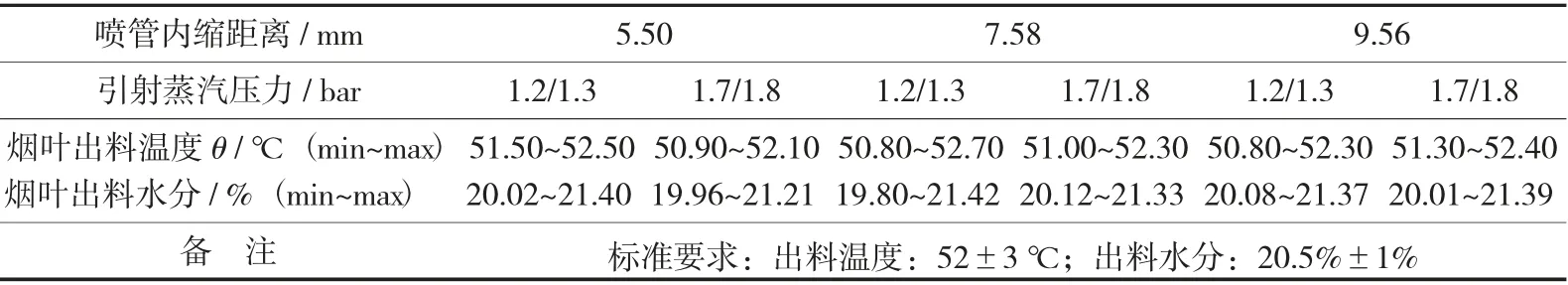

2.3 料液噴管內縮與引射蒸汽壓力調整后煙葉出料的溫度和水分

對試驗批次煙葉出料溫度和水分進行跟蹤記錄。

不同料液噴管距離與引射蒸汽壓力下配合試驗煙葉出料的溫度和水分見表4。

表4 不同料液噴管距離與引射蒸汽壓力下配合試驗煙葉出料的溫度和水分

批次內和批次間試驗煙葉出料溫度和出料水分差異不大,均在標準要求范圍內。

3 結論

在試驗料液噴管內縮距離和加料引射蒸汽壓力下:

(1)Ⅰ#噴嘴料液噴管內縮距離為7.58 mm時,協同噴嘴蒸汽引射壓力為1.2/1.3 bar的加料均勻性系數最高,樣品間丙二醇含量標準偏差最小,加料均勻性最好。

(2)Ⅰ#噴嘴料液噴管內縮距離在7.58 mm,引射蒸汽壓力為1.2/1.3 bar時的試驗煙葉桶壁黏附量最小。

(3)試驗條件下加料料液均能充分霧化,無跑、冒、滴、漏現象。

(4)批內和批間試驗煙葉出料溫度和出料水分差異不大,均在標準要求范圍內。

加料噴嘴的料液噴管內縮距離與引射蒸汽壓力協同調整能有效提高加料均勻性,同時有效降低加料機中煙葉的桶壁黏附量,能夠較好地提高加料效果。

試驗提出了煙葉加料工序中,不同料液噴管內縮距離協同加料引射蒸汽壓力,對料液施加均勻性、加料桶壁黏附量等加料效果的工藝改進方向,對生產加工具有實際的指導意義。