高頻紅外吸收法測定鐵礦石中硫含量的研究

吳劍光

(福建中檢礦產(chǎn)品檢驗檢測有限公司 福建福州 350007)

鐵礦石是鋼鐵工業(yè)高爐冶煉生鐵的主要原料,硫是鐵礦石中比較常見的有害元素,硫在礦石中主要以硫化物的形式存在,硫在鋼鐵中的危害極大,同時對環(huán)境也會產(chǎn)生污染,需要對其進(jìn)行嚴(yán)格控制[1]。硫含量的高低是評價鋼鐵質(zhì)量好壞的一項重要指標(biāo),鋼鐵中硫含量超過一定量時,會使鋼材具有熱脆性。因此,要求鐵礦石中硫的含量越低越好,一般要求應(yīng)低于0.3%,有害雜質(zhì)越少,冶煉價值越高。

鐵礦石的種類很多,其中硫的含量范圍很大,因此,鐵礦石中硫檢測結(jié)果的準(zhǔn)確度和穩(wěn)定性具有重要意義[2],準(zhǔn)確檢測出鐵礦石中硫的含量,也能夠維護(hù)客戶的利益,并可以為爐前生產(chǎn)提供準(zhǔn)確可靠的數(shù)據(jù)。所以,對鐵礦石中硫含量的測定方法的研究具有重要意義。本文主要是對高頻紅外碳硫分析儀測定鐵礦石中的硫進(jìn)行研究,采用高頻紅外吸收法測量鐵礦石中的硫,具有分析速度快、測量范圍廣、精密度與準(zhǔn)確度高等優(yōu)點。

1 常見的鐵礦石中硫的檢測方法

1.1 硫酸鋇重量法

試樣用過氧化鈉和無水碳酸鈉混合熔劑熔融分解,將硫等氧化為硫酸鹽以水浸取后過濾,加入氯化鋇后,生成硫酸鋇沉淀,于高溫爐中灼燒,稱重后計算出硫的含量。相比于其他方法,該方法準(zhǔn)確度高、測量范圍廣,但是步驟比較繁瑣,耗時也長,不適合日常檢測周期的要求,但可做仲裁分析用[2]。

1.2 庫倫滴定法

本方法的測定原理是:試樣在氧氣充足且不低于1150℃高溫和催化劑的作用下于凈化的空氣流中燃燒分解,生成的二氧化硫氣體以電解碘化鉀和溴化鉀溶液所產(chǎn)生的碘和溴化進(jìn)行庫倫滴定,通過電解碘和溴所消耗的電量對硫含量進(jìn)行測量。該種測定方法具有檢測速度快、操作簡便及結(jié)果準(zhǔn)確等優(yōu)點,應(yīng)用十分廣泛[3]。

1.3 高頻紅外吸收法

將樣品置于坩堝中,加入多元復(fù)合助熔劑,高頻振蕩電流產(chǎn)生高溫,在氧氣的作用下,樣品中的硫被氧化成二氧化硫和三氧化硫,按一定比例的混合氣體進(jìn)入紅外吸收池,檢測器對一定時間內(nèi)的信號進(jìn)行積分,計算機通過對比樣品與標(biāo)準(zhǔn)樣品的積分強度計算出硫的含量。

2 高頻紅外吸收法測定鐵礦石中硫含量的實驗

2.1 實驗部分

2.1.1 儀器

上海德凱儀器有限公司HCS-140 型高頻紅外碳硫分析儀,硫測量范圍,S:(0~1.0)%。

梅特勒電子天平AL104,稱量范圍:0.0001~120g。

2.1.2 試劑和材料

干燥劑:HP-1型高效二氧化碳吸收劑,HE-3型高效變色干燥劑。

坩堝:超低碳硫分析專用坩堝,使用前,在高溫爐中1000℃灼燒4h,取出置于干燥器內(nèi)冷卻備用。

助熔劑:純鎢(S<0.0008%)、純鐵YSBC28099-96(S<0.0008%)、純錫(S<0.0003%)20~60目、多元復(fù)合助熔劑(S<0.0005%)20~40目。

脫脂棉。

氣體:高純氧氣(≥99.99%),氮氣(99.99%)。

標(biāo)準(zhǔn)樣品:GSB03-2023-2006(硫含量為0.020%±0.001%),GSB03-2026-2006(硫含量為0.0066%±0.0002%),YSBC28791-2015(硫含量為0.062%±0.003%),YSBC28789-2015(硫含量為0.108%±0.006%)。

2.2 實驗過程及分析

2.2.1 坩堝

高頻紅外碳硫分析儀所用的坩堝為陶瓷坩堝,其主要成分是Al2O3和SiO2,所以,在生產(chǎn)過程中可能會引入少量的碳和硫元素。坩堝表面比較粗糙,有一些孔隙,比較容易吸附空氣中的少量水汽、二氧化碳或者一些含有碳硫的氣體,如果直接拿來測試樣品,樣品的空白值會偏高,影響測試結(jié)果。另外,坩堝表面如果吸附了水汽,用來測試樣品時,水汽也會吸收一定的熱量,然后氣化后再吸收一定的二氧化硫生成H2SO3,導(dǎo)致測定的結(jié)果也會偏低。如果水汽隨著分析的氣流進(jìn)入吸收池,也會因為其吸收特征波長和二氧化硫相近,導(dǎo)致測定的結(jié)果反而偏高。所以,在測定樣品之前,首先要對坩堝進(jìn)行預(yù)處理,將坩堝放置于1000℃高溫爐灼燒4h,取出冷卻后置于干燥器內(nèi)備用[4]。

2.2.2 試劑

分析氣是否干燥純凈是保證高頻紅外吸收法應(yīng)用質(zhì)量的關(guān)鍵。如果干燥管內(nèi)的高氯酸鎂失效,硫的基線可能會出現(xiàn)一個比較小的峰,分析曲線就會拖尾,測試結(jié)果就會偏高[5]。因此,實驗前應(yīng)檢查載氣和分析凈化試劑管的干燥劑,例如,高氯酸鎂或氫氧化鈉是否有結(jié)塊,如有結(jié)塊,表示已失效,應(yīng)立即更換。

2.2.3 樣品水分的影響

測定時,將樣品置于瓷坩堝后進(jìn)入高頻感應(yīng)爐膛內(nèi),通電時形成渦流感應(yīng),如果樣品比較潮濕未進(jìn)行干燥,干燥管內(nèi)的無水高氯酸鎂吸收樣品中的水分后易結(jié)晶,容易導(dǎo)致檢測結(jié)果偏高[6]。所以,測定前,樣品應(yīng)先置于105℃烘箱內(nèi)干燥2h。

2.2.4 助熔劑的選擇

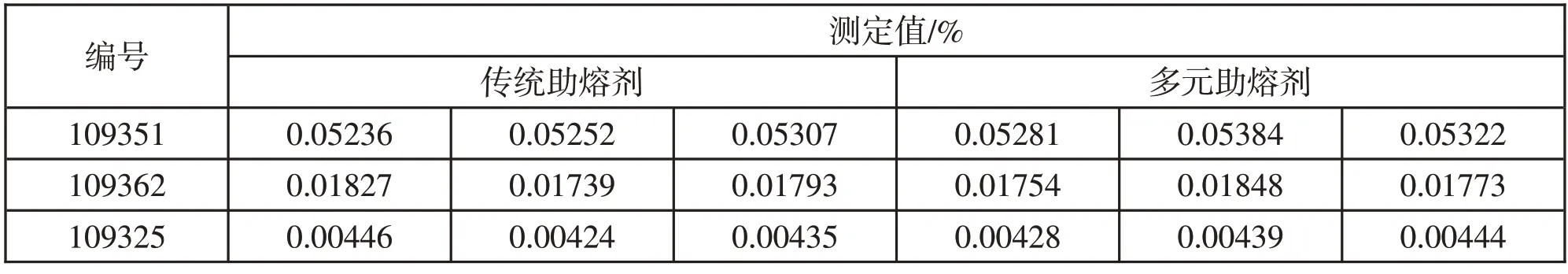

在高頻爐中測定硫含量時,助熔劑的加入是必不可少的。燃燒前加入一定的助熔劑,一方面可以降低樣品的熔點,使樣品容易燃燒;另一方面,助熔劑在高溫燃燒時會有氧化放熱的作用,也有助于樣品燃燒溫度的提高[7],從而使樣品能夠燃燒完全。本文主要將傳統(tǒng)助熔劑(純鐵+純錫+樣品+鎢粒)與多元復(fù)合助熔劑(助熔劑+樣品+助熔劑)對3種不同含量的硫進(jìn)行測定,結(jié)果對比如表1 所示。從表1 可以看出,兩種助熔劑的測定結(jié)果基本上在允許誤差范圍內(nèi),采用多元助熔劑稱量時簡單、快速,可以節(jié)省實驗時間,所以,以下實驗均采用多元助熔劑進(jìn)行實驗。

表1 傳統(tǒng)助熔劑與多元復(fù)合助熔劑的結(jié)果比對

2.2.5 樣品稱樣量的選擇

稱取樣品量的多與少會影響樣品的氧化質(zhì)量,燃燒爐內(nèi)部溫度不同,會影響樣品的燃燒量,包括高頻爐自身設(shè)計因素也會影響樣品燃燒狀態(tài)。如果稱樣量特別多,會消耗大量的氧氣,樣品燃燒不夠充分,氣體的生成速率緩慢,釋放速率也比較慢,隨著積分時間的不斷延長,分析峰很容易出現(xiàn)拖尾。如果稱樣量過小,則會對樣品的代表性產(chǎn)生較大影響,降低測試結(jié)果的精確性;同時,稱樣量過小時,曲線出峰會有毛刺,且可能不會有明顯的峰值,結(jié)果也會有偏差。本文取0.0066%、0.020%、0.062%及0.108%左右的不同硫含量的樣品,稱樣量由0.1~0.5g間變化進(jìn)行測定。

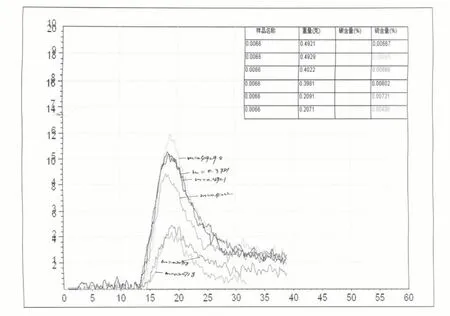

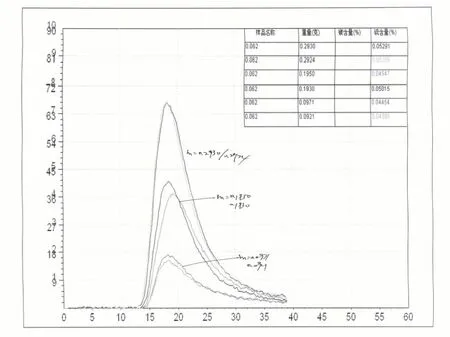

硫的測定結(jié)果的準(zhǔn)確性與硫燃燒時釋放的完不完全有關(guān),而硫燃燒時釋放得好不好可看它的釋放曲線。本文經(jīng)過大量實驗證明,當(dāng)硫含量在0.0066%時,稱樣量在0.4g 和0.5g 左右時,釋放曲線最好,熔融狀態(tài)好,數(shù)據(jù)穩(wěn)定,本文實驗時選取稱樣量為0.4g(見圖1)。

圖1 硫含量在0.0066%時3 種不同稱樣量的曲線走勢比對

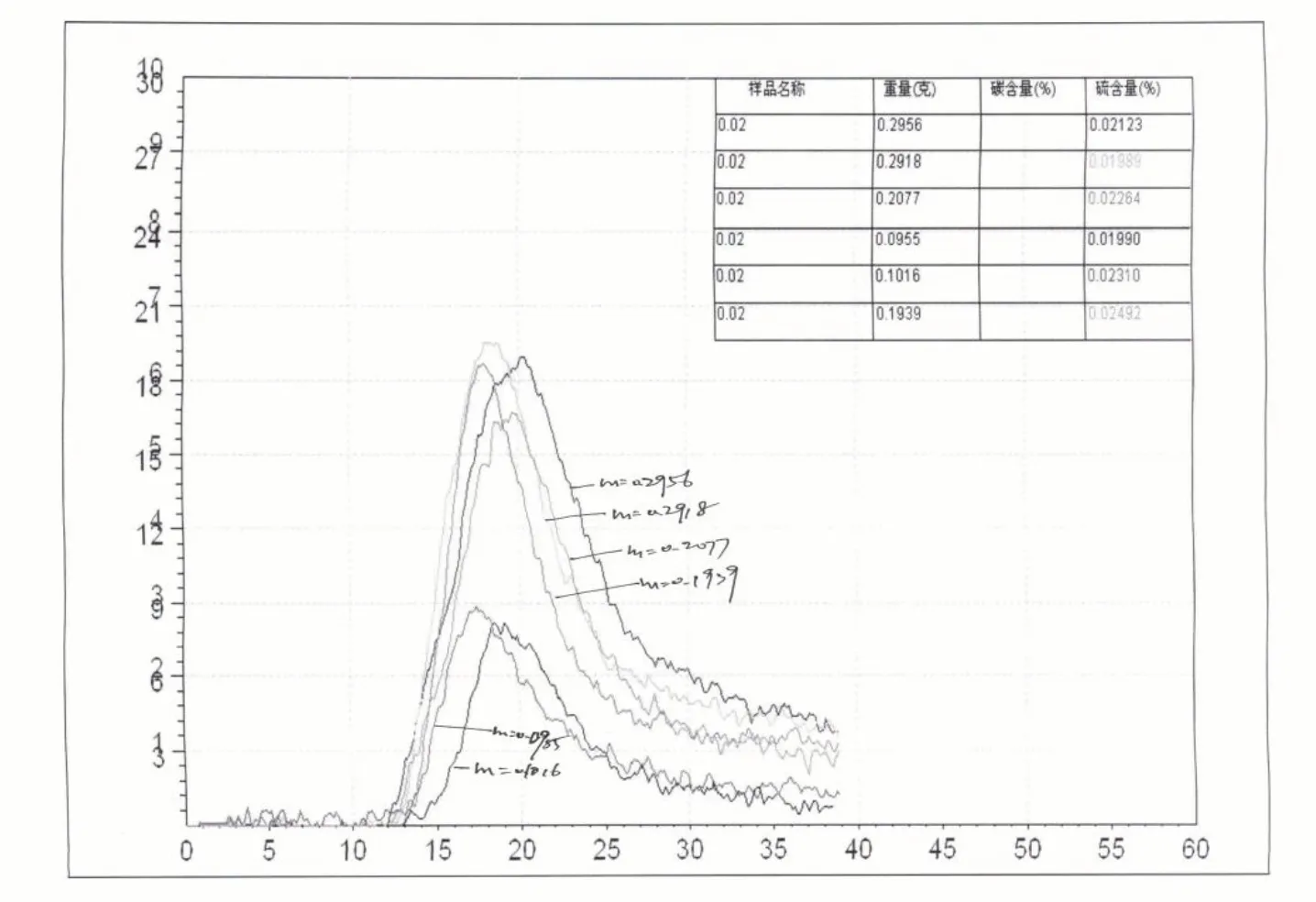

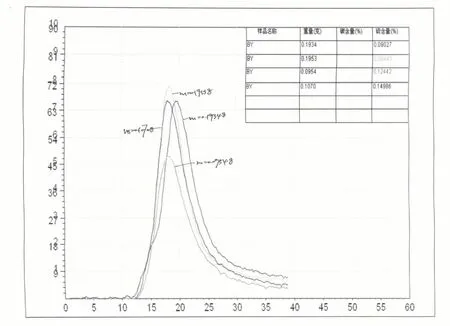

當(dāng)硫含量在0.020%時,稱樣量在0.2g 和0.3g左右時的曲線最好,基本上在一個水平線上,所以,本文實驗時選取稱樣量為0.2g(見圖2)。

圖2 硫含量在0.020%時3種不同稱樣量的曲線走勢比對

硫含量在0.062%時,稱樣量在0.1g左右時釋放的曲線并不是很好,有點毛刺;稱樣量在0.2g以上的曲線都很好。本文實驗時選取稱樣量為0.2g 比較合適(見圖3)。

圖3 硫含量在0.062%時3 種不同稱樣量的曲線走勢比對

硫含量在0.108%時,稱樣量在0.1g 左右時即可,所釋放的曲線走勢很好(見圖4)。

圖4 硫含量在0.108%時2 種不同稱樣量的曲線走勢比對

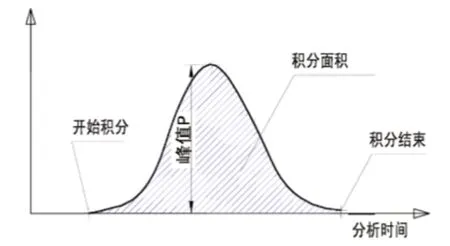

2.2.6 截止電平與分析時間的選擇試驗

二氧化硫紅外吸收曲線基本上是一倒置的正態(tài)分布曲線,進(jìn)行歸一化處理之后,就得到圖5所示的正態(tài)分布式樣的釋放曲線,分析數(shù)據(jù)與該曲線面積積分值成一定比例關(guān)系。而截止電平是計算機停止積分的電平,截止電平設(shè)置過高,分析時間短,會造成檢測過程中收集的硫信號損失,測定結(jié)果偏低;截止電平設(shè)置過低,分析時間太長,將造成無謂的延遲,使測定結(jié)果偏高[8]。

圖5 正態(tài)分布式樣釋放曲線

最短分析時間即吹氧時間結(jié)束后,樣品加熱最短時間是儀器控制分析過程中的必要條件。當(dāng)吹氧時間結(jié)束后,系統(tǒng)打開高頻感應(yīng)爐對樣品進(jìn)行加熱,樣品中的碳硫元素在高富氧條件下氧化成二氧化硫氣體,釋放曲線基本上呈現(xiàn)為正態(tài)分布曲線式樣。

為防止異常的釋放曲線拖尾情況發(fā)生,導(dǎo)致系統(tǒng)不能結(jié)束分析,程序設(shè)有最長分析時間參數(shù),該參數(shù)值表示,無論何種情況,到了該設(shè)定的分析時間,分析程序都強行結(jié)束分析。

樣品測定時,釋放的曲線的停止時間受分析時間和截止電平的雙重控制,但是兩者沒有直接關(guān)系。當(dāng)曲線到達(dá)分析時間時,如果同時到達(dá)所設(shè)置的截止電平,則曲線自動停止分析;當(dāng)曲線到達(dá)分析時間,但是沒有到達(dá)截止電平,則曲線會繼續(xù)分析,直至到達(dá)截止電平為止。當(dāng)?shù)竭_(dá)不了時,就會產(chǎn)生所謂的“拖尾”現(xiàn)象。

在圖1 至圖4 的實驗中,本文設(shè)置的截止電平為6,分析時間為40s,從圖中可以看出:當(dāng)硫含量在0.0066%和0.02%時,最適合的分析時間為30s,30~40s時已經(jīng)有拖尾現(xiàn)象,容易造成結(jié)果偏差;當(dāng)硫含量在0.062%和0.108%時,本文設(shè)置的截止電平6和分析時間40s是合適的。

2.2.7 試驗功率的選擇

按上述試驗所選擇的條件進(jìn)行功率選擇試驗。試驗表明,功率的選擇不影響樣品的熔融狀態(tài),但對樣品的曲線釋放狀態(tài)有影響。經(jīng)過多次試驗證明,本儀器的功率設(shè)置為75W以上時,樣品的曲線釋放狀態(tài)都比較理想。

2.3 結(jié)論

(1)多元助熔劑可以替代傳統(tǒng)的由純鐵、純錫、鎢粒組成的助熔劑,稱量時簡單、快速,可大大減少實驗時間。

(2)測定前坩堝應(yīng)置于高溫爐1000℃灼燒4h,樣品應(yīng)于105℃烘箱干燥2h。

(3)對于稱樣量的選擇,應(yīng)根據(jù)實際情況,隨著硫含量的增大而減少。以本文實驗為例,硫含量在0.0066%時,稱樣量取0.4g 左右;硫含量在0.020%時,稱樣量取0.2g左右;硫含量在0.062%時,稱樣量取0.2g左右;硫含量在0.108%時,稱樣量取0.1g左右。

(4)測硫的截止電平的最佳選擇是6,分析時間根據(jù)硫的含量的不同設(shè)置為30~40s 之間。當(dāng)硫含量在0.0066%和0.02%時,最適合的分析時間為30s;當(dāng)硫含量在0.062%和0.108%時,最適合的分析時間是40s。

(5)儀器的最佳功率設(shè)置為75W。