集體自動落紗裝置設計與拓撲優化研究

鄭 杰,高貴軍,楊文強,王唯博

(1.太原理工大學 機械與運載工程學院,山西 太原 030024; 2.山西省礦山流體控制工程技術研究中心,山西 太原 030024;3.礦山流體控制國家地方聯合工程實驗室,山西 太原 030024 )

目前國內擁有粗紗紡機30 000臺以上,紡織能力達到1.2億錠,絕大多數紡織機(98%以上)采用人工落紗,沒有自動落紗設備,每個滿紗管質量大約2.5 kg,每臺車一般為200個紗管,工人需要不停地取下粗紗管和放入空管,這是一個工作強度大、落紗效率低的崗位[1]。隨著目前企業“用工荒”的出現,人員工資成本的增加,落紗的問題已經嚴重制約了紡織行業的發展,自動落紗代替人工落紗成為紡織行業的趨勢。

為降低工作強度和提高落紗效率,研究人員設計了各種自動落紗裝置。張釗等[2]設計了一種自動落紗機自適應紗管夾持器,能夠實現穩定可靠地落紗操作。賈軍政[3]設計一種全新的智能落紗機,實現了拔滿紗管、插空管過程自動化。張凡等[4]采用仿生學手指結構及抓取原理,設計優化一種自動落紗機械手實現多尺寸落紗。畢麗蘊等[5]設計了一種全新的粗紗機自動落紗機器人,該自動落紗機器人與已裝機運行的粗紗機配套使用實現自動落紗。上述研究中的落紗方式單次抓取紗管數量有限,機械手運動穩定性直接影響抓取效率,而且機械手抓取對紗管會造成損壞。

本文研究基于對粗紗機紡紗工藝的充分認識,對傳統粗紗機進行改造,使得下龍筋可以脫離粗紗機機架,設計了一種集體自動落紗裝置。該裝置在不改變粗紗機基本結構的前提下,與粗紗機配套使用,不僅降低人工勞動強度,還大大提高落紗效率,避免紗管損壞,具有廣闊的市場應用前景。裝置的穩定性好壞直接影響落紗工作正常進行,因此研究此裝置的動態特性顯得尤為重要。

1 集體自動落紗裝置設計

1.1 設計原則

集體自動落紗裝置需要滿足一些設計原則,主要有以下幾個方面[6]:①滿足振動穩定性。落紗工作的正常進行取決于此裝置的穩定性好壞。②滿足結構工藝性。設計合理,便于制造,而且結構強度、剛度滿足要求。③滿足一定的定位精度。空滿管交換需要一定的精確度要求才可實現。

1.2 工藝方案設計

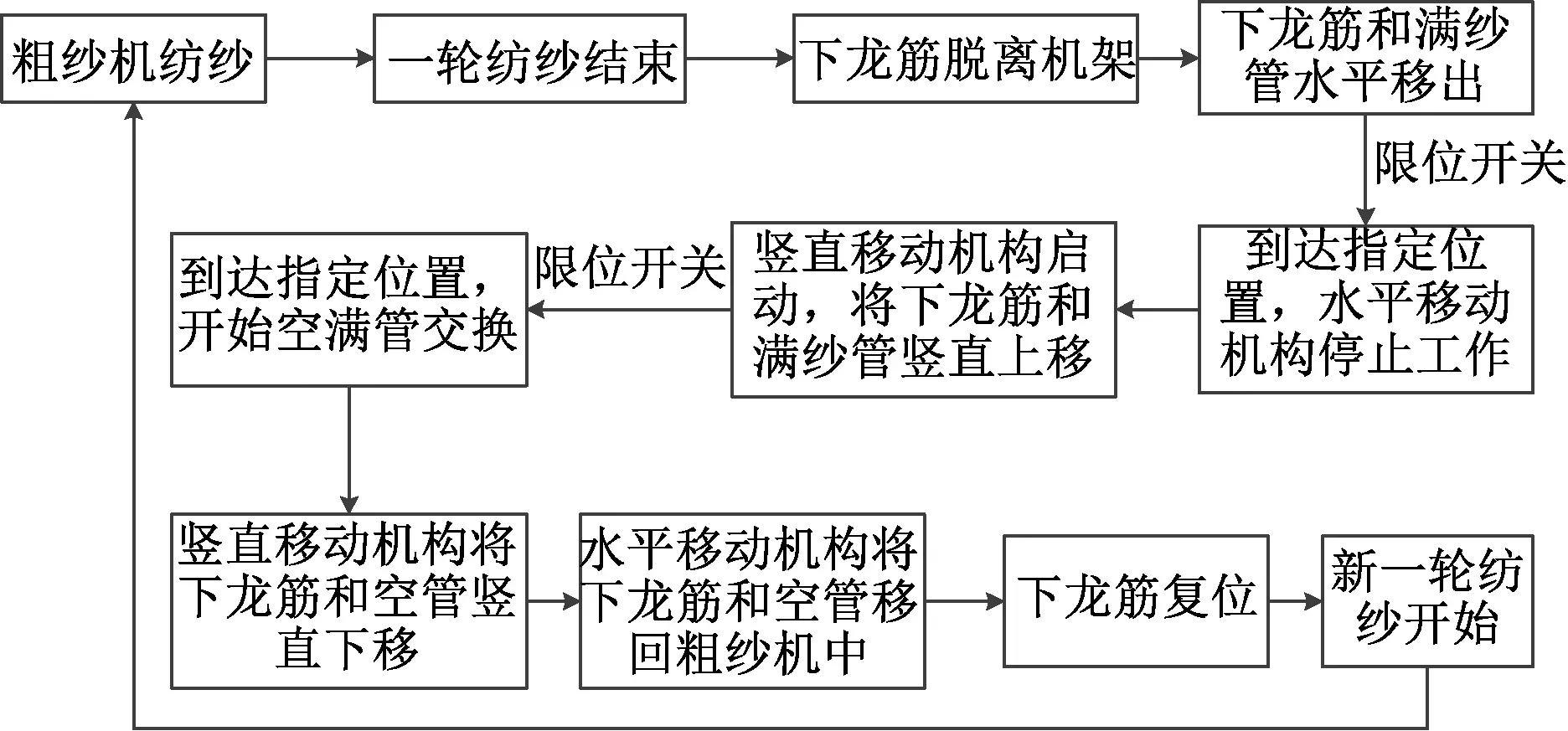

粗紗機一輪紡紗結束后,下龍筋脫離粗紗機機架[7],和滿紗管一同沿氣動滑臺水平移出,到達指定位置后限位開關控制使其停止,同時步進電動機啟動帶動絲杠,進而帶動托板托著下龍筋和滿紗管上升,到達指定位置后停止,同時開始空滿管交換,交換完成后,滿紗管通過導軌運輸到所需要的細紗機上,空管和下龍筋則由托板托著下降,直到回到粗紗機后下龍筋復位,進行下一輪的紡紗。在各個機構的協同作用下,一輪落紗工作結束。具體工藝流程如圖1所示。

圖1 自動落紗裝置的工藝流程圖Fig.1 Process flow diagram of automatic doffing device

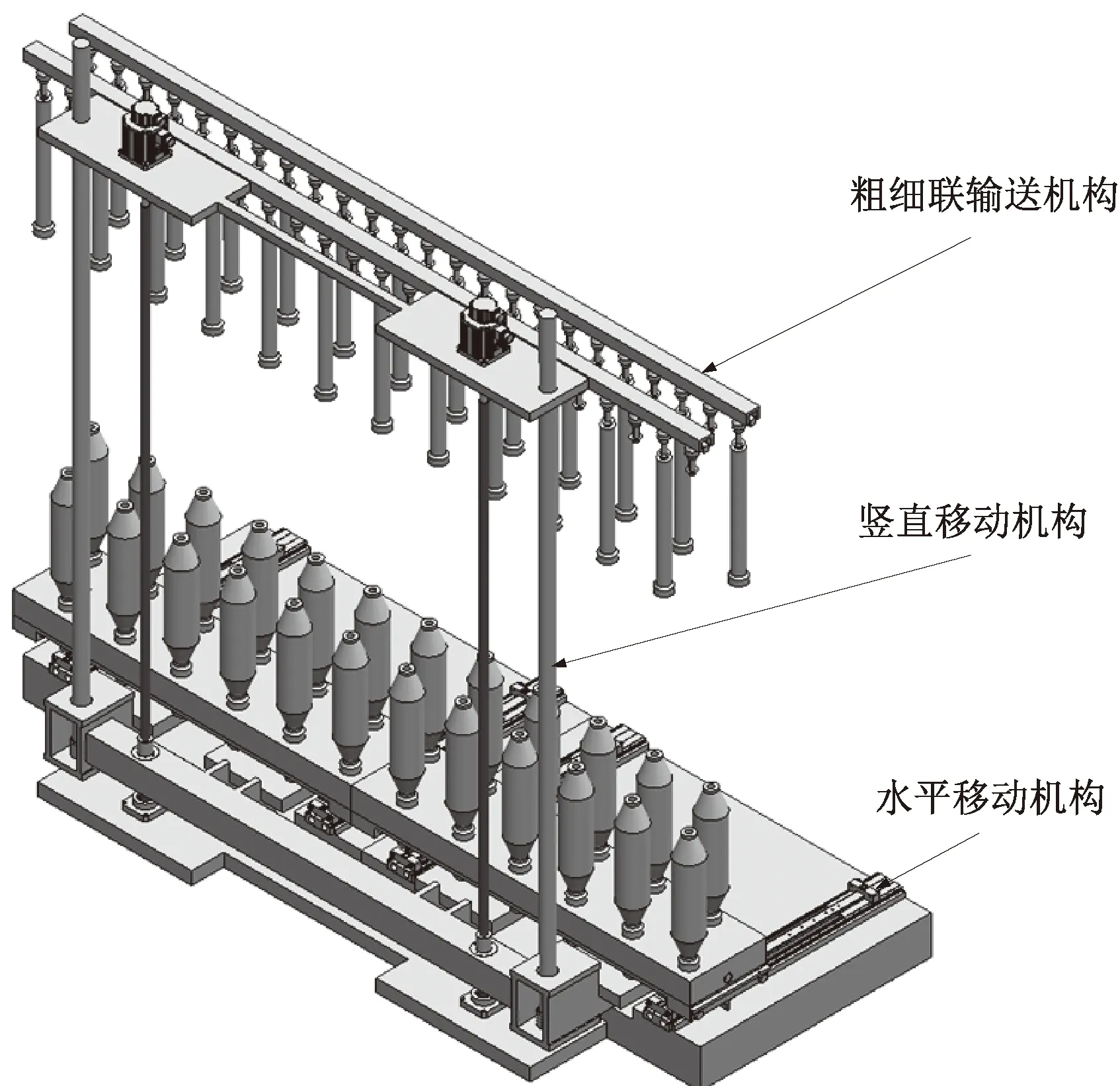

1.3 總體設計方案

對傳統粗紗機進行改造,設計了一種集體自動落紗裝置,可以與不同型號的粗紗機配套使用。總體設計方案裝置其中一節如圖2所示,具體設置落紗裝置的節數由不同型號粗紗機的錠數來確定。此裝置包括水平移動機構、豎直移動機構以及粗細聯輸送機構。水平移動機構是通過氣動滑臺帶動下龍筋和紗管實現水平運動;豎直移動機構可以將下龍筋和紗管豎直平滑運送;粗細聯輸送機構可以實現空滿管交換以及輸送紗管。

圖2 總體設計方案Fig.2 Overall design scheme

2 集體自動落紗裝置的主要機構設計

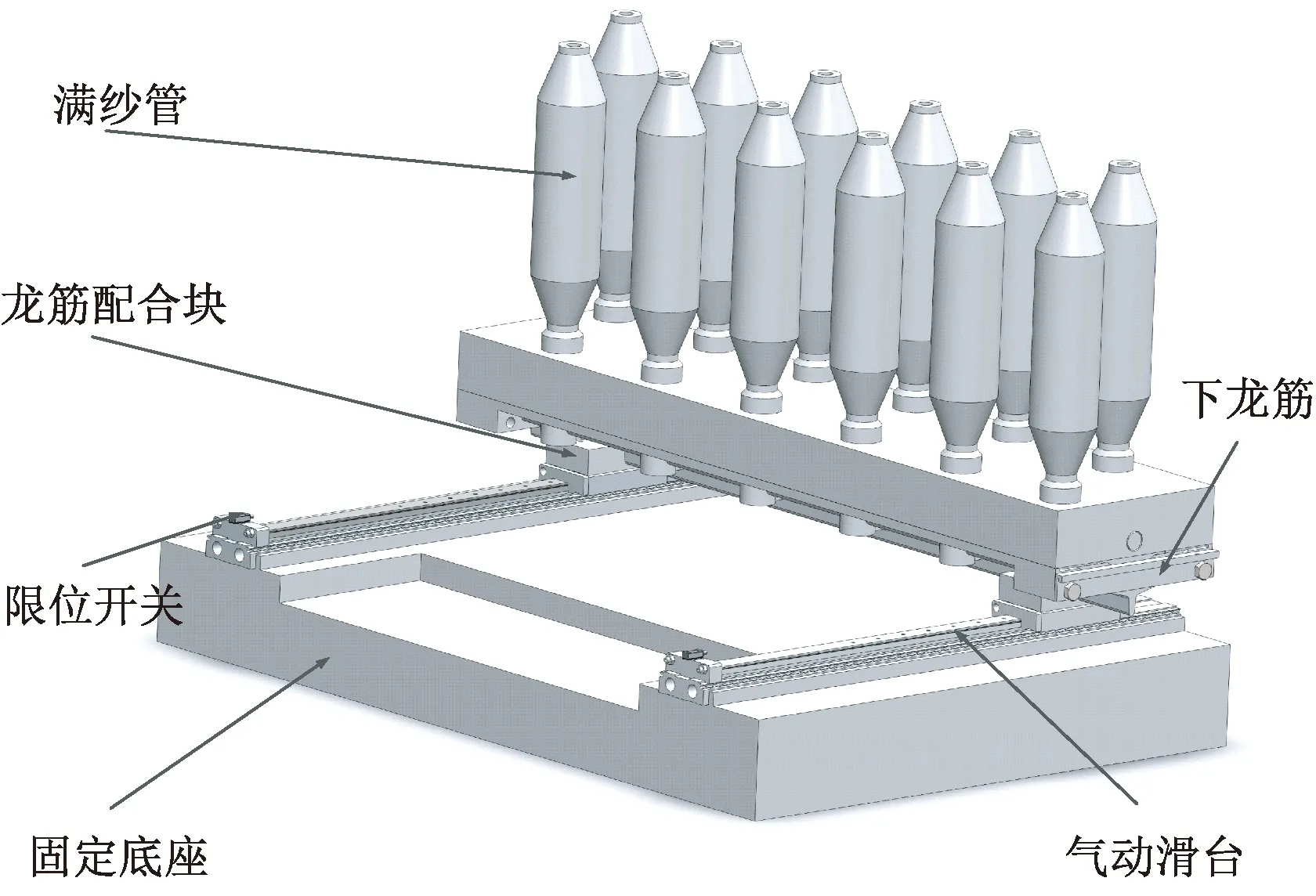

2.1 水平移動機構

為使脫離的下龍筋和滿紗管移出機架實現自動落紗,設計水平移動機構如圖3所示,包括氣動滑臺、龍筋配合塊和限位開關等。龍筋配合塊與下龍筋間隙配合,固定在氣動滑臺的滑塊上,一同水平移動,觸發到限位開關后停止,同時啟動豎直移動機構。

圖3 水平移動機構Fig.3 Horizontal moving mechanism

2.2 豎直移動機構

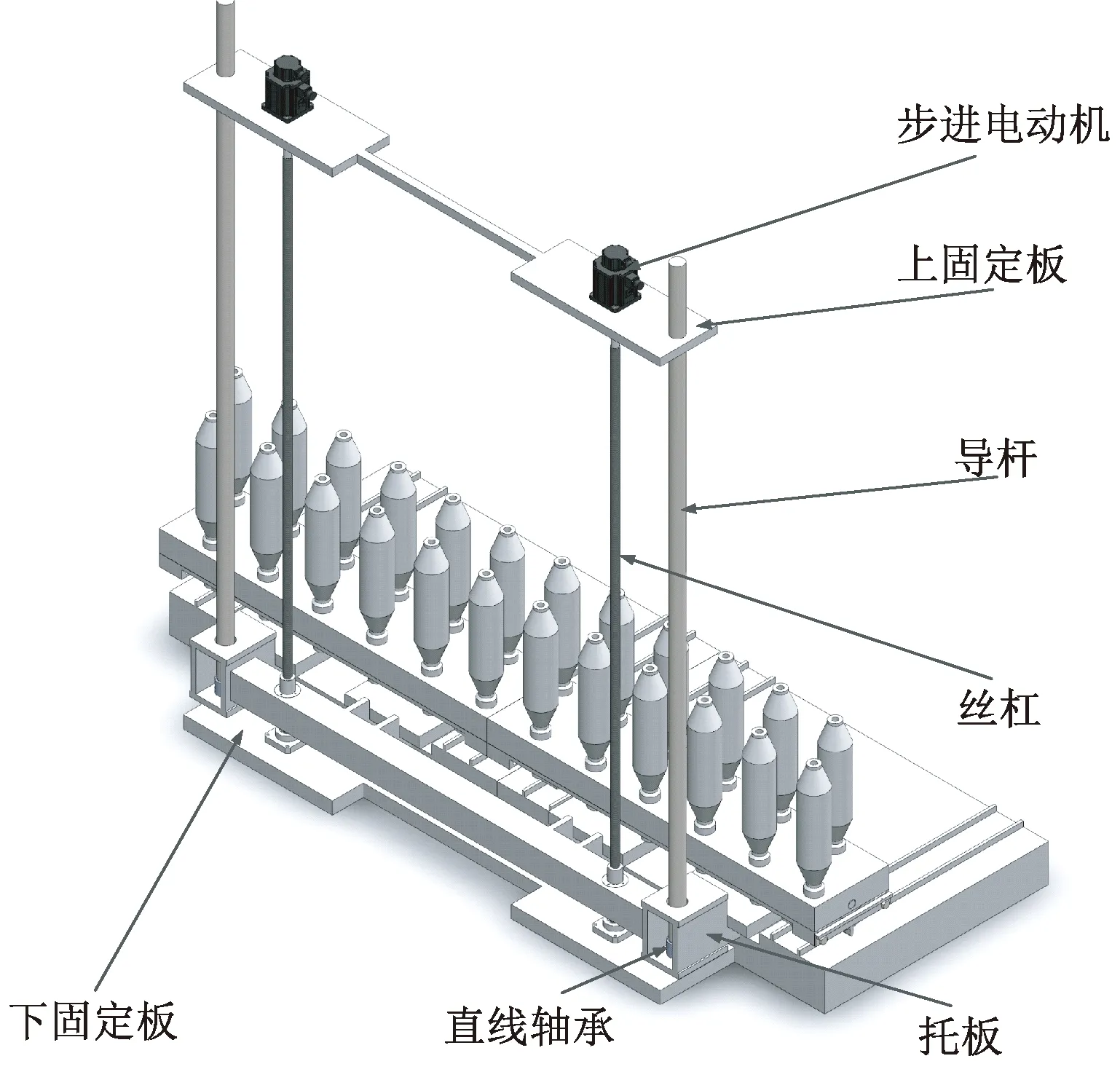

為將水平移出的滿紗管與上方導軌中的空管實現空滿管交換,設計豎直移動機構如圖4所示,包括步進電動機、絲杠、托板、導桿、直線軸承、上固定板和下固定板等。

圖4 豎直移動機構Fig.4 Vertical moving mechanism

2臺步進電動機各有自己的從控制器,主控制器向從控制器同時發出脈沖信號,同時編碼器時刻檢測2臺電動機轉速,使轉速誤差維持在合理的范圍,從而實現2臺電動機的同步傳動。

步進電動機啟動帶動絲杠轉動,進而帶動托板托著下龍筋和滿紗管豎直移動,觸發到限位開關后停止,同時粗細聯輸送機構啟動,雙方協同配合下完成空滿管交換。

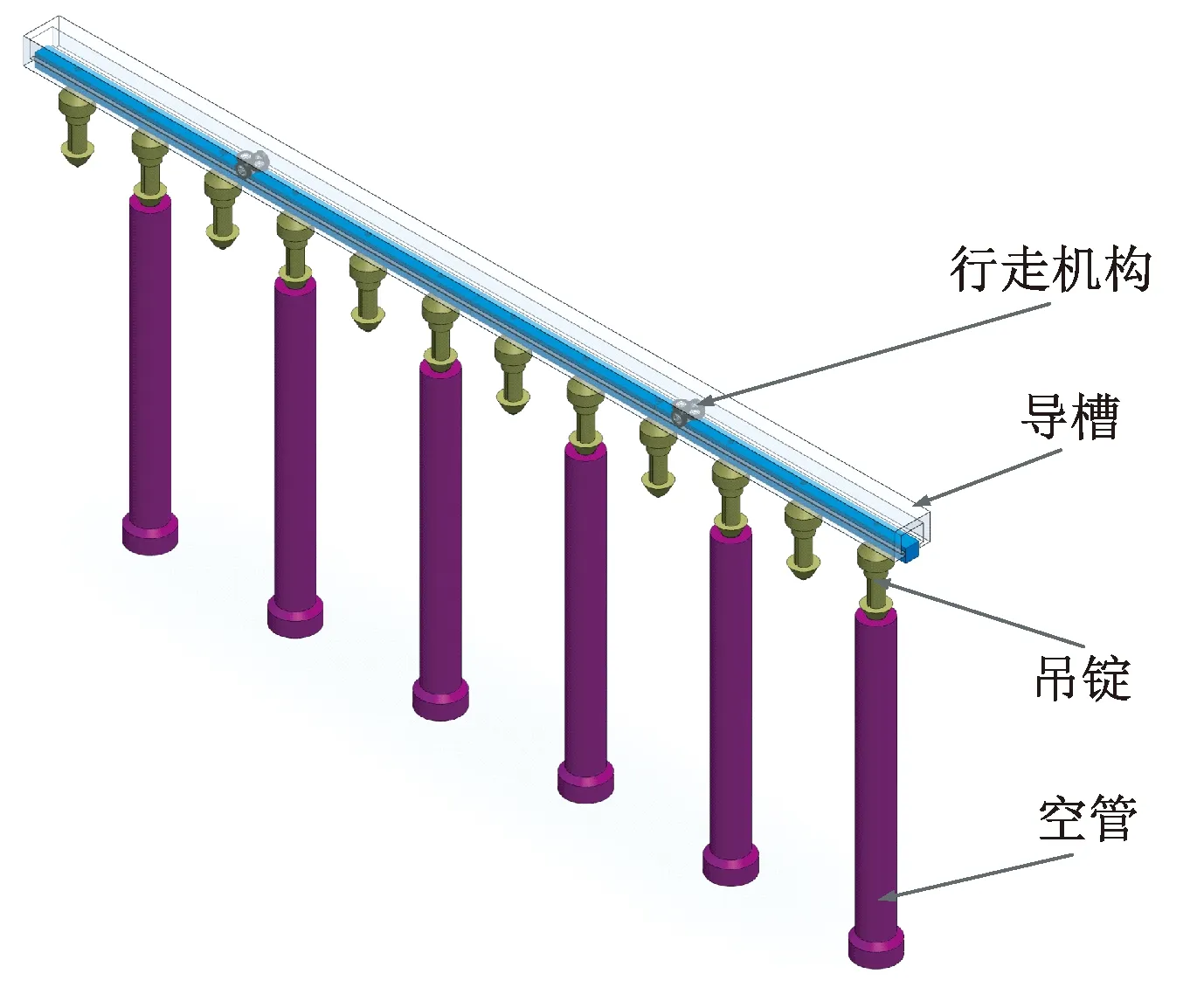

2.3 粗細聯輸送機構

輸送紗管是落紗工作的最后一步,為實現空滿管交換和輸送紗管,設計了粗細聯輸送機構,包括導槽、行走機構、吊錠等。粗細聯輸送機構如圖5所示,導槽固定在機架上,行走機構在導槽中運動。空滿管交換完成后,滿紗管隨行走機構運輸到所需要的細紗機上,空管在下龍筋上隨著托板豎直下降,直到回到粗紗機進行新一輪的紡紗。

圖5 粗細聯輸送機構Fig.5 Combined conveying mechanism of roving frame and spinning frame

3 落紗架的模態分析

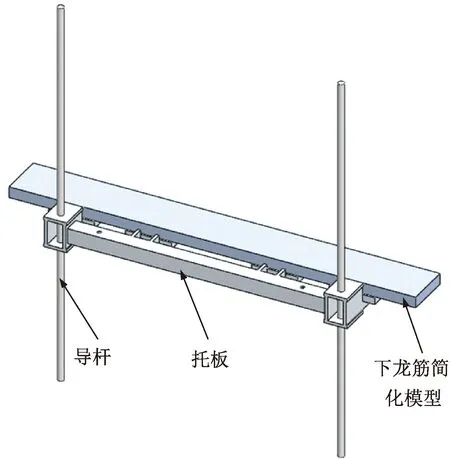

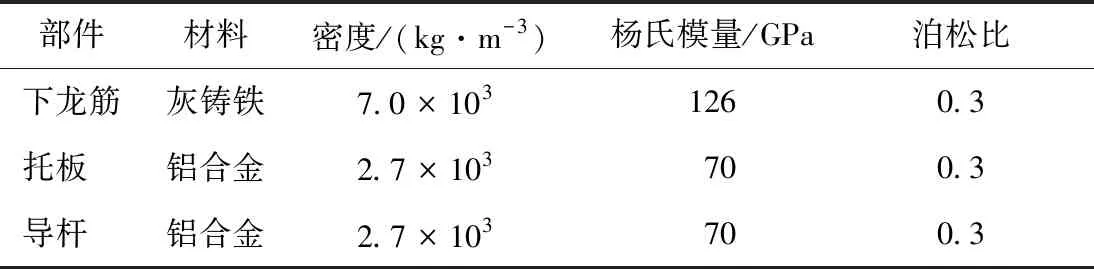

落紗架是豎直移動機構的關鍵部位,其穩定性對落紗工作有重要的影響,有必要對其進行分析。落紗架中的托板是板焊接式結構,各連接處有倒角、螺紋孔,為了加快分析速度和提高網格質量,需要對其進行合理簡化,省略倒角、螺紋孔這些對動態特性影響小的結構[8]。簡化后的落紗架模型如圖6所示,表1為各部件的材料屬性。

圖6 落紗架簡化模型Fig.6 Simplified model of doffing frame

表1 各部件的材料屬性Tab.1 Material properties of each component

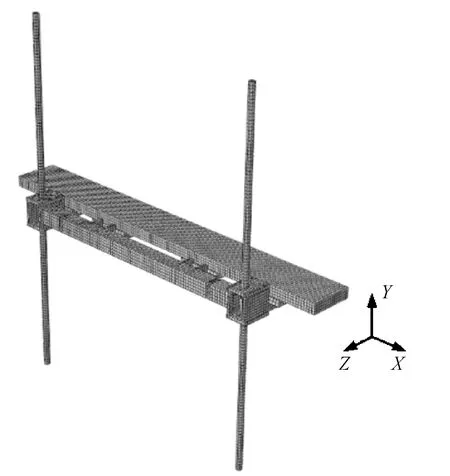

由于落紗架各個組件結構存在差異,采用以六面體、楔形和四面體結合的方式,分別對各個組件進行網格劃分,落紗架網格劃分圖如圖7所示,整體共有28 132個節點,18 462 個單元。

圖7 落紗架網格劃分圖Fig.7 Grid division diagram of doffing frame

相互作用和邊界條件設定:整體設置通用接觸;下龍筋在托板上,隨托板同時升降,二者之間保持相對靜止,因此設為綁定約束;導桿上下端完全固定;托板升降只有Y方向一個平移自由度,其他自由度均被限制。

3.1 模態分析理論

模態分析主要用于確定系統自身的共振頻率和振型,同時是后續諧響應分析的基礎。

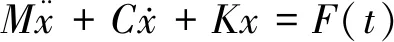

將系統離散成有限個節點和單元后,得到的振動微分方程[9]見式(1):

(1)

系統的固有特性只與自身屬性有關,故F(t)=0,從而得到無阻尼C=0自由振動的微分方程見式(2):

(2)

設系統的響應:

x=αsin(ωit+φ)

(3)

式(3)中:α為系統的n階振型向量;ω為系統的各階自然圓頻率,Hz;φ為系統的振動初相位;t為系統的時間,s。

將此響應代入式(2)中,得到對應的特征方程:

(4)

使式(4)成立,則式(5)為:

(5)

方程值ω1,ω2,…,ωn為系統的每一階自然圓頻率,且有ω1<ω2<…<ωn,對應的頻率為fi=ωi/2π。系統一般存在n個共振頻率和振型,ω1為系統的第1 階共振頻率,它常常對系統的動態特性有關鍵影響。

3.2 模態分析求解

考慮到落紗裝置工作過程中,其中步進電動機工作時最高轉速n為1 000 r/min,所引起的激振頻率[10]f=n/60≈16.67 Hz,取安全系數為1.5。因此為了避免共振,落紗架的固有頻率應盡量避開電機的激振頻率:16.67×1.5=25.005 Hz。

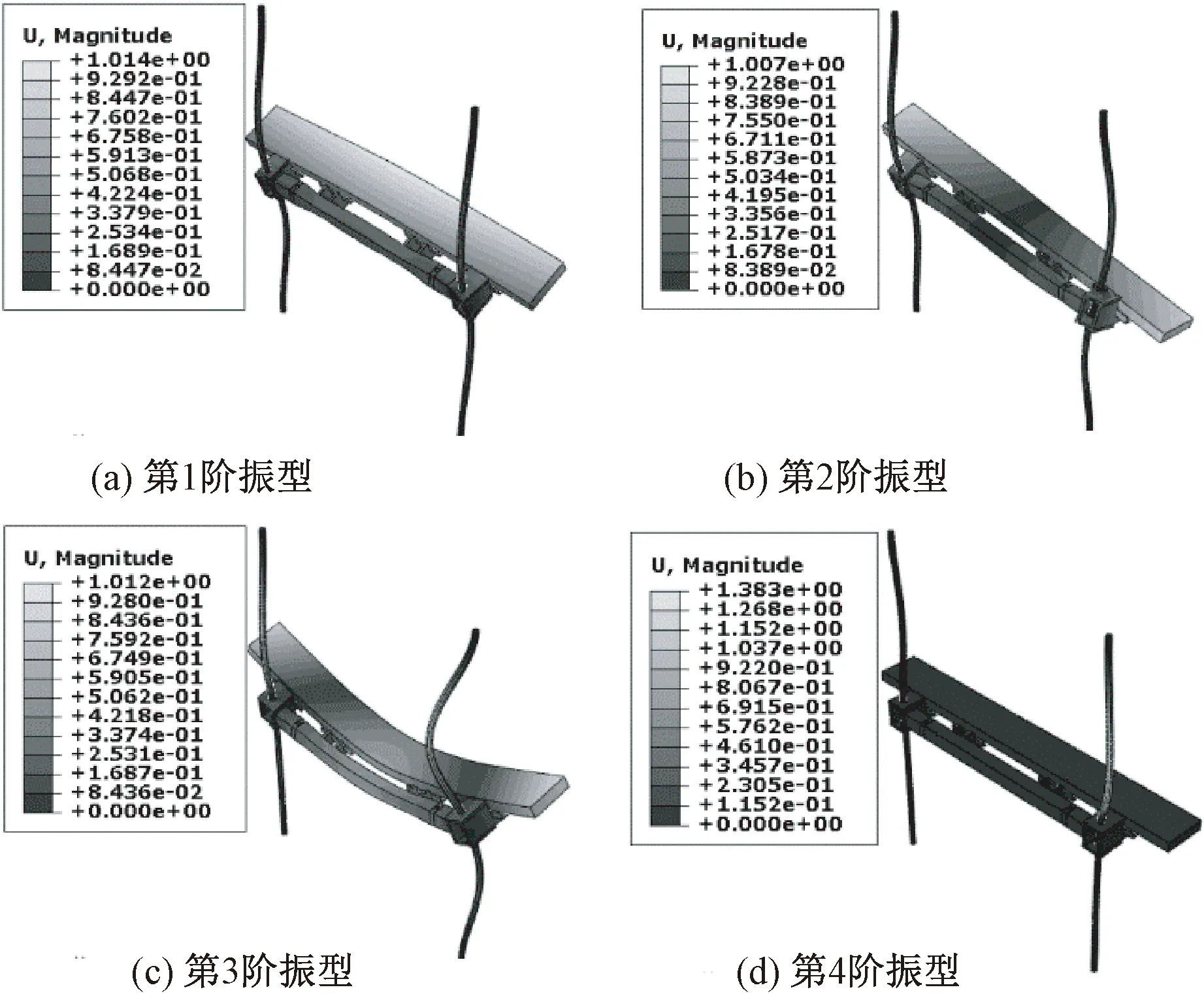

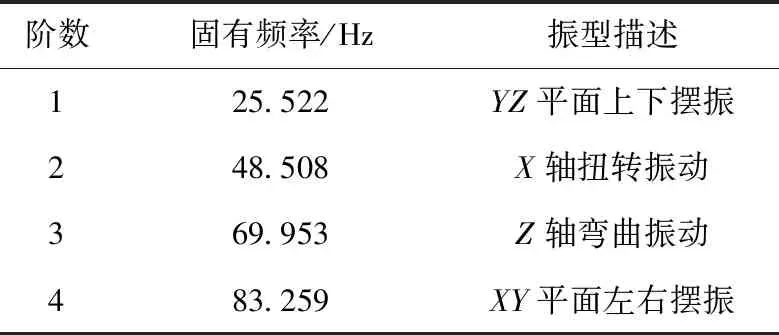

運用ABAQUS對落紗架進行模態分析,求解方法采用Lanczos法,依據電動機的激振頻率,選取前4階振型如圖8所示。

圖8 前4階振型圖Fig.8 The first 4 modes.(a)First mode;(b)Second mode;(c)Third mode;(d)Fourth mode

根據模態分析的振型圖和模態分析結果表2可得:其中第1階固有頻率偏低,接近電動機的激振頻率,因此有必要改進結構提高固有頻率,使其盡量遠離電動機的激振頻率;產生最大變形的地方位于托板的邊緣處,后續將進行拓撲優化改進托板結構。

表2 模態分析結果Tab.2 Modal analysis results.

4 托板優化設計

4.1 拓撲優化理論

拓撲優化是在給定的負載工況、約束條件下,在給定的部位優化材料分布的方法。

根據托板結構,采用連續體結構拓撲優化的變密度法(SIMP法),其在假定的密度和材料彈性模量之間引入懲罰因子,假定設計材料密度與其彈性模量的非線性關系,引入的懲罰因子在(0,1)之間,使密度值從中間向(0,1)接近,從而把找尋結構最優的拓撲問題轉化為找尋最優材料分布的問題;引入SIMP法后的結構的材料彈性模量、剛度矩陣、柔度和敏度如下所示[11]:

(6)

ΔE=E0-Emin

(7)

Emin=E0/1 000

(8)

式中:Ep為插值后的彈性模量;Emin為空洞彈性模量;E0為固體彈性模量;xi為單元i的設計變量;p為懲罰因子;K為整體剛度矩陣;Ki為單元剛度矩陣;C(x)為結構柔度值;U為位移向量;C′(x)為結構靈敏度。

4.2 托板拓撲優化

為提高落紗架的固有頻率及實現托板的輕量化設計,采用應變能最小化(即柔度最小化)來最大化落紗架剛度作為拓撲優化的目標函數,約束條件為設計區域的重量約束,基于SIMP法建立托板拓撲優化數學模型:

(9)

式中:xi為單元密度設計變量;n為離散后的單元數;M(x)為優化后的托板質量,kg;M*為托板原始質量約束;F為載荷向量。

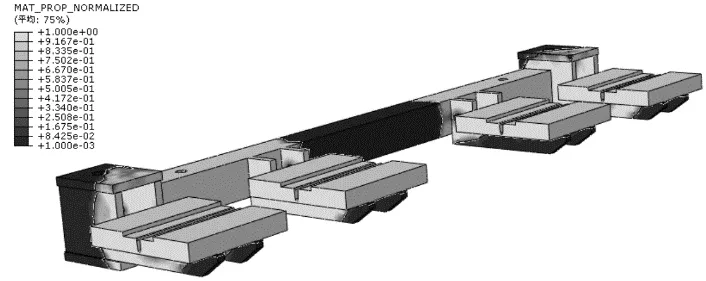

將托板有限元模型進行靜態分析之后,進入優化模塊進行分析,如圖9所示,經過20次迭代后,目標函數趨于收斂,得到托板材料的最佳分布密度云圖,如圖10所示,灰色區域的單元密度趨于1,此區域結構材料保留,黑色區域的單元密度趨于0,此區域結構材料可以部分去除。

圖9 目標函數隨迭代次數的變化曲線Fig.9 Change curve of the objective function with the number of iterations

圖10 托板材料分布密度云圖Fig.10 Distribution density cloud map of pallet material

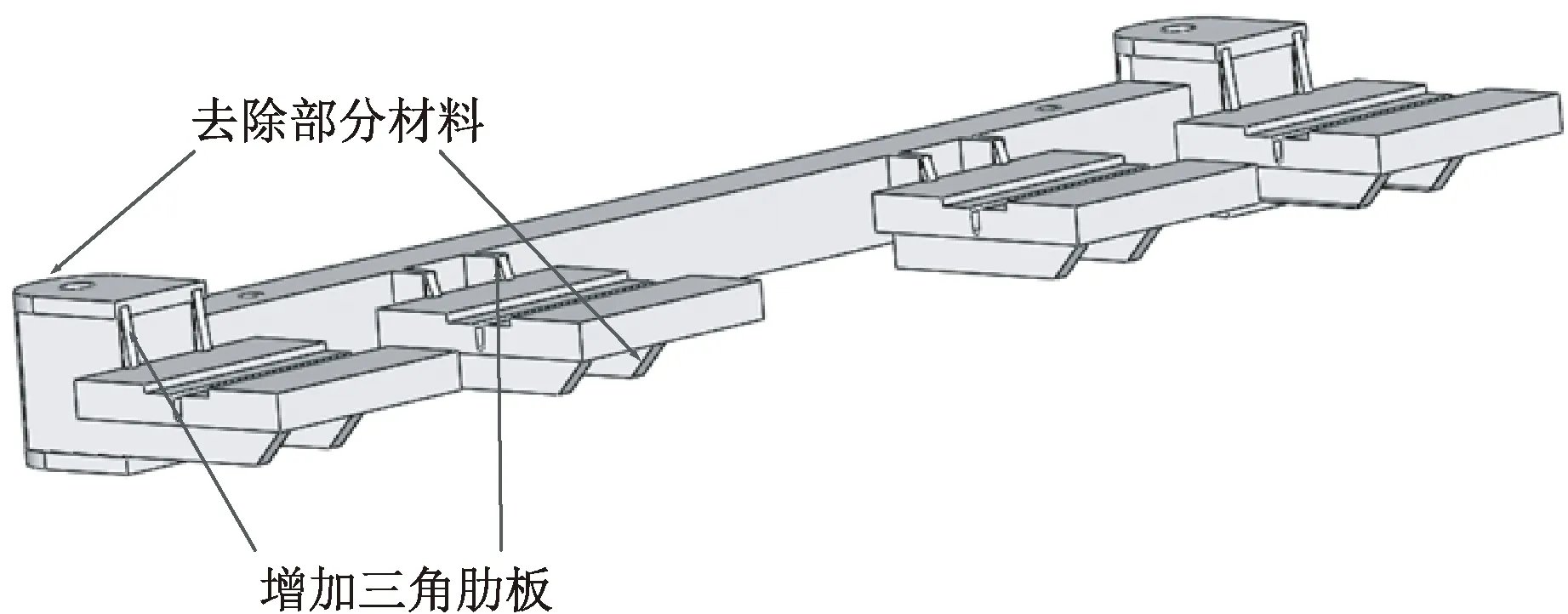

結合托板的實際情況,在滿足托板強度的前提下,依據拓撲優化的材料分布情況和實際工藝性[12],對原托板結構進行如下改進:①合理去除部分材料;②在薄弱部位處增加三角肋板。改進后的托板實體模型如圖11所示。

圖11 改進后的托板實體模型Fig.11 Improved pallet solid model

5 優化前后的落紗架的動態特性分析

5.1 模態分析

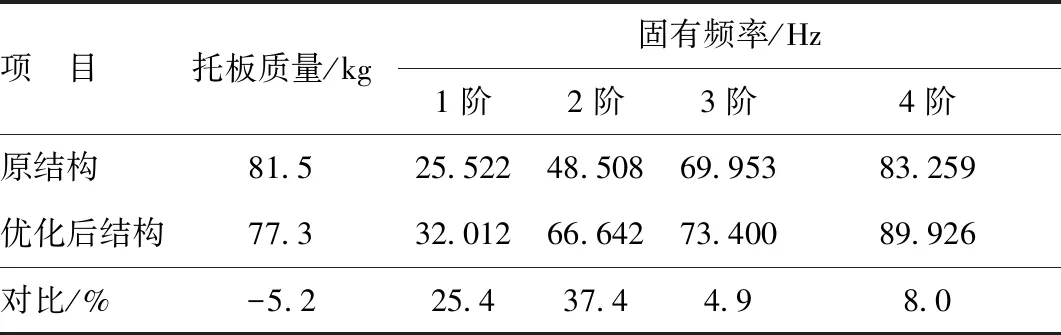

將改進后的托板裝配到落紗架中,在相同邊界條件下再次進行模態分析,原結構與優化后的結果對比如表3所示,可以看出優化前后落紗架的振型基本不變,優化后的托板質量減少了5.2%,同時落紗架的各階固有頻率都有所提高,尤其是前2階固有頻率提高了25.4%和37.4%,因此達到了提高落紗架固有頻率及實現托板輕量化設計的目的。

表3 結構優化前后結果對比Tab.3 Comparison of results before and after structural optimization

5.2 諧響應分析

諧響應分析[13]常用于確定系統在承受隨時間按正弦(簡諧)規律變化的載荷時的穩態響應,分析的目的是得出振幅-頻率響應曲線,使研究工作者能夠預測共振及其他由受迫振動引發的不利影響。由經典力學可知諧響應分析的微分方程:

(10)

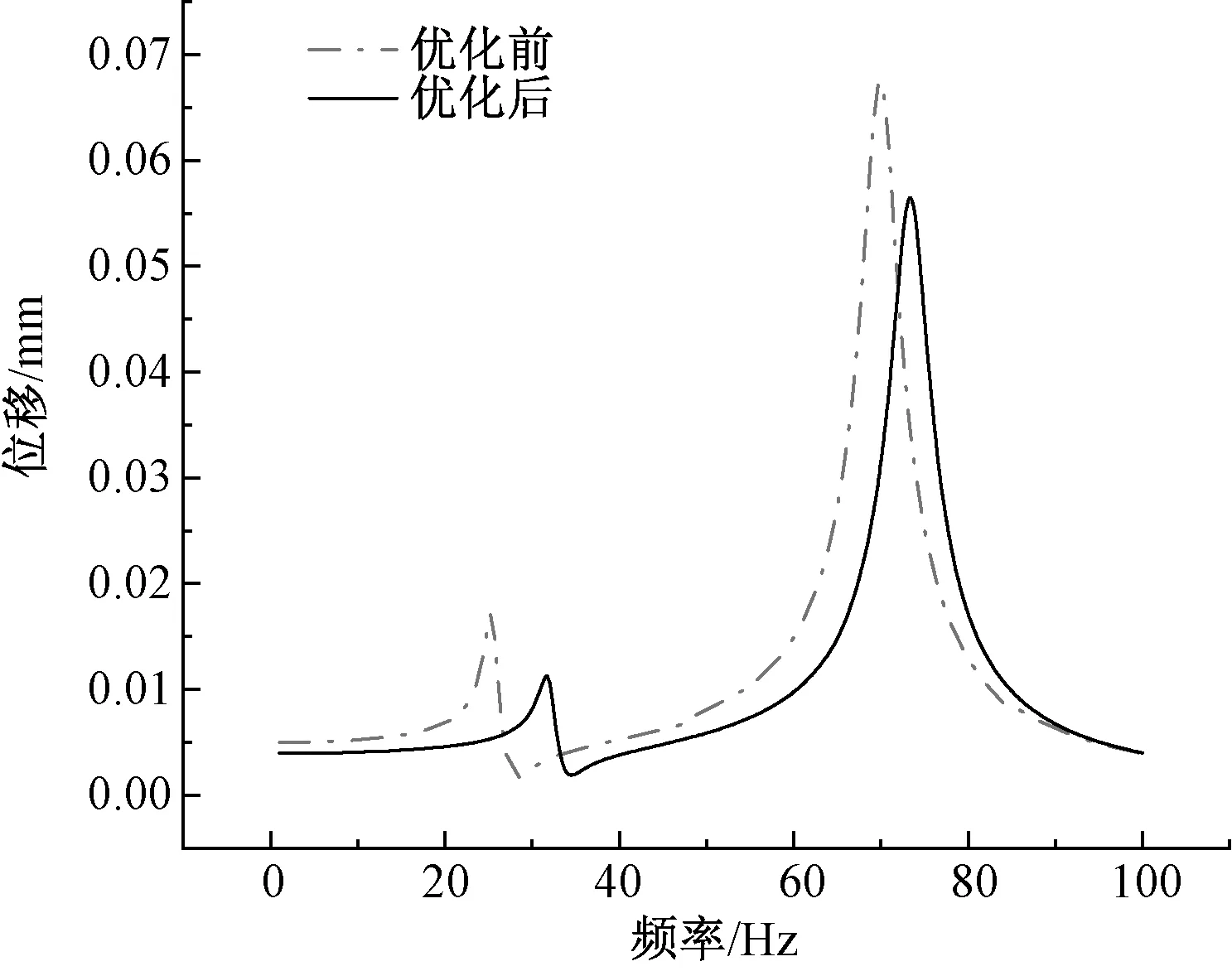

通過模態分析,可以發現變形最大的部位在托板邊緣處,因此對這個位置進行諧響應分析,考慮到絲杠帶動托板升降有提升力,因此設置托板Y方向2個等大的提升力作為諧振力進行分析,分別得到結構優化前后X、Y、Z3個方向的位移-頻率響應曲線[14]以及總位移-頻率曲線,如圖12~15所示。

圖12 X方向的位移-頻率響應曲線Fig.12 X-direction displacement-frequency response curve

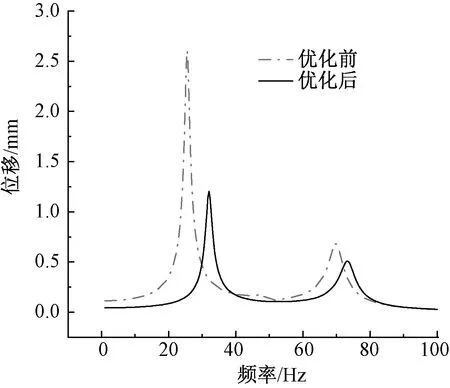

圖13 Y方向的位移-頻率響應曲線Fig.13 Y-direction displacement-frequency response curve

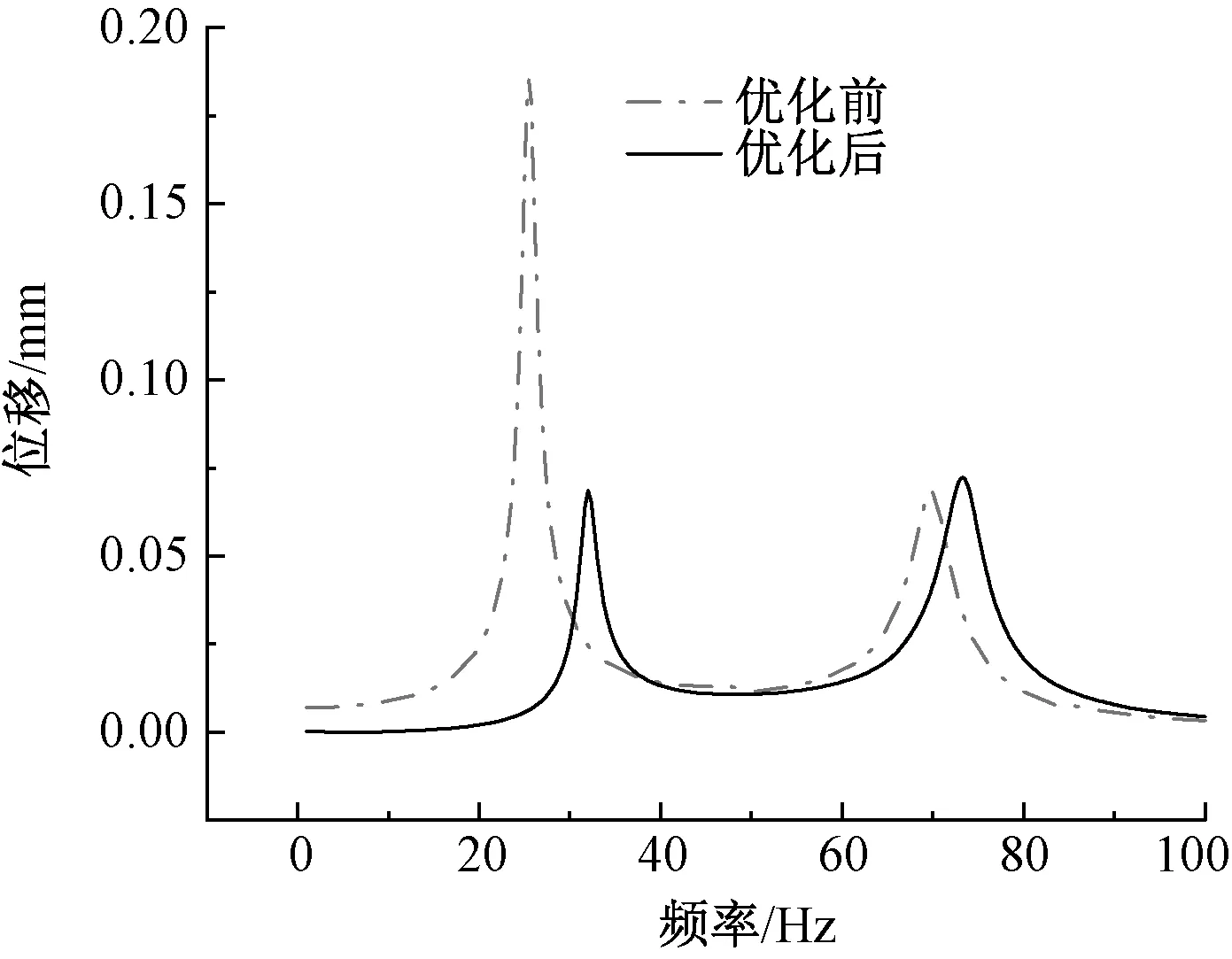

圖14 Z方向的位移-頻率響應曲線Fig.14 Z-direction displacement-frequency response curve

圖15 總位移-頻率響應曲線Fig.15 Total displacement-frequency response curve

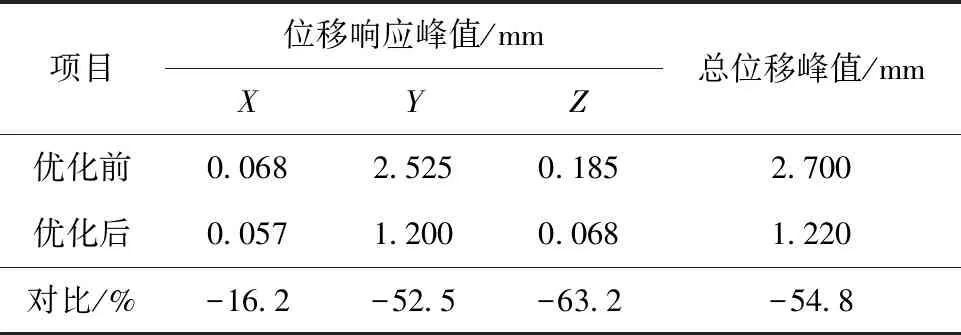

依據托板優化前后落紗架的位移—頻率響應曲線圖和表4可得:落紗架在30 Hz和70 Hz左右(接近模態分析中的第1階和第3階固有頻率)時的振幅較大,并且優化后的X、Y、Z3個方向的位移響應峰值對應的頻率均有所提高,位移響應峰值均有所減少,X、Y、Z3個方向位移峰值分別減少了16.2%、52.5%、63.2%,總位移峰值減少了54.8%,因此落紗架的動態特性得到明顯改善。

表4 結構優化前后位移峰值對比Tab.4 Comparison of peak displacements before and after structural optimization

6 結 論

針對傳統粗紗機人工落紗效率低和勞動強度大等問題,對粗紗機進行技術改造,設計了一種集體自動落紗裝置,包括水平移動機構、豎直移動機構以及粗細聯輸送機構。此裝置可與不同型號的粗紗機配套使用,不僅降低工作強度,還大大提高落紗效率,同時避免紗管損壞,具有廣闊的市場應用前景。

因裝置的穩定性好壞直接影響落紗工作正常進行,故分析了關鍵部位落紗架優化前后的動態特性。結果表明:優化后托板的質量減少了5.2%,落紗架前2階共振頻率提高了25.4%和37.4%,托板邊緣處X、Y、Z3個方向振幅峰值分別減少了16.2%、52.5%、63.2%,提高了裝置的穩定性,驗證了連續體結構拓撲優化的變密度法對于結構優化設計的有效性,為后續整體裝置的樣機試制提供理論基礎。