面向云存儲的桑蠶繭解舒檢驗系統設計

吳 彤,孫衛紅,邵鐵鋒,韓 冰,沈 軍

(1.中國計量大學 機電工程學院,浙江 杭州 310018; 2.中國計量大學 繭絲綢質量檢測技術研究所,浙江 杭州 310018; 3.南充市纖維檢驗所,四川 南充 637001; 4.江西省市場監督管理質量安全檢查中心,江西 南昌 330096)

解舒檢驗是蠶繭質量檢驗過程關鍵階段之一[1]。用于解舒檢驗的繅絲控制儀存在存儲容量小、人工操作量大以及智能化程度較低等問題[2]。

在解舒檢驗過程中采用人工目測、手動記錄的方法統計緒下繭粒數。該方法存在工作量大、效率低等問題。隨著圖像處理技術的發展,一些學者以蠶繭為研究對象,提出了針對蠶繭圖像的分割和計數算法。古亭等[3]提出一種基于距離變換的黏連蠶繭分割方法;黃靜等[4]提出一種基于改進K-Means算法的蠶繭自動計數方法;本課題組[5]提出一種基于凹點定向腐蝕的黏連蠶繭圖像分割方法。

隨著互聯網的發展,云存儲技術以其存儲海量化、共享同步化、利用智能化的特點被廣泛用于各個領域[6-8]。傳統繅絲控制儀存儲容量不能滿足需求且無法靈活調整,采用云存儲可根據存儲需求靈活擴充存儲容量。當存儲硬盤損壞時,系統自動將數據存儲至其他節點,保證數據安全。解舒檢驗數據用于繅絲生產工藝設計研究可適當彌補傳統繅絲工藝設計不足[9-10]。傳統繅絲控制儀將解舒數據存儲于本地硬盤,無法實現數據共享與統一管理,形成“數據孤島”。利用云存儲技術搭建云存儲平臺,提供標準化接口,可實現數據的統一存儲與共享。

因此,本文設計一種面向云存儲的桑蠶繭解舒檢驗系統。針對解舒檢驗過程中緒下繭特征,提出一種緒下繭圖像分割方法,提高緒下繭圖像分割精度。將軟硬件與云存儲技術相結合,無需構建本地存儲設施,減少存儲成本,可建立解舒檢驗數據統一存儲平臺。

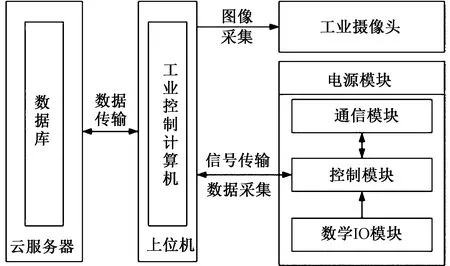

1 系統總體設計

桑蠶繭解舒檢驗系統由下位機硬件、上位機軟件、云服務器和工業相機4部分構成,系統總體結構圖如圖1所示。桑蠶繭解舒檢驗系統軟硬件通信基于RS-232串口,通信可靠性高且傳輸距離較長。下位機硬件部分包括數字IO模塊、通信模塊、控制模塊和電源模塊,主要負責采集與傳輸繅絲機傳感器信號。上位機軟件系統是基于.NET平臺開發的應用程序,主要包括下位機信號采集與處理、緒下繭粒數識別等功能。上位機系統外部可通過網絡傳輸將解舒檢驗數據上傳至云服務器。

圖1 系統總體結構圖Fig.1 System overall structure diagram

2 硬件電路設計

硬件電路主要由數字IO模塊、通信模塊、控制模塊和電源模塊構成。數字IO模塊、通信模塊與控制模塊集成于一塊PCB板上,與電源模塊、工業控制計算機以及繅絲機上的傳感器相連。

數字IO模塊采用具備光耦隔離的20路數字量輸入,5路數字量輸出模塊,實現15路傳感器信號采集與轉換。

通信模塊為控制模塊與各部件進行數據傳輸提供接口。工業控制計算機提供標準的RS232接口,RS232接口電平采用負邏輯電平,主控模塊采用TTL電平,采用SP3232芯片轉換電壓后與主控模塊進行數據傳輸。

控制模塊主控芯片選用STM32單片機,利用通信模塊提供接口與上位機通信,實現對解舒檢驗的流程控制和信號采集。

電源模塊采用輸出電壓為12 V的開關電源。除工業控制計算機,系統其他模塊輸入電壓為3.3 V,使用2個穩壓器對開關電源輸出進行電壓轉換,避免信號波動造成干擾[11]。

3 緒下繭粒數識別

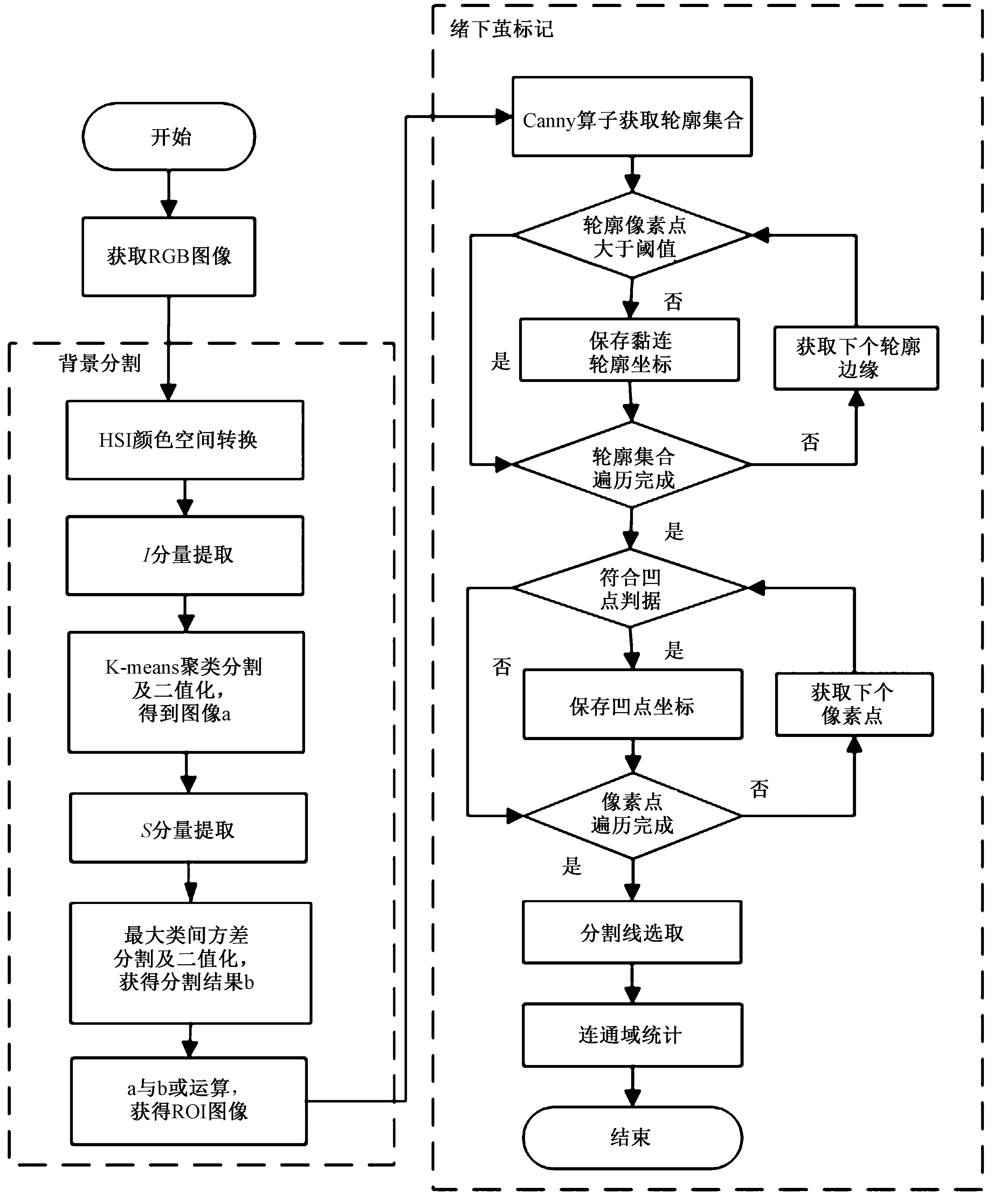

檢驗開始前,用戶設置巡緒周期。上位機系統根據用戶設定周期生成定時器定時觸發相機采集緒下繭圖像。緒下繭粒數識別主要包括背景分割和緒下繭標記2個部分,算法流程如圖2所示。

圖2 算法流程圖Fig.2 Algorithm flowchart

3.1 背景分割

蠶繭在解舒檢驗過程中,繭絲被不斷抽出,隨著繭絲脫落,蠶繭逐漸趨于透明。為使生絲纖度規格保持在22.20~24.42 dtex范圍內,繅絲機添緒機構會向繅絲槽中添加新蠶繭。因此,緒下繭圖像中存在兩種不同狀態的蠶繭,一類是繭絲未脫落的正常狀態蠶繭,另一類是繭絲脫落趨于透明狀態的蠶繭。若采用傳統閾值分割法分割緒下繭圖像,趨于透明狀態的蠶繭與繅絲槽內的水融合,導致欠分割。

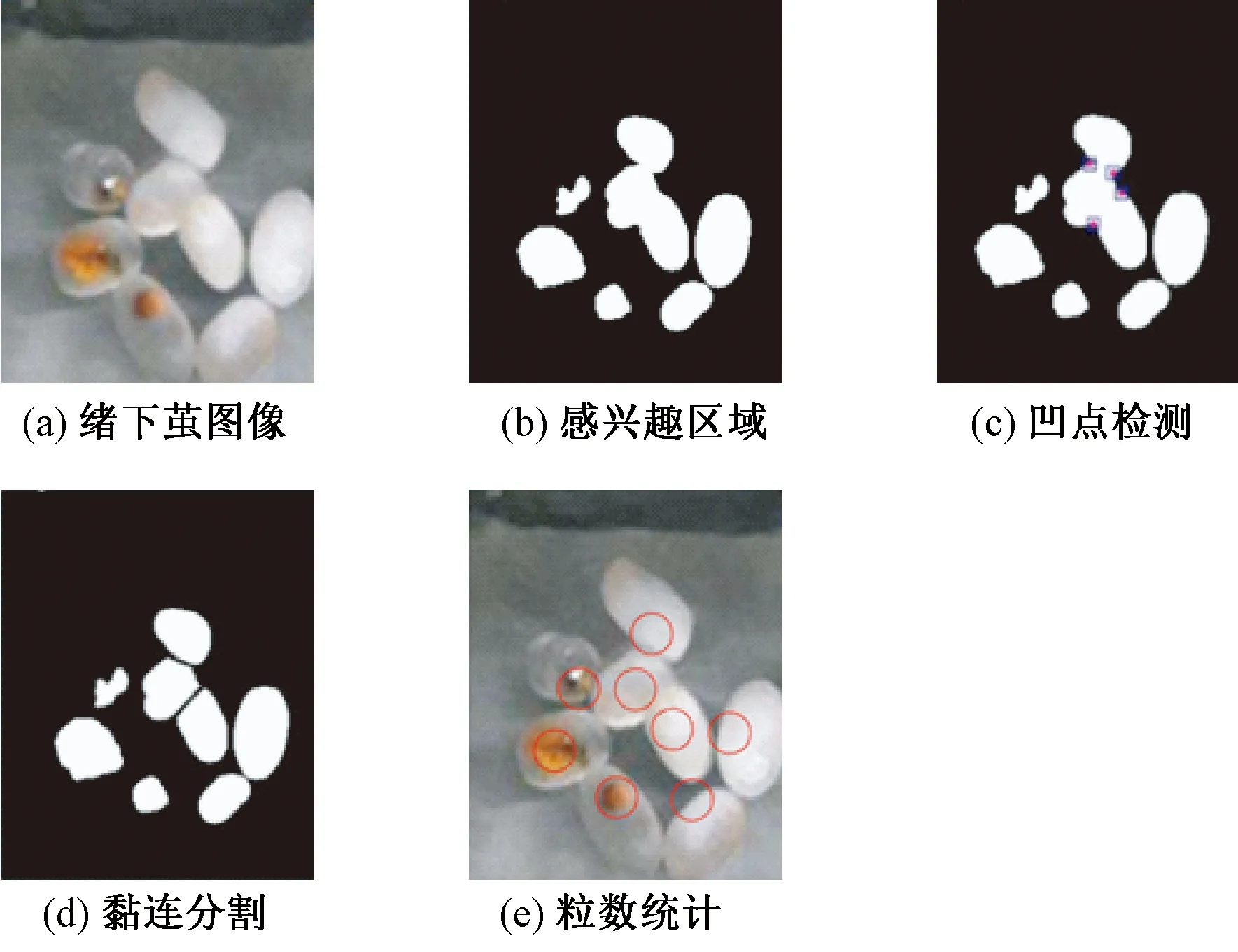

本文提出一種基于HSI空間的多通道分割方法,提取緒下繭圖像中感興趣區域。對圖3(a)所示緒下繭圖像進行顏色空間轉換,由RGB顏色空間轉換至HSI顏色空間[12],提取I分量和S分量。利用K均值聚類算法對I分量圖像進行聚類分割[13],獲得正常狀態蠶繭圖像。利用最大類間方差法[13]分割S分量圖像,獲取透明狀態蠶繭內蠶蛹圖像。對S分量和I分量分割圖像進行與運算,得到感興趣區域,如圖3(b)所示。

選取20幅緒下繭圖像,圖像中存在處于透明狀態的蠶繭。求本文分割方法與傳統閾值方法分割精度SA和過分割率OR。

式中:Rs為手動分割出的參考圖像像素點數,個;Ts為利用不同算法得到的分割圖像像素點數,個;Os表示過分割像素點數,個。

使用本文分割方法與傳統閾值分割分割精度平均值分別為81.9%和58.6%,過分割率平均值分別為7.8%和34.7%。

3.2 緒下繭標記

感興趣區域中I通道蠶繭存在黏連現象,為保證后續緒下繭粒識別準確性,必須分割黏連蠶繭。利用Canny算子獲取邊緣輪廓,設定輪廓像素點閾值確定黏連蠶繭輪廓。在黏連輪廓上選取分割點分離黏連區域,分割點一般為凹點。根據凹點位置關系判據[5,14]在黏連輪廓上搜尋凹點,凹點檢測結果如圖3(c)所示。利用凹點匹配判據[15]構造分割線分割黏連區域,如圖3(d)所示。對圖中連通域進行標記,連通域的個數即緒下繭粒數,如圖3(e)所示。

圖3 緒下繭粒數識別Fig.3 Identification of cocoon number.(a)Cocoon; (b)ROI;(c)Concave point dection; (d)Overlapping segmentation; (e)Count

4 系統軟件設計

4.1 系統界面設計

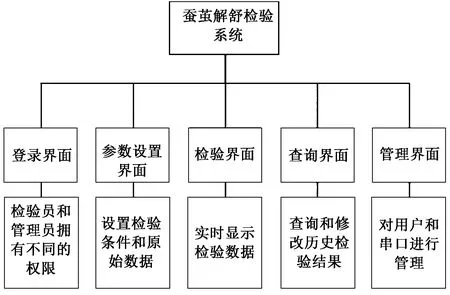

上位機軟件主要包括以下界面:登錄界面、參數設置界面、檢驗界面、查詢界面和管理界面,軟件功能界面圖如圖4所示。

圖4 軟件功能界面圖Fig.4 Software function interface diagram

登錄界面:驗證用戶身份信息,有檢驗員和管理員2種操作權限。通信串口號和繅絲機臺號由管理員設置。

參數設置界面:設置解舒檢驗基礎數據,包括檢驗驗區號、繅絲機車速、索緒區溫度、繅絲區溫度、巡緒周期等。為方便檢驗員操作提高檢驗效率,在需要輸入檢驗參數的頁面內嵌數字鍵盤。

檢驗界面:調用數據處理模塊對下位機信號實時處理得到5緒解舒檢驗數據。檢驗員在檢驗過程中可實時觀察各緒生絲總長、添緒次數、吊糙次數,在添緒次數或吊糙次數異常時實時修正。

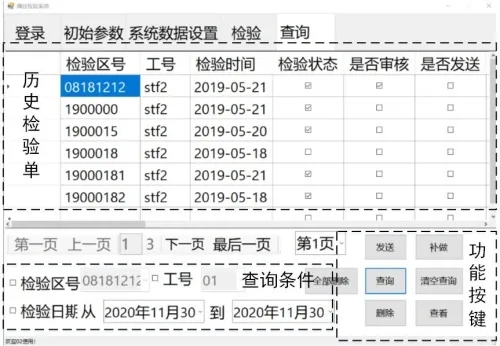

查詢界面:查詢歷史檢驗單,如圖5所示。用戶可根據工號、繅絲機臺號和檢驗日期查詢歷史檢驗單,自動生成檢驗報表。當由于斷電或設備故障導致解舒檢驗異常中斷,系統自動存儲實時數據,待恢復正常可補做未完成檢驗。

圖5 查詢界面Fig.5 Query interface

管理界面:對用戶和設備進行增加、刪除和更新。

4.2 數據處理模塊

L=R×N

解舒檢驗中由于繅絲機存在誤添、誤吊的情況,導致下位機誤判吊糙及添緒次數,上位機檢驗界面設置修正按鈕,出現誤添和誤吊時可實時修正數據,吊糙次數和添緒次數的修正公式如下:

D=Dz-De

T=Tz-Te

式中:D為修正后吊糙次數,次;Dz為繅絲機實時吊糙次數;De為誤吊次數;T為修正后添緒次數;Tz為繅絲機實時添緒次數;Te為誤添次數。

系統在檢驗結束后依照GB/T 9111—2015《桑蠶干繭實驗方法》中解舒檢驗規定自動計算繭質性能指標:解舒率、解舒絲長、繭絲長、萬米掉糙等。

5 云存儲系統與數據存儲技術

5.1 云存儲系統

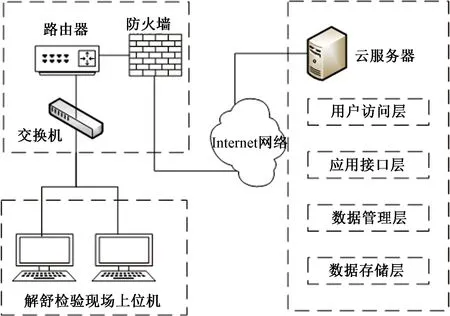

云存儲系統需具備可擴展性強、可靠性高、成本低等特點,本文選擇第三方服務商提供的阿里云服務器。云存儲系統網絡拓撲圖如圖6所示,在解舒檢驗現場利用前文提及的上位機與下位機采集并傳輸解舒數據至云服務器。云存儲采用常用的4層架構,主要包括用戶訪問層、應用接口層、數據管理層和數據存儲層。

圖6 云存儲網絡拓撲圖Fig.6 Cloud storage network topology diagram

用戶訪問層根據用戶實際需求設計。本文設計的上位機系統可供檢驗員在解舒現場查詢解舒數據。后續可開發基于B/S架構的解舒檢驗數據管理系統,用戶可通過瀏覽器訪問。

應用接口層提供標準化接口,方便用戶訪問云存儲系統。本系統提供數據存儲和調用2個接口,應用程序獲得授權后通過不同接口實現解舒檢驗數據的存儲與調用。

數據管理層是連接存儲層及上層應用接口層的橋梁,對外提供高效的數據訪問通道,提高訪問性能。

數據存儲層是云存儲系統的核心,利用關系型數據庫對數據進行統一存儲。

5.2 數據存儲技術

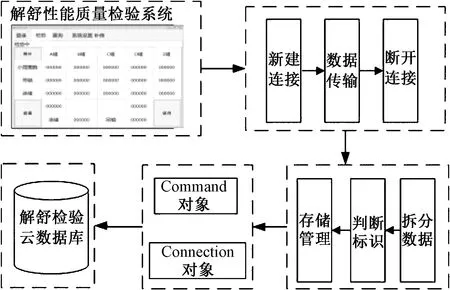

應用程序采用HTTP通信協議與云服務器通信,據接收與存儲過程如圖7所示。

圖7 數據接收與存儲過程Fig.7 Data receiving and stored procedures

云服務器端設置監聽程序,監聽HTTP協議默認端口。客戶端新建一個用于通信的套接字文件描述符Socket連接云服務器。服務器監聽端口接收到客戶端Socket請求時被動打開,成功建立連接后通過Socket套接字監控客戶端寫入數據,對接收數據進行緩存與解析。數據傳輸完成后斷開連接,利用ADO.NET數據訪問技術執行SQL語句存儲數據。

6 結束語

本文設計了一種面向云存儲的桑蠶繭解舒檢驗系統,詳細介紹了系統硬件及軟件設計。將軟硬件技術與云存儲技術相結合,實現了對解舒檢驗數據的采集、計算與存儲,提高了解舒檢驗的自動化和智能化程度。應用云存儲技術,為解舒檢驗提供數據交互和共享平臺,為影響解舒性能因素的研究提供可靠充足的數據支持。