偏高嶺土基地質聚合物的力學性能試驗與分析

■梁騰杭

(福建省高速公路達通檢測有限公司,福州 350108)

地質聚合物由于具有良好力學特性、 耐久性好、能夠固封重金屬離子等優良特性,而被廣泛運用于工程實踐中。 相比于水泥,地質聚合物由于無需燒制工序即可生產得到,使得地質聚合物的生產耗能較水泥要低,耗能減少量達10%以上,這也說明地質聚合物在交通工程的運用滿足中國的 “雙碳”戰略要求。 結合中國的地域分布特征可知,中國儲量豐富的地質聚合物原料主要是高嶺土,研究學者目前主要以高嶺土為原料,進行地質聚合物的研究和發展。 薛彩紅等[1]采用試驗方法,研究了水玻璃對偏高嶺土基地質聚合物材料性能的影響,結果表明樣品體積和抗壓強度與水玻璃模數成非線性關系。 劉瑞平等[2]通過制備粉煤灰—偏高嶺土基地質聚合物發泡材料,對比分析了雙氧水、鋁粉和過硼酸鈉3 種發泡劑對地質聚合物的影響,得出雙氧水的發泡性能最優。 崔潮等[3]將偏高嶺土基地質聚合物作為粘結劑運用于結構加固中,并分析了溫度升高情況下地質聚合物粘結性能的變化規律。 仇秀梅等[4]研究了地質聚合物對不同侵蝕條件的敏感性,結果表明偏高嶺土基地質聚合物的耐久性劣于粉煤灰基地質聚合物。 綜上所述,地質聚合物具有較多優良特性,為進一步推廣地質聚合物在交通工程的運用,本文以高嶺土為原料,對偏高嶺土基地質聚合物的力學性能開展試驗研究,分析了偏高嶺土基地質聚合物的聚合反應機理,討論了高活性偏高嶺土的制備工藝,研究了配合比和養護條件對偏高嶺土基地質聚合物抗壓強度的影響規律。

1 聚合反應機理分析

1.1 采用酸性激發劑的反應機理

硫酸、醋酸和鹽酸等酸性物質是地質聚合物常用的酸性激發劑。 根據中國現有偏高嶺土成分分析結果可知,偏高嶺土的主要成分是偏高嶺石,化學成分大多是硅鋁酸鹽。 當稠度采用標準稠度,酸性激發劑采用硫酸和醋酸時,用水量需增加16 mL。 同時,地質聚合物的初凝、終凝時間與硫酸濃度呈正相關關系,而與醋酸濃度呈非線性關系,這主要是由于偏高嶺土在醋酸的激發作用下,生成的水化產物不穩定,易發生二次水化,最終的凝膠狀態是網絡絮狀。

當鹽酸和硫酸共同作為激發劑時,偏高嶺土在激發劑的作用下會變得松散、孔隙率增大,形成具有硫酸鋁、氯化鋰和硅酸等成分的混合物。 隨著該混合物在酸性激發劑條件下進一步激發,不同成分之間會繼續縮聚,并最終形成高分子聚合物,即地質聚合物。 雖然采用酸性激發劑能夠激發偏高嶺土的反應,并得到偏高嶺土基地質聚合物,但是所得的地質聚合物穩定性較差,特別是當采用酸性激發原理得到偏高嶺土基地質聚合物運用于酸性環境中時,基本沒有水硬性,這也是目前酸性激發劑較少運用于地質聚合物聚合反應中的主要原因。

1.2 采用堿性激發劑的反應機理

氫氧化鉀、堿性水玻璃和碳酸鈉等堿性物質是地質聚合物常用的堿性激發劑。 與酸性激發劑相比較,采用堿性激發劑進行偏高嶺土的激發,所得偏高嶺土基地質聚合物具有較好的穩定性。 采用不同的堿性激發劑進行偏高嶺土激發,當堿性較弱時,較難激發出偏高嶺土的活性,故碳酸鈉等堿性較弱的溶液激發偏高嶺土活性的效率較低。 采用氫氧化鈉和氫氧化鉀等強堿溶液進行偏高嶺土活性的激發,激發的過程中需要經過硅的離子化和硅氧化學鍵的斷裂兩個過程,二者的激發效率分別與堿性強度和水化程度呈正相關。 由于研究學者多以硅、鋁的溶解度為指標,因而建議選擇氫氧化鈉作為堿性激發劑。

為進一步提高堿性激發劑的激發特性,采用氫氧化鈉和水玻璃共同作為激發劑,通過紅外光譜,對混合激發劑激發過程中產物的生產速率進行觀測和分析,驗證了采用氫氧化鈉和水玻璃共同作為激發劑能夠提高反應速率,加快地質聚合物的形成。

2 高活性偏高嶺土制備主要影響因素分析

2.1 煅燒溫度影響分析

現場開采的通常是高嶺土, 活性一般較低,活性較高的偏高嶺土通常是由高嶺土經過高溫煅燒后得到的。 結合現有文獻可知,鋁的溶出率與偏高嶺土的活性呈正相關關系[4],因而研究高溫煅燒溫度與煅燒時間對鋁的溶出率的影響規律對制備高活性偏高嶺土至關重要。 為此,本文以某地高嶺土為研究背景,分析其成分,結果如下:氧化硅57.33%、氧化鋁34.59%、氧化鐵1.28%、其他6.8%。

為分析高溫煅燒溫度對所制備偏高嶺土活性的影響,取同一批高嶺土進行高溫煅燒,不同組別煅燒溫度分別取600、700、800、900、1000℃,并分析不同煅燒溫度下鋁的溶出率。 為了保證煅燒溫度能夠達到預期目標, 試驗過程中采用型號為TMF-8X-10T 的高溫爐對煅燒溫度進行精準控制。 根據現有研究可知,鋁的溶出率測定方法主要有滴定絡合法和紫外分光光度計法,考慮到測定精度、使用方便和對操作者技術的要求,本試驗采用滴定絡合法進行高嶺土鋁的溶出率的測定。 當煅燒時間分別恒定為1、2、3、4、5 h 時,不同煅燒溫度情況下,高嶺土鋁溶出率如表1、圖1 所示。

表1 不同煅燒條件下鋁的溶出率

圖1 鋁的溶出率—煅燒溫度曲線

由表1 和圖1 可以看出,高嶺土鋁的溶出率隨著煅燒溫度的升高先增大后減小,說明高嶺土鋁的溶出率與煅燒溫度呈非線性關系,且該變化規律與煅燒時間無關。 由圖1 還可以看出,當煅燒溫度在600~800℃區間時, 煅燒溫度對高嶺土鋁的溶出率提高程度不斷減弱,而當煅燒溫度在800~1000℃區間時,煅燒溫度對高嶺土鋁的溶出率降低程度不斷減弱。煅燒溫度為800℃時,高嶺土鋁的溶出率達到峰值,因此為提高偏高嶺土的活性,在進行高嶺土高溫煅燒時,煅燒溫度宜取800℃。

2.2 煅燒時間影響分析

除了高溫煅燒的溫度會影響所制備偏高嶺土的活性,高溫煅燒時間也會影響所制備偏高嶺土的活性。 取同一批高嶺土,不同組別煅燒時間分別取1、2、3、4、5 h, 分別分析不同煅燒時間下鋁的溶出率。 當 煅 燒 溫 度 分 別 恒 定 為600、700、800、900、1000℃時,不同煅燒時間下,高嶺土鋁的溶出率如表1 和圖2 所示。

由表1 和圖2 可以看出, 當煅燒時間在1~4 h區間時,隨著煅燒時間的增加,高嶺土鋁的溶出率不斷增大,而當煅燒溫度在4~5 h 區間時,高嶺土鋁的溶出率基本不受煅燒時間的影響,且該變化規律與煅燒恒定溫度無關。 由此說明煅燒時間為4 h時,高嶺土鋁的溶出率達到峰值,因此為進一步提高偏高嶺土的活性,在進行高嶺土煅燒時,煅燒時間宜取4 h。

圖2 鋁的溶出率—煅燒時間曲線

3 偏高嶺土基地質聚合物力學性能分析

3.1 樣品制備

基于前述堿性激發劑的反應機理和高活性偏高嶺土的制備方法,取100 g 采用800℃煅燒4 h 的偏高嶺土為原料,采用混合堿激發劑激發。 混合堿激發劑含25 g 固體氫氧化鈉、30 mL 模數為2.0 的硅酸鈉、20 mL 蒸餾水。 待偏高嶺土與混合堿激發劑攪拌完成,并自然降溫形成偏高嶺土基地質聚合物后, 將所得偏高嶺土基地質聚合物澆筑至模具中。 根據文獻[5],模具選擇平面尺寸為Φ50 mm,高度50 mm 的標準柱體。 養護條件為:帶模具在60℃溫度下養護60 min 后脫模,后續在常溫條件下繼續養護7、14、28 d。 偏高嶺土基地質聚合物的配合比如下所示:偏高嶺土100 g、固體氫氧化鈉25 g、硅酸鈉30 mL、蒸餾水20 mL。 標準試件如圖3 所示。隨后采用圖4 所示加載能力為600 kN 的試驗機進行偏高嶺土基地質聚合物在不同齡期抗壓強度的測定。

圖3 標準試件

圖4 微型加載設備

3.2 配合比敏感性分析

根據偏高嶺土基地質聚合物的形成過程和化學成分可知,影響偏高嶺土基地質聚合物的配合比主要是混合激發劑的含量和蒸餾水用量。 此外,對于混合激發劑而言,其內部激發劑以氫氧化鈉為主,水玻璃主要是起輔助作用。為此,進行配合比敏感性分析時,混合激發劑以氫氧化鈉含量為分析對象。

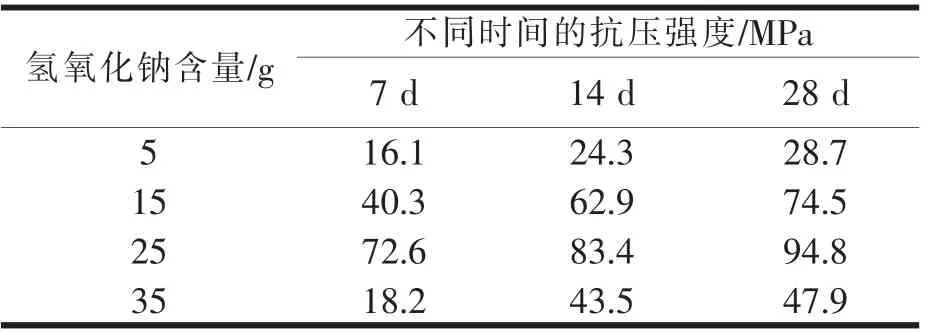

以制備的偏高嶺土基地質聚合物為基準,進行其抗壓強度對配合比的敏感性分析。 取同一批偏高嶺土基地質聚合物進行配合比的敏感性分析。 不同組別氫氧化鈉含量分別取5、15、25、35 g,分別分析不同氫氧化鈉含量情況下偏高嶺土基地質聚合物在7、14、28 d 齡期的抗壓強度。 不同組別蒸餾水含量分別取15、20、25、30 mL,分別分析不同蒸餾水含量情況下偏高嶺土基地質聚合物在7、14、28 d 齡期的抗壓強度。 偏高嶺土基地質聚合物的抗壓強度與氫氧化鈉含量和蒸餾水含量相關關系分別如表2、3所示。 為了便于分析和掌握氫氧化鈉含量和蒸餾水含量對偏高嶺土基地質聚合物在不同齡期抗壓強度的影響也將表2、3 的結果分別繪制成圖5(a)和圖5(b)。

由表2 和圖5(a)可以看出,偏高嶺土基地質聚合物在不同齡期的抗壓強度隨著氫氧化鈉含量的增大先增大后減小,說明偏高嶺土基地質聚合物抗壓強度與氫氧化鈉含量呈非線性關系。由表2 和圖5(a)還可以看出,當氫氧化鈉含量為25 g 時,偏高嶺土基地質聚合物在不同齡期的抗壓強度達到峰值,且當氫氧化鈉含量由5 g 增加至25 g 時,偏高嶺土基地質聚合物在不同齡期的抗壓強度提高了230.3%,由此說明當混合激發劑中的氫氧化鈉含量不超過25 g 時,增加氫氧化鈉含量能夠顯著改善偏高嶺土基地質聚合物在不同齡期的抗壓強度。

表2 偏高嶺土基地質聚合物抗壓強度對氫氧化鈉含量的敏感性

由表3 和圖5(b)可以看出,當蒸餾水含量在15~35 mL 區間變化時,偏高嶺土基地質聚合物在不同齡期的抗壓強度變化幅度最大不超過16.8%,說明蒸餾水含量對偏高嶺土基地質聚合物不同齡期的抗壓強度的影響較小,這主要是由于蒸餾水含量的增加不僅會增大偏高嶺土基地質聚合物標準試件發生坍塌的風險,而且內部過多的蒸餾水會造成蒸餾水蒸發和反應后,偏高嶺土基地質聚合物標準試件內部的孔隙率增大,進而影響偏高嶺土基地質聚合物在不同齡期的抗壓強度。

圖5 偏高嶺土基地質聚合物抗壓強度對配合比的敏感性分析

表3 偏高嶺土基地質聚合物抗壓強度對蒸餾水含量的敏感性

3.3 養護條件敏感性分析

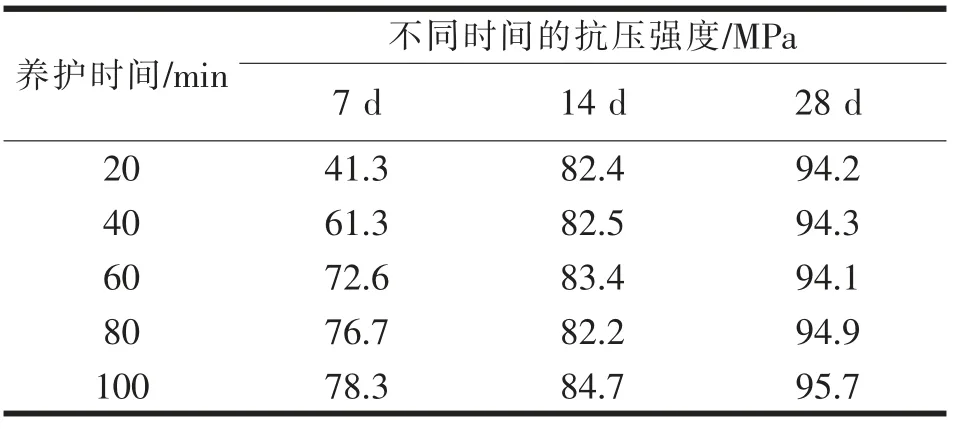

同樣以制備的偏高嶺土基地質聚合物為基準,進行偏高嶺土基地質聚合物抗壓強度對養護條件的敏感性分析。 根據文獻可知,養護條件中的關鍵影響因素主要是養護溫度和養護時間[5],為此本文以養護溫度和養護時間作為研究對象,進行偏高嶺土基地質聚合物抗壓強度對養護條件的敏感性分析。 取同一批偏高嶺土基地質聚合物進行養護溫度的敏感性分析。 不同組別養護溫度分別取40、50、60、70、80℃,分別分析不同養護溫度情況下偏高嶺土基地質聚合物在7、14、28 d 齡期的抗壓強度。 不同組別養護時間分別取20、40、60、80、100 min,分別分析不同養護時間情況下偏高嶺土基地質聚合物在7、14、28 d 齡期的抗壓強度。 偏高嶺土基地質聚合物的抗壓強度與養護溫度和養護時間相關關系分別如表4、5 所示。 為了便于分析和掌握養護溫度和養護時間對偏高嶺土基地質聚合物在不同齡期抗壓強度的影響,也將表4、5 的結果分別繪制成圖6(a)和圖6(b)。

由表4 和圖6(a)可以看出,偏高嶺土基地質聚合物在7 d 齡期的抗壓強度隨著養護溫度的升高先增大后減小,說明偏高嶺土基地質聚合物在7 d 齡期的抗壓強度與養護溫度呈非線性關系,且偏高嶺土基地質聚合物在7 d 齡期的抗壓強度對養護溫度的敏感性明顯強于其在14 d 和24 d 齡期的抗壓強度。 由圖6 還可以看出,對于偏高嶺土基地質聚合物在7 d 齡期的抗壓強度, 當養護溫度為70℃時,偏高嶺土基地質聚合物在7 d 齡期的抗壓強度達到峰值,即81.4 MPa;且當養護溫度在40~70℃區間變化時,偏高嶺土基地質聚合物在7 d 齡期的抗壓強度變化幅度為42.3%;而當養護溫度由70℃升高至80℃時, 偏高嶺土基地質聚合物在7 d 齡期的抗壓強度下降幅度為47.1%。 由此說明為了提高所制備偏高嶺土基地質聚合物的抗壓強度,養護溫度宜取70℃。

圖6 偏高嶺土基地質聚合物抗壓強度對養護條件的敏感性分析

表4 偏高嶺土基地質聚合物抗壓強度對氫氧化鈉含量的敏感性

由表5 和圖6(b)可以看出,雖然偏高嶺土基地質聚合物在7 d 齡期的抗壓強度隨著養護時間的增大而增大,但是隨著養護時間的增大,偏高嶺土基地質聚合物在7 d 齡期的抗壓強度的增長速率逐漸減慢。同時,由表5 和圖6(b)還可以看出,偏高嶺土基地質聚合物在7 d 齡期的抗壓強度對養護時間的敏感性明顯強于其在14 d 和24 d 齡期的抗壓強度,這主要是由于偏高嶺土基地質聚合物的化合反應周期主要集中在前期。 此外,當養護時間為80 min 時,偏高嶺土基地質聚合物的抗壓強度已達到其在28 d 齡期抗壓強度的80.8%;而當養護時間為100 min 時,偏高嶺土基地質聚合物的抗壓強度為其在28 d 齡期抗壓強度的81.8%。由此說明養護時間達到80 min 后,再進行偏高嶺土基地質聚合物的養護,對其早期抗壓強度的提高效率已經很小了。 因此,為了調高偏高嶺土基地質聚合物的早期抗壓強度,從養護效率角度出發,建議養護時間取80 min。

表5 偏高嶺土基地質聚合物抗壓強度對蒸餾水含量的敏感性

4 結論

(1)混合堿性激發劑能夠快速激發偏高嶺土活性,是目前較為常用的激發劑。 煅燒溫度800℃,煅燒時間取4 h 時,高溫煅燒高嶺土所得的偏高嶺土活性最好。 (2)偏高嶺土基地質聚合物在不同齡期的抗壓性能對氫氧化鈉含量最為敏感,當氫氧化鈉含量由5 g 增加至25 g 時,偏高嶺土基地質聚合物在不同齡期的抗壓強度提高了230.3%。 當蒸餾水用量在15~35 mL 區間變化時, 偏高嶺土基地質聚合物抗壓強度的變化幅度最大不超過16.8%,說明蒸餾水用量對偏高嶺土基地質聚合物抗壓強度的影響較小。 (3)為了提高所制備偏高嶺土基地質聚合物的抗壓強度,特別是偏高嶺土基地質聚合物的早期抗壓強度,建議養護溫度宜取70℃,養護時間為80 min。