小盒煙包封簽紙的粘貼裝置的設(shè)計(jì)

張雪棉 王正雄 張濤 王鋒 李惠峰

摘要:針對FOCKE-FXS包裝機(jī)生產(chǎn)過程中剔除的廢包里含未粘貼封簽紙且可回收的小盒煙包,手工粘貼質(zhì)量不穩(wěn)定,輔料浪費(fèi)嚴(yán)重的問題,本文通過設(shè)計(jì)一種小盒煙包封簽紙的粘貼裝置,對未粘貼封簽紙且可回收的煙包進(jìn)行封簽紙的粘貼。經(jīng)驗(yàn)證,該裝置能穩(wěn)定實(shí)現(xiàn)煙包封簽紙的粘貼、定型,有效保證煙包封簽紙的粘貼質(zhì)量。在煙草包裝領(lǐng)域具有一定的推廣應(yīng)用價(jià)值。

關(guān)鍵詞:FOCKE-FXS包裝機(jī);封簽紙;粘貼;精益生產(chǎn)

背景:目前軟盒煙包的包裝采用封簽紙實(shí)現(xiàn)煙包封口。在FOCKE-FXS包裝機(jī)的生產(chǎn)過程中,剔除的廢包里含大量未粘貼封簽紙且可回收的小盒煙包,這些煙包現(xiàn)在的主要處理方式是人工剝成煙支進(jìn)行二次包裝或者人工粘貼封簽紙。然而煙支二次包裝極容易造成觸頭、下陷等質(zhì)量缺陷,人工粘貼質(zhì)量又不穩(wěn)定,造成原輔材料的極大浪費(fèi),。為了貫徹精益生產(chǎn),降低原輔材料的消耗,設(shè)計(jì)一種簡便、易于操作的小盒封簽紙粘貼裝置,對生產(chǎn)線上產(chǎn)生的未粘貼封簽紙且可回收的煙包進(jìn)行自動(dòng)粘貼,是十分必要的。

一、需求分析

為保證產(chǎn)品質(zhì)量,嚴(yán)格控制帶輔料接頭的煙包流入市場,F(xiàn)OCKE-FXS包裝機(jī)輔料接頭剔除設(shè)置規(guī)定:必須剔除接頭前3包和后3包,隨著大宗商品漲價(jià),輔料廠家為了節(jié)約成本,卷盤輔料內(nèi)的輔料接頭數(shù)量增高。而FOCKE-FXS小盒包裝機(jī)使用的每卷盤內(nèi)襯紙有1.67個(gè)接頭,每卷盤商標(biāo)紙1.82個(gè)接頭。

按照每生產(chǎn)1標(biāo)箱卷煙的理論消耗,需要0.137卷內(nèi)襯紙,0.138卷商標(biāo)紙,且每卷紙換紙時(shí)會(huì)多產(chǎn)生一個(gè)接頭,則每生產(chǎn)1標(biāo)箱卷煙產(chǎn)生0.76個(gè)接頭,每個(gè)接頭剔除6包可回收煙包,即每生產(chǎn)1標(biāo)箱卷煙成品,產(chǎn)生4.56包可以回收煙包。為了對該部分煙包進(jìn)行回收,研制軟包小包煙的封簽自動(dòng)粘貼機(jī)是必要的。

二、結(jié)構(gòu)設(shè)計(jì)

1、小盒煙包封簽紙粘貼裝置的工藝流程

如圖2-1所示:人工把未粘貼封簽且可回收的香煙放至輸送機(jī)構(gòu)上即可,輸送機(jī)構(gòu)自動(dòng)把香煙送至下紙位置,光電感知后由伺服自動(dòng)對標(biāo)、光電進(jìn)行跟蹤,檢查到光標(biāo)點(diǎn)后進(jìn)行裁斷標(biāo)簽并上膠、同時(shí)進(jìn)行貼標(biāo),貼標(biāo)完成后進(jìn)入加熱烘干系統(tǒng),進(jìn)入外觀質(zhì)量檢測裝置,最后由出料機(jī)構(gòu)自動(dòng)送出。

圖2-1 小盒煙包封簽紙粘貼裝置的工藝流程

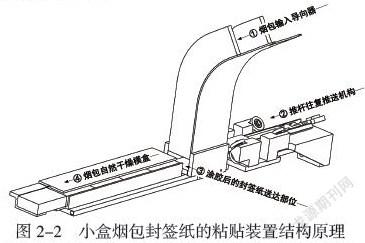

2、小盒煙包封簽紙的粘貼裝置的結(jié)構(gòu)原理

如圖2-2所示:該裝置由①煙包輸入導(dǎo)向器,②推桿往復(fù)推送機(jī)構(gòu),③涂膠后封簽送達(dá)機(jī)構(gòu),④煙包自然干燥模盒四個(gè)部分組成。其原理為:煙包自①煙包輸入導(dǎo)向器進(jìn)入該裝置,抵達(dá)煙包推送工位;然后②推桿往復(fù)推送機(jī)構(gòu)推送煙包進(jìn)入④煙包自然干燥模盒;在推送的同時(shí)③涂膠后封簽送達(dá)煙包封口部位,由煙包推送著已經(jīng)涂膠的封簽紙進(jìn)入④煙包自然干燥模盒,完成封簽紙的粘貼,實(shí)現(xiàn)煙包的封口;②推桿往復(fù)推送機(jī)構(gòu)不斷的推送煙包進(jìn)入④煙包自然干燥模盒,并將已經(jīng)干燥后的煙包推出④煙包自然干燥模盒,最終實(shí)現(xiàn)煙包封簽紙的粘貼及干燥,輸出合格的小盒煙包,供給透明紙包裹設(shè)備。

煙包輸入導(dǎo)向器具有一定的弧度,便于煙包自由下落;同時(shí),尺寸結(jié)構(gòu)與煙包配合緊密,可以防止煙包內(nèi)襯紙的撐開。

推桿往復(fù)推送機(jī)構(gòu)由凸輪機(jī)構(gòu)控制,具有急回特性,實(shí)現(xiàn)煙包的平穩(wěn)推入后,快速回位。

煙包自然干燥模盒入口處具有一定的倒角,實(shí)現(xiàn)封簽紙的折疊;同時(shí),煙包自然干燥模盒具有一定的長度,可以儲(chǔ)存四包待干燥的煙包,實(shí)現(xiàn)封簽紙上膠水的冷卻。

圖2-2 小盒煙包封簽紙的粘貼裝置結(jié)構(gòu)原理

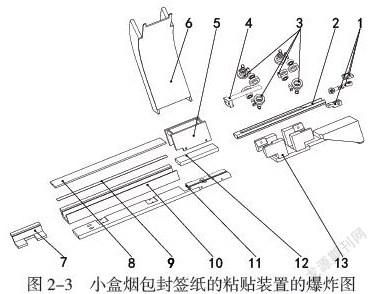

如2-3所示所示為小盒煙包封簽紙的粘貼裝置的爆炸圖。

煙包自然干燥模盒④由模盒底板(11),模盒槽(10),模盒調(diào)整墊片(9),模盒蓋板(8)和導(dǎo)向塊(7)組成。模盒底板(11),模盒槽(10)和模盒蓋板(8)是煙包通過的模盒,長度過短時(shí),封簽紙上的膠水無法及時(shí)干燥,導(dǎo)致煙包封簽粘貼效果差;長度過長時(shí),模盒內(nèi)煙包過多,推送阻力大,會(huì)損壞煙包內(nèi)的煙支,造成皺紋等質(zhì)量缺陷;模盒調(diào)整墊片(9)用于調(diào)整模盒的高度,不同厚度的墊片可以使得通道的煙包松緊合適;導(dǎo)向塊(7)便于煙包的輸出。

圖 2-3 小盒煙包封簽紙的粘貼裝置的爆炸圖

三、效果驗(yàn)證

該裝置使用后,每天由早班操作工回收未粘貼封簽紙且可回收煙包,驗(yàn)證小盒煙包封簽紙粘貼裝置的效果,煙包回收率達(dá)92%。

四、結(jié)論

針對FOCKE-FXS包裝機(jī)生產(chǎn)過程中剔除的廢包里含未粘貼封簽紙且可回收的小盒煙包,手工粘貼質(zhì)量不穩(wěn)定,輔料浪費(fèi)嚴(yán)重的問題,通過設(shè)計(jì)一種小盒煙包封簽紙的粘貼裝置,該小盒煙包封簽紙的粘貼裝置,原理簡單,工作可靠,能穩(wěn)定實(shí)現(xiàn)煙包封簽紙的粘貼、定型,有效保證煙包封簽紙的粘貼質(zhì)量。對工廠節(jié)能降耗,起到一定的推動(dòng)作用。