纖維增強熱固性復合材料回收處理綜述

劉長雷 劉向榮 秦 杰

(中國玻璃纖維工業協會,山東 淄博 255000;中國建筑材料工業規劃研究院,山東 濟南 250000)

前言

纖維增強熱固性復合材料是將玻璃纖維、碳纖維、芳綸纖維等纖維充當增強纖維置于熱固性樹脂基體內,制造而成的復合材料。由于纖維增強熱固性復合材料抗疲勞、耐腐蝕、可設計性強、比強度高、成型工藝好,被廣泛應用于建筑與基礎設施建設、交通運輸、裝備制造、環境保護、石油化工、體育用品等領域[1]。熱固性樹脂在固化前呈直鏈或帶支鏈的分子結構,固化后形成穩定的立體網狀結構[2],因此使用后廢棄物的處理成為難題。纖維增強熱固性復合材料的市場需求會越來越大,如果不能得到有效的回收處理,將引發嚴重的安全與環境問題,因此亟需找到纖維增強熱固性復合材料資源化與綜合利用的合理方法。

1 纖維增強熱固性復合材料的回收處理技術

目前熱固性復合材料處理回收方法主要有簡單回收法、物理回收法和化學回收法,簡單回收處理主要是填埋法和焚燒法,物理回收方法主要是機械回收法,化學回收法主要包括熱解回收法和化學溶劑回收法[3]。

1.1 簡單處理法

填埋法即將廢棄物填埋在地下,雖然操作簡單,但是占用大量土地,熱固性復合材料分解困難,長時間在地下會引發環境問題,對未來造成巨大隱患,已被多數國家禁止使用。

焚燒法即將廢棄的熱固性復合材料全部燒掉,這種方式會產生氣體污染物,嚴重污染環境。因此需要研發高效、環保的處理回收方式。

1.2 機械回收法

機械回收法是將廢棄的纖維熱固性復合材料切割成尺寸不同的顆粒,通過篩選等方式進行分類回收。回收的材料可以用作高爐煉鐵、生產水泥和鋪路。日本的秩父小野田公司用廢棄的熱固性復合材料生產水泥,實驗結果表明:制得的水泥凝膠時間、抗折強度等特征和普通水泥相比差別不大[4]。

1.3 熱解回收法

熱解回收法是將熱固性復合材料進行高溫處理,使其降解成油、氣體和固體。其主要方法有流化床熱解法、高溫熱解法和微波輔助熱解法。

1.3.1 高溫熱解法

高溫熱解是在惰性氣體或有氧條件下對熱固性樹脂進行高溫快速分解的一種方法,英國伯明翰大學發現,由該法得到的再生填充物被降低部分性能[5]。

1.3.2 流化床熱解法

流化床熱解法是指在高溫條件下,廢棄熱固性樹脂復合材料的碎片進入流化床中,熱固性樹脂被氧化分解,然后通過旋風分離器使增強纖維和樹脂分離開。

1.3.3 微波輔助熱解法

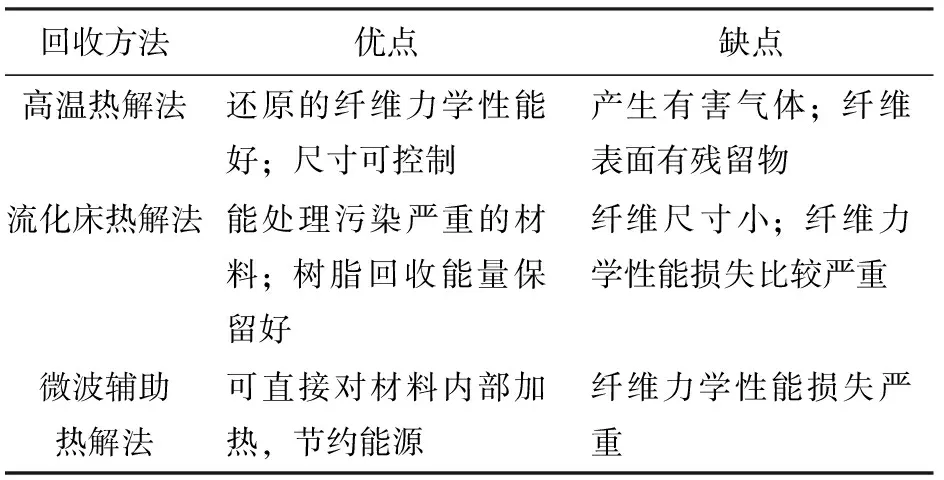

微波輔助熱解是將復合材料置于微波環境下加熱,使熱固性樹脂和增強纖維之間的化學鍵斷開,得到回收物。諾丁漢大學的萊斯特等在2004年第一次用這種熱處理方法回收樹脂復合材料,利用微波熱幾分鐘分解樹脂基體,所用時間遠低于普通加熱。表1為高溫熱解法、流化床熱解法和微波輔助熱解法三種主要方法的對比。

表1 主要熱解回收法對比

1.4 化學溶劑回收法

化學溶劑回收法是指使熱固性復合材料溶于化學試劑中,或者形成低分子聚合物,實現纖維與樹脂的分離。化學溶劑法主要有超/亞臨界流體法和常壓溶劑回收法。

1.4.1 超/亞臨界流體法

超/亞臨界流體法指使用超臨界流體或亞臨界流體作為反應溶劑,加入適量的催化劑,降解樹脂基體,對其產物進一步處理,回收纖維。諾丁漢大學的皮內羅赫爾南茲[6]等人用超/亞臨界的醇作為反應溶劑,加入堿金屬降解樹脂,回收得到纖維的拉伸程度可達新纖維的85%~99%。中科院長春應用化學研究所以超臨界水為反應溶劑,加入催化劑,樹脂基體降解率達95%,回收纖維拉伸程度與初始相同。

1.4.2 常壓溶劑回收法

超臨界流體是處于臨界溫度和臨界壓力條件以上,而常壓溶劑回收法是在常壓下,選用合適的反應溶劑與催化劑將復合材料中的樹脂基體降解,變為可溶性物質,從而分離出纖維。常壓溶劑回收法根據反應機理的不同又分為以下六種處理技術[7]。

(1)強酸強堿:以強酸強堿(HNO3、KOH等)為溶劑,降解樹脂基體,分離出纖維。當等以硝酸溶解樹脂,回收的樹脂重新固化后力學性能優于原始樹脂。

(2)動態共價鍵重組:通過酯交換反應等可逆反應引入動態共價鍵重組結構,使樹脂循環使用。T.Liu等在190℃條件下,采用磷鎢酸降解酸酐固化的環氧樹脂,被降解后的聚合物基體可以在新的酸酐固化環氧樹脂生成體系中取代40%的環氧樹脂,磷鎢酸不但使用后利于回收并且催化性能持久性較高。

(3)強氧化劑(H2O2):在反應溶劑中加入H2O2可加速對樹脂基體的降解。通過乙酸預處理使纖維熱固性復合材料膨脹分層,以H2O2和丙酮的混合液或H2O2和N、N-二甲基甲酰胺的混合液作為反應介質,對復合材料進行降解回收,環氧樹脂的降解率達90%,回收碳纖維的拉伸強度達到原始纖維的95%。

(4)C-N鍵的選擇性斷裂:AlCl3、ZnCl2等作為路易斯酸的一種,可以只斷裂樹脂基體中C-N鍵,不破壞環氧樹脂的原始骨架結構,實現纖維的回收和樹脂的循環使用。在180℃條件下,降解體系選取AlCl3和CH3COOH溶液,回收得到碳纖維的拉伸強度是新碳纖維的97.77%,環氧樹脂可達到97.43%的降解率。

(5)自修復或完全回收:利用化學反應中可逆反應實現材料的回收與再固化。將整塊碳纖維層合板放在烘箱里加熱,回收的纖維較整齊,降解液處理后提取出的小分子低聚物可重復使用,隨著處理步驟的進行,回收得到的碳纖維性能逐漸提高。

(6)電解:復合材料在電解液中,通過電化學反應促進催化,降解樹脂基體,回收纖維。

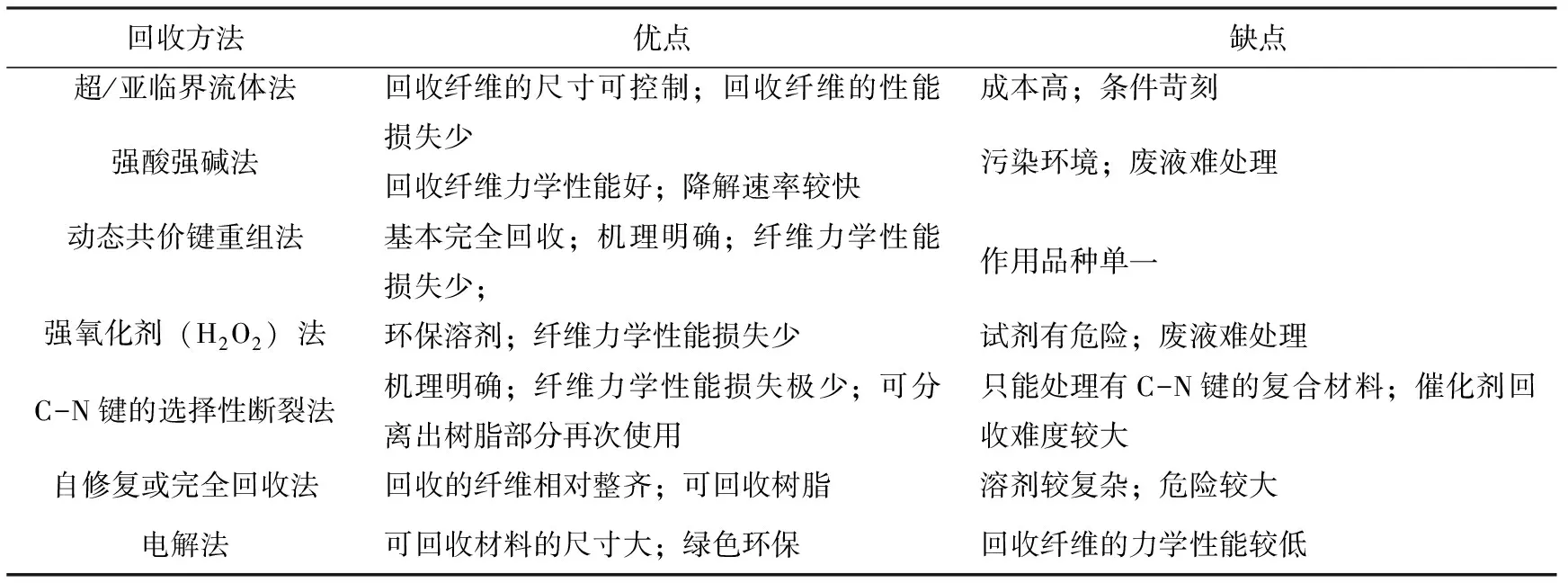

表2為回收處理纖維增強固熱性復合材料的主要化學方法對比。

表2 主要化學回收法對比

2 團隊分析

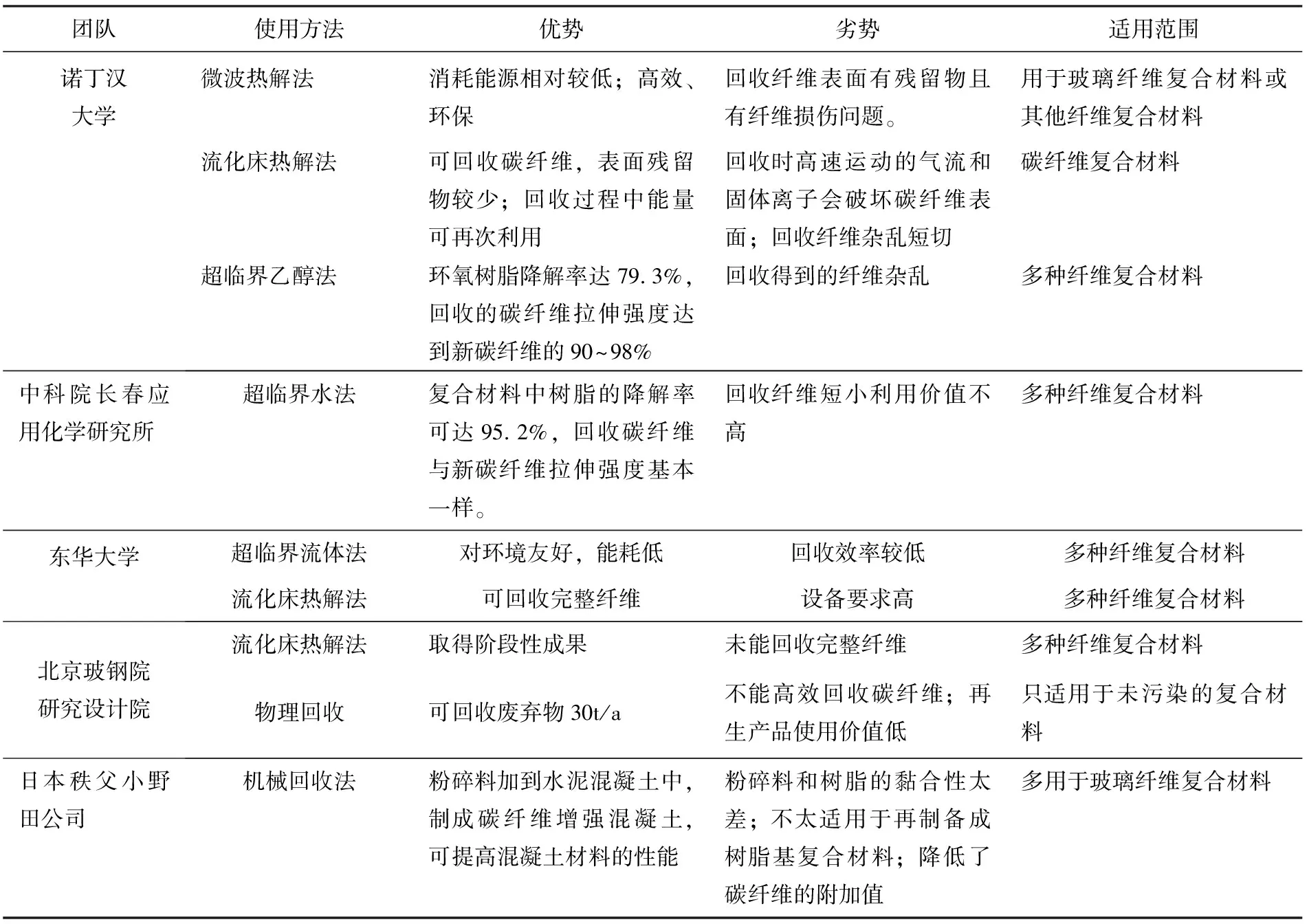

表3為各個研究團隊主要研究方法對比。

3 市場現狀

我國復合材料產業自1958年起步,生產了超過4000萬噸復合材料,且每年有大量的廢舊制品和邊角廢料成為固體廢棄物。2006年以前生產的熱固性復合材料現在已經進入淘汰期,2009年后,我國熱固性復合材料年產量均保持在200萬噸以上。近年來,復合材料的應用領域不斷拓展,大量新的復合材料制品不斷投入市場。復合材料制品平均淘汰周期為15~20年。目前,全球每年產生5萬噸廢棄碳纖維增強熱固性復合材料制品,國內保守估計約2千萬噸的熱固性復合材料制品等待或即將被處理。其中,我國最早規模化應用的風電機組已經逐步開始退役,2018年全國報廢風電葉片總計約0.57萬噸,預計到2022年將累計超過5.9萬噸,熱固性復合材料資源化項目將成為未來十年的熱點。

表3 研究團隊對比

從數量上來看,熱固性復合材料最主要的制品有:風電葉片、航空航天部件、交通輕量化部件、管道儲罐。隨著現有在服役材料的老化淘汰,上述產品將成為主要的大宗熱固性復合材料廢棄物。

3.1 風電葉片

隨著新能源的發展,風力發電逐步成為人們生活、工業生產的主要能量來源,2019~2021年的全球風機需求增加了45%,風力發電的發展導致大量葉片的生產使用,風力發電設備有大量的部件使用了熱固性復合材料,隨著第一批1MW以下風電裝備的廢棄,大量葉片開始拆除且就地堆存,加上葉片體積大,如果不及時處理將占用大量土地空間,污染環境,影響人們正常生活,所以風電葉片成為目前熱固性復合材料廢棄物的主要潛在來源。

3.2 航空航天裝備部件

復合材料質量輕、比強度和比模量高、耐腐蝕和延展性好,同時還能隔音、隔熱、減振,是航空航天領域的理想材料。現階段航空航天領域的主要應用復合材料有芳綸增強、硼纖維增強和碳纖維增強結構的復合材料。在航空航天領域,熱固性復合材料主要用于生產導彈和運載火箭,此類復合材料應用量較大,其平均使用壽命為15~20年,未來將會產生大量熱固性復合材料廢棄物,航空航天領域使用的復合材料具有品種多、組成復雜的特點,給廢棄物的資源綜合利用帶來一定的困難,需要找到合適的處理方式。

3.3 汽車輕量化部件

由于復合材料在汽車上的應用可以實現整車的輕量化、提升動力效能、降低模具成本,因此得到了廣泛的應用,主要產品有:發動機上蓋、電池組件、帽罩、擋泥板、地板、行李箱、前后保險杠等。近年來熱固性復合材料在汽車領域的應用量快速增長。我國汽車產量巨大,未來汽車淘汰產生的固廢也將急需被處理。

3.4 其他裝備部件

復合材料應用較廣,除風電、汽車、航空航天領域廢物應用價值較高,產品相對集中,其他領域復合材料產品品種較多,廢棄物的分布較為零散,回收處理面對的困難更大,比如以下三種。

(1)電力設備:主要有熱固性復合材料塔桿、熱固性復合材料橋架、熱固性復合材料電纜支架、碳纖維復合材料芯導線、電力開關柜、電表箱和絕緣零部件、等電力絕緣產品。

(2)建筑行業:用于基礎設施建設的型材,如建橋梁、建隧道等。

(3)環保及化工產品:石化及食品用貯罐、高壓管道、脫硫塔、車載氣瓶等。

4 總 結

纖維增強熱固性復合材料的回收處理與綜合利用方法廣泛且具有發展前景的主要有機械處理、熱解處理和化學溶劑等方法,具體使用處理方法可根據復合材料固化劑的種類、回收后用途、回收處理效率、成本等進行選擇。整體對比熱解與化學溶劑法,化學溶劑法回收纖維功能熱固性復合材料時對功能纖維的損失更小一些,但可能會產生廢液,造成二次污染。