高谷氨酸含量小麥水解物的制備研究

胡志順,崔春

(華南理工大學 食品科學與工程學院,廣州 510641)

小麥面筋蛋白(俗稱谷朊粉)是一種具有優良營養品質特性、物美價廉的植物蛋白資源[1]。由于其富含谷氨酰胺[2](谷氨酰胺經酶或者微生物作用可水解成谷氨酸,谷氨酸是一種極具鮮味的氨基酸),可作為高品質鮮味品的優質原料,因此小麥蛋白水解液的制備受到研究者的廣泛關注。

酸解法或者酶解法是制備小麥蛋白水解物的主要途徑,但存在典型的缺點,如酸水解易生成氯丙醇且可能會使小麥蛋白粉中的非蛋白氮水解成氨類及醛酮類而使風味變差[3];同時酶解法水解效率較低,如胃蛋白酶為7.8%[4],堿性蛋白酶為20%[5],復合酶為37.72%,這限制了小麥蛋白水解液在食品工業中的應用。

目前,利用米曲霉自身酶系代謝是改善小麥蛋白水解液風味的有效途徑之一。米曲霉不僅產酶種類多,而且酶活力高,十分有助于植物性原材料蛋白及其他大分子物質降解成可溶性小分子[6],可以產生豐富的代謝產物,賦予食品獨特風味。

本文以米曲霉為曲種,對原料谷朊粉和小麥粉(提供碳源)進行制曲,并復合外源酶作用,以提高小麥蛋白水解液的風味,為豐富鮮味調味品多樣性提供了理論基礎和技術支持。

1 材料與方法

1.1 材料與儀器

小麥粉和谷朊粉:市購;曲精:廣東佛山醬油廠;蛋白酶、葡聚糖酶、糖化酶:諾維信生物技術有限公司;谷氨酰胺酶(PG):天野酶制劑有限公司;福林酚試劑:國藥集團化學試劑有限公司;干酪素:生化試劑。

FA2004分析天平 上海天平儀器廠;ZXJP-A1430霉菌培養箱、ZWYR-2102C恒溫培養振蕩器 上海智城分析儀器制造有限公司;JYS-900型立式殺菌鍋 利宏輕工機械有限公司;GL-21M型高速冷凍離心機 上海盧湘儀離心機儀器有限公司;DFT200型手提式高速粉碎機 上海精勝科學儀器設備公司;HYP-308消化爐、KDN-103F自動定氮儀 上海纖檢儀器有限公司;101A-0型數顯電熱鼓風干燥箱 蘇州儀器設備有限公司;SBA-40X生物傳感分析儀 山東省科學院生物研究所;A300全自動氨基酸分析儀 德國曼默博爾公司。

1.2 實驗方法

1.2.1 制曲工藝流程[7]

原料蒸煮→降溫接種→前期通風→第一次松曲→中期培養→第二次松曲→后期培養→成曲→出曲。

1.2.2 制曲溫度和濕度的控制方法

制曲溫度和濕度的調控見表1。

表1 制曲溫度和濕度的調控

1.2.3 原料處理方式對制曲的影響

不同預處理方式的小麥原料(其中,擠壓原料掰碎過篩)制曲后,粉碎,測定曲料水分及酶活;曲料按1∶3加水,50 ℃培養40 h,測定水解液的還原糖轉化率、水解度、蛋白回收率。

1.2.4 制曲時間對曲料酶活及水解的影響

以1.2.3確定的擠壓膨化原料制曲,分別取18,22,26,36,40,44 h的曲料粉碎后測定酶活及水解性能。

1.2.5 初始pH值對曲料水解的影響

用NaOH(2 mol/L)調節曲料初始pH值為自然pH,7,8,9,分析水解效果。

1.2.6 外源酶對曲料水解的影響

選取1.2.4已確定制曲時間的曲料,粉碎后分別加入適量葡聚糖酶、糖化酶、蛋白酶、谷氨酰胺酶于自然pH狀態下進行水解并測定水解性能。

1.2.7 谷氨酰胺酶添加量對曲料水解的影響

在1.2.6的基礎上選取谷氨酰胺酶對曲料進行水解,分別添加0%、0.1%、0.2%、0.3%測定水解性能。

1.2.8 水解時間對谷氨酰胺酶酶解曲料的影響

以1.2.6中0.2%、0.3%谷氨酰胺酶添加量對曲料進行酶解,分別測定3,6,12,24,36,48 h的水解性能。

1.3 分析方法

1.3.1 水分含量的測定

采用直接干燥法,參考GB/T 5497-1985。

1.3.2 蛋白酶活的測定

采用福林酚法測定[8-9]。

1.3.3 淀粉酶活的測定

參照QB/T 1803-1993中酶活力試驗方法[10]。

1.3.4 還原糖的測定

采用DNS測定法[11]。

1.3.5 總糖的測定

采用蒽酮硫酸比色法。

1.3.6 氨氮的測定

采用甲醛滴定法[12]。

1.3.7 谷氨酸含量的測定

采用生物傳感器法。

1.3.8 總氮的測定

采用凱氏定氮法。

1.3.9 計算方法

1.3.10 游離氨基酸含量的測定

采用全自動氨基酸分析儀測定[13]。

1.3.11 數據分析

所有測試重復進行3次,采用SPSS和Origin 2017對數據進行分析和圖表繪制。

2 結果與討論

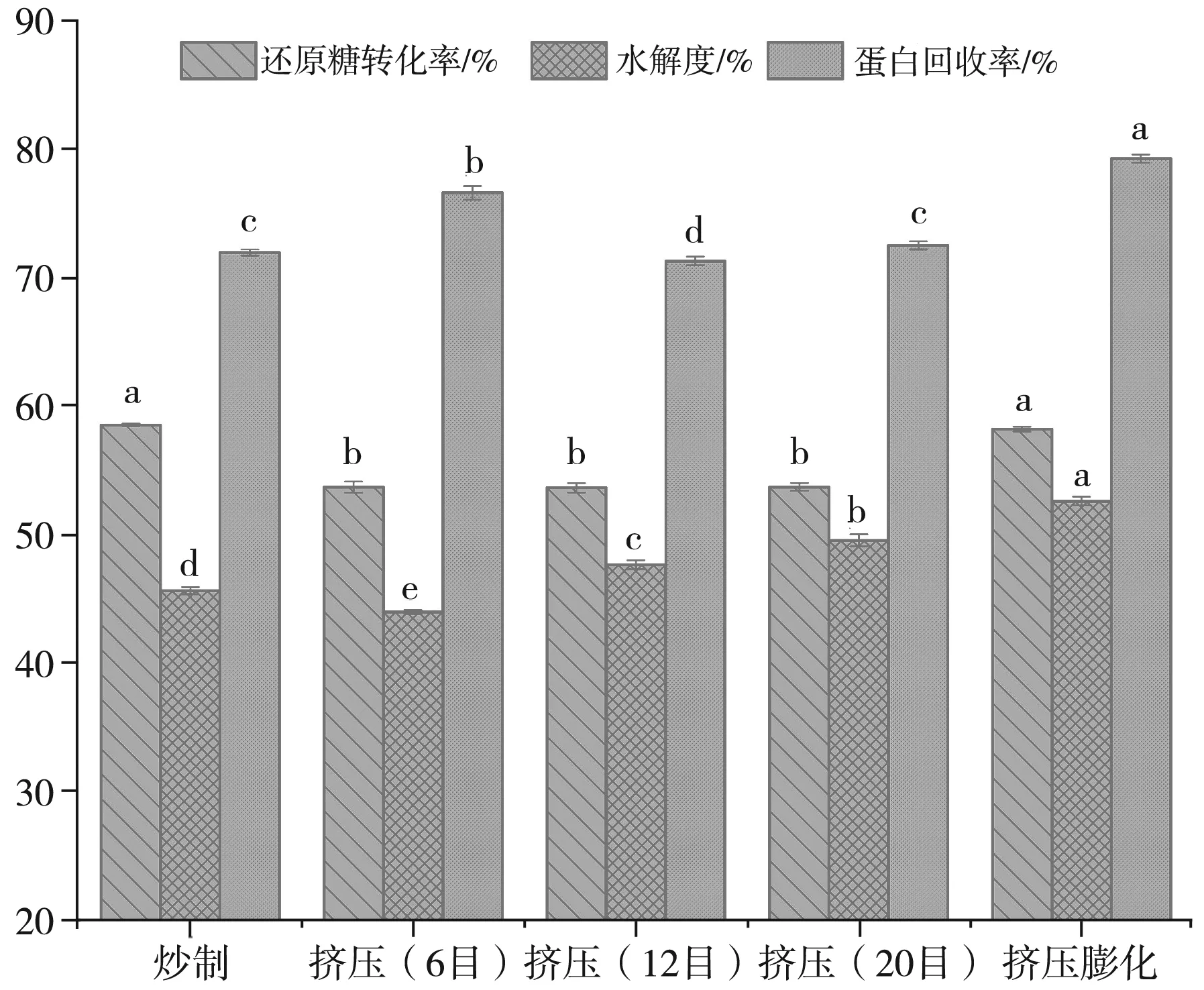

2.1 原料處理方式對制曲的影響

2.1.1 原料處理方式對曲料酶活的影響

表2 不同原料處理方式下水分及酶活的測定

由表2可知,原料經炒制制曲之后的酶活力均高于經擠壓和擠壓膨化,原因在于小麥粉經熱處理后糊化度大幅度提高,有利于制曲過程中米曲霉的增殖及產酶代謝;而通過對比擠壓原料制曲發現,酶活隨著顆粒度的減小而升高,這與葉茂等[14]的實驗結論相似,其原因在于粒度越小越有利于米曲霉菌絲的生長和深入,有利于成曲酶活力的提高。膨化有助于淀粉糊化,于是經擠壓膨化原料制曲淀粉酶活力較單獨擠壓要高,但其蛋白酶活力降低的原因暫時未明,可能在于擠壓膨化的原料較單獨擠壓硬度較硬(水分含量下降,組織較緊實),影響了曲霉蛋白酶系的生長。

2.1.2 原料不同處理方式對曲料水解的影響

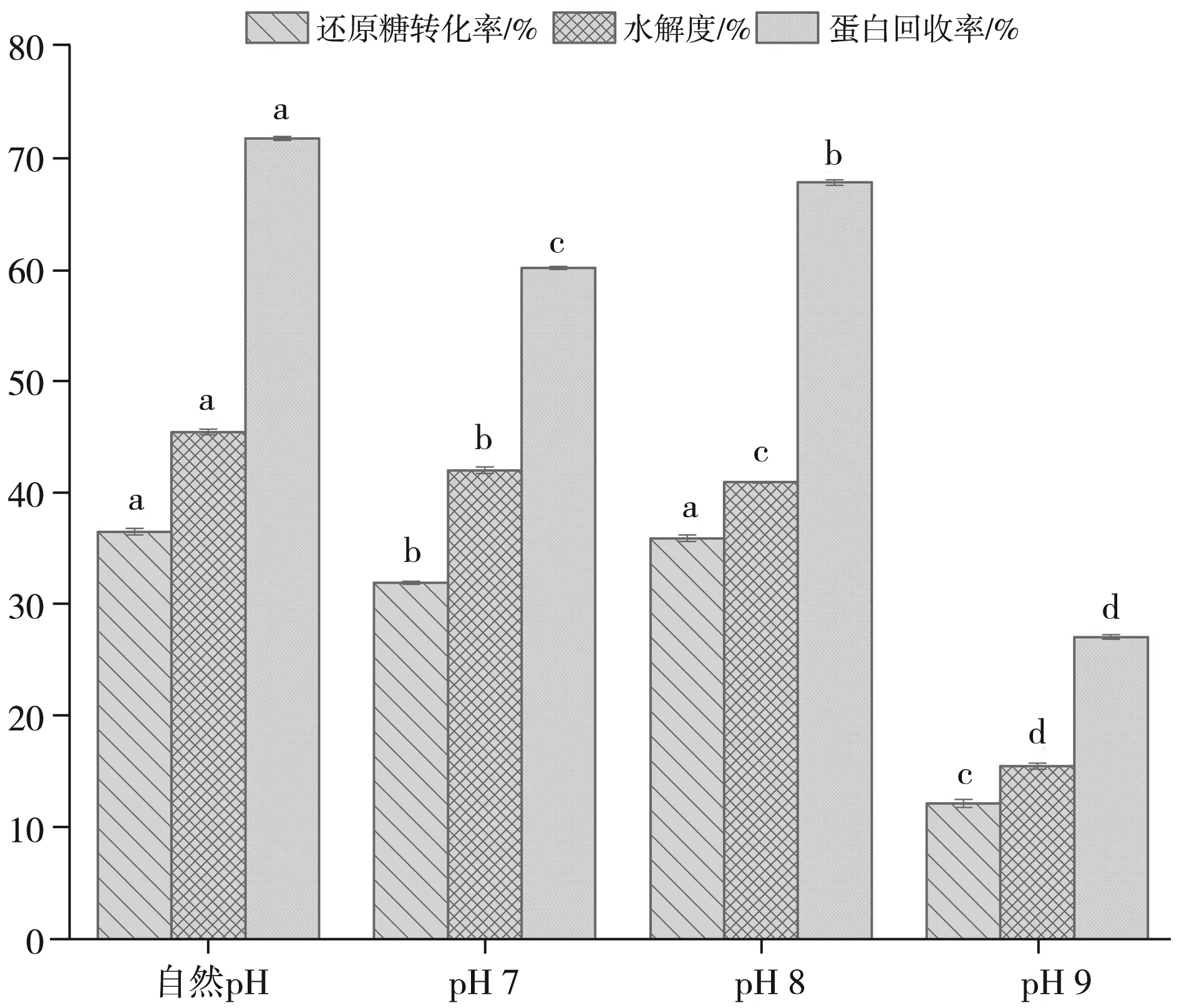

圖1 原料經不同處理方式制曲后曲料水解效果Fig.1 The hydrolysis effect of koji after koji making of raw materials by different treatment methods

由圖1可知,擠壓原料制曲中,隨著酶活力的升高,還原糖轉化率和水解度都相應地增大,即較細的顆粒對制曲酶活和曲料水解都有積極的影響;但曲料水解液的指標并不完全與曲料酶活成正相關,雖然經擠壓膨化的原料制曲后酶活較低,但其還原糖轉化率、水解度及蛋白回收率都較高,尤其小麥粉與谷朊粉經一定比例混合再擠壓膨化所得的曲料水解的各項指標明顯要優于其他原料處理方式制成的曲料,可能的原因是擠壓膨化的原料水解過程中pH值下降較慢,酶的利用率更高。考慮到水解液的指標更能反映制曲方式的好壞,也有研究表明[15],谷朊粉與小麥粉的混合擠壓膨化可以顯著提升蛋白的性能,我們選擇小麥粉與谷朊粉混合再進行擠壓膨化為較優的原料預處理方式。

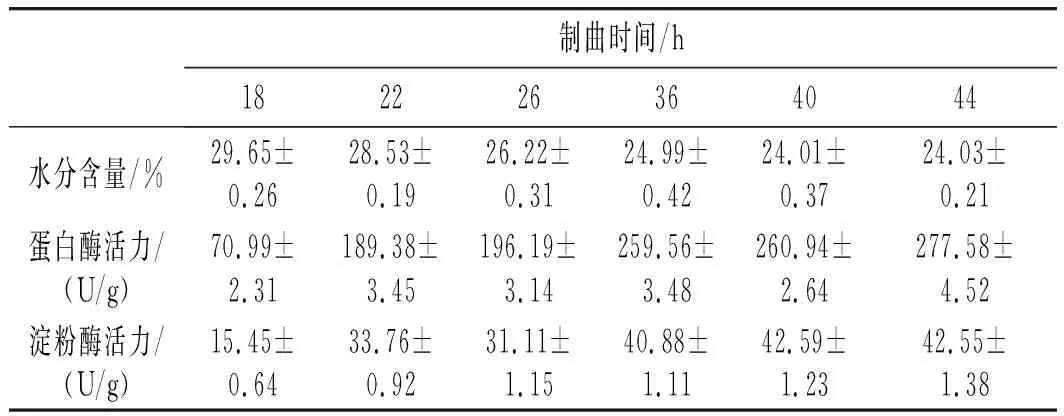

2.2 不同制曲時間取樣對酶活及水解的影響

2.2.1 不同制曲時間曲料的水分含量及酶活

表3 不同制曲時間曲料的水分含量及酶活Table 3 The moisture content and enzyme activity of koji at different koji-making time

由表3可知,隨著制曲培養的進行,曲霉生長逐漸旺盛,水分含量逐漸減少,酶活不斷增大。40 h后除了蛋白酶活還在升高,水分和淀粉酶活基本達到極值。

2.2.2 制曲時間對小麥大曲水解效果的影響

圖2 制曲時間對小麥大曲水解效果的影響Fig.2 The effect of koji-making time on the hydrolysis effect of wheat koji

由圖2可知,還原糖轉化率隨著淀粉酶活力的升高逐漸增加,36 h達到最高點(62.55%)后逐漸下降,可能的原因在于36 h后,雖然酶活增加,但微生物也在生長的過程中消耗了原料中的小分子碳源,而制曲時間的延長也增加了污染的風險,無形中對碳、氮源進行了消耗,水解度指標也在40 h達到最大值(47.2%)后下降,增大了已經染菌的可能性。綜合考慮,我們認為40 h是較優的制曲時長。

2.3 pH值對小麥大曲水解效果的影響

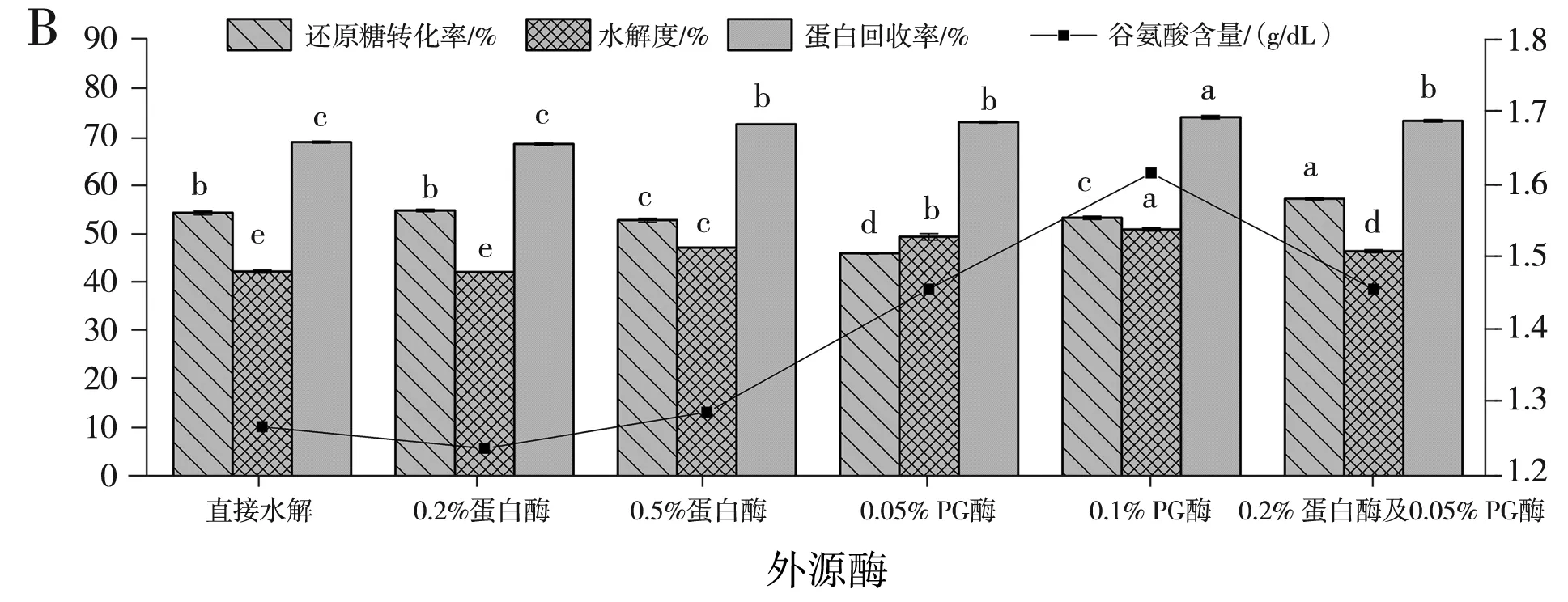

圖3 pH值對小麥大曲水解效果的影響Fig.3 The effect of pH value on the hydrolysis effect of wheat koji

由圖3可知,自然條件下水解效果優于調堿后的曲料水解,且當pH升至9.0時,還原糖轉化率、水解度、蛋白回收率都顯著下降,即堿性條件不適合曲料的水解;雖然堿性環境有利于蛋白的溶解,但也因此損害了曲霉酶系的活力(曲霉中大部分酶的最適pH值偏酸性[16-17]),即堿性環境對于曲料的水解有負面的影響。

2.4 外源酶對小麥大曲水解效果的影響

圖4 外源酶對小麥大曲水解效果的影響Fig.4 The effect of exogenous enzymes on the hydrolysis effect of wheat koji

由圖4可知,外源酶的添加均一定程度上提高了曲料的水解性能,其中,糖化酶與葡聚糖酶可以提高還原糖的轉化率,蛋白酶及谷氨酰胺酶則對水解度和蛋白回收率有較好的結果,但效果并不十分明顯。結合谷氨酸含量數據,除谷氨酰胺酶外,其他酶對谷氨酸含量的提高皆起不到幫助,即適當地添加谷氨酰胺酶可以提升水解液的鮮味。

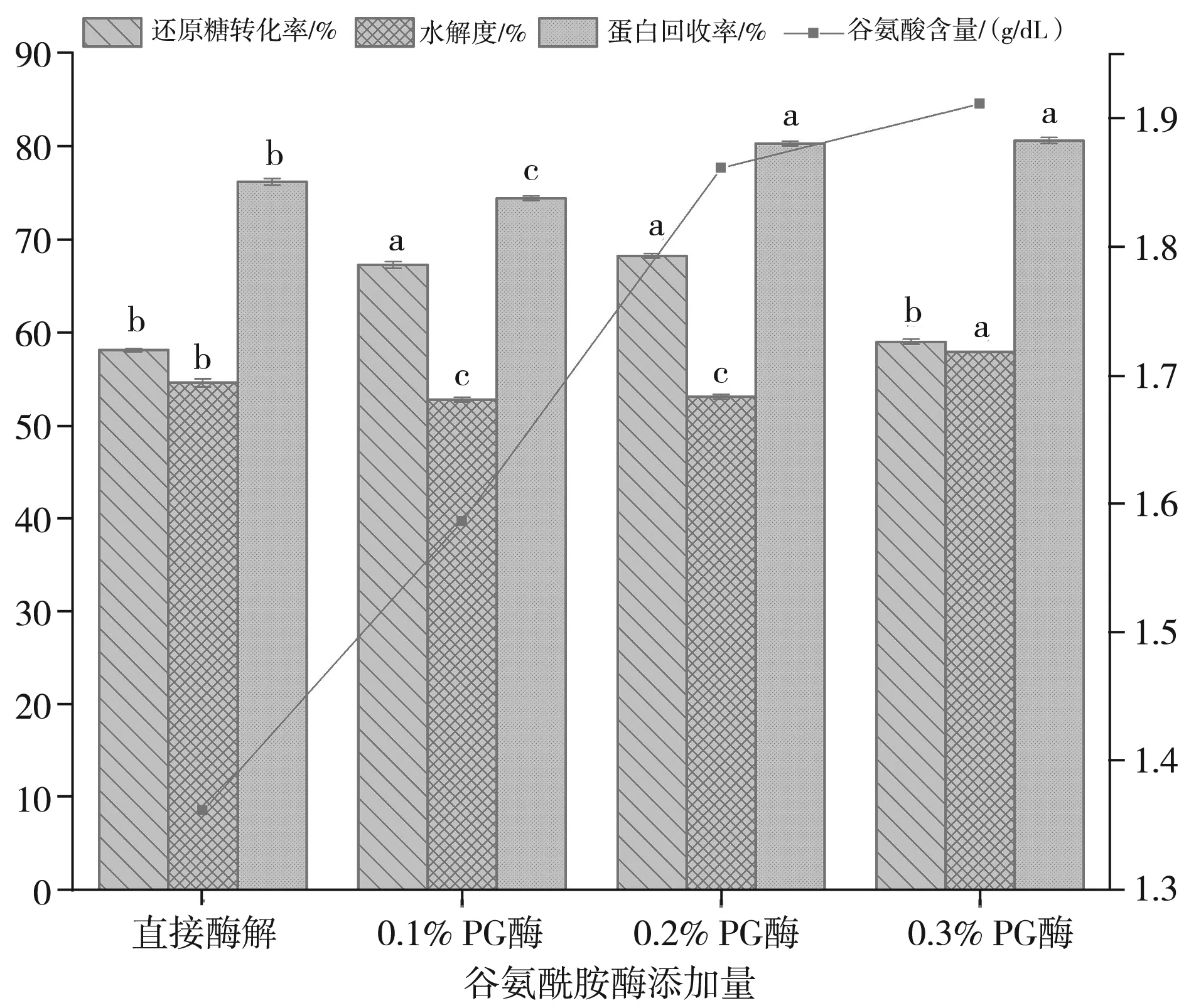

2.5 谷氨酰胺酶添加量對小麥大曲水解效果的影響

圖5 谷氨酰胺酶添加量對小麥大曲水解效果的影響Fig.5 The effect of glutaminase additive amount on the hydrolysis effect of wheat koji

谷氨酰胺酶的脫酰胺效果已被大量報道[18],由圖5可知,隨著谷氨酰胺酶添加量的增加,雖然水解度與蛋白回收率提升的效果不明顯,但谷氨酸含量卻大幅增加,相比于直接酶解,0.2%的谷氨酰胺酶添加量使水解液中的谷氨酸含量提升了36.7%;酶添加量0.3%時與0.2%谷氨酸含量差距不大,原因在于水解液中的谷氨酰胺總量是一定的,酶量的加大不能再相應地提升谷氨酸含量,但0.3%的水解度較0.2%提高了9%;于是,接下來對這兩個酶添加量都做了進一步的實驗。

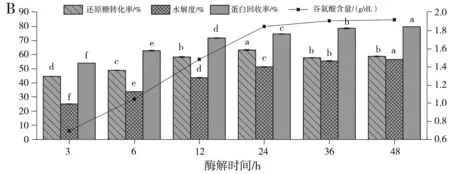

2.6 酶解時間對曲料水解的影響

圖6 酶解時間對谷氨酰胺酶水解曲料的影響Fig.6 The effect of hydrolysis time on koji hydrolyzed by glutaminase

由圖6可知,不同的加酶量下水解時間對曲料水解的影響極其相似,隨著水解的進行,水解液的各項數據指標都呈現相同的上升趨勢:還原糖轉化率在24 h達到最大值后略有下降,原因在于小分子還原糖十分便于微生物的利用,24 h后還原糖的生成速率小于其消耗的速率;而水解度、蛋白回收率、谷氨酸含量三者皆在24 h前快速升高后隨著時間的延長增長速率變緩,皆在48 h取得了最大值,其中在0.2%加酶量下,水解度、蛋白回收率、谷氨酸含量分別為55.16%、79.96%、1.788 g/dL,而在0.3%加酶量下,對應數據為56.99%、80.22%、1.925 g/dL。

2.7 酶解液游離氨基酸分析

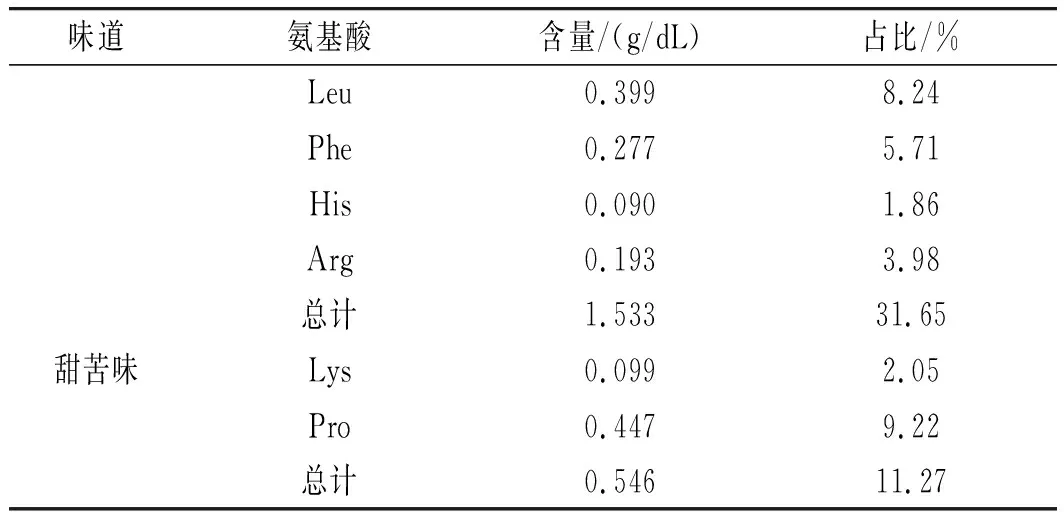

表4 48 h酶解液游離氨基酸測定結果

續 表

由表4可知,在游離氨基酸含量測定結果中,含量最高的為鮮味,達到2.095 g/dL,占比43.25%,甜味氨基酸含量也有13.83%,鮮甜味總占比達到57.08%,能夠賦予此酶解液良好的滋味。

3 結論

對3種經不同預處理的原料進行制曲發現,經擠壓膨化的小麥原料更有利于制曲后的水解;以還原糖轉化率、水解度、蛋白回收率、谷氨酸含量為評價指標,通過單因素實驗確定曲料水解的較優工藝為:制曲時長為40 h,自然pH,谷氨酰胺酶添加量為0.3%,酶解時間為48 h。此時酶解液中的谷氨酸含量達到1.925 g/dL(約占酶解液干基重的10%),鮮甜味氨基酸含量占總游離氨基酸的57.08%,可作為新型鮮味呈味劑的液體材料。