美拉德反應改良沙蒿膠多糖乳化特性的研究

李佩佩,王聰,劉軍,孫少憶,劉敦華

(寧夏大學 食品與葡萄酒學院,銀川 750021)

沙蒿是分布在我國西北地區的特色植物,從中提取的沙蒿膠是一種雜多糖,因其吸水性、保水性、增稠性、乳化性和成膜性等功能,廣泛應用在面食、飲料、乳品、醬料和烘焙等食品加工中[1-2]。沙蒿膠作為天然的有潛力的乳化劑,與阿拉伯膠和印度樹膠相比,其乳化性仍不夠理想[3-4],因此需要進行改性從而提高它的乳化性。

美拉德反應被證明是一種有效改善單一乳化劑乳化特性的方法,Kato[5]研究卵清蛋白-葡萄糖復合乳化體系發現美拉德反應產物對熱變性具有較強的抵抗能力,在95 ℃下加熱10 min聚合物仍保持較好的乳化穩定性。王團結等[6]研究大豆分離蛋白對復合乳化體系性質的影響,發現美拉德反應改性后的乳化活性、乳化穩定性都顯著提高。Li等[7]研究發現經木聚糖酶處理沙蒿多糖后可提高沙蒿多糖的乳化性,但目前通過美拉德反應形成復合乳化體系從而改進沙蒿膠多糖乳化性的研究較少,因此本研究在前人研究的基礎上,采用響應面法通過控制美拉德反應的時間、溫度、pH等因素研究形成沙蒿膠多糖和蛋白質共價復合物的最佳條件和乳化性能,為今后沙蒿膠的乳化特性研究提供了一種新的思路,同時為復合乳化劑在食品工業生產中的應用提供了理論依據。

1 材料與方法

1.1 材料與試劑

野生沙蒿籽:農戶收購;分離乳清蛋白、大豆分離蛋白、酪蛋白:鄭州康源化工產品有限公司;花生蛋白粉、 雞蛋蛋白粉:山東億寶萊生物科技有限公司;氫氧化鈉(分析純,純度>96.0%):天津市大茂化學試劑廠;鹽酸、十二烷基硫酸鈉:寧夏恒元創科貿有限公司。

1.2 儀器與設備

FE Plus pH計 梅特勒-托利多公司;T6紫外分光光度計 北京普析儀器有限公司;DF-101磁力攪拌器 鞏義市予華儀器有限公司;TDL-5低速離心機 上海安亭科學儀器廠;DXR真空冷凍干燥機 美國賽默飛世爾公司。

1.3 試驗方法

1.3.1 沙蒿膠多糖的提取

參考秦振平等[8]的方法略作修改,沙蒿籽與蒸餾水的體積比為1∶100,用5%鹽酸調節溶液pH至 2.0;將混合液于80 ℃水浴1.5 h再高速攪打5 min,使膠多糖進一步溶出,與種皮分離;以轉速為4000 r/min離心15 min后除去上清液得到絮狀物,進行真空冷凍干燥后得到沙蒿膠多糖。

1.3.2 單因素試驗

1.3.2.1 反應蛋白種類的選擇

在預試驗基礎上,將不同的蛋白(酪蛋白、分離乳清蛋白、大豆分離蛋白、花生蛋白、雞蛋蛋白)與沙蒿膠多糖以5∶1的比例混合,反應物濃度5%(W/W),調整pH至10.5,90 ℃反應120 min后分別對復合乳化體系的美拉德反應中間產物、褐變值和乳化活性進行測定。

1.3.2.2 反應時間的選擇

將分離乳清蛋白與沙蒿膠多糖以5∶1的比例混合,反應物濃度5%(W/W),pH調至10.5,90 ℃反應進行到0,30,60,90,120,150,180,210,240 min時分別取樣,對復合乳化體系的美拉德反應中間產物、褐變值、乳化活性進行測定。

1.3.2.3 反應溫度的選擇

將分離乳清蛋白與沙蒿膠多糖以5∶1的比例混合,反應物濃度5%(W/W),溫度分別設為75,80,85,90,95 ℃,調pH至10.5,反應至120 min時分別取樣測定復合乳化體系的美拉德反應中間產物、褐變值和乳化活性。

1.3.2.4 反應初始pH 的選擇

將分離乳清蛋白與沙蒿膠多糖以5∶1的比例混合,反應物濃度5%(W/W),調pH分別為9.5,10,10.5,11,11.5,在90 ℃下反應120 min后分別取樣,測定復合乳化體系的美拉德反應中間產物、褐變值和乳化活性。

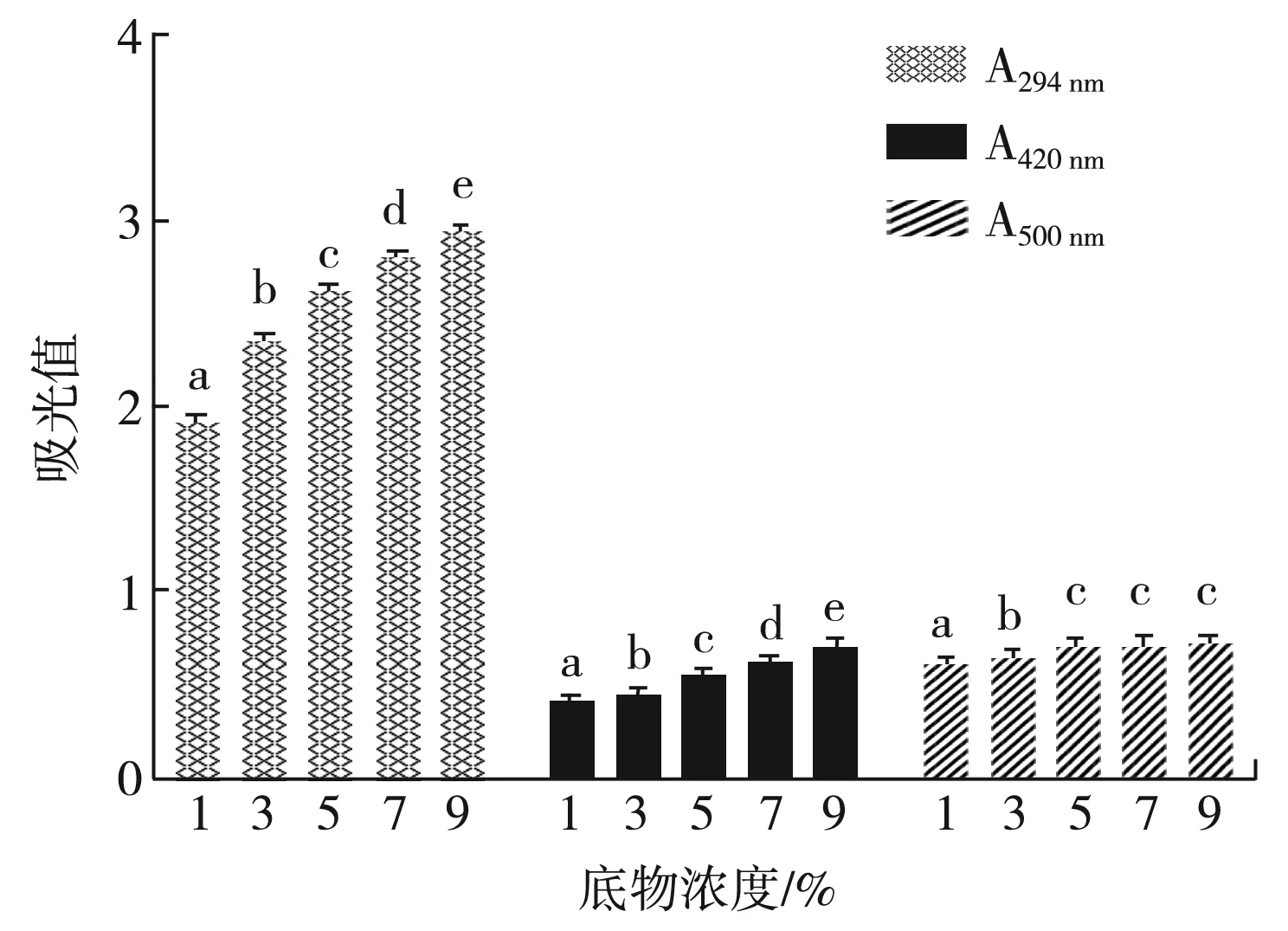

1.3.2.5 反應底物濃度的選擇

將分離乳清蛋白與沙蒿膠多糖以5∶1的比例混合,反應物濃度分別設為1%、3%、5%、7%、9%(W/W),調節pH至10.5,在90 ℃反應120 min分別取樣,測定復合乳化體系的美拉德反應中間產物、褐變值和乳化活性。

1.3.2.6 沙蒿多糖和蛋白比例的選擇

將分離乳清蛋白與沙蒿膠多糖以2∶3、1∶1、3∶2、3∶1、5∶1 的比例混合,反應物濃度為5%(W/W),初始pH為10.5,90 ℃反應至120 min時分別測定復合乳化體系的美拉德反應中間產物、褐變值和乳化活性。

1.3.3 響應面試驗

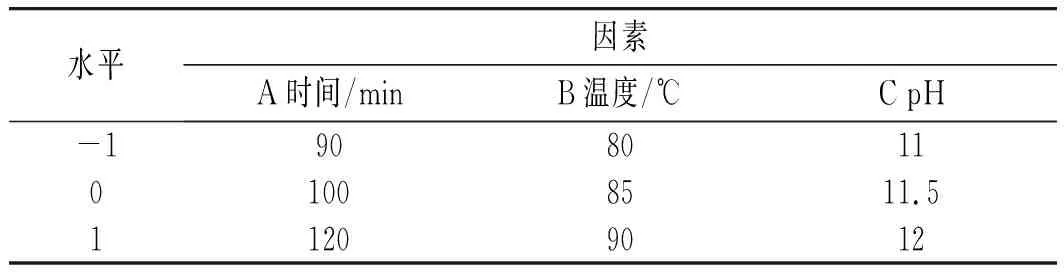

根據單因素試驗結果選擇時間、溫度和pH 3個主要因素,依據Box-Benhnken設計原理建立模型。以乳化活性和乳化穩定性為響應指標優化改良沙蒿膠多糖乳化性的最佳工藝條件,試驗因素和水平見表1。

表1 響應面試驗的因素水平Table 1 The factors and levels of response surface experiment

1.3.4 美拉德反應中間產物含量和褐變程度的測定

美拉德反應中間產物特征性吸收波長為290 nm,最終產物特征吸收波長為420 nm,故用波長290 nm和 420 nm處的吸光度表示美拉德反應的程度[9]。使用 0.1% SDS 溶液稀釋至蛋白濃度為 0.2%(W/V),在294 nm和 420 nm下測定吸光值。

1.3.5 復合乳化體系乳化活性和乳化穩定性的測定

參考王帥靜等[10]的方法略作改動,取10 mL樣液用蒸餾水稀釋至100 mL。加10 mL菜籽油,中等速率剪切2 min,制成乳狀液從底部取樣50 μL分散于5 mL的0.1% SDS溶液中。于500 nm波長下測定該稀釋液的吸光度A0,放置10 min后,測定吸光度A10。用0 min的吸光度A0表示乳化活性,乳化穩定性ES按公式(1)進行計算:

乳化穩定指數ES(min)=(A0×t)/(A0-At)。

(1)

式中:ES為乳化穩定性(min);t為兩次測定乳化穩定性的時間間隔(min);A0為起始吸光度;At為放置t min后的吸光度。

1.3.6 數據處理

采用SPSS 22軟件進行數據處理,GraphPad Prism 8.0.1軟件進行單因素試驗作圖,Design Expert 11軟件進行響應面圖的繪制和分析。

2 結果與分析

2.1 單因素試驗

2.1.1 反應時間對復合乳化體系的影響

由圖1可知,復合乳化體系的美拉德中間產物含量隨著反應時間的增加呈現先增大后減小的趨勢,而褐變指數在反應前期隨熱處理時間的延長顯著性增大(P<0.05),后期有所下降趨于穩定;這可能是因為美拉德反應中期會生成高活性的無色小分子中間產物,如Amadori重排產物形成的還原酮,以及它們在Strecker反應后生成的小分子醛類等,這些中間產物在294 nm處有紫外吸收;其后中間產物經過環化、脫氫、Retro-Aldol反應、重排、異構化,最后縮合形成棕色含氮聚合物或者共聚物——類黑素,其在420 nm處有可見光吸收[11-12]。

圖1 時間對復合乳化體系的影響Fig.1 The effect of time on composite emulsion system

美拉德反應中蛋白質-多糖的共價復合主要是發生在反應初級階段的Amadori重排,因此反應時間長短對復合乳化體系的乳化性影響很大。由圖1可知,反應前期隨著反應時間的延長,乳化活性緩慢升高,在120 min左右達到最大之后乳化活性緩慢下降,但無顯著性差異(P>0.05)。可能是因為前期小肽或蛋白質發生了交聯,同時糖或糖降解產物與蛋白反應,生成具有良好乳化活性的產物;隨著反應時間的增長,發生環化和降解等反應導致MRPs分子量的差別逐漸增大繼而對產物的乳化活性造成負面影響[13]。綜上,選取120 min作為反應時間。

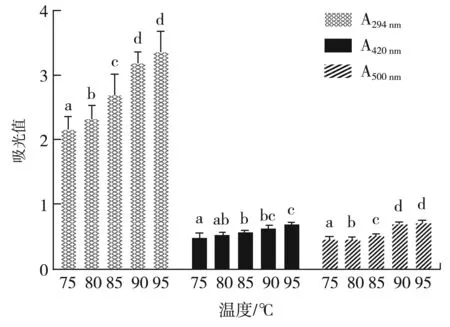

2.1.2 溫度對復合乳化體系的影響

圖2 溫度對復合乳化體系的影響Fig.2 The effect of temperature on composite emulsion system

由圖2可知,乳化活性在 90,95 ℃時具有最高值,與低溫下反應產物的乳化活性有顯著性差異(P<0.05),可能是因為溫度較高時反應速度較快且反應程度大,有利于生成有較好乳化活性的大分子交聯產物。由于水浴溫度超過95 ℃后溶液極易沸騰,不僅難以繼續升溫而且會影響儀器的穩定性,因此試驗選取溫度范圍截至95 ℃。綜合考慮以上幾點因素,選取95 ℃為加熱條件進行下一步優化。

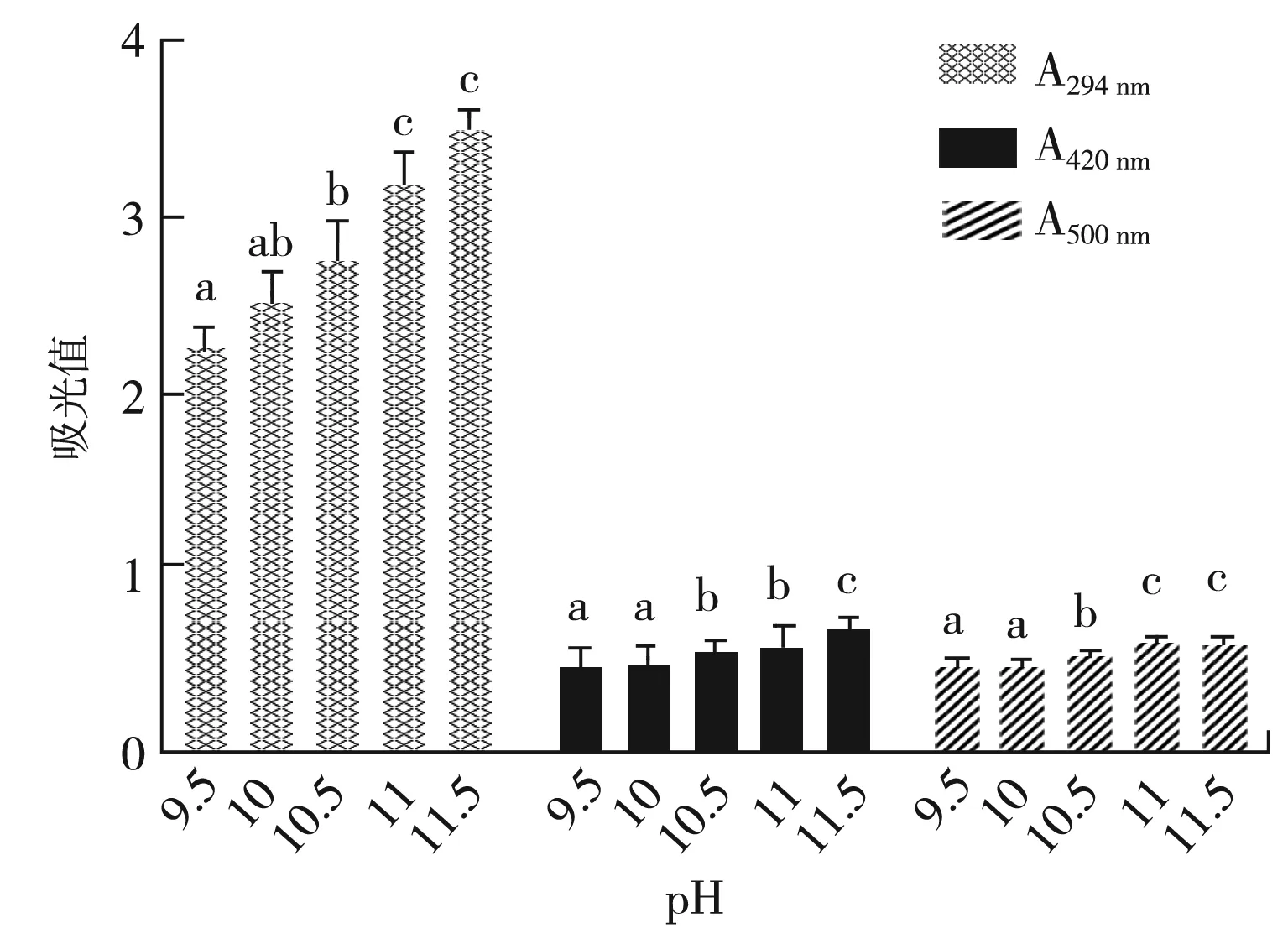

2.1.3 起始pH對復合乳化體系的影響

圖3 pH 對復合乳化體系的影響Fig.3 The effect of pH value on composite emulsion system

一般來說,美拉德反應在酸性條件下速率較慢,在堿性條件下速率較快,即美拉德反應一般會隨體系初始pH 值的升高而加劇[14]。由圖3可知,褐變程度和中間產物都隨著反應起始pH的升高而增高,呈顯著性差異(P<0.05)。這可能是由于蛋白質的游離氨基隨著pH的升高非質子化的部分增加,親核作用和反應活性增強有利于美拉德反應進行[15]。此外,較高的pH值離乳清分離蛋白的等電點較遠,引起較強的分子內靜電排斥力,導致更大的分散程度、更高的溶解度和更多的反應性氨基暴露,這些都有助于改善接枝反應[16]。隨著pH增大,乳化活性也逐漸增大且在pH為11時乳化活性表現為最佳,而pH升到11.5時乳化活性稍有下降但是無顯著性差異。綜合以上幾點因素,選取pH為11進行下一步優化。

2.1.4 多糖與蛋白比例對復合乳化體系的影響

圖4 多糖蛋白比例對復合乳化體系的影響Fig.4 The effect of the ratio of polysaccharide and protein on composite emulsion system

由圖4可知,隨著沙蒿多糖與蛋白的質量比例增加,反應中間產物和褐變程度顯著增加(P<0.05),這可能是由于隨著沙蒿多糖與蛋白的質量比例升高,蛋白質含量增加使得反應活性大幅度提升。而乳化活性在多糖與蛋白質量比例為1∶5時最大,而后隨著蛋白增加,復合乳化體系的乳化活性減小,可能是因為蛋白質含量過多導致反應進程過快,影響沙蒿膠多糖的糖醛酸與氨基酸充分結合形成具有乳化活性的產物,不利于得到具有優良乳化活性的復合乳化體系。因此,選取沙蒿多糖與蛋白的質量比例為1∶5進行下一步優化。

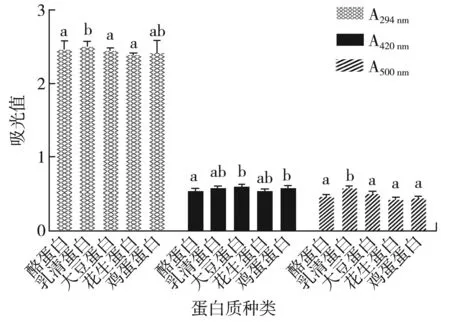

2.1.5 蛋白質種類對復合乳化體系的影響

圖5 蛋白質種類對復合乳化體系的影響Fig.5 The effect of protein types on composite emulsion system

選擇5種常見的優質蛋白質進行對比(采用凱氏定氮法[17]測定5種蛋白質的蛋白含量,確保其蛋白含量一致)。由圖5可知,分離乳清蛋白復合乳化體系的乳化活性、美拉德反應中間產物和褐變程度均顯著高于其他蛋白質(P<0.05),結果表明分離乳清蛋白比其他蛋白更易與沙蒿多糖反應。可能是由于乳清分離蛋白的分子是雙親分子,當乳清蛋白溶解于水中時其親水性基團朝向外側而疏水基團聚集朝內,形成膠束使水油體系保持平衡的能力,這樣的結構賦予了其良好的表面活性,使反應產物具備優良的乳化性[18],故選擇分離乳清蛋白作為優化試驗的蛋白質。

2.1.6 反應底物濃度對復合乳化體系的影響

圖6 底物濃度對復合乳化體系的影響Fig.6 The effect of substrate concentration on composite emulsion system

由圖6可知,隨著乳清分離蛋白濃度的不斷增大,反應體系的褐變程度、中間產物生成量和乳化活性均顯著提高(P<0.05)。蛋白濃度的適當增加有利于形成乳化活性較好的復合乳化體系,但蛋白濃度過大溶液的黏度也會增加,則不利于反應生成具有良好乳化活性的復合乳化劑。綜上,選擇濃度為5%進行工藝優化試驗。

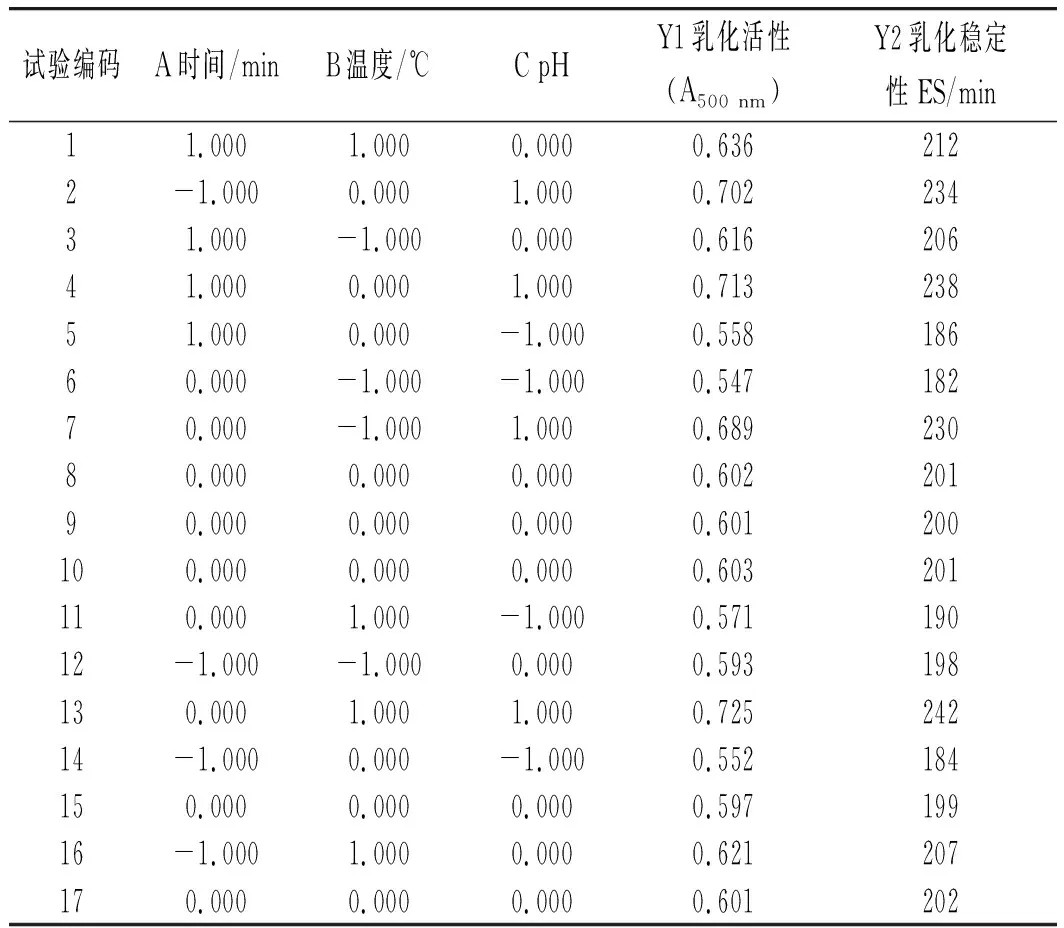

2.2 響應面試驗設計及結果

根據單因素試驗結果選擇pH值、溫度和時間為自變量,以產物的乳化性和乳化穩定性作為響應值,采用Box-Behnken對改良沙蒿多糖乳化性工藝參數進行優化,結果見表2。

表2 Box-Behnken試驗設計及結果

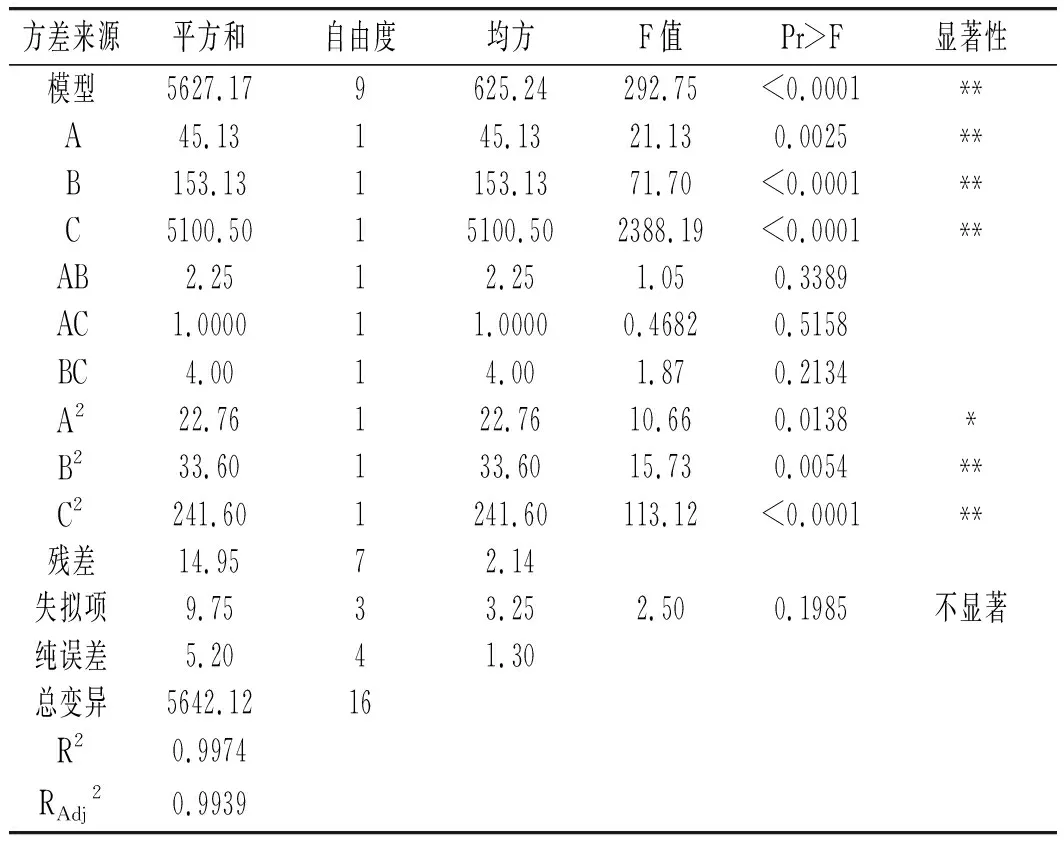

2.3 回歸模型方差分析

采用Design Expert 11軟件進行方差分析和多元回歸擬合分析,得到A(時間)、B(溫度)、C(pH)與響應值乳化性和乳化穩定性的二次多項回歸模型:

Y1=0.6008+0.0069A+0.0135B+0.0751C-0.0020AB+0.0012AC+0.0030BC+0.0070A2+0.0087B2+0.0235C2。

Y2=200.6+2.375A+4.375B+25.25C-0.75AB+0.5AC+1BC+2.325A2+2.825B2+7.575C2。

表3 復合乳化體系乳化活性擬合多元二次方程模型的方差分析Table 3 Analysis of variance of emulsifying property fitting multiple quadratic equation model for composite emulsion system

表4 復合乳化體系的乳化穩定性擬合多元二次方程模型的方差分析Table 4 Analysis of variance for each term in the fitted quadratic polynomial models for emulsion stability of composite emulsion system

由表3和表4可知,方差分析的Prob>F值小于0.05,并且在95%的置信水平上具有統計學意義,因此ANOVA證實了統計模型的充分性。乳化活力和乳化穩定性兩個回歸模型均為極顯著,失擬誤差為不顯著,說明模型的擬合度較高,可進行可靠預測。響應值為乳化活力的模型中R2=0.9979、RAdj2=0.9953,表示該模型能夠反映99.53%響應值的變化,說明該模型與實際情況有很好的擬合性,可以用來解釋說明各數據變化和參數之間的關系。經F檢驗,回歸方程中A、B、C、A2、B2、C2各項對乳化活力值的影響為極顯著(P<0.01),各交互作用均不顯著。離散系數(C.V.,%)表示試驗的精確度,數值越大表明試驗的可靠性越差。本試驗C.V.值為0.6226%,試驗數值較小,說明試驗的可靠性較好。在響應值為乳化穩定性的模型中R2=0.9974、RAdj2=0.9939,則表示該模型能夠反映99.39%響應值的變化。經F檢驗,回歸方程中A、B、C、B2、C2各項對乳化穩定性的影響為極顯著(P<0.01),A2對乳化穩定性的影響顯著(P<0.05),各交互而作用均不顯著。C.V.值為0.7047%,試驗數值較小,進一步地反映了試驗的可靠性。

2.4 交互作用分析

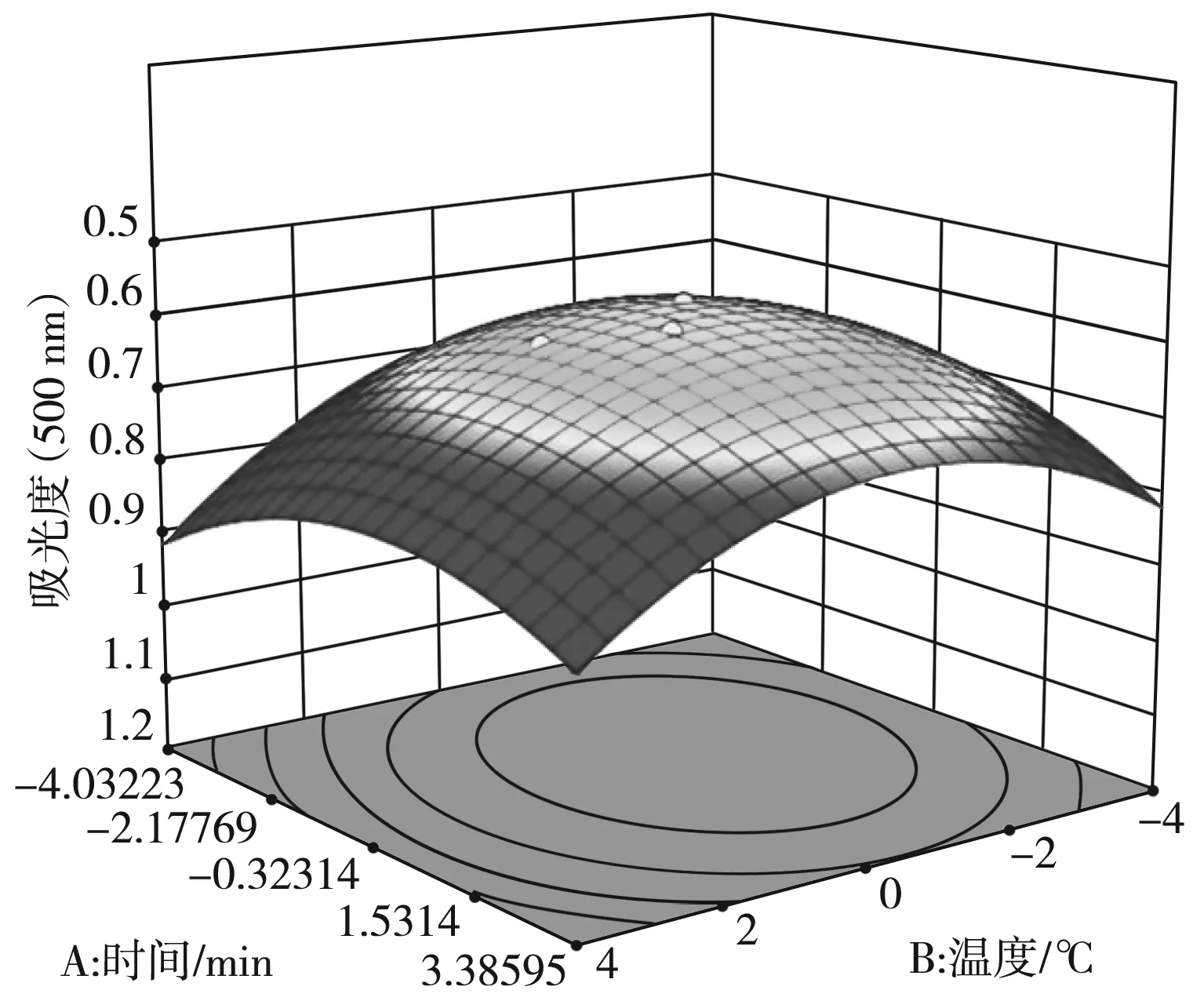

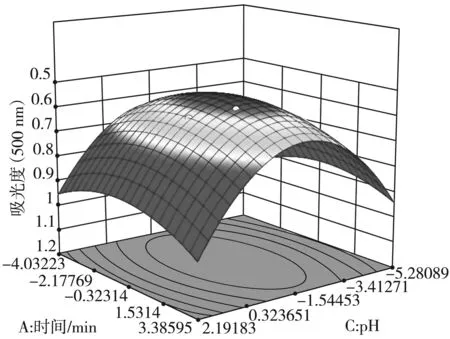

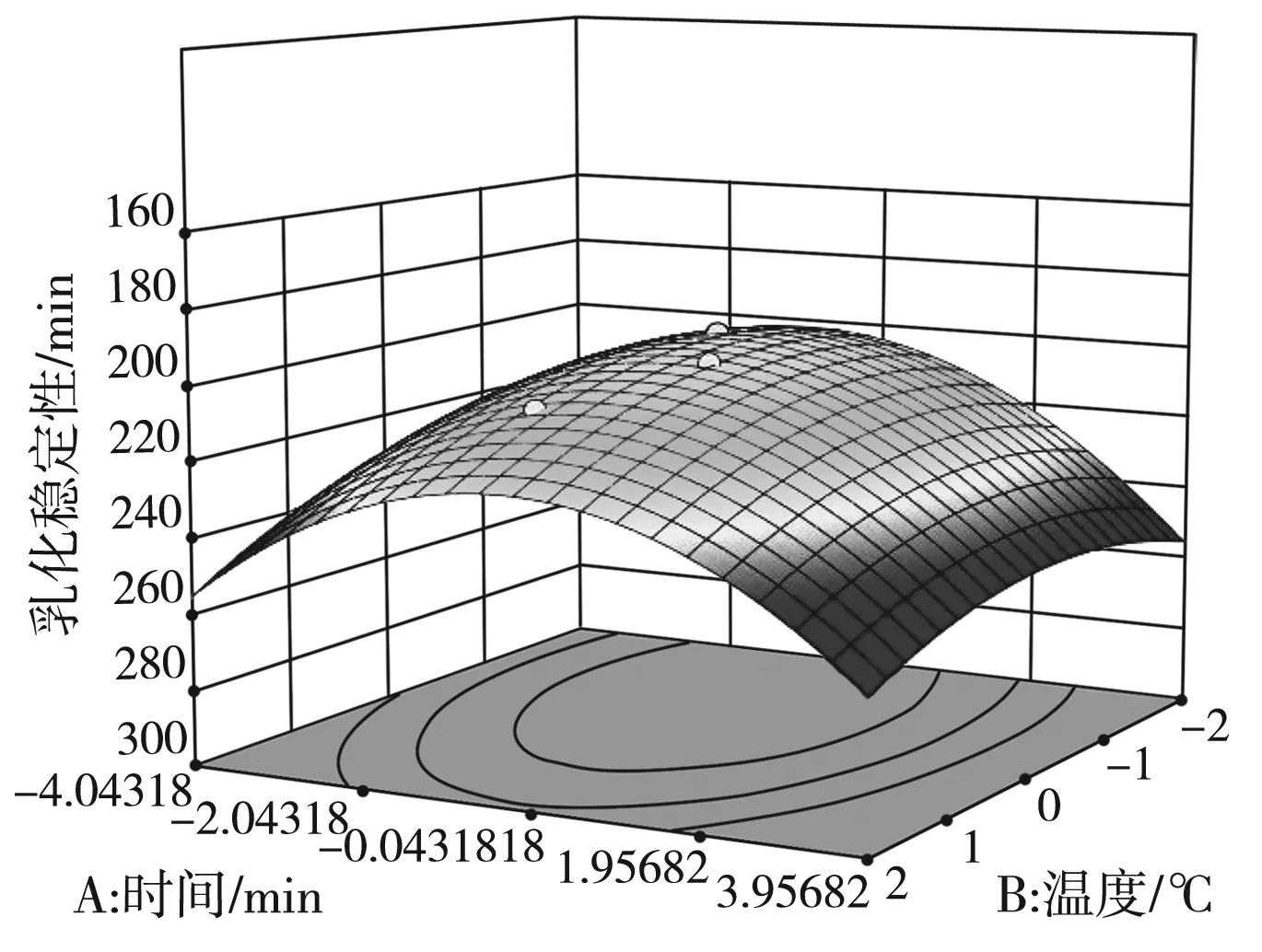

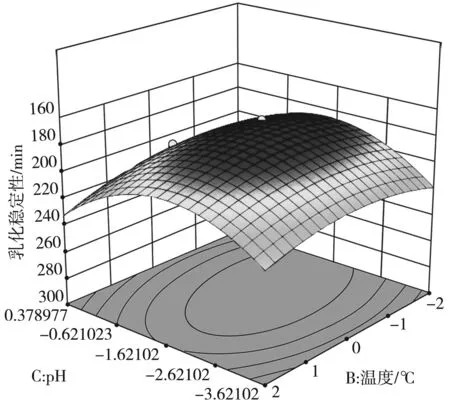

響應面圖曲面坡度陡峭和等高線密集呈成橢圓形表示兩因素的交互影響大,而坡度平緩、等高線呈圓形則與之相反。響應面開口向下且呈凸形曲線時說明響應面存在最大值,表明最優參數在所設計的因素水平范圍內[19]。通過對時間、溫度、pH 3個因素兩兩交互分析,探究每兩個因素對響應值乳化性和乳化穩定性的影響。各因素對響應值乳化活性和乳化穩定性的影響見圖7~圖12。

圖7 時間和溫度對乳化活性的影響Fig.7 Effects of time and temperature on emulsifying property

圖8 時間和pH對乳化活性的影響Fig.8 Effects of time and pH value on emulsifying property

圖10 時間和溫度對乳化穩定性的影響Fig.10 Effects of time and temperature on emulsifying stability

圖11 時間和pH對乳化穩定性的影響Fig.11 Effects of time and pH value on emulsifying stability

圖12 溫度和 pH對乳化穩定性的影響Fig.12 Effects of temperature and pH value on emulsifying stability

由圖7~圖12可知各變量與變量之間對響應值的影響,A(時間)、B(溫度)和C(pH) 3個因素對乳化性和乳化穩定性的影響結果中其等高線均趨向于圓形,說明溫度和時間、溫度和pH、時間和pH的兩兩交互因素對響應值乳化性和乳化穩定性的影響不顯著(P>0.05)。結合表中交互項值的分析結果表明變量溫度、時間、pH對響應值乳化性和乳化穩定性均有較大影響[20]。

2.5 最優工藝驗證

采用Design-Expert 11求出被檢變量的最優值,即最佳工藝參數為時間117.965 min、溫度89.624 ℃、pH 11.995,Y1為0.732,Y2為244.028 min。為了使工藝參數更加符合實際生產生活,將工藝參數取整得最佳工藝時間為118 min,溫度為90 ℃,pH為12。為了驗證該最佳工藝的可靠性,進行3次驗證試驗,得到平均值Y1=0.715,Y2=240.25 min,非常接近預測值。因此,該多元二次回歸方程能夠準確預測此工藝乳化性和乳化穩定性。

3 結論

以沙蒿膠多糖為原料,基于單因素試驗,采用響應面分析法對改良沙蒿多糖乳化性的工藝參數進行優化,驗證試驗確定最佳生產工藝條件為:添加的蛋白為分離乳清蛋白,底物濃度為5%,多糖與分離乳清蛋白的比例為1∶5,時間為118 min,溫度控制在90 ℃,pH值為12時,在此工藝條件下得到的乳化活性為0.732,乳化穩定性為244.028 min。