輕量化鋁/鋼與鋁/銅焊接新方法

——攪拌摩擦釬焊與攪拌摩擦點釬焊

張貴鋒,王鑫煒,王宗科

西安交通大學金屬材料強度國家重點實驗室焊接與涂層研究所 陜西西安 710049

1 序言

以鋁代鋼、以鋁代銅是運輸與電力設備(如大型風電繞組)輕量化的重要途徑。攪拌摩擦焊作為固相焊接方法具有利用流變去膜、加熱時間短、抑制金屬間化合物(Intermetallic Compound,IMC)的優勢,可用于Al/Fe、Al/Cu異種金屬組合的快速焊接[1-6]。攪拌摩擦焊利用由軸肩與攪拌針組成的同軸工具,在母材表面與對接面分別導入寬的軸肩與細的攪拌針,通過軸肩的摩擦加熱軟化、攪拌針的剪切及拖曳形成的高溫塑性流動與轉移、軸肩的擠壓,可獲得氧化膜被破碎的致密接頭。軸肩的導入使旋轉工具對金屬的加工效果由“銑”變為“焊”,同時旋轉軸肩作為摩擦熱源改善了待攪拌母材的塑性,又避免了工件的旋轉,創立了可進行板材摩擦焊的獨特有利條件。

攪拌摩擦焊所用軸肩具有綜合的熱-力聯合作用,不僅是熱源,而且同時是寶貴的力源,尤其對于薄板搭接的水平界面。其作用包括:摩擦加熱軟化母材、防止金屬外溢(由“銑”變為“焊”)、驅動表層金屬環向流動、擠壓攪拌針后待沉積高溫塑化金屬(主要利用軸肩后半部)、保護攪拌區、保證表面光滑成形。攪拌針的主要作用有剪切破碎氧化膜(單圈累積剪切總厚度為焊接速度/轉速)、攪拌混合被剪切母材、利用向前擠壓與切向摩擦轉移高溫塑化金屬(向前擠壓也產生向后流動效果)。由軸肩驅動的塑性流動(表層扭轉與針后擠壓)與攪拌針驅動的塑性流動(攪拌針本體形成的擠壓與環向剪切、螺紋形成的軸向擠壓)在攪拌區不同位置(如攪拌針前后、表層與下部、前進側與后退側)形成非均勻的、不同方向(包括環向、豎向、斜向)的足量塑性流動,是攪拌摩擦焊實現分散去膜、界面混合、側壁密合、最終致密回填攪拌針后瞬時空腔的唯一途徑;接頭呈非均勻的織構特征。但高強金屬軟化困難、流動阻力大、與鋁材塑性流動不同步、對工具有磨損、打碎分散困難、變形活化易促生IMC,因此存在諸多工藝難點。

西安交通大學特種焊與釬焊課題組開發了3種Al/X異種金屬攪拌摩擦焊改進技術,包括攪拌摩擦軟釬焊、攪拌摩擦硬釬焊與攪拌摩擦點釬焊方法。本文簡要介紹上述鋁/鋼與鋁/銅輕量化焊接方法的工藝要點、特征與應用。

2 預設偏移量的異種金屬攪拌摩擦對接焊

Al/Fe、Al/Cu攪拌摩擦對接焊工藝有兩項要點:一是工件放置需遵循“前硬后軟”原則,即將強度高的母材置于前進側(AS),強度低的母材置于后退側(RS),可保證所需塑性流動與前進側壁重新致密焊合(攪拌針后,摩擦與擠壓引起的流動方向一致,均朝向鋼或銅側);避免Al/Fe在后退側的長時間密接,抑制IMC在后退側的持續生長。二是攪拌針的位置需設置偏移量,即使攪拌針的中心偏離原界面,有意偏向軟質鋁母材一側,使大部分攪拌針位于軟質的鋁母材內,以此兼顧降低摩擦加熱溫度、破除界面氧化膜、減少工具磨損及抑制IMC過厚。該方案最初由日本新瀉大學的渡邊等人提出(見圖1)[7-8],其論文曾獲JMPT期刊所頒發的高引用優秀論文獎。另外,母材排列位置會影響表面成形質量[9]。Al/Fe的攪拌摩擦焊接頭的IMC主要分布在接頭上部;形成較好的Al/Fe攪拌摩擦焊接頭的條件是攪拌針既能通過摩擦去除鋼材表面的氧化膜,又能使被剪切下來的鋼鐵呈碎粒狀并無間隙地分散于鋁基焊縫中,同時不出現明顯、連續的IMC層[7,8]。

圖1 設置攪拌針偏移量的Al/Fe異種金屬攪拌摩擦焊技術及攪拌針偏移量影響[7,8]

本課題組在Al/Cu異種金屬攪拌摩擦對接焊研究中發現,偏移量適中可以獲得斷裂于Al母材的合格接頭。若使攪拌針向Al側偏移過大或過小,都不利于破碎Cu表面的原始氧化膜,但前者接頭斷裂于原始界面,而后者接頭斷裂于攪拌區內[10]。因為前者易于理解,所以在此主要分析后者。若向Al側的偏移量過小,則由Cu側母材被攪拌針剪切下來的部分呈較厚的片狀(非粒狀),攪拌針無法將剪切下來的Cu片打碎分散于Al基焊縫內(Cu片具有優良的強度與塑性)。于是,在攪拌區內形成由剪切下來的Cu片與塑化鋁形成的“Cu片/Al”次生界面。值得注意的是,雖然Cu母材側的界面為剪切形成的新鮮潔凈表面,但剪切下來的Cu片表面仍有原始氧化膜覆蓋。因此“Cu板/Al”界面潔凈,而“Cu片/Al”次生界面因存在破碎不徹底的原始氧化膜成為接頭的薄弱環節。

最近,有關于在Al/Fe攪拌摩擦焊中附加冷卻介質(噴嘴在攪拌頭后方)與超聲波振動的報道(見圖2)。西班牙與伊朗學者提出附加冷卻輔助攪拌摩擦焊(Cooling Assisted FSW),在攪拌頭后方20mm處用噴嘴噴水、CO2與壓縮空氣,證明了冷卻速度居中的噴水冷卻能優化IMC厚度,并獲得較好的塑性流動與機械結合,可將鋁/鋼(AA3003/A441低碳鋼)攪拌摩擦焊接頭的抗拉強度由140MPa提高到180MPa[11]。德國學者THOM?提出超聲波強化攪拌摩擦焊(Ultrasound Enhanced FSW),認為導入超聲波能在焊核區引起更好的混合,改善流動;消除Al/Fe界面空洞;焊核區的鋼微粒更少更細[12]。

圖2 攪拌頭后方附加冷卻與超聲波強化的Al/Fe攪拌摩擦對接焊

3 攪拌摩擦搭接焊存在的問題與攪拌摩擦釬焊新工藝

3.1 攪拌摩擦搭接焊存在的問題

異種金屬搭接焊存在的問題可分為兩大類:一類是攪拌摩擦搭接焊(Friction Stir Lap Welding,FSLW)固有的共性問題;另一類是由該母材組合帶來的個性問題。

攪拌摩擦搭接焊的固有共性問題主要有以下幾個方面。

1)攪拌中心水平界面上/下混合不良。雖然水平界面的氧化膜經歷了從攪拌針前到攪拌針后的轉移,但由于攪拌針的旋轉方向與待焊的水平界面呈平行關系,導致轉移后氧化膜的存在位置仍然主要在焊接水平面。為此,需要利用螺紋與傾角強化軸向流動與上下界面的混合。

2)攪拌區邊緣存在鉤型次生界面缺陷。比較輕微的鉤型缺陷表現為:在熱力影響區溫度低而軟化較輕的下板母材,輕微向上嵌入溫度高而軟化較重的上板母材(多在前進側),或者攪拌頭的擠壓使上板嵌入下板(多在后退側)。這主要由近攪拌區上下母材的溫差、強度差(軟化程度不同)、外溢流動與擠壓流動的綜合作用引起的豎向流動造成的。嚴重的鉤型缺陷甚至可以在軸肩的扭轉作用下伸入攪拌區。鉤型缺陷的存在會造成上板有效承載厚度減薄與應力集中。

3)在成形方面存在單道焊道狹窄(約為攪拌針的直徑)與攪拌針針孔兩項弊端。另外,Al/Fe異種金屬組合存在攪拌針針尖的磨損,對針尖壓入深度敏感等問題,以及在攪拌區存在因軟、硬母材的軟化與流動不同步而形成的空洞及IMC生長快等。

3.2 攪拌摩擦釬焊工藝、去膜機理及影響因素

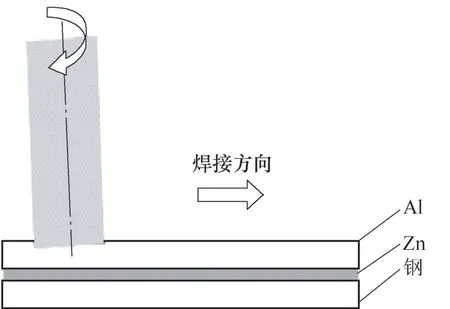

針對攪拌摩擦搭接焊焊道狹窄、驅除與分散界面氧化膜能力差、對針端在界面處壓入深度敏感、攪拌針的磨損等問題[13],本課題組開發了攪拌摩擦釬焊專利技術(2012年授權)[14,15]。攪拌摩擦釬焊采用無針攪拌頭(要點之一)并輔之以能與母材發生共晶反應的釬料(要點之二)。攪拌摩擦釬焊工藝原理示意如圖3所示。Al/Fe搭接接頭撕裂斷口如圖4所示,可見大量的Al黏附在Fe表面[15]。攪拌摩擦釬焊通過擠出共晶液相帶出氧化膜,以此代替塑性流動實現去膜并拓寬焊幅,從而解決了攪拌摩擦搭接焊中存在的攪拌區內上/下混合困難,攪拌區邊緣存在鉤型缺陷并易延伸入攪拌核區內,焊幅狹窄,以及匙孔與攪拌針的磨損問題。另外,相比傳統爐中釬焊,攪拌摩擦釬焊具有強機械去膜能力,可改善潤濕性,能在大氣環境下施焊。攪拌摩擦釬焊還可以用于制備復合板、復合管。

圖3 攪拌摩擦釬焊工藝原理示意(無攪拌針)

圖4 Al/Fe用Zn釬料的攪拌摩擦釬焊接頭撕裂斷口[15]

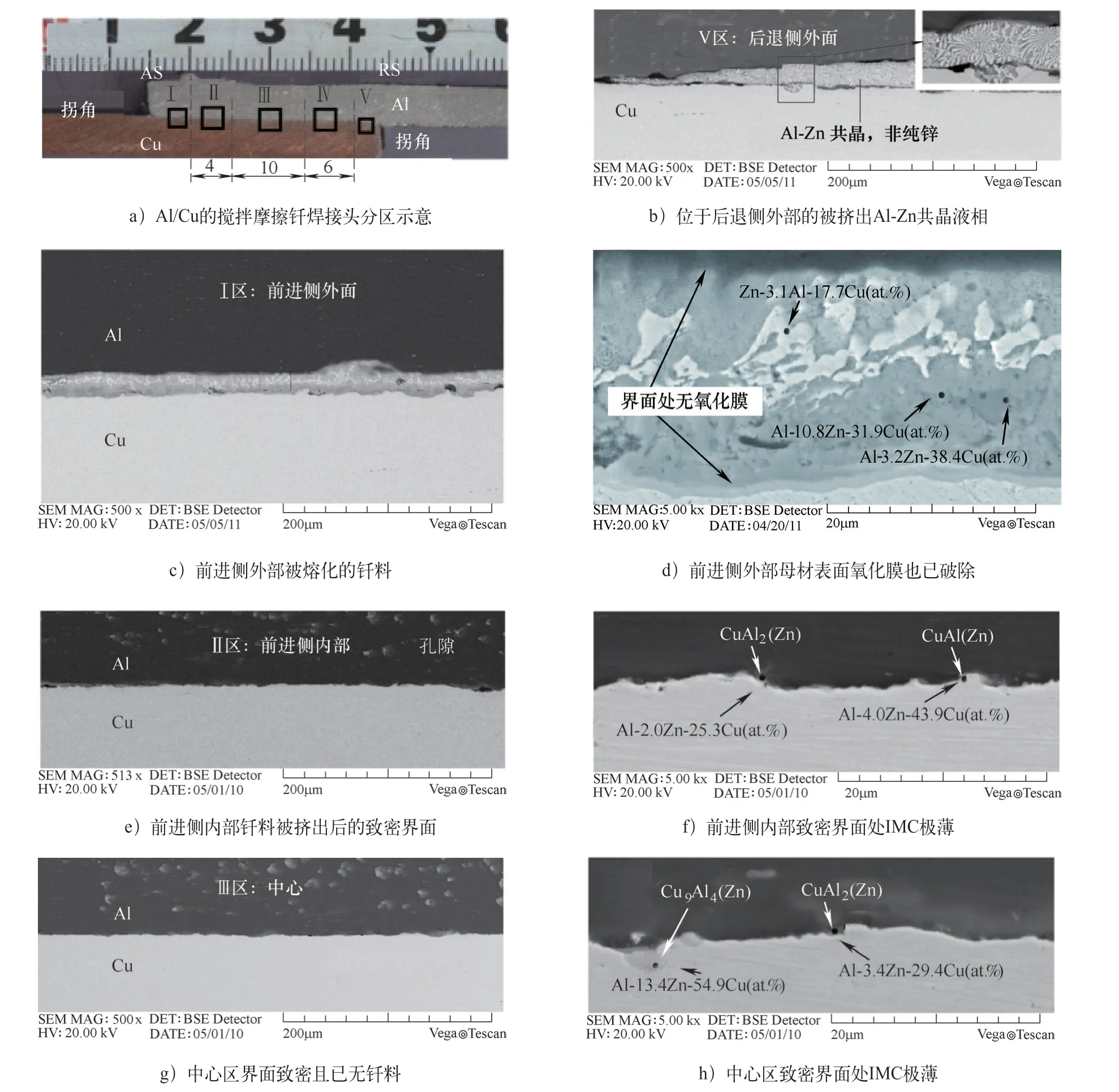

攪拌摩擦釬焊在界面去膜方面的優越性體現在去膜范圍廣泛,可以延伸到軸肩以外的區域,由此大幅擴展了焊接面積。其特殊性體現在釬料/母材間的共晶反應自始至終得到了旋轉軸肩的誘發與持續促進。如圖5所示,在Al/Cu組合用Zn箔作釬料的攪拌摩擦釬焊接頭中,可看到軸肩以外的區域也通過共晶反應獲得了優良的去膜與潤濕效果,而中心區域的液相被擠出至軸肩以外。

圖5 鋁/銅攪拌摩擦釬焊的去膜潤濕范圍擴展至軸肩外及中心區液相的擠出[16]

界面去膜是決定釬焊成功與否的首要因素。界面氧化膜的去除實際可分為破碎、移除(或破碎、分散)兩個繼發階段。筆者將釬焊去膜方式分為:釬劑反應去膜(化學冶金)、釬料溶解去膜(物理冶金,利用膜下潛流)及機械作用去膜(扭轉、振動、剪切、摩擦及變形等多種形式)3種。其中,前兩種又統稱為冶金反應去膜方式。攪拌摩擦釬焊綜合利用了后兩種去膜方式,可獲得更大范圍(去膜幅寬約為軸肩直徑)、更為優良的去膜效果(氧化膜易于隨液相被快速擠出)。在機械去膜方式中,能對界面形成剪切效果(如扭轉、摩擦)的去膜方式,比正壓變形去膜方式更易于在較小的作用力下(或較小的變形程度下)驅使氧化膜離開原始位置,破膜效果更為有效。攪拌摩擦釬焊積極活用高速旋轉的大直徑軸肩不僅是“熱源”,而且同時是“力源”以及“力矩源”的寶貴特性。高速旋轉的大軸肩對搭接界面具備提供一定扭轉與微剪切的能力與條件,其影響因素較多,如軸肩直徑越大、轉速越高、焊接速度越慢、上板越薄、上/下板強度比越小、上板拘束與延展設計越合理,則旋轉軸肩的“間接扭轉”去膜能力越強。

攪拌摩擦釬焊由于攪拌針的取消,塑性流動對去膜與接頭形成的貢獻大幅削弱,所以釬焊的貢獻躍居主要地位(軸肩以外的區域也能利用釬焊機制焊合)。當加熱溫度低,釬料/母材之間的共晶反應與相互作用變弱,為此常常需要借助機械途徑的輔助,才能實現有效去膜。攪拌摩擦釬焊利用寬大軸肩的扭轉作用,能在水平界面形成微剪切,由此帶來兩項有利效果:一是預破膜效果較好,為共晶反應創造了較好的條件;二是充分攪拌混合共晶液相,可進一步加速并強化氧化膜的破碎與分散。因此,攪拌摩擦釬焊實際是一種巧妙利用寬大軸肩的扭轉破膜引發、并持續輔助促進的釬焊過程。

3.3 攪拌摩擦釬焊工藝的新發展

本課題組自2009年提出無針攪拌摩擦釬焊專利技術以后[14],將其用于復合板制備(試圖寬幅化與高速化)、異種金屬焊接、針孔填充。近年來又獲得了如下進展。

(1)釬料方面 將攪拌摩擦釬焊工藝由 “攪拌摩擦軟釬焊”(主要用Zn箔、Sn箔等軟釬料)發展到“攪拌摩擦硬釬焊”(主要用Al基、Ag基、Cu基等硬釬料)。特別是當采用Al-Si硬釬料進行攪拌摩擦硬釬焊時,界面IMC厚度比采用Zn箔的攪拌摩擦軟釬焊更小,接頭剪切強度更高,可用于鋁/鋼復合方管或排管、鋁包鋼海洋平臺樁腿的制備。

(2)接頭形式方面 由攪拌摩擦搭接釬焊發展到攪拌摩擦對接釬焊,優點在于可以消除焊道根部的“吻接”缺陷。

(3)母材方面 將母材組合由Al/Fe、Al/Cu拓展到Al/SUS、Al/Ti、Al/Al組合,發現軸肩直徑、上下板母材的強度比(如軟/軟、軟/硬組合)是影響界面去膜的因素。

(4)拓展應用 從焊接、復合板制備(往復多道攪拌摩擦釬焊)發展到修復、再制造、表面復合材料制備,以及基于多層攪拌摩擦釬焊的增材制造(FSB-AM)。目前,主要致力于FSB-AM層間快速銜接提高效率的研究。

(5)攪拌鍍覆內壁的復合管制備技術 通過將攪拌對象由固相發展到液相,將復合對象由板材發展到管材,提出了液相攪拌鍍覆內壁的復合管制備技術。

另有學者開展了關于攪拌摩擦釬焊釬料的優化(厚度、成分)與工藝優化(導入超聲波振動)的研究[17-19]。

4 攪拌摩擦點焊存在問題與攪拌摩擦點釬焊

4.1 攪拌摩擦點焊存在的問題

攪拌摩擦點焊(Friction Stir Spot Welding,FSSW)也是針對搭接接頭而言的。由日本川崎重工開發的攪拌摩擦點焊技術采用帶針攪拌頭,也存在與攪拌摩擦搭接焊相似的缺點:上板母材被擠出形成針孔、鉤型缺陷,以及攪拌針下豎向混合不足。其主要是利用針孔周圍較小范圍內熱-力影響區的流動實現去膜,消除鉤型缺陷。而由德國開發的回填式攪拌摩擦點焊(Refill-FSSW)技術,采用復雜的分體式攪拌頭(由外圈壓緊環、內圈可回抽摩擦環、中心可回抽攪拌針組成),雖然可以回填針孔,但存在以下問題:①回填金屬流動不到位、周圍側壁的金屬重新結合較差,主要原因在于回填壓力大小與方向均不理想,導致側壁擠壓效果受限。②攪拌區的水平界面上下方的母材整體先上后下移動,但相互之間上下混合難實現。

4.2 攪拌摩擦點釬焊

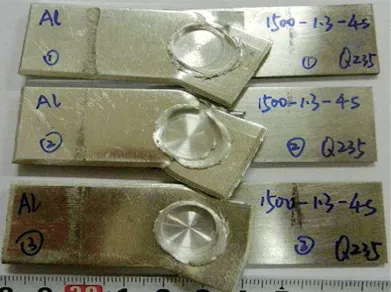

為克服日本攪拌摩擦點焊存在的針孔、德國Refill-FSSW存在的側壁重新焊合不良的問題,筆者在攪拌摩擦釬焊工藝基礎上,提出了攪拌摩擦點釬焊技術(Friction Stir Spot Brazing,FSSB)。攪拌摩擦點釬焊也采用無針攪拌頭并輔之以釬料的思路,其工藝流程如圖6所示[20],啟動無針攪拌頭旋轉、接觸壓緊、原位摩擦、回抽工具,視需要加入頂鍛程序,進一步改善去膜與組織,拓寬焊接面積。其去膜機理與攪拌摩擦釬焊相似,也是軸肩扭轉強化的共晶反應去膜。

圖6 攪拌摩擦點釬焊工藝流程[20]

攪拌摩擦點釬焊的優點:焊接面積調節范圍廣;無針孔;利用釬料的快速溶解,消除扭轉區外周的鉤型缺陷;利用軸肩扭轉與共晶反應界面去膜效果優良(見圖7)。所用母材組合從Cu/Cu[20]、Al/Fe[21]可拓展到Al/SUS、Al/Cu等多種組合。該工藝尤其在制備Al/Fe/Al、Al/Cu/Al三明治式復合圓片配件方面具有簡潔高效的優勢。

圖7 單側約束鋁/鋼攪拌摩擦點釬焊表面無孔成形并證明界面存在扭轉作用[20]

5 結束語

作為異種金屬攪拌摩擦搭接焊的改進工藝,攪拌摩擦釬焊與攪拌摩擦點釬焊均采用無針攪拌頭兼做熱源與力源,并輔之以冶金措施彌補無攪拌針的不足——添加能顯著溶解母材的釬料,利用軸肩的間接扭轉與微剪切作用預先破膜,并持續促進釬料/母材之間的反應、溶解、混合、擠出,最終在氧化膜隨液相擠出后可獲得潔凈母材之間的擴散結合。攪拌摩擦釬焊與攪拌摩擦點釬焊可避免基于單一塑性流動的攪拌摩擦焊與攪拌摩擦點焊存在的匙孔、焊接面積窄小、鉤型缺陷、攪拌區上下混合不足及攪拌針針尖磨損等問題。攪拌摩擦釬焊工藝的不斷研究發展,可為“以鋁代鋼、以鋁代銅”在運輸與電力設備的實用化中提供新的技術途徑。