放水隧道施工質量及灌漿工藝控制研究

江 波

(中電建生態環境集團有限公司,廣東 深圳 518000)

1 工程概況

深圳市公明供水調蓄工程屬大(2)型Ⅱ等工程,地處深圳市西北部,建設內容包括四部分:鵝頸水庫-公明水庫連通工程,公明水庫擴建工程,雨洪利用-白花引水改造工程與公明水庫至石巖水庫供水工程。其中公明水庫擴建工程設計洪水標準為100a一遇,校核洪水標準為5000a一遇,總庫容1.48億m3。

主要建筑物有4號壩、放水隧洞及其進出口建筑物等。其中4號壩壩頂高程63.5m,寬8m。壩型為粘土心墻土石壩,壩頂總長1121m,最大壩高50.7m。

圓形有壓放水隧洞布置在4號、5號大壩之間的大馬山下,洞身長度423m,內徑3m,兼有放空供水和導流的功能。1、5號道路參照四級公路設計,總長分別為991m、88m,雙車道路面寬8.0m。

2 工程地質與水文地質條件

本工程區主要地貌類型為剝蝕侵蝕臺地型寬谷,放水隧道及其進出口工程地質與水文地質條件如下:

1)放水隧洞:

放水洞布置于大馬山山體下,屬剝蝕殘丘地貌,地面高程多在38~82m接后段沖積地貌,總體地形兩側低中間高。隧洞埋深多在13~51m。

隧洞段地層巖性上部第四系覆蓋層為殘坡積土,巖性為含礫粉質黏土,丘頂較薄或缺失,坡腳較厚(5~8.6m),下部為南香山單元混合花崗巖風化基巖,其中全風化層較厚(丘頂揭示厚度>50m),強風化和弱風化巖埋藏深,因此只有少部分隧洞圍巖為強風化層。

隧洞段未發現斷裂通過,基巖裂隙較發育。

本段地下水類型主要為第四系和全風化巖中孔隙水,主要接受大氣降水補給,因補給來源有限,地下水位較低,水量不豐富,地下水以滴水為主。隧洞段地下水頭最大高度15m。

總體來看,本隧洞的工程地質條件較差,洞身基本在全風化巖中,少量為強風化巖,其中V類圍巖(強風化混合花崗巖)段長74m,土洞(全風化土)段長349m。

2)放水隧洞進、出口:

進口及控制閘室處地層上部以殘坡積土和全風化土為主,其中殘坡積土厚4.8~5m,呈硬塑狀,全風化土厚28.8m,呈硬塑~堅硬狀。進口處未見有滑坡等不良地質現象,但洞口埋深15m,均為土層,開挖后形成土質高邊坡,洞口的穩定條件較差,蓄水后在水下狀態,更是對穩定不利。

出口及控制閘室處地層上部以殘坡積土和全風化土為主,其中殘坡積土厚3.8~4.5m,呈硬塑狀,全風化土厚>15m,呈硬塑~堅硬狀。出口處未見有滑坡等不良地質現象,洞口埋深6m左右。

3)放水洞進、出水渠地質條件:

進水渠前段主要土層為填土、沖洪積含礫粉質黏土、粉質黏土、含黏性土中粗砂、礫砂等,后段130m則以殘坡積砂質粘性土和全風化土為主。除局部分布的填土和淤泥質土層外,無其它軟弱土層,因進水渠荷載很小,均可滿足承載力的要求。

退水渠段無軟弱土層分布,主要土層為殘坡積土和全風化土,它們的物理力學性質較好,可作為水渠基礎持力層。本段地下水位埋藏較深,對水渠的抗浮穩定有利

3 放水隧洞施工工藝及治理控制

3.1 總體方案

其施工順序為:放水隧洞進、出口明挖、支護→洞身開挖、支護→洞內混凝土襯砌→回填灌漿→內襯鋼管→洞內灌漿→進、出口閘室施工→進口交通橋施工→閘門、起閉機安裝→進出口建筑施工。在進出口閘室平臺以下混凝土完成,具備過水條件后即利用放水隧洞導流,閘室上部繼續進行施工(見圖1)。

放水隧洞布置在4號、5號大壩之間的大馬山下,洞身長度為423m,放水隧洞兼有放空、供水和導流的功能,綜合考慮隧洞采用圓形有壓隧洞,隧洞內徑為3m。

3.2 進出水口開挖及明渠施工

3.2.1 進出水口開挖

土層剝離前在開挖邊線外按設計圖紙要求先進行排水天溝的施工,阻截開挖范圍外的雨水進入開挖區域。開挖自上而下分層進行開挖,分層開挖高度為1m,每層開挖完后要及時進行支護。巖石開挖由上至下分層分塊從一側向另一側進行。采用控制爆破。利用手風鉆鉆孔,鉆孔角度盡量與各梯段設計坡面一致,以2m為一個臺階。爆破后的石渣由挖掘機集料、清面,挖掘機配自卸車裝運。在開挖過程中如遇有地下水滲流,對地下水以疏導為主,在出水點進行鉆孔,用排水管將滲水引排至排水溝中,并保護邊坡穩定。

開挖中要進行邊坡支護,邊坡支護采用土釘錨桿、掛網及噴混凝土施工。土釘錨桿每開挖一層及時進行施工,掛網及噴混凝土每開挖二層進行施工一次[1-3]。

3.2.2 明渠施工

放水隧洞進口明渠開挖底板高程較低,為防止在汛期施工時雨水倒貫,在明渠進口處,布置擋水圍堰。圍堰采用開挖時產生的土料進行填筑,迎水坡坡比1:2.5,背水坡坡比1:2.0,頂寬3.0m,底寬約20m,圍堰頂用30cm厚碎石砂鋪填,用雙層編織袋裝土壓在迎水坡進行閉氣。

明渠開挖施工是從上至下進行開挖,根據測量放樣逐層進行,為防止土體坍塌,分層開挖厚度2m左右。開挖時利用挖掘機配合自卸車進行,距開挖邊線30cm采用人工開挖。遇巖采用沖擊錘或控制爆破開挖,利用手風鉆鉆孔,鉆孔角度盡量與各梯段設計坡面一致,以2m為一個臺階。爆破后的石渣由挖掘機集料、清面,挖掘機配合自卸車裝運。

為保證明渠運行質量,渠底需進行護坡施工,先在渠底鋪設20cm厚中粗砂,將渠底漿砌石砌筑完,再進行兩側邊坡的砂墊層及漿砌石砌筑,邊坡護坡分高度進行,砂墊層鋪設高度≤1m,之后砌筑漿砌石,往復進行,直至砌到渠頂,最后進行攔沙坎的砌筑。

3.3 放水隧洞施工

隧洞斷面型式為圓形斷面,模襯混凝土厚為40cm,襯砌后洞室內徑為D3.12m,全洞長內置鋼襯,采用鋼襯為砼澆筑內模法。總的工序是先安裝鋼襯定位洞長中心處,進行砼施工,再以此為起始端向洞口順次安裝鋼襯,直至完成。

單節鋼襯安裝順序:施工準備→鋼襯洞內運輸滑行軌道安設→鋼筋制安→預埋件安設→鋼襯安設施工→混凝土澆筑

3.3.1 隧洞開挖

隧洞開挖采用鉆爆法,以新奧法理論指導施工[4-5]。按設計開挖輪廓線布置周邊炮眼,間距為45~55cm,光面爆破。采用直線型掏槽,輔助眼間距為60~80cm氣腿式鑿巖機鉆眼平行作業。

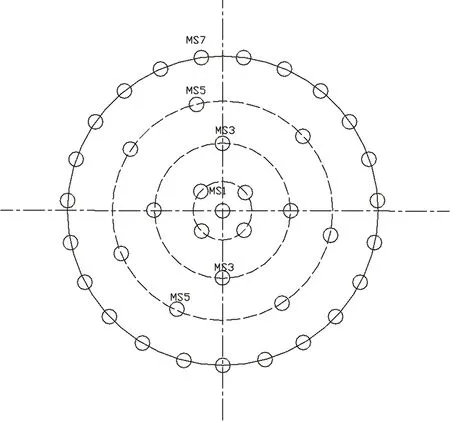

按照鉆爆炮眼布置圖(見圖2)準備好爆破材料,裝藥前先用高壓風清孔,檢查鉆眼是否堵塞或坍孔,然后按劃定的區域裝藥連線,各負其責。裝藥順序先上后下,先兩側后中間。導爆管連線采用“一把抓”法,配兩個起爆非電雷管,裝藥結束經安全檢查后起爆。

圖2 鉆爆炮眼布置圖

3.3.2 引水遂洞鋼襯砌安裝

運輸軌道采用I10輕軌由洞外向洞內鋪設,輕軌下設枕木,枕木下鋪碎石。在安裝鋼襯區段輕軌下設兩榀鋼支撐,分別布置在預安裝的鋼襯兩端的相對位置,鋼支撐采用型鋼制作,其底腳與底腳錨桿相焊接。

鋼襯定位節通過輕軌運輸臺車運至安裝部位后,利用液壓千斤頂將其頂起,撤出平臺車和抽出輕軌,用鐵楔將鋼襯墊實、定位。定位采用經緯儀邊校核邊調整,準確無誤后利用連接筋將預先埋設好的洞壁錨桿與鋼管管口相連接,檢查鋼管的穩定性。

標準節在定位節安裝后進行,預先在已安裝完的定位節上焊接鋼楔底,以便于下一節鋼管與之對接。鋼襯采用平臺車運至安裝部位附近,利用液壓千斤頂將其頂起,撤出平臺車,利用滾杠將鋼管運至相接處進行對接,后再利用千斤頂及手動葫蘆等裝置將鋼管安裝就位,轍出滾杠和輕軌,對鋼管進行測量校核及加固,進行焊接作業,加固方法同定位節。

3.3.3 洞內混凝土施工

采用自密實混凝土砼,其主要性能為:靠自身重力作用進行流動密實,具有良好的填充均勻性,能夠在致密的鋼筋中完全填充模板。

澆筑時,在隧洞的兩側一起分層澆筑,分層厚度<50cm,先一側下料,下料超過底拱后,再兩側均勻對稱下料,為保證鋼管不產生偏移,單側澆筑高度不宜過高。

3.4 放水涵洞施工質量控制

1)開挖施工前,作業指導書的編寫由工程管理部負責,技術部門負責鉆爆設計,要明確分工與職責。

2)開挖時,派專職工程師和巡檢工程師,專職工程師跟班作業,檢測并控制孔距、孔深、孔向、裝藥量以及爆破效果等,做好記錄。巡檢工程師除抽查以上項目外,主要是密切注意圍巖的地質條件變化,地下水的滲漏情況等,并根據爆破評價、調整爆破參數、施工工序、支護型式等,并及時向總工程師匯報,必要時向監理工程師匯報,使開挖施工達到準確、迅速、滿足工程要求。

3)在新澆混凝土部位或已澆混凝土灌漿時或可能有影響時進行爆破,提請監理單位批準,并嚴格控制爆破距離、裝藥量、安全質點振動速度等參數。

4)地質條件較差段,按“短進尺、多循環、弱爆破”原則,每個循環鉆孔孔深≤4.0m。

擴挖周邊嚴格采用光面爆破技術,限制鉆孔間距45~55cm,嚴格控制裝藥量(必須使用ф16mm藥卷),采用導爆索起爆;監測隧洞圍巖內部位移,據以了解巖體擾動與松動范圍,判斷圍巖與支護的穩定狀態。

“啊,嘴巴再張大一點……”醫生檢查完妍妍的扁桃體,又拿起聽診器,仔細地聽了又聽。妍妍一聲不響,乖巧地聽醫生指揮。收起聽診器,醫生一邊拿起筆飛快地在病歷卡上寫診斷書,一邊慢悠悠地抬起頭,對妍妍說:“小朋友,以后要多吃米飯,多吃水果和蔬菜,這樣你才會長得更高!”頓了頓,然后又說,“不用開藥。”妍妍睜大了眼睛,不可思議地看著醫生。

4 隧洞灌漿工藝控制

公明供水調蓄工程第七標段放水隧洞布置于大馬山山體下,襯砌后洞徑3m,洞長423m,斷面型式為圓形斷面。兼有放空、供水和導流的功能。隧洞段地層巖性覆蓋層為第四系殘坡積土,巖性為含礫粉質粘土,強風化和弱風化巖埋藏深。

軟弱圍巖必須堅持先支護(強支護)、后開挖(短進尺、弱爆破)、快封閉、勤量測的施工原則。放水隧洞的圍巖加固采用超前小導管注漿的方法進行處理。同時,二次襯砌完成后,襯砌混凝土達到60%設計強度后,必須對頂部進行回填灌漿。

4.1 超前小導管注漿

主要應用于隧道Ⅳ、Ⅴ級圍巖拱部超前注漿預支護,其縱向搭接長度至少為1m。超前導管規格:Ф32×32.5無縫鋼管,Ⅴ類圍巖(含土洞)加強段和出水隧洞進、出口漸變段L=3.5m,縱向間距1排/1m;A型襯砌斷面L=4.5m,縱向間距1排/2m。

安裝前,用吹管將孔內砂石吹出,可以用帶沖擊的風鉆將小導管頂入孔中,也可借助鑿巖機將小導管從型鋼鋼架的偏中上部打入。使用第二種方法時,要采取措施防止巖土顆粒通過小導管上的眼孔進入導管內。

注漿前先噴射5~10cm厚混凝土封閉掌子面,形成止漿盤,然后由下至上對管內沉積物進行沖洗。注漿結束的標準為:單孔注漿壓力至設計要求值,注漿10分鐘,進漿速度為開始時的25%。

4.2 回填灌漿方法

使用在預埋管中鉆孔的辦法在鋼筋混凝土襯砌中回填灌漿,孔深為10公分,孔距為2.0m,測量并記錄混凝土厚度與空腔尺寸[6]。

回填灌漿的水泥使用42.5普通硅酸鹽水泥,一序孔灌注水泥漿的水灰比為0.5:1,二序孔灌注水泥漿水灰比為1:1。

回填灌漿的中斷時間如果不小于半小時,需沖洗到原孔深再繼續灌漿[7]。

4.3 灌漿質量檢查

灌漿施工質量關系到整個隧洞的長期安全運行,擬采取以下步驟對灌漿質量進行檢查:

1)在隧洞回填灌漿完畢后6d進行質量檢查。應在脫空較大與串漿孔集中等異常部位布置檢查孔,其數量占灌漿孔總數的1/20。

2)鉆孔注漿法:向孔內注入的水泥漿水灰比為2:1,若在10分鐘內,規定壓力下的注入量小于10L,即符合要求。

5 結 論

放水隧洞承載著放空、供水和導流的功能,其開挖技術目前國內研究較少,本文提供了一種鉆爆法開挖放水隧洞的方法,并對其灌漿工藝進行了詳細說明,對現有隧道開挖技術提供了技術支持,為了發揮灌漿法加固技術的應用價值,需要做好材料質量管理、環境保護等工作[8]。