裝配式建筑新型梁柱節點錨固構造探析

錢 野,劉榮春,邱林鋒

(南通市建設工程質量監督站,江蘇 南通 226000)

0 引言

近年來,隨著新建筑技術和材料的不斷發展與進步,預制裝配式建筑得到了廣泛的應用,對預制裝配式結構節點構造要求及吊裝工藝也越來越高。傳統預制裝配式結構中節點連接質量受很多因素限制,在復雜環境下的連接可靠度及耐久能力有限,而且吊裝成本較高,吊裝速度與精度低,這給建筑施工帶來了很大的困難。預制裝配式建筑要在行業中進一步應用推廣,對連接節點構造及施工工藝及等細部問題還需進一步創新研究。

1 預制構件連接構造方式

預制裝配式混凝土構件的連接方式可分為濕式連接和干式連接兩種,濕式連接主要通過鋼筋搭接錨固和現澆混凝土來連接構件,干式連接則不使用現澆混凝土,而是利用焊接、機械螺栓等方式進行連接。從施工便利程度和效率來看,干式連接更具優勢,濕式連接要在裝配結構節點澆筑量小而分散的混凝土,澆筑施工組織及養護較為困難。在裝配連接節點強度和可靠度方面,兩種連接方式理論上都能滿足強度要求,但從混凝土構件受力的整體協作和抗震性能來說,濕式連接技術具備一定優勢[1—3]。

從框架或框剪結構受力特點看,梁柱構件連接錨固更為重要,強度、變形和抗震性能都要滿足結構安全和使用功能要求,尤其是梁柱節點作為傳遞受力的關鍵部位,既要承受豎向、水平荷載和節點負彎矩作用,高層建筑還要承受較大的風荷載和較高的抗震要求,對梁柱節點的性能要求更高[4]。單純的套筒灌漿連接在強度上與傳統的現澆方式都能滿足受力核算,但在連接界面受剪和抗震性能方面要采取加強措施。

2 裝配式建筑施工難點問題探析

預制裝配式結構的優勢在于預制過程工廠化和建造方式效率化,節點構造要求及吊裝工藝也越來越高。傳統預制裝配式結構構件連接方式單一,對柱、支撐、承重墻等豎向構件應用較少,常用疊合板、預制樓梯、預制墻等構件形式,裝配式建筑發展有待于提升豎向構件連接可靠性能。構件吊裝成本較高,吊裝速度與精度低,這給建筑施工帶來了很大的困難,制約了裝配式建筑體系更高質量的發展。結合現有技術,目前的裝配建筑預制構件連接主要存在的問題是連接處強度安全冗余度有限,節點抗負彎矩效果不足。裝配式建筑正在向超高層建筑發展,目前的裝配建筑梁柱純剛性節點在動荷載作用下受力不利,難以滿足超高層裝配建筑抗風抗震要求[5]。

此外,梁柱節點強度取決于鋼筋套筒連接質量,套筒灌漿連接工藝受限于較多因素,在工人資源短缺的背景下大批工人未經專業培訓、不具備相當技能就進入施工作業,容易發生灌漿不密實現象,給裝配式建筑結構安全都帶來較大質量安全隱患。

3 型鋼疊加預應力梁柱節點構造

3.1 新型裝配式梁柱節點組成

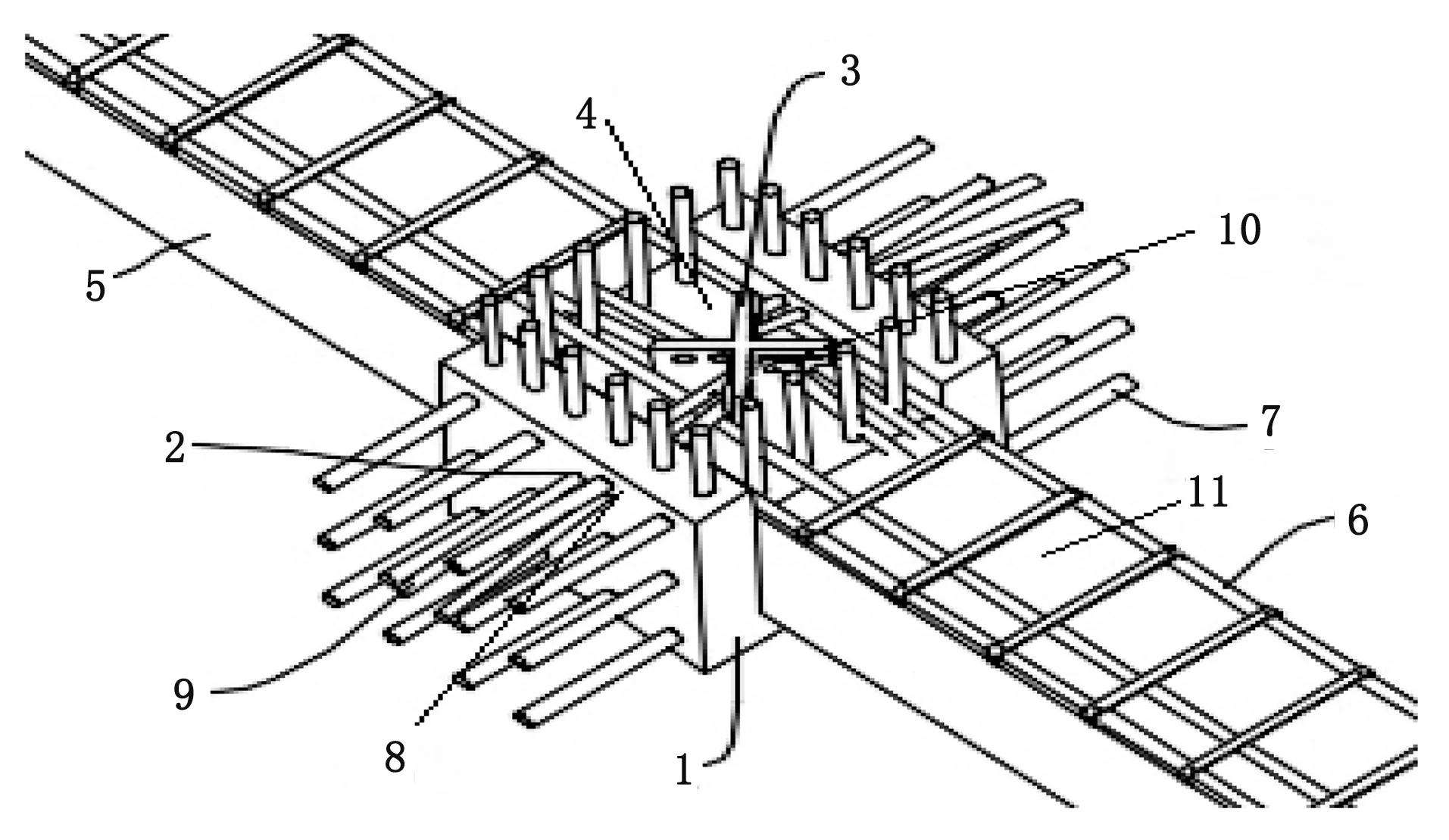

針對常見套筒灌漿連接工藝存在的隱患,設計了一種裝配建筑預制柱梁中間節點新型錨固構造,增強節點強度和抗震性能,提升節點抗負彎矩效果,如圖 1 所示。主要構造特征是在常規中間柱梁節點連接基礎上疊加了預應力,在框架柱內預設十字型鋼作為預應力筋一側的錨固端,在預制梁體上部區域疊加預應力筋并采用后張法穿束張拉錨固在梁體邊緣,柱梁節點四個方向張拉可采用交錯張拉方式增加節點抗震性能,形成新型節點錨固構造。

圖1 梁柱中間節點型鋼疊合預應力構造

3.2 新型裝配式梁柱節點技術要點

十字型鋼柱內插于預制柱的中部,十字型鋼柱上部外伸出預制柱 250~300 mm,并保證十字型鋼柱頂部位于疊合板后期面層全面澆筑面層以下 40 mm;預制柱頂部設計為雙向槽狀,槽口深度為 200±10 mm。外伸于預制柱頂部的十字型鋼柱每個張拉方向至少確保有 2 個張拉孔,確保四個張拉面至少有 8 個張拉孔,每個張拉孔直徑為預應力筋的 1.05 倍,兩排張拉孔之間的距離不少于預應力筋直徑的 3 倍,上排張拉孔至少距離十字型鋼柱頂部 50 mm,十字型鋼柱腹板上的張拉孔位于腹板中部及以下,距離預制柱槽底至少 100 mm,十字型鋼柱翼板與腹板厚度不小于 30 mm。

4 新型梁柱節點施工工藝

4.1 節點處梁柱連接

采用梁柱節點中型鋼疊合預應力的技術方案,新型梁柱節點錨固中梁柱連接施工方法包括以下步驟:工廠制作預制柱,預制柱內部十字型鋼柱與預制柱在 PC 廠一體化成型。預制柱現場吊裝就位時預留后續疊合梁吊裝時的 20 mm 坐漿層,同時調整預制柱的垂直度,預制柱的支撐采用四面斜向支撐固定;預制柱底部灌漿施工完畢,待灌漿料強度達到設計強度 95 % 后方可進行預制疊合梁的施工,并且不得拆除斜向支撐。疊合梁吊裝及支撐體系安裝,預制疊合梁吊裝前,將預制柱頂部槽口清理干凈,疊合梁及以下支撐體系安裝完畢,對疊合梁底部標高進行準確校核,確保梁底標高的準確即可控制好后續工序的施工。梁柱節點后澆段處預制柱邊側外伸鋼筋套筒灌漿連接,疊合梁吊裝完畢后將梁體頂部鋼筋在現場鋪設綁扎于預制柱槽口內,疊合梁中頂部鋼筋綁扎時避開十字型鋼柱,可在十字型鋼柱腹板上開孔,但開孔穿筋的根數不得超過 4 根;同時,兩端柱梁節點處預制柱邊側外伸鋼筋與預制梁整體外伸鋼筋采用套筒灌漿連接。梁柱節點后澆段處模板及支撐體系安裝,預制柱中外伸鋼筋與預制梁外伸鋼筋在后澆段處采用灌漿套筒連接后,進行后澆段處模板及支撐體系的安裝。

4.2 節點處預應力施工部分

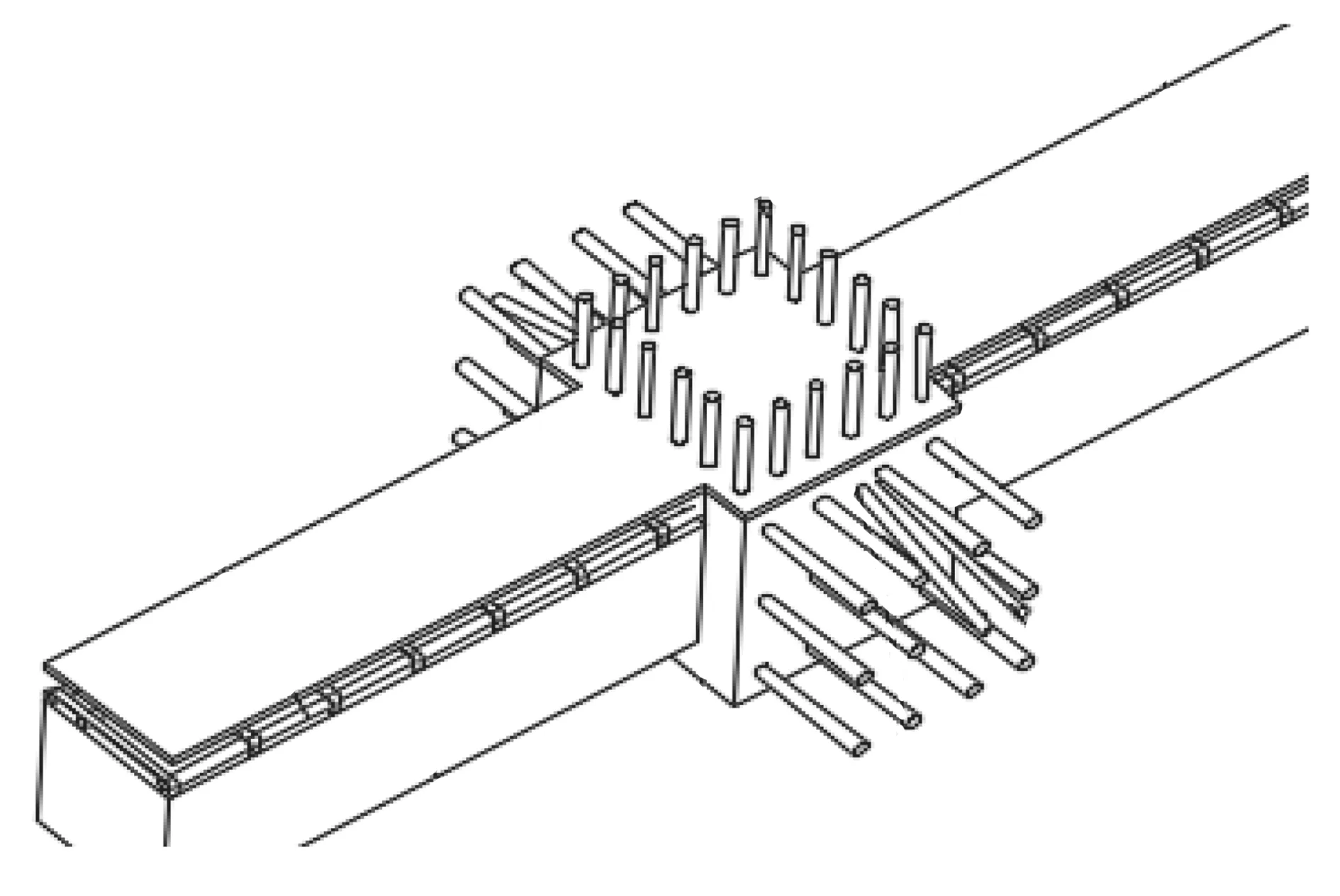

后澆段處模板及支撐體系安裝時,預制柱兩側邊柱身的一部分預應力筋用于穿孔的預留孔道與預制梁內部預應力孔道為同一條孔道。四方位預應力筋穿孔、臨時固定,梁柱節點后澆段處模板及支撐體系安裝完畢,先將每根預應力筋從預制梁內部穿孔,待預制梁內部部分的預應力管道穿筋后,再將梁柱節點處的外露預應力筋從柱側邊孔洞處穿入,最后預應力筋將從預制柱槽口內穿出,隨即穿入十字型鋼柱預應力筋錨固位置處的孔道內,并作臨時固定,等待預應力筋的張拉工作,在預應力筋下料過程中,要保證最終穿入十字型鋼柱預應力筋錨固位置處外伸部分不得少于 100 mm。梁柱節點后澆段處混凝土澆筑,四方位預應力筋穿孔、臨時固定工作完畢,進行梁柱節點后澆段處混凝土的澆筑,后澆段內澆筑的混凝土強度應比柱梁混凝土設計強度高一個等級,并不小于 C 40,梁柱節點后澆段處混凝土澆筑后,對澆混凝土進行養護,待后澆段處混凝土強度達到設計強度的85%后即可拆除后澆段處的模板與支撐系統。在四方位預應力鋼筋張拉、錨固到位后,扁暗梁鋼筋網安裝、固定及混凝土澆筑,如圖 2 所示。

圖2 新型梁柱節點扁暗梁施工后圖示

5 結語

本文提出的新型梁柱節點構造,通過在裝配式建筑中采用疊合預應力技術,生產的預制型鋼混凝土中利用了十字型鋼柱、疊合層、疊合梁、頂部鋼筋、外伸鋼筋、預留穿孔、預應力筋、預應力筋錨固裝置、扁暗梁鋼筋網等結構,增強了傳統的柱梁節點預應力筋交錯張拉錨固構造的強度,能有效改善梁柱節點受力特性,整個后澆混凝土面層較好地保證了梁柱節點整體性受力要求,保證了節點抗負彎矩效果。下一步,將針對梁柱節點型鋼疊加預應力的連接錨固方式進行有限元建模分析,探析該技術方案相對普通連接形式所取得的技術參數優勢,為新型節點錨固技術應用提供理論和數據支撐。Q