九龍礦礦井水二次沉淀水倉改造實例分析

孫嘉倫,劉 松,雷兆武,代衛林,侯培雄,張寶成,柴曹江

(1.哈爾濱工程大學航天與建筑工程學院,黑龍江省哈爾濱市,150001;2.冀中能源峰峰集團邯鄲寶峰礦業有限公司九龍礦,河北省邯鄲市,056200;3.河北環境工程學院,河北省秦皇島市,066102;4.冀中能源峰峰集團有限責任公司,河北省邯鄲市,056008)

冀中能源峰峰集團邯鄲寶峰礦業有限公司九龍煤礦(以下簡稱“九龍礦”)設計生產能力為120萬t/a,煤種為焦煤,具有低硫、黏結性強、結焦性好等特點,該礦井田南北平均長約8 km,東西寬約2.5 km,面積約22 km2。該礦在煤炭開采過程中通過實施保水開采和區域超前勘查治理,從源頭控制煤炭開采過程中的礦井水產生量。目前該礦礦井水產生量約160萬m3/a,經超磁分離工藝處理后進入水倉儲存,經中央提升泵房提升至地面進行利用或排放。

通常在煤礦生產過程中工況多變,礦井水涌水量、懸浮物濃度、顆粒物粒度等水質參數存在波動較大的問題[1-2]。九龍礦礦井水資源豐富,礦井水在經超磁分離處理后,仍存在部分顆粒物隨礦井水進入內、外水倉,在水倉中二次沉降形成煤泥(污泥)。水倉中沉積的煤泥一方面會減少水倉的有效容積需及時清理,另一方面煤泥極具可回收價值,煤泥清理的徹底程度直接決定了煤泥清理的經濟效益。

由于傳統水倉的清淤方式存在煤泥回收率低、工作安全風險大、危險系數高、作業環境差、勞動強度高、清理效率低、耗費時間長、影響礦井安全生產等問題[3-5],為了提高對水倉中沉淀煤泥的回收,解決水倉中煤泥清理存在的問題,提高水倉清理效率,九龍礦以現有內水倉為基礎,進行二次沉淀水倉改造。通過對水倉進行二次沉淀改造,實現超磁分離出水中煤泥集中沉降后,又采用煤泥自動清理機進行煤泥清理,既降低了勞動強度、縮短了清理時間,又提高了煤泥清理效率,達到了改造預期目的,創造了良好的社會效益和經濟效益。

1 礦井水處理現狀

1.1 礦井水處理工藝

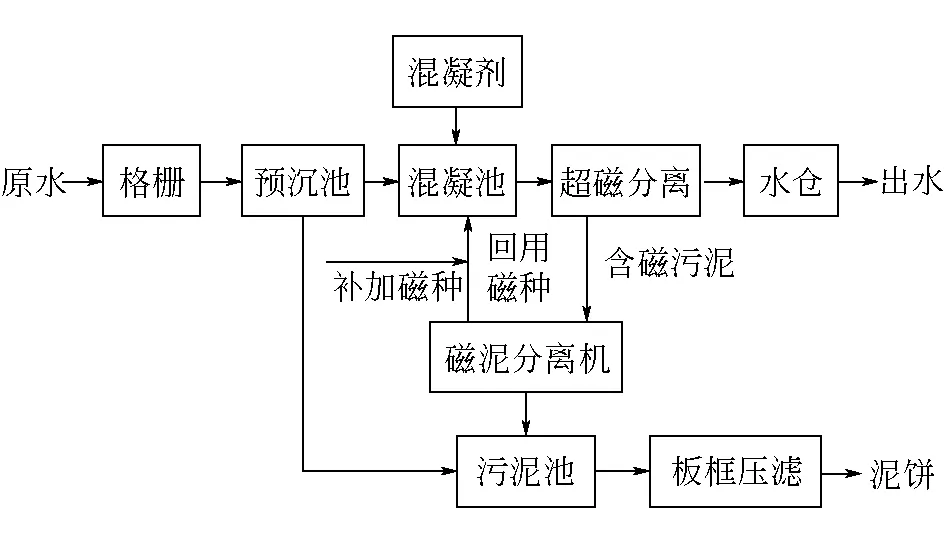

當前礦井水處理主要包括格柵、預沉池、混凝池、超磁分離等過程。預沉池可以對礦井水中的部分粗顆粒物進行去除,礦井水(原水)通過格柵進入預沉池后,在混凝池與磁粉、聚合氯化鋁(PAC)、聚丙烯酰胺(PAM)等混凝劑進行充分混合接觸后形成磁絮凝體,由超磁分離機對磁絮凝體與水進行分離,實現礦井水凈化,處理后出水進入水倉,由中央泵房提升至地面利用或排放。超磁分離機脫除的磁絮凝體進入磁泥分離機,進行磁粉的回收及利用;預沉池污泥、磁泥分離機排泥都進入污泥池,通過板框壓濾機形成泥餅并回收[6]。九龍礦礦井水超磁分離工藝流程如圖1所示。

圖1 九龍礦礦井水超磁分離工藝流程

礦井水超磁分離技術針對的是含懸浮物礦井水,在混凝過程中加入磁粉及混凝劑,絮體中的磁粉使得絮體具有磁性,在超磁分離機的磁力場作用下,絮體被快速從水中分離,該工藝具有占地少、成本低、處理速率快等優點,是一種新型礦井水處理工藝[7-9]。超磁分離工藝大幅度降低了進入水倉的懸浮物濃度和數量,提高了對礦井水中煤泥的回收,減輕了水倉清理的壓力,但對懸浮物濃度高的礦井水,還存在著處理效果欠佳的問題[10]。

根據設計水量計算,九龍礦礦井水處理工藝中,預沉池停留時間約7 min,混凝池停留時間約6.25 min,投加磁種后,沉淀時間縮短,15 s即可完成沉淀[11-12]。由于該礦存在涌水量波動大、礦井水中懸浮物濃度不均勻(300~1600 mg/L)、顆粒物粒度大小不一、超磁分離磁盤單位面積處理能力等問題,當礦井水中懸浮物濃度較低時,超磁分離出水水質較好;在懸浮物濃度較高時,超磁分離出水水質較差,部分懸浮物被帶入水倉,在水倉中形成二次沉降,在水倉中形成煤泥。

1.2 改造前水倉相關性況介紹

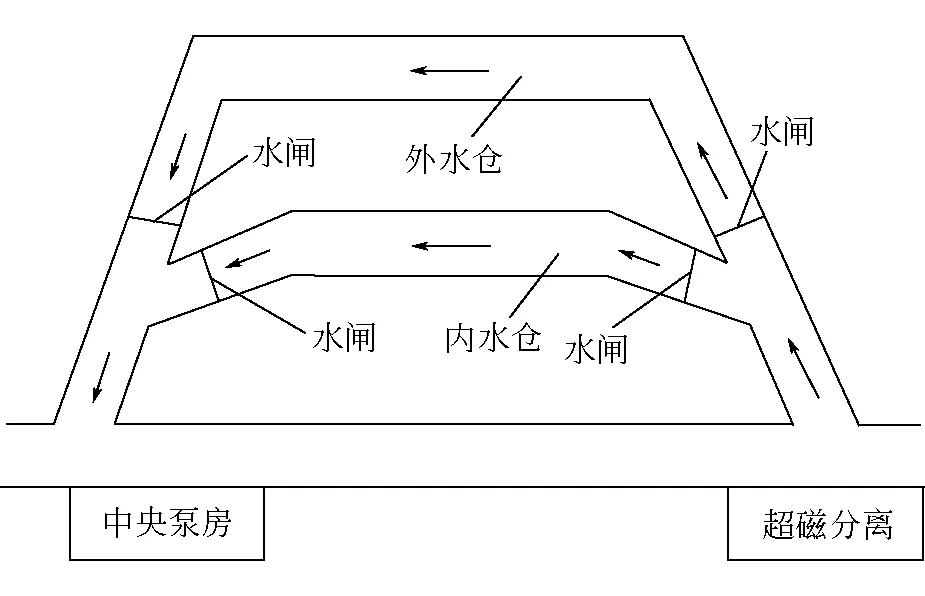

礦井水經超磁分離處理后進入水倉,內水倉和外水倉可以同時進水并聯運行,也可以單獨進水獨立運行。在需要對水倉進行煤泥清理時,則單水倉進水,另一水倉進行煤泥清理。水倉中的礦井水經中央泵提升至地面,完成礦井水處理和排水。該礦井水倉由外水倉和內水倉構成,改造前水倉及運行方式如圖2所示。

圖2 改造前水倉及運行方式

該礦內水倉容積為3 550 m3,外水倉容積為4 830 m3,水倉合計容積為8 380 m3。由于內、外水倉并聯同時進水,因此內、外水倉底部均有煤泥沉降,水倉清理煤泥時,需要對2個水倉中沉降的煤泥分別進行清理。每年6月雨季前都需要清理水倉中的煤泥,主要采用人工清理,每班10人,每天3班,完成2個水倉煤泥清理需要90 d。由于煤泥清理工作時間長、勞動強度大且不能徹底清理水倉,因此仍有0.3~0.4 m的底層煤泥清理不干凈,煤泥回收率低。

目前對傳統井下水倉煤泥清理方式也在不斷地進行改進,如采用氣動隔膜泵設備自動清理水倉,以提高清理效率,減少煤泥清理用工人數,降低煤泥清理人員勞動強度,提高作業人員安全系數,提高煤泥回收率[13-15]。

2 二次沉淀水倉改造

2.1 二次沉淀水倉改造設計

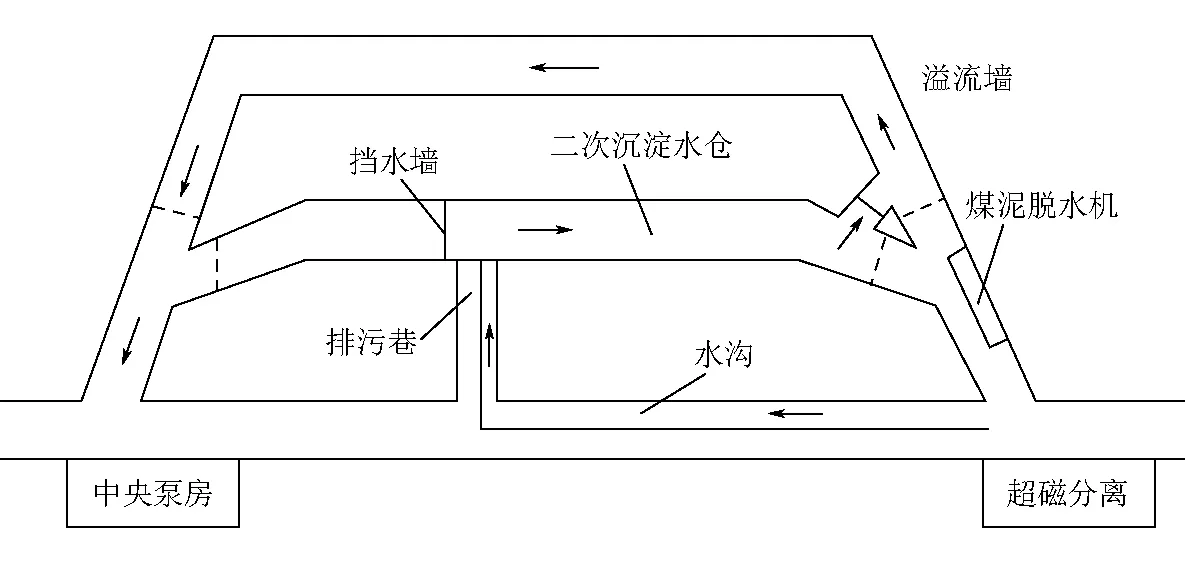

針對九龍礦礦井水倉現狀,2019年7月對內水倉進行了二次沉降改造,首先對超磁分離出水攜帶進入的懸浮物進行沉淀分離,再對二次沉降水倉底部的煤泥采用自動清理機械進行清理并脫水。二次沉降水倉改造增設水溝、排污巷、擋水墻、溢流巷(溢流墻),二次沉淀水倉改造及運行方式如圖3所示。

圖3 二次沉淀水倉改造及運行方式

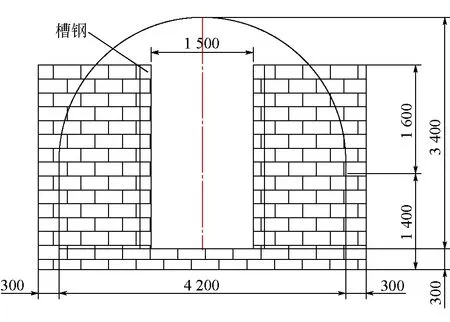

由圖3可以看出,超磁分離處理后出水由水溝進入排污巷,再進入二次沉淀水倉,經由溢流墻進入外水倉。礦井水中的懸浮物在二次沉淀水倉部位完成沉淀分離,沉降煤泥集中在二次沉淀水倉段,縮短煤泥清理的水倉長度,便于煤泥清理機自動清理煤泥,提高煤泥清理效率。根據設計要求,二次沉淀水倉長為174 m,擋水墻厚度為0.37 m,擋水墻頂相對水倉底高度為2.7 m,擋水墻寬度為4.8 m,二次沉淀水倉凈寬度為4 m,擋水墻結構如圖4所示。

施工前,對巷道兩側及底板進行開挖槽溝,槽溝寬為0.37 m,兩側及底板槽溝深均為0.30 m。挖好槽溝后噴漿封閉,底板采用水泥砂漿鋪底找平再進行砌墻,水倉內擋水墻側面垂直砌入16號槽鋼作為擋板槽,加設長為1.5 m的活動堰板,保持二次沉淀水倉及原內、外水倉的靈活運行。

溢流墻包括固定基礎和活動堰板,固定基礎面(即活動堰板底部)相對擋水墻底部高差2.5 m,活動堰板墻高度1.5 m,溢流墻厚度0.37 m,溢流墻活動堰板結構與擋水墻相似。

二次沉淀水倉正常運行時,擋水墻加設堰板高度2.7 m,溢流墻不加堰板,以固定基礎高度2.5 m(相對擋水墻底部高度)進行運行,二次沉淀水倉形成長×寬×深為174.0 m×4.0 m×2.5 m的封閉空間,總容積1 740 m3。超磁分離處理后出水進入二次沉淀水倉,進行煤泥的二次沉降。

圖4 擋水墻結構

正常運行時控制水位相對水倉底部高度為2.5 m,設計有效水深為1.5 m,有效容積為1 044 m3,停留時間約為5.8 h。污泥區可控高度為1 m,污泥區容積約為696 m3。根據現有180 m3/h的礦井涌水量,礦井水流速為0.008 33 m/s,按20℃水近似計算礦井水雷諾數,雷諾數為3.305×104,根據沿平壁流動層流雷諾數Re的臨界值為5×105[16],因此在二次沉淀水倉的沉淀區,水流處于層流狀態,顆粒物在二次沉淀水倉得以較好的沉降。水溝長度145 m,寬度1 m,水溝坡度3‰。排污巷長度50.8 m,寬度3.2 m。

本次改造選用MQC-15型煤泥自動清理機,同時配套煤泥粗分、脫水設備。由煤泥自動清理機清理二次沉淀水倉煤泥,在清理水倉煤泥前,對溢流墻加設堰板,避免清理煤泥時清淤渾水進入外水倉。清理后煤泥由粗分設備進行分級,對粒徑≥1 mm煤泥進入煤泥回收車,粒徑<1 mm煤泥進入壓濾設備脫水,脫水后煤泥進入煤泥回收車,提升至地面進行回收。

2.2 二次沉淀水倉運行及效益

改造后,二次沉淀水倉與外水倉采用串聯運行方式進行,超磁分離處理后出水中攜帶的懸浮顆粒物在二次沉淀水倉進行沉淀。二次沉淀水倉污泥區容積大,可充分容納沉降的煤泥,提高二次沉淀水倉的運行周期,根據改造后二次沉淀水倉運行狀況,二次沉淀水倉中的煤泥可每年清理一次。在進行二次沉淀水倉煤泥清理時,二次沉淀水倉停止進水,超磁分離處理后出水進入外水倉。煤泥自動清理機清理水倉時,每班5人,每天2班,完成二次沉淀水倉清淤工作需要約30 d。二次沉淀水倉一次可清理含水率為28%~30%煤泥約1 000 t,可將煤泥與原煤一同出售。

該礦本次改造投入費用為320萬元,其中設備購置費為135萬元,以設備折舊計入折舊費,投資償還期為1.8 a。節省水倉清淤人工費用為40萬元/a,多回收煤泥約400 t/a,增加效益約120萬元/a,增創效益約160萬元/a,具有良好的經濟效益。

3 結論

針對冀中能源峰峰集團邯鄲寶峰礦業有限公司九龍礦礦井水超磁分離處理后出水帶入水倉的懸浮顆粒物問題,通過對內水倉進行二次沉淀改造,對進入沉淀水倉礦井水中的懸浮顆粒物進行集中沉淀,利于采用機械清淤。二次沉淀水倉設計在沉淀區滿足層流流動條件下,增大污泥區容積,提高二次沉淀水倉運行周期,降低污泥區煤泥清理頻次。

二次沉淀水倉改造采用煤泥自動清理機清挖煤泥,集中清理二次沉淀水倉中煤泥,并進行煤泥粗分、脫水,提高了清理效率,增加了煤泥回收量,減少了井下作業人員數量,降低了水倉清淤作業的安全風險,具有良好的經濟效益和環境效益,其經驗可為國內同類礦井水處理提供借鑒。