羊絨條毛用活性染料低損傷染色工藝實踐

李連鋒,王科林,王懷芳

(1.山東如意毛紡服裝集團股份有限公司,山東 濟寧 272073; 2.中國毛紡織行業如意毛精紡面料技術研發中心, 山東,濟寧 272073; 3.青島大學 紡織服裝學院,山東 青島 266071)

隨著社會的進步和生活水平的提高,羊絨制品愈來愈趨于平民化,但與此同時,人們對于羊絨制品的質量要求也隨之提高,包括抗起球性、手感、抗靜電性以及尺寸穩定性等服用性能[1]。因此,通過研究羊絨制品染色、紡紗和織造過程的損傷情況來改善和提高產品的品質是必要的。染色工序作為羊絨制品的初道加工,為優質羊絨制品的生產提供質量基礎。因此,如何減少染色過程中對纖維的損傷,就成了染色技術工作者不斷研究和努力的方向。

眾所周知,羊絨染色過程中纖維不可避免的要受到一些損傷,所帶來的直接表現是纖維強度的降低以及纖維彈性的降低。在整個染色過程中,羊絨纖維受到長時間的高速液流的頻繁沖擊導致纖維糾纏,甚至氈并[2-3]。染色前后的這種變化,導致纖維在后道梳理過程中易被拉斷,進而對后道可紡性帶來較大影響;同時導致纖維強力降低,并且成品手感發澀發僵。為了減少纖維在染色過程中損傷,國內外的染色工作者開展了大量的研究工作,如染色前對羊絨纖維進行相關的物化保護、優選染化料、優化染色工藝(如減少染色時間、降低染色溫度、使用化學物質來阻止有害的化學反應等)[4-5]以及使用自動化機械等方法來減少纖維損傷。山東如意集團多年來通過使用自動化機械設備和優化染色工藝參數,在羊絨纖維低損傷染色方面積累了多方面的成熟的經驗,開發了相關技術,并將其應用到實際批量化生產過程中,取得良好的經濟效益。本文在上述研究的基礎上,結合車間生產實際,以中深色號染色的毛用活性染料為例,從設備參數和染色工藝參數的優化組合著手,研究其對羊絨條在染色過程中的纖維損傷影響,以色牢度、色差和纖維損傷等指標對染色纖維進行綜合評定,分析制定了一套低損傷的羊絨條活性染料染色工藝,以供染廠工作者參考。

1 實驗部分

1.1 實驗材料和藥品

材料:羊絨條(纖維細度15.2 μm,纖維長度38.5 mm,清河縣開元羊絨制品有限公司)。

染料:LANASOL CE系列染料(Hunstman公司)。

試劑:低溫助劑LTD、消泡劑FFA(Hunstman公司),甲酸、醋酸、純堿(工業純,泰安明源化工廠)。

1.2 實驗設備和儀器

eco-bloc X染色機(德國Thies公司),SF-800測色儀(美國Datacolor公司),YG001N電子單纖維強力儀(江蘇南通宏達儀器實驗儀器有限公司)。

1.3 實驗方法

1.3.1 染色工藝

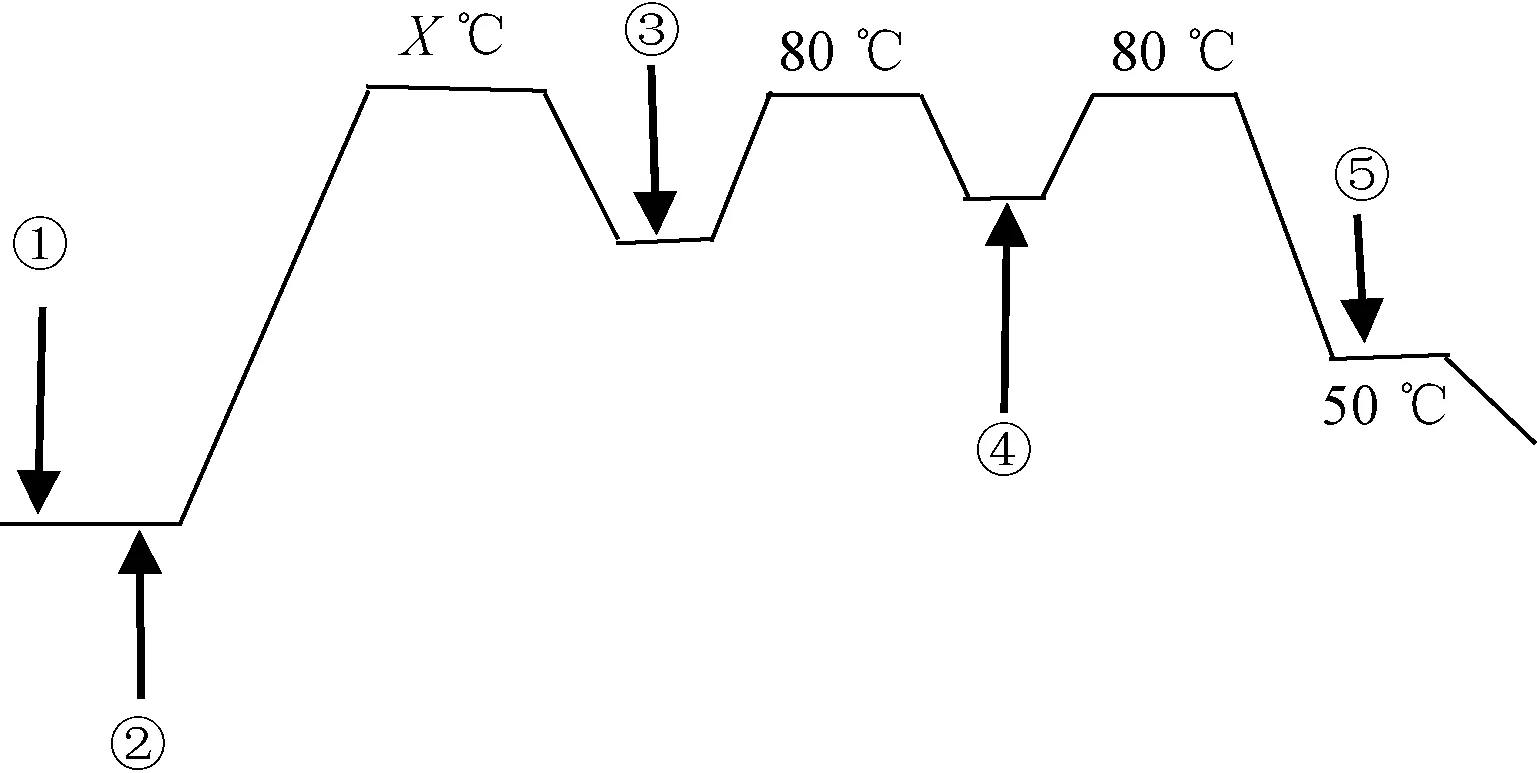

采用毛用活性染料對羊絨條進行染色,染液pH值控制在4.0~4.5,起染溫度35~40 ℃。固色采用分階段固色法,固色溫度80 ℃,不同階段的加料通過副缸和料缸混勻后流入主缸。具體染色工藝曲線及加料說明如圖1所示。

圖1 羊絨染色工藝曲線Fig.1 Dyeing process and the corresponding parameters of cashmere

染色工藝說明:①助劑:副缸+甲酸1.5%(owf)+FFA 0.5%(owf)(調節pH值至 4.0~4.5),副缸+低溫助劑LTD 2%(owf);②主料缸+染料6%(owf);③料缸2回水+純堿1.5%(owf)(調節pH 值至 6.0~6.5);④副缸+純堿1.5%(owf)(調節pH值至8.0~8.5);⑤副缸+1%甲酸(owf)(調節pH值至5.0~5.5);X為保溫溫度范圍80~100 ℃。

1.3.2 染色過程監控

通過德國Thies公司染色機中央控制系統,檢測過程中染液的循環情況,尤其是流量數據的實時監控,以及過程中壓差的變化情況。

1.4 性能測試

1.4.1 內外色差測定

測試方法:孔徑9 mm,D65光源,10°視角,以羊絨染色條內側作為標樣,外側作測試樣,采用Datacolor SF-800型電腦測色配色儀,對羊絨條內外色差進行測試。

1.4.2 強力測試

測試方法:溫度18 ℃,相對濕度49%,加持隔距40 mm,拉伸速度40 mm/min,測試根數300 根,使用YGOON1N電子單纖維強力儀對不同工藝下纖維強力進行測試,分別測試300次然后取平均值,試樣長度10 mm。

1.4.3 煮呢色牢度測試

測試方法:把羊絨條試樣用毛布和棉布包裹并纏繞在玻璃棒上,毛布在里側,棉布在外側,浸入水中,溫度95 ℃,pH值6左右,煮30 min。晾干后,依據GB/T 251—2008《紡織品 色牢度試驗 評定沾色用灰色樣卡》,對棉布沾色情況進行評級。

1.4.4 耐摩擦色牢度

測試方法:按照GB/T 3920—2018《紡織品 色牢度試驗 耐摩擦色牢度》進行干摩擦和濕摩擦的檢測,依據GB/T 251—2008《紡織品 色牢度試驗 評定沾色用灰色樣卡》對摩擦布沾色情況進行評級。

2 結果與討論

生產中,染色結果的評價主要從羊絨條內外色差情況、纖維的氈并情況、染色牢度情況以及纖維的損傷情況進行綜合評價,考慮各項指標的平衡,得到各參數的優化組合。

羊絨條在染色過程中會受到長時間的高溫水流沖擊,因水流的揉搓使得羊絨纖維易向毛根方向進行移動,纏繞堵塞染籠,形成氈并,染色毛條見圖2。

圖2 染色后羊絨條Fig.2 Cashmere top after dyeing process. (a)Normal cashmere top ;(b) Felted cashmere top

由圖2示出,無氈并的羊絨條每根纖維平滑順直,但氈并后的羊絨條纖維之間相互纏繞,局部纖維堆積發生氈縮,在后道的梳理過程中纖維因牽伸力的作用將被直接拉斷,所以染色過程的氈并是羊絨纖維損傷的一個重要原因。

2.1 設備對纖維的損傷

羊絨染色過程中,設備對纖維的損傷包括2個方面:一方面羊絨纖維在染色過程中始終受到擠壓,部分纖維被壓彎、扭曲,彎曲點處受到局部損傷,也就是常說的裝缸質量密度的控制;另一方面羊絨纖維在染色過程中染液的循環沖擊產生氈縮,導致氈縮損傷,即染液的循環控制不當帶來的設備損傷[6-8]。

2.1.1 裝缸質量密度的控制

羊絨染色前的裝缸是影響纖維損傷的一個關鍵因素,要求用力均勻,質量與密度合適,才能確保染色過程中實現液流沖擊小和穿透均勻,獲得羊絨條無氈并的染色效果。

因羊絨纖維細度極小,使得纖維間的間隙較小,故染色穿透需要相對較大的穿透力,在生產中使用染籠裝缸,染籠的籠壁上有密集排列的小孔,用以保證染液的循環,但羊絨球與籠壁直接接觸時,一旦染液穿透就會造成很大的水流沖擊,因此在生產中采用聚酯材料的網布在籠壁與羊絨球之間形成一層間隔,用于減緩水循環穿透籠壁后對纖維的沖擊。實踐證明,將染籠中心柱用網布包纏能有效減緩水流循環的沖擊避免氈并的產生。羊絨球裝缸密度的計算方法如圖3所示。

圖3 裝缸密度示意圖Fig.3 Density calculation diagram for cashmere loading in dyeing machine

羊絨球體積V及羊絨球密度ρ分別為:

ρ=W/V

式中:D為羊絨球外圍直徑,mm;d為染芯直徑,cm;h為羊絨球裝缸高度,cm;W為羊絨球質量,kg;V為羊絨球體積,L。

裝缸松緊度即密度的控制,過緊則造成染液不易穿透毛球而形成染色內外層差;過松則染色過程中毛球吸水塌陷,而造成染色“短路”現象,從而使“短路”的地方受到更強的水沖擊而導致氈并,同時也容易造成染液穿透不均勻而形成染色色花。

羊絨球裝缸密度的不同,將對羊絨球染色的內外色差和羊絨條的氈并帶來不同程度的影響,不同裝缸密度羊絨條染色情況如表1所示。

表1 不同裝缸密度羊絨條染色情況Tab.1 Dyeing property of cashmere with various loading density in dyeing machine

由表1示出,羊絨條密度在0.40~0.50 g/cm3時,無論內外色差還是氈并情況都能達到理想狀態。

2.1.2 染液的循環方式及流量的控制

生產中,染液循環慢,纖維受到沖擊力小,纖維相互糾纏的程度就小,故而纖維產生的氈縮現象以及拉伸狀態形變也小,纖維損傷就會降低,但染液循環慢會導致染液穿透不勻,容易造成色花,染色的羊絨條無法保證色澤而無法使用;相反,如果染液循環快,纖維受到的沖擊力大,染液容易穿透纖維獲得勻透的色澤,但是纖維受到劇烈沖擊造成嚴重的氈縮和拉伸形變,導致纖維受到損傷[9]。因此,生產中,染液循環方式的選擇以“低流量、小循環”作為依據。本文探索了不同循環方式以及不同染流量對羊絨條染色效果的影響,不同循環方式及流量大小羊絨條染色情況結果見表2。

表2 不同循環方式及流量大小羊絨條染色情況Tab.2 Effects of water cycling mode and flux

由表2示出,采用由內向外的染液循環方式,染液流量控制在10~15 L/(kg·min),可以確保羊絨條染色勻透且無氈并情況。

2.2 染色工藝對纖維的損傷

2.2.1 染色溫度的控制

溫度對羊絨的染色起著至關重要的作用。隨著溫度的升高,染料分子動能增加,纖維膨化、鱗片張開,可使染色速率和上染百分率增加[2],但是隨著溫度的升高,纖維損傷往往也會隨之增加,因此,染色溫度的選擇要根據染色的上染百分率、色牢度要求和纖維損傷進行綜合評定。本文考察了不同染色溫度對羊絨條的上染百分率、斷裂強力及染色牢度的影響,結果如圖4和表3所示。

圖4 羊絨纖維上染百分率隨溫度變化曲線Fig.4 Effect of temperature of dye uptake on cashmere

表3 保溫溫度對羊絨染色指標的影響Tab.3 Effect of dyeing temperature on the physical property and color fastness of the cashmere

由圖4示出,溫度越高,上染百分率和上染速率(曲線斜率)增加;當溫度升高到90 ℃左右時,上染百分率幾乎不再變化。

由表3示出,經過染色后纖維的強力均有明顯下降,常規98 ℃保溫染色比低溫90 ℃保溫染色下降更為明顯,不但強力變小,斷裂伸長也變小,從斷裂強度的對比中更能表現出這一點。結合表3和圖4綜合考慮上染百分率、色牢度指標以及纖維損傷,選擇90 ℃保溫比較合理。

2.2.2 染色保溫時間的控制

染色時,保溫時間的長短取決于保溫溫度、目標織物色深要求、色牢度要求等因素,低溫染色相對于常規沸騰狀態保溫時間要適當延長,染深色織物要求的保溫時間相對淺色保溫時間要延長,濕耐磨擦色牢度要求高的要延長保溫時間,各因素最佳結合才能達到纖維損傷小、色光勻透、重現性高以及色牢度高的結合點[2]。羊絨條裝缸密度在0.40~0.50 g/cm3,采用由內向外的循環方式,液流量10~15 L/(kg·min),90 ℃保溫,考察不同保溫時間對染色效果的影響,染色保溫時間對羊絨性能的影響結果如表4所示。

表4 染色保溫時間對羊絨性能的影響Tab.4 Effect of dyeing time period duration on the dyeing properties of dyed cashmere

由表4示出,隨著染色時間的延長,上染百分率逐漸提高,且60 min后上染百分率基本保持不變,并且時間過長,纖維的束強損失率增大。因此,生產中選擇保溫時間為60 min為基本線,根據染料不同再對保溫時間進行微調。

2.3 批量生產實踐

根據上述研究結果,將不同參數優化組合,選定羊絨條裝缸密度在0.40~0.50 g/cm3,采用由內向外的循環方式,液流量10~15 L/(kg·min),染色保溫溫度90 ℃,保溫時間隨著染料用量適當調整,對工廠不同純羊絨或毛+羊絨類批量化產品進行染色后細紗斷頭情況進行追蹤,羊絨類產品細紗千錠時斷頭情況如表5所示。

表5 羊絨類產品細紗千錠時斷頭情況Tab.5 Breakage number of fine cashmere (per rilo- spindles hour) yarn with optimized dyeing parameters

生產實踐中,對于純毛產品,細紗千錠時斷頭基本在80根以上,而羊毛和羊絨混紡產品基本在100根以上。由表5示出,采用優化工藝參數染色后羊絨產品細紗千錠時斷頭平均52根,但受產品組織、梳理過程及細紗設備狀態等綜合因素影響,染色過程的纖維損傷是其主要因素之一,但從總體趨勢來看,上述工藝的染色有助于降低纖維損傷,減少細紗斷頭,能較好地滿足大批量工藝的生產。

3 結 論

羊絨在染色過程中的損傷表現在多個方面,如原料本身的失重,纖維變脆易斷,后道梳理短毛含量增加,纖維永久定形帶來的彈性下降導致梳理過程易斷裂。本文通過對羊絨染色后單纖維強力的變化、上染百分率、色牢度指標以及細紗斷頭的變化等方面分析,就毛用活性類染料染色,從設備參數和染色工藝參數控制入手,得出一套可以批量化生產的染色方法。

①趨向于選擇節能設備,纖維損傷需重點考慮,在保證染液穿透均勻的前提下采用低流量小循環工藝。建議羊絨的裝缸密度在0.40~0.50 g/cm3之間,染液由內向外循環,流量控制在10~15 L/(kg·min)之間。

②染色工藝的設計是在設備參數確定之后染色成功與否的重要一環,在提高上染百分率和染色牢度的同時,需關注降低纖維損傷以及生產成本。建議染色保溫溫度90 ℃,保溫時間以60 min為基準線,根據染料種類和染色深淺進行微調。